铝合金塑性成形粗晶现象的研究进展

2024-03-19刘钊孔德瑜邓磊唐学峰金俊松王新云

刘钊,孔德瑜,邓磊,唐学峰,金俊松,王新云*

铝合金精密成形专刊

铝合金塑性成形粗晶现象的研究进展

刘钊1,2,孔德瑜1,邓磊1,唐学峰1,金俊松1,王新云1*

(1.华中科技大学,武汉 430000;2.上海电机学院,上海 201306)

铝合金经过热塑性变形或者塑性变形+热处理后,可能发生晶粒异常长大而形成粗晶。粗晶会大幅降低构件的力学性能、耐腐蚀性能和抗疲劳性能,因此必须得到有效控制。对铝合金塑性成形粗晶的研究主要集中在2×××、6×××、7×××系热处理可强化型铝合金以及5×××系热处理不可强化型铝合金,研究内容已经覆盖塑性成形工艺、热处理制度、微观组织演变、数值仿真模拟等方面。为了明晰铝合金塑性成形构件粗晶现象的研究现状,为相关研究提供参考,对铝合金塑性成形粗晶现象的研究进展进行了梳理。首先,分析了材料成分、变形温度、变形速度、固溶温度、固溶时间和模具结构对晶粒异常长大的影响;其次,从晶粒取向分布、应变诱导储能和第二相钉扎作用的角度总结了晶粒异常长大的机理;再次,归纳了包括改变坯料初始状态、合理的锻造技术和中间形变热处理等有效抑制粗晶产生的方法;最后对未来的研究方向进行了展望。

铝合金;塑性成形;粗晶;机理;控制方法

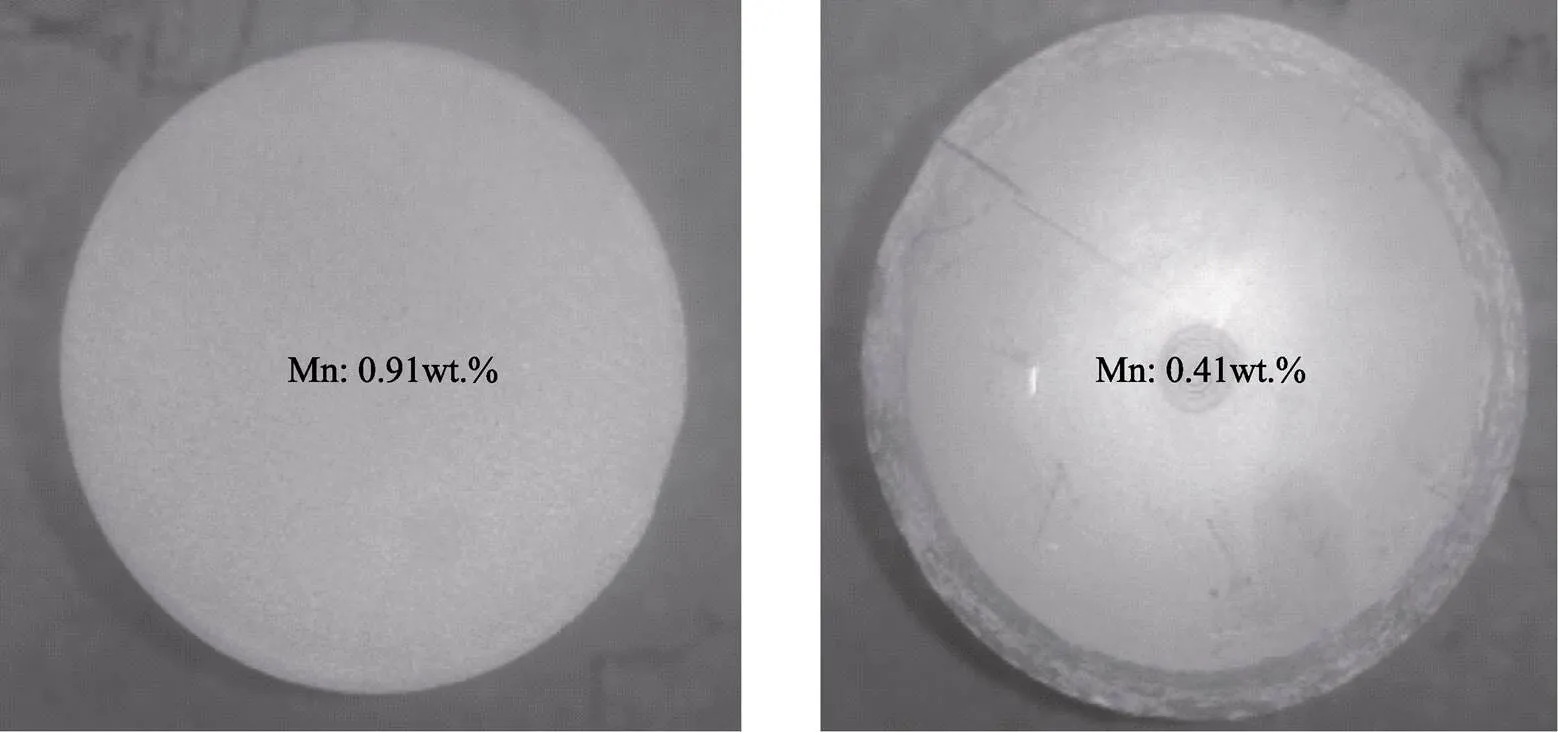

铝合金具有较高的比强度及较好的抗腐蚀性和可回收性,是理想的轻量化材料。与机加工构件相比,经过塑性成形的铝合金构件的组织更致密、强度更高,被广泛应用在航空航天、汽车交通等重要工业领域[1]。然而,铝合金经过热塑性变形或者塑性变形+热处理后,很容易出现局部晶粒异常长大的现象,形成“粗晶”。“粗晶”是一个相对概念,它表示区域内某些晶粒的尺寸明显大于区域内的平均晶粒尺寸(一般为2~3倍)。晶粒尺寸产生差异主要是因为在材料发生完全再结晶、温度处于再结晶温度以上时,晶粒继续长大,并且变形等原因导致晶界迁移速度存在明显差异,使个别晶粒异常长大从而形成粗晶[2-3]。铝合金塑性成形构件中粗晶的宏观形貌如图1所示,主要有2种形式:构件外表面的粗晶环;构件内的粗晶层。粗晶环主要出现在挤压制品表面,而粗晶层在锻造制品中出现得较多且分布更加无规则,这是由于锻造中材料的流动情况更加复杂而挤压中不规则变形主要集中在材料表面。粗晶可能导致构件的力学性能、耐腐蚀性等大幅度降低,严重时可导致构件开裂,因此必须得到有效控制[4]。

20世纪20年代,研究人员便注意到铝合金中的粗晶现象,但由于试验方法有限,直到20世纪50年代才尝试从金相的角度解释粗晶的形成原因,并逐渐意识到粗晶的形成除了与材料自身成分和状态相关外还与塑性成形工艺有关。研究人员最初主要关注的是铝合金挤压制品中的粗晶环,研究粗晶环对构件力学性能、抗疲劳性能和主要缺陷形式的影响。随着对高性能复杂构件形性控制要求的不断提高,正交试验、热模拟试验、有限元仿真等试验技术的逐渐成熟,以及SEM(Scanning Electron Microscope)、EBSD(Electron Backscatter Diffraction)、TEM(Transmission Electron Microscope)等表征技术的普及,在20世纪末对铝合金塑性成形中粗晶的研究呈爆发式增长,研究人员更多关注塑性成形中产生的粗晶,并且从成形参数、热处理参数等外因角度,以及晶粒取向分布、应变诱导储能和第二相钉扎等内因角度尝试理解粗晶的形成机理,但是由于影响粗晶形成的因素较多且因素之间的关系复杂,目前对铝合金塑性成形中粗晶的精准控制仍无法实现,这仍然是研究人员关注的热点之一。

图1 铝合金锻件中粗晶的宏观、微观形貌及裂纹缺陷[1-4]

为了明晰铝合金塑性成形构件粗晶现象的研究现状,为相关研究提供参考,本文对铝合金塑性成形粗晶现象的研究进展进行了梳理:首先,分析了材料及塑性成形工艺对粗晶的影响;其次,从晶粒取向分布、应变诱导储能和第二相钉扎的角度总结了铝合金构件中晶粒异常长大的机理;再次,归纳了抑制塑性成形产生粗晶的方法;最后对本领域未来的研究方向进行了展望。

1 材料及工艺对粗晶的影响

主要合金元素的原子在铝基体中的扩散速度决定了是否可以通过热处理提升铝合金的力学性能,由此可将铝合金分为热处理可强化型和热处理不可强化型2类。对于热处理可强化型铝合金(如2×××、6×××和7×××系铝合金),由于主要合金元素的原子在铝基体中的扩散速度较快,因此热处理制度和热变形参数更易影响第二相的析出从而影响粗晶的形成。而对于热处理不可强化型铝合金(以5×××系铝合金为代表),主要合金元素原子扩散困难,导致第二相析出速度缓慢,因此主要从塑性变形过程入手研究这类铝合金中粗晶形成的原因,而关于热处理制度的研究较少。对2×××、6×××、7×××系热处理可强化型铝合金中粗晶的研究已经较为全面,研究内容已经覆盖塑性成形工艺、热处理制度、微观组织演变、数值仿真模拟等方面。对5×××系铝合金的研究受制于其热处理不可强化的性质,主要集中在成形工艺参数所引起的微观组织演变,研究内容相对较少,但由于热处理不可强化的性质,所以其组织的热稳定性更好,这也有利于抑制粗晶的形成。

1.1 材料成分对粗晶的影响

在铝合金的主要合金元素中,Cu、Mg、Cr、Si等能够提高合金的强度,但也会降低合金的伸长率;Mn、Fe、Zr等对第二相的析出以及再结晶温度有一定影响[5-6]。相关研究表明,合金中各元素含量特别是过渡族元素的含量必须控制在合理范围内才能有效抑制粗晶的产生(见图2)[7]。当铝合金中过渡族元素含量较少时,一方面会使合金的再结晶温度降低,在热处理时更容易发生晶粒异常长大的现象而形成粗晶;另一方面会导致坯料中的析出相分布不均匀,成形时更容易产生不均匀的塑性变形进而造成局部储能过高,导致在相同热处理制度下材料各区域的再结晶温度不同,晶粒长大后尺寸出现明显差异。但当过渡族元素含量过高时,塑性变形构件中的析出相大而脆,导致材料塑性降低,也会影响构件寿命。刘志铭等[6]研究发现,当6061铝合金中Mn的质量分数控制在0.14%±0.005%时,可以有效防止塑性变形构件中粗晶环的生成。曹振华等[8]研究发现,对于6082铝合金,当Mn的质量分数为0.41%时,挤压棒材中的粗晶现象明显,当Mn的质量分数为0.91%时,棒材中的粗晶基本消失(见图3)。周捷[9]研究发现,在7020铝合金中,当Zr的质量分数为0.2%时,析出相的平均直径最大,且析出相的弥散程度更大,弥散分布的较大析出相更有利于抑制晶粒的异常长大。

图2 Cr、Cu含量及均匀化热处理参数对6061铝合金挤压棒材粗晶环尺寸的影响[7]

图3 Mn含量对6082铝合金挤压棒材粗晶环尺寸的影响[8]

1.2 塑性成形工艺对粗晶的影响

目前关于铝合金粗晶的研究主要涉及挤压和锻造2种塑性成形工艺。下面研究模具结构、塑性成形工艺参数以及热处理参数3个方面对粗晶的影响。

1.2.1 模具结构

模具结构会影响材料的变形过程和应力、应变分布,从而影响构件组织和晶粒尺寸。例如,挤压比过大可能导致变形不均匀程度增大,并产生较明显的温升效应,促进粗晶环的形成。曹振华等[8]研究发现,使用双孔模具代替单孔模具能够有效调整挤压力和挤压比,可有效抑制6082铝合金棒材中出现粗晶。与正挤压(见图4a和图4b)相比,采用反挤压方式也能够增大挤压比进而使外层金属的流动更加均匀,减薄棒材外表面粗晶环的厚度(见图4b和图4d)[10],但采用反挤压会在棒材芯部区域产生粗晶带且粗晶带厚度沿着棒材长度方向分布不均匀,如图4d中的Ⅰ、Ⅱ、Ⅲ区域所示。此外,调整模具挤压带结构、尺寸和位置,适当缩短挤压模具定径带长度,采用阶梯式导流结构及偏心式模孔,都可以提高变形均匀程度,有效减小粗晶层厚度[10-12]。

与挤压成形相比,锻造成形所用模具的型腔更加复杂,锻造过程中材料的流动和变形情况也更复杂,更容易发生晶粒异常长大现象,且粗晶分布区域相对无序。研究人员研究了模具多向加载对粗晶的影响,Wang等[13]认为多向加载能够在一定程度上缓解因材料流动紊乱而导致的不均匀变形,可以改善复杂形状锻件中的粗晶现象(见图5)。Kumar等[14]发现对6082铝合金采用多向锻造后位错密度明显增大,位错和晶界的钉扎作用导致晶粒细化。

图4 正挤压(a、b)、反挤压(c、d)工艺及其对挤压棒材晶粒尺寸的影响[10]

图5 多向锻造后7A85铝合金晶粒尺寸变化[13]

1.2.2 变形参数

变形参数主要包括变形温度和变形速度,影响材料的变形均匀程度以及动态再结晶程度[15],变形均匀程度越大越有利于抑制粗晶的产生。对于热处理可强化型铝合金,塑性变形后还需进行热处理,材料先后经历了动态再结晶和静态再结晶。大量研究表明动态再结晶会消耗位错并溶解已经析出的第二相粒子[16-18],导致后续静态再结晶阶段成核比例下降,使晶粒尺寸出现明显差异[19-20]。成形温度和成形速度能够决定动态再结晶的形核机理和程度,Zhang等[21]研究发现,2195铝合金在中低温(300~360 ℃)成形时发生了不连续动态再结晶,而在高温(420~520 ℃)成形时发生了包括位错纠缠形成亚晶、微观剪切带形成亚晶以及2个小亚晶合并形成较大亚晶等多种类型的连续动态再结晶,在热处理后,后者的晶粒异常长大现象更明显。Tang等[22]研究发现,2195铝合金在高温区间低速(10−3~10−2s−1)下成形时,经过热处理后的晶粒尺寸较小,力学性能也较好。

变形温度越高,材料流动性越好,越有利于复杂形状构件的成形。但成形温度过高会导致动态再结晶程度加剧,消耗大量位错,同时使析出相溶解,对位错运动的钉扎作用减弱,使在热处理时容易产生大尺寸晶粒[1]。如果在成形阶段产生剧烈的不均匀变形,则在成形后的构件中会出现明显的晶粒尺寸差异。由于锻件的形状复杂,为了满足成形的要求,铝合金锻造的变形温度不宜过低,一般不低于370 ℃[23]。He等[24]研究表明,2195铝合金在锻造阶段发生了剧烈的动态再结晶,这虽然能够显著细化晶粒,但是晶粒在锻后热处理阶段的热稳定性下降,容易形成粗大晶粒。因此,为了避免因变形热加剧动态再结晶程度而导致的晶粒尺寸异常现象,铝合金锻造温度一般不高于500 ℃。挤压件的形状比锻件的形状简单,且其材料流动更加规律,因此挤压件可以在相对较低的温度区间内成形,当挤压坯料温度明显高于模具温度时,坯料外层金属的温度梯度较大,工作带附近金属内外层之间的变形抗力相差较大,变形不均匀程度较大,易产生粗晶。当挤压坯料温度较低时,坯料温度与模具温度接近,工作带附近金属内外层之间的温度梯度较小,变形抗力相差较小,变形也较均匀,但温度较低使挤压力变大,对设备的要求更高[10]。综合考虑上述因素,王奕雷等[25]发现在保证不闷车和棒材出口温度的情况下,升高挤压筒温度,甚至使挤压筒温度高于铸锭温度,能减小铸锭外层金属的不均匀变形,从而减小热处理后粗晶环的厚度。

变形速度越快,材料的应变速率越高,越易形成粗晶。王大伟等[10]发现挤压成形时较高的挤压速度一方面加大了金属与模孔工作带之间的摩擦力,在外侧形成了强烈的剪切变形区,大幅提高了金属畸变能,促进了再结晶的发生;另一方面,加剧了变形热效应,提高了金属局部温度,也促进了再结晶形核和长大。上述2种因素叠加,导致挤压件的外层金属更易形成粗晶。与挤压成形类似,锻造时变形速度过快的区域更容易形成粗晶,特别是在坯料余量较大时,当型腔充满后上下模继续靠拢,腹板处的多余金属会直接流入飞边槽,造成局部不均匀变形而形成粗晶。

综上可知,为了避免粗晶的形成,需要严格控制变形参数窗口。胡天龙等[26]研究发现,在2618A铝合金的现有挤压工艺窗口中,当挤压速度为4~ 5 m/min且挤压温度为350~370 ℃时,粗晶环厚度最小(见图6)。与挤压件相比,锻件的形状更加复杂,锻造的工艺窗口更小,因此锻件无粗晶的工艺窗口更小。目前在满足锻造成形要求的前提下很难完全抑制粗晶的形成,这也是铝合金锻造形性一体化控制研究的难点所在。

1.2.3 热处理参数

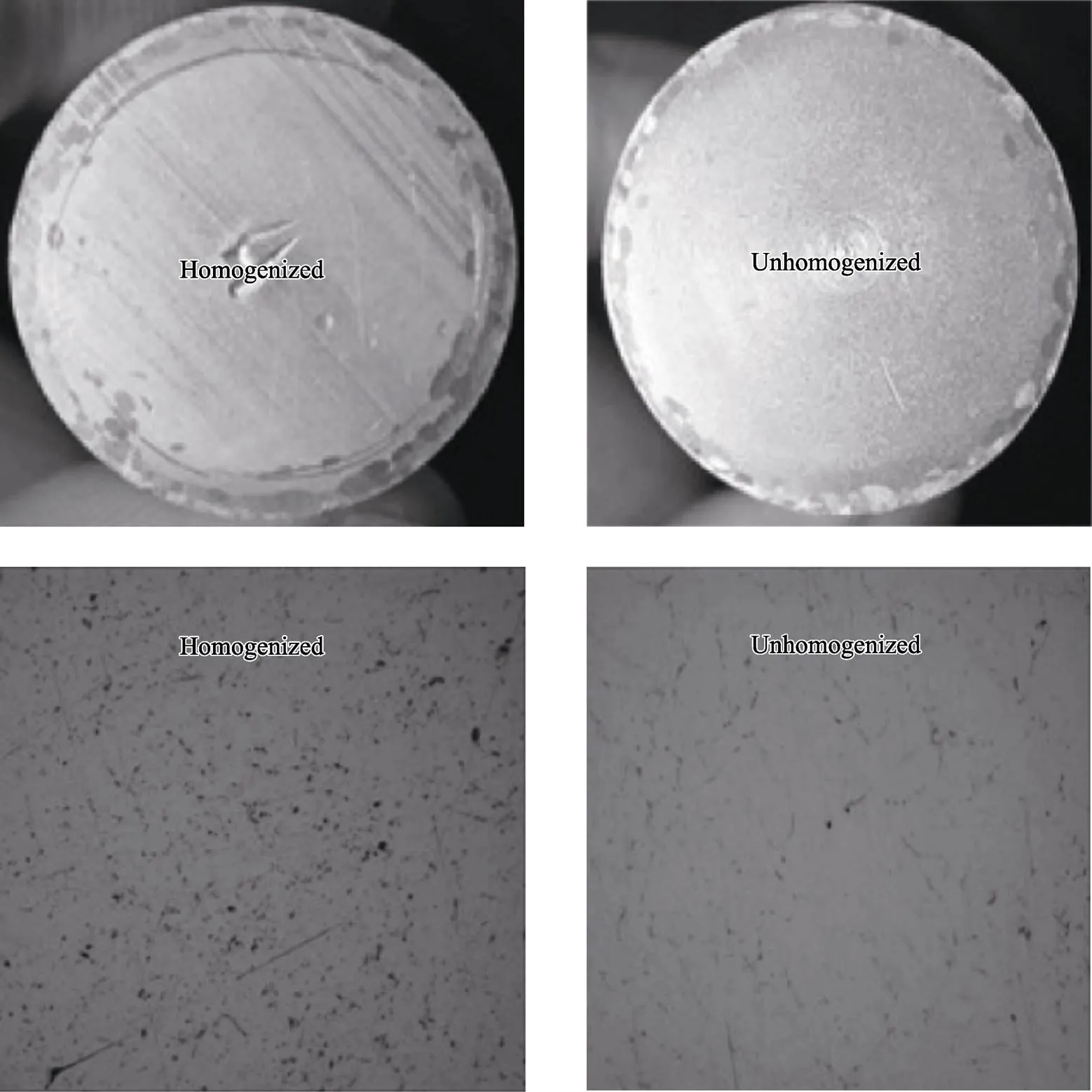

铝合金塑性成形构件的热处理包括变形前热处理和变形后热处理2种类型。在塑性变形前对铝合金进行均匀化热处理是为了使合金元素原子更加均匀地分布在铝基体中,从而提高材料的塑性和组织均匀性,这也有利于变形后热处理时第二相的均匀析出,对提升热处理可强化型铝合金构件的力学性能有重要作用。但完全均匀化热处理会使坯料中已经析出的第二相化合物全部重新溶于基体中,在塑性变形时失去对晶界快速迁移的抑制作用,导致构件中更易形成粗晶。如何平衡组织均匀性与抑制粗晶形成,也是研究人员关注的重点。石娇等[27]研究发现,随着均匀化热处理温度的不断升高,虽然材料均匀化更加充分,但是挤压棒材的粗晶层厚度却逐渐增大。王奕雷等[25]发现采用未均匀化热处理的铸锭挤压成形6A02铝合金棒材能有效减小棒材粗晶环的厚度(见图7),这是因为铸锭晶界处的第二相化合物没有完全溶解到铝合金基体中,增大了铝合金的变形抗力,降低了不均匀变形程度,减小了再结晶的储能,抑制了再结晶行为的发生。向晶等[28]也发现适当增加2A12铝合金铸锭中Cu、Mg、Mn的含量并对铸锭采用430 ℃+8 h的均匀化热处理再进行挤压可以有效抑制2A12铝合金棒材粗晶环的形成。然而目前以抑制粗晶为目的针对铸锭均匀化热处理制度的研究大多根据工程经验确定参数,缺乏系统性。

图6 挤压速度(a)和挤压温度(b)对2618A铝合金棒材粗晶环深度的影响[26]

图7 不同均匀化热处理制度对6A02铝合金粗晶环的影响[25]

塑性变形后对构件进行热处理的主要目的是促进第二相的析出从而提升构件强度,因此塑性变形后的热处理大多针对2×××、6×××、7×××系等热处理可强化型铝合金。热处理主要包括固溶处理和时效处理,主要参数包括加热温度和保温时间。固溶处理的温度在500 ℃以上,时效处理的温度一般为150~ 200 ℃,而铝合金的再结晶温度在300 ℃以上,可见,固溶温度高于再结晶温度,对晶粒长大的影响更明显,目前针对塑性成形后热处理对粗晶影响的研究主要关注固溶温度和固溶时间。向晶等[29]发现对6082铝合金进行固溶处理时,固溶温度对晶粒异常长大的影响大于固溶时间的影响,当固溶温度为530~550 ℃时,固溶温度越高,粗晶环越厚(见图8)。再结晶的形核率以及晶界迁移速度都会随着固溶温度的升高而增大,因此固溶处理制度必须谨慎选择。此外,加热速度也能对晶粒尺寸产生影响,Shao等[30]发现对AA6082铝合金进行535 ℃的固溶处理时,快速加热后,平均晶粒尺寸可以减小约17%。

图8 6082铝合金挤压后固溶处理参数对坯料中粗晶的影响[29]

2 晶粒异常长大的主要机理

研究人员发现塑性变形后铝合金的微观组织对热处理后的晶粒尺寸有重要影响,但由于晶粒异常长大的影响因素较多且关系复杂,其主要机理一直未形成统一理论,研究人员主要从晶粒取向分布、应变诱导储能和第二相钉扎作用方面理解晶粒异常长大形成粗晶的机理。

2.1 晶粒取向和应变储能

铝合金经过塑性变形后,材料内部出现的主要变化包括:晶粒取向分布状态明显偏离随机分布状态而呈现一定的规则,即出现明显的织构;塑性变形不均匀导致不同区域之间存在储能差异。研究表明,晶粒取向分布和显著的储能差异都可能导致晶粒异常长大而形成粗晶。

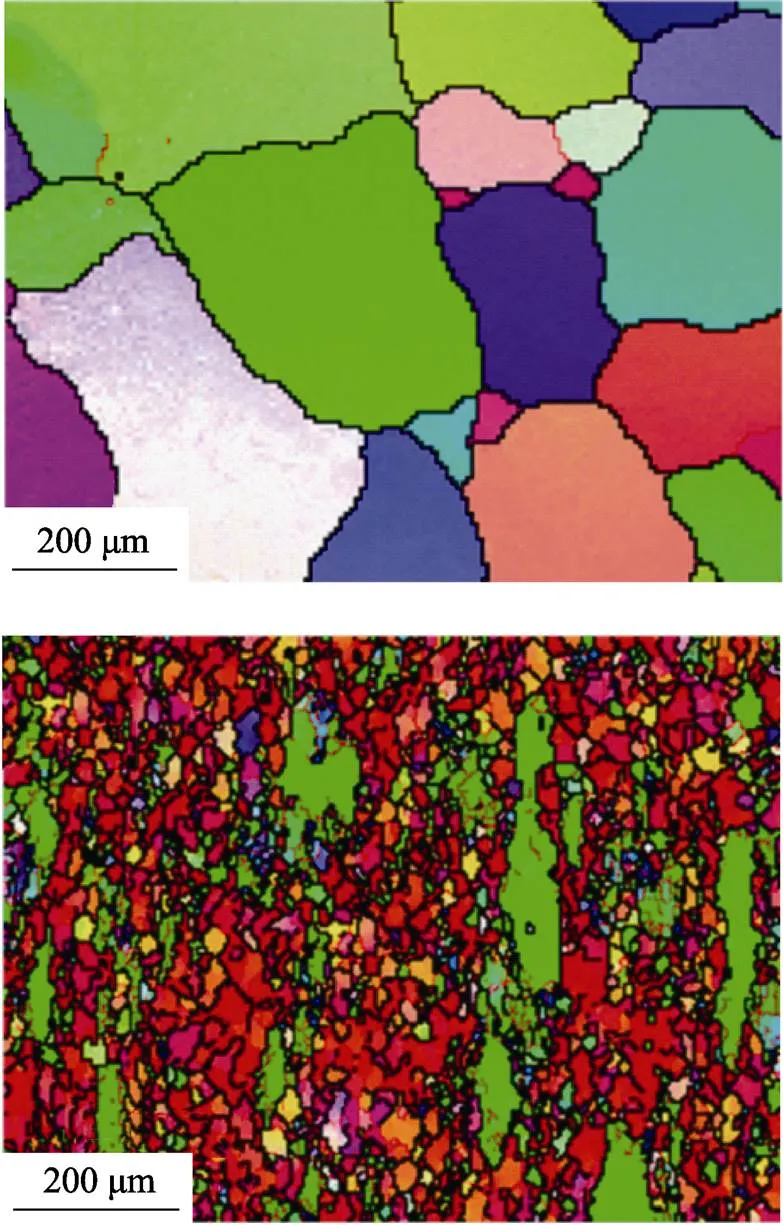

蹇海根等[31]在对具有不同织构特征的2A12铝合金进行相同制度的热处理后,发现平均晶粒尺寸存在较大差异。由图9a~d可知,在具有较弱织构特征的2A12铝合金内小角度晶界占比为44.32%,大角度晶界占比为6.84%,热处理后平均晶粒尺寸为17.9 μm。由图9e~h可知,在具有较强织构特征的2A12铝合金内小角度晶界占比为66.91%,大角度晶界占比为6.14%,热处理后平均晶粒尺寸为8 μm。对比可知,在织构特征强的区域内小角度晶界含量较高,热处理后晶粒尺寸也较小,这说明强织构特征对晶粒长大有抑制作用。在相同的热处理制度下,在小角度晶界聚集区域(织构特征较强)晶界移动困难,在大角度晶界聚集区域(织构特征较弱)晶界迁移速度快。织构特征较弱区域的晶粒更容易发生晶粒异常长大的现象,形成粗晶;在强织构特征区域晶粒尺寸相对稳定,这种现象叫作取向钉扎或织构钉扎。可见,利用晶粒取向偏差可以定量表示粗晶形成的可能性。Wang等[32]通过电子背散射衍射技术引入了晶体参考方向偏差(Grain Reference Orientation Deviation,GROD),量化了区域内晶粒之间的取向差异,结果表明,对于取向偏离平均取向超过5°的区域(GROD大于5°),在后续热处理过程中更容易发生晶粒异常长大现象。

塑性成形工艺中的变形温度和变形速度都会导致不均匀的塑性变形,从而使材料局部储能过高,储能差异导致再结晶温度和晶界迁移速度出现明显差异,即由于应变诱导储能过高而形成粗晶。Li等[33]通过试验观察和计算发现,在塑性变形越剧烈的区域,几何必须位错密度GND(Geometrical Necessary Dislocation)的值越高。在位错密度越高的区域,局部储能越高,再结晶温度越低,在热处理阶段越容易产生异常尺寸晶粒。Bennett等[34]利用EBSD技术研究了合金的应变诱导晶粒选择生长机制,确定晶粒的选择性生长与应变储能差异有关,发现储能低的晶粒在热处理中会消耗周围储能高的晶粒而进行生长,异常生长的晶粒从低储能区域向高储能区域扩展。这个现象也与前文提到的由于取向钉扎而导致在大角度晶界聚集区域更易产生粗晶的规律一致。

图9 不同织构强度的2A12铝合金在相同热处理工艺后微观组织演变[31]

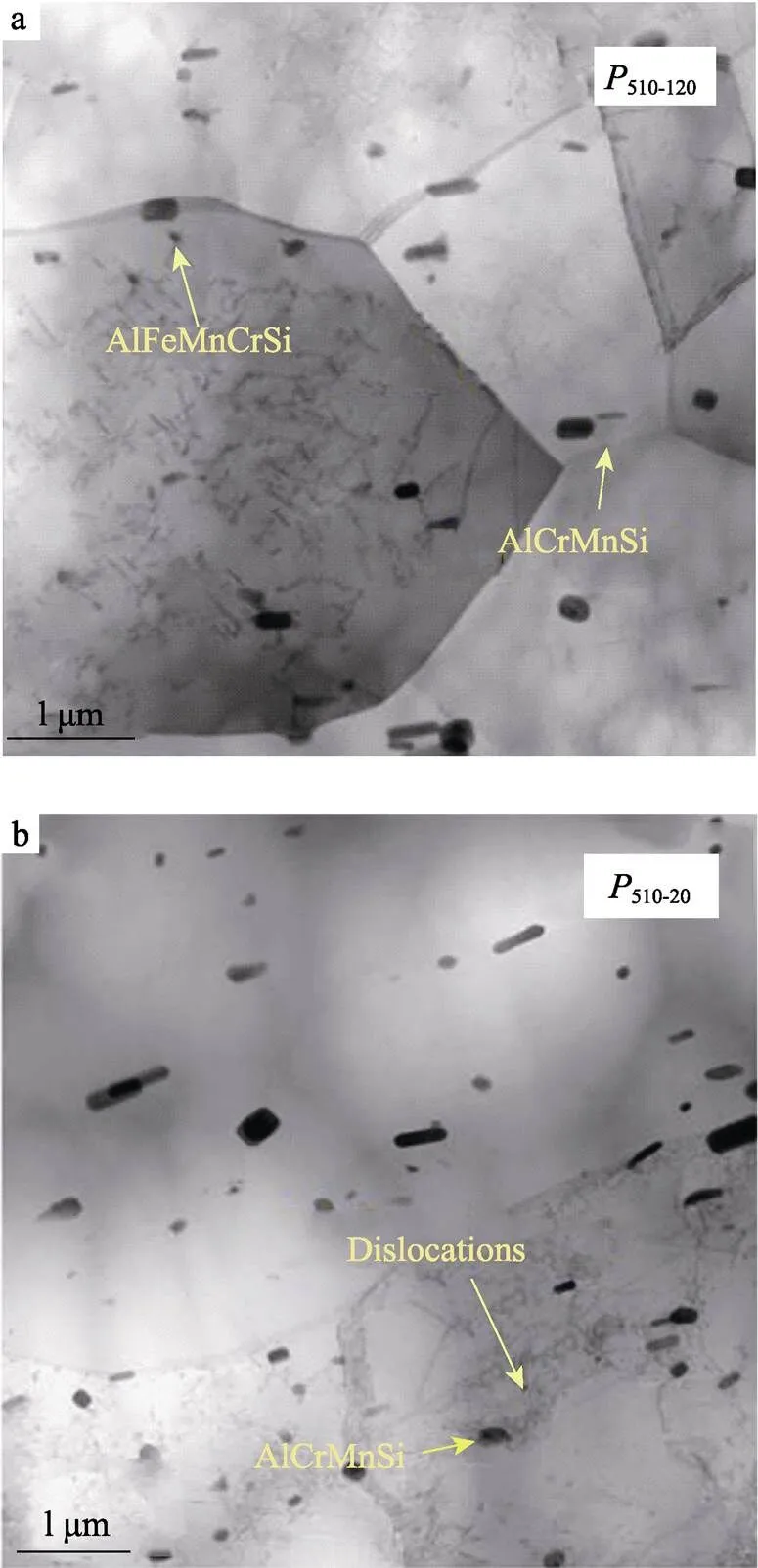

2.2 第二相钉扎作用

第二相的钉扎作用如图11所示,包括钉扎晶界(见图10a)和钉扎位错(见图10b)[35]。晶界弥散析出的第二相颗粒可以抑制大角度晶界的快速迁移,从而抑制粗晶的形成。Fu等[36]发现2195铝合金中致密的Al3Zr析出相对晶界的运动产生了很强的泽纳阻力(Zener Drag),这有利于形成均匀且细小的晶粒。第二相会影响材料的变形行为,从而间接影响了材料发生回复/再结晶的驱动力[20]。当第二相颗粒在晶内弥散析出时,钉扎位错有利于抑制材料发生不均匀的塑性变形。不均匀的塑性变形将导致材料局部储能过高,过高的局部储能为回复/再结晶提供了更大的驱动力,使材料局部在较低温度下完成了全部再结晶,即再结晶温度降低,导致在相同的热处理制度下,材料局部发生晶粒长大的时间更长,更容易产生粗晶。相关研究表明,第二相钉扎位错有利于再结晶形核,从而进一步促进完全再结晶[37-38],比如Wang等[39]发现在Al-Cu-Li合金中析出相钉扎位错,促进了位错纠缠,形成了亚晶的动态再结晶。

图10 铝合金中的第二相钉扎晶界(a)和钉扎位错(b)[35]

综上可知,第二相弥散析出可以阻碍晶界快速迁移和降低不均匀塑性变形程度,从而抑制粗晶的产生,但析出的第二相也可能促进再结晶形核及粗晶的形成。因此,铝合金中第二相的析出对晶粒异常长大的影响较为复杂,这也是难以精准控制铝合金中粗晶的原因之一。研究人员已经尝试通过准确计算析出相尺寸[40]以及优化工艺获得特定形貌[41]、特定类型的析出相[42-43]来控制粗晶的产生。

3 粗晶的抑制方法

3.1 改变坯料状态

相关研究表明,在制坯阶段采用多向挤压工艺,使铝合金铸锭在3个相互垂直的方向上依次进行大变形量的挤压并多次循环(如图11a所示),可以获得具有细小晶粒尺寸的均匀坯料,坯料初始组织均匀可以在一定程度上避免不均匀的塑性变形从而抑制构件中粗晶的形成[44-45]。Manjunath等[46]发现通过对铝合金进行多轴大塑性挤压变形,能够获得晶粒尺寸更加细小、均匀的坯料,但当循环次数超过6时,晶粒不会继续细化。Anastasia等[18]研究发现,采用合理的均匀化热处理工艺后再进行多向挤压(见图11g~i)所获得的晶粒更加细小且更加均匀,这是由于在挤压过程中均匀化热处理后析出相分布得更加均匀(如图11b、图11c所示),均匀的析出相一方面抑制了不均匀的塑性变形,另一方面钉扎了晶界,使晶粒细化。

3.2 合理锻造技术

3.2.1 半固态触变锻造技术

触变锻造是利用半固态浆料进行模锻成形的一种半固态加工技术,与传统锻造相比具有充型平稳、构件精度高、加工温度低、模具寿命长等一系列优点,可成形形状复杂的精密构件[47]。Jang等[48]基于触变锻造技术成形了一种2A50铝合金微型齿轮(见图12),齿顶和齿根等主要服役位置的晶粒尺寸均匀,有利于延长齿轮的服役寿命。

3.2.2 铸锻复合技术

铸锻复合技术结合了铸造和锻造2种工艺各自的优点,先通过铸造获得了所需构件的大体形状,再通过锻造成形,最终获得了形状复杂且高性能的铸锻件[49]。国内王顺成等[50]研发出铸锻一体化液压机,整个一体化成形过程分为浇注、压力铸造、模锻和开模顶出4个过程。陈萌等[51]研究了铸锻复合成形工艺对产品微观组织的影响,结果发现,铸锻复合件中的晶粒尺寸更小,构件力学性能更好。与传统锻造工艺链相比,铸锻复合工艺链在一台设备上快速制造了形状复杂的锻件,降低了转移和反复加热构件所造成的能耗,明显缩短了生产周期,节约了生产成本。

3.2.3 多步锻造技术

对于结构简单的铝合金锻件,可以尽量一步锻造成形,而对于形状复杂的锻件可采用多步锻造,避免单次变形量过大造成变形不均匀,但锻造次数一般不大于3[52]。陈微等[53]发现对高钛6061铝合金采用两步法热锻成形可有效控制粗晶的产生,当采用变形温度和真应变分别为450 ℃、1.2及350 ℃、1.6的两步锻造法(见图13b)后,锻件晶粒更加均匀且细小。多步锻造的优点是能够在预锻时采用较高的变形温度和较小的变形量,使材料变形更均匀,并在终锻时采用较低的变形温度和较大变形量,以控制粗晶的形成。

图11 多向挤压制坯技术及晶粒尺寸变化[18,46]

图12 利用触变锻造法成形2A50铝合金微型齿轮[48]

图13 两步锻造法成形高钛6061铝合金的微观组织[53]

3.3 中间形变热处理

根据成形工艺和热处理工艺排列顺序的不同,形变热处理工艺可以分为中间变形热处理和最终变形热处理2种,在传统塑性变形后再进行热处理的工艺属于最终变形热处理。近年来研究人员发现,相比于最终变形热处理,如果将热处理全部或者部分安排在塑性变形前,一方面构件强度与最终形变热处理后的构件强度相近,另一方面可以抑制晶粒异常长大[54]。Wang等[55]发现对Al-Cu-Li合金采用变形前的加热预处理可以促进Al3Zr相的析出从而抑制粗晶的形成。曾凡宜等[56]发现相比于传统的热锻-T6热处理工艺,对6082铝合金进行530 ℃- 100 min的固溶-热锻成形后平均晶粒尺寸可以下降到56.2 μm,晶粒异常长大现象得到有效抑制,并且锻件的抗拉强度几乎不受影响(如图14a~c所示)。Zhao等[57]研究6082铝合金时也发现了相似的规律,与传统的热锻-T6热处理相比,当对6082铝合金采用535 ℃- 3 h固溶处理并在535 ℃下锻造成形后,锻件的晶粒尺寸明显下降,锻件表面层的粗晶几乎消失(如图14d~i所示)。

4 结论与展望

1)晶粒异常长大形成的粗晶会影响构件的服役寿命,必须得到有效控制。晶粒长大的影响因素包括材料成分、变形温度、变形速度、热处理制度等,各因素相互耦合导致晶粒异常长大的规律复杂,比如,第二相弥散析出可以阻碍晶界快速迁移和降低不均匀塑性变形程度,从而抑制粗晶的产生,但析出的第二相也可能促进再结晶形核以及粗晶的形成。对于不同牌号的铝合金以及不同的塑性成形过程,调控粗晶的参数窗口不同,因此需要开展针对性研究。

2)关于铝合金塑性成形粗晶的形成机理还未形成统一理论。再结晶温度和晶界迁移速度的差异是导致晶粒异常长大的直接原因,但塑性变形中影响再结晶温度和晶界迁移速度的因素较多且各因素之间的关系复杂,这是理论研究的主要难题。可以尝试采用更加先进的表征分析手段,如原位EBSD等,对应观测塑性变形后和热处理后同一区域晶粒尺寸和微观组织的准确变化情况,深入辨析并量化影响晶粒异常长大的要素,提升理论研究的准确性。

3)可以从改变坯料状态、采用合理的成形技术和中间变形热处理等方面抑制铝合金塑性成形中粗晶的产生,这些方法针对具体牌号和状态的铝合金取得了较好的效果,但是现有铝合金粗晶控制方法的普适性仍有待提高。应当与深入的机理研究相结合,基于塑性成形过程中铝合金微观组织的普适变化规律,建立更加普适、有效的粗晶抑制方法。

4)实现晶粒尺寸的准确预测能够为塑性成形构件的晶粒尺寸精准控制提供指导。由于成形参数、热处理参数与晶粒尺寸之间的关系复杂,很长时间内研究人员无法准确预测构件中的晶粒尺寸。近年来,基于神经网络等人工智能模型的预测技术不断发展,对不同成形和热处理参数下构件中晶粒尺寸的预测取得了一定进展,但预测精度还有很大的提升空间。采用更合理的数据库以及更加先进的算法能够有效提高模型预测的准确性。利用人工智能方法解决锻件中晶粒异常长大的问题是铝合金塑性成形技术的新发展方向。

[1] 韦韡. 6082铝合金筋类锻件热变形行为及组织性能研究[D]. 北京: 北京机电研究所, 2013.

WEI W. Research on Hot Deformation Behavior and Microstructure Property of 6082 Aluminum Alloy Forging with Rib[D]. Beijing: Beijing Electromechanical Research Institute, 2013.

[2] 李宏伟, 张子健, 徐福昌, 等. 2618铝合金支座等温成形锻件的粗晶问题[J]. 锻压技术, 2022, 47(1): 30-35.

LI H W, ZHANG Z J, XU F C, et al. Coarse Grain Problem in Isothermal Forming Forgings for 2618 Aluminum Alloy Support[J]. Forging & Stamping Technology, 2022, 47(1): 30-35.

[3] 朱瑞栋, 刘建, 汪任, 等. 粗晶层对A7N01S-T5铝合金应力腐蚀性能的影响[J]. 电焊机, 2016, 46(8): 96-101.

ZHU R D, LIU J, WANG R, et al. Effect of Coarse- Grained Layer on Stress Corrosion Cracking Sensitivity of A7N01S-T5 Aluminum Alloy[J]. Electric Welding Machine, 2016, 46(8): 96-101.

[4] 曾凡宜. 6082铝合金锻件T6热处理中异常晶粒长大行为研究[D]. 武汉: 华中科技大学, 2022.

ZENG F Y. Study on Abnormal Grain Growth Behavior of 6082 Aluminum Alloy Forgings during T6 Heat Treatment[D]. Wuhan: Huazhong University of Science and Technology, 2022.

[5] 王岗, 刘坚, 程仁寨, 等. 控制2024铝合金挤压棒材粗晶环的工艺研究[J]. 轻合金加工技术, 2013, 41(4): 36-40.

WANG G, LIU J, CHENG R Z, et al. Technology Study of Coarse Grain Ring of 2024 Aluminum Alloy Extrusion Bar[J]. Light Alloy Fabrication Technology, 2013, 41(4): 36-40.

[6] 刘志铭, 曾奇才. 减少6061铝合金粗晶环的工艺探讨[C]// LW铝型材技术(国际)论坛. 广州: 出版社不详, 2007.

LIU Z M, ZENG Q C. Discussion on the Process to Reduce the Coarse Crystal Ring of 6061 Aluminum Alloy[C]// International Aluminum Profile Technology Seminar. Guangzhou: [s.n], 2007.

[7] 陈丁文, 李飞庆, 李飞龙, 等. 化学成分和均匀化处理对6061铝合金棒材粗晶环的影响[J]. 轻合金加工技术, 2014, 42(2): 47-50.

CHEN D W, LI F Q, LI F L, et al. Effect of Chemical Compositions and Homogenization Treatment on the Coarse Grain Ring of 6061 Aluminum Alloy Bars[J]. Light Alloy Fabrication Technology, 2014, 42(2): 47-50.

[8] 曹振华, 孙巍, 荣伟, 等. 6082铝合金挤压棒材粗晶环问题研究[J]. 热处理技术与装备, 2014, 35(5): 37-39.

CAO Z H, SUN W, RONG W, et al. Research on the Problem of Coarse Grain Ring on Extrusion Bar of 6082 Aluminum Alloy[J]. Heat Treatment Technology and Equipment, 2014, 35(5): 37-39.

[9] 周捷. 7XXX系列铝合金挤压型材粗晶环的预防[C]// LW2013-第五届铝型材技术(国际)论坛, 广州: 出版社不详, 2013.

ZHOU J. Prevention of Coarse Grain Rings in Extruded Profiles of 7XXX Series Aluminum Alloys[C]// International Aluminum Profile Technology Seminar, Guangzhou: [s.n], 2013.

[10] 王大伟, 张艳飞, 林森, 等. 2A50铝合金挤压棒材尾端粗晶的产生原因及改善措施[J]. 轻合金加工技术, 2016, 44(9): 41-46.

WANG D W, ZHANG Y F, LIN S, et al. Causes of Coarse Grains at the End of Extruded Bars of 2A50 Al Alloy and Corresponding Improvement Measures[J]. Light Alloy Fabrication Technology, 2016, 44(9): 41-46.

[11] 李延军, 陈念东, 刘建生, 等. 单孔模挤压6082铝合金棒材粗晶问题的研究[J]. 铝加工, 2018(2): 17-21.

LI Y J, CHEN N D, LIU J S, et al. Research on the Problem of Coarse Grain on Extruding Bar of 6082 Aluminum Alloy by Single-Hole Mold[J]. Aluminium Fabrication, 2018(2): 17-21.

[12] 韦锦辉, 黄雪梅, 邓汝荣. 避免铝合金挤压棒材产生粗晶的模具结构研究[J]. 铝加工, 2016(2): 37-41.

WEI J H, HUANG X M, DENG R R. Study for Die Structure of Avoiding Coarse Grain in Aluminum Alloy Extruded Bars[J]. Aluminium Fabrication, 2016(2): 37-41.

[13] WANG D, ZHANG W X, HUANG S Q, et al. Effect of Three-Dimensional Deformation at Different Temperatures on Microstructure, Strength, Fracture Toughness and Corrosion Resistance of 7A85 Aluminum Alloy[J]. Journal of Alloys and Compounds, 2022, 928: 167200.

[14] KUMAR N, RENGASWAMY J, OWOLABI G M. Grain Refinement Mechanism in 6082 Alloy Fabricated by Cryo-Multiaxial Forging[J]. Materials Science and Engineering A, 2021, 833: 142518.

[15] 李飞庆, 卢祥丰, 李飞龙, 等. 化学成分和挤压工艺对6005A铝合金粗晶组织的影响[J]. 轻合金加工技术, 2015, 43(7): 38-42.

LI F Q, LU X F, LI F L, et al. Effect of Chemical Compositions and the Extrusion Process on the Coarse Grain of 6005A Aluminum Alloy[J]. Light Alloy Fabrication Technology, 2015, 43(7): 38-42.

[16] WANG B X, YI Y P, HE H L, et al. Effects of Deformation Temperature on Second-Phase Particles and Mechanical Properties of Multidirectionally-forged 2A14 Aluminum Alloy[J]. Journal of Alloys and Compounds, 2021, 871: 159459.

[17] HE H L, YI Y P, HUANG S Q, et al. Effects of Thermomechanical Treatment on Grain Refinement, Second-Phase Particle Dissolution, and Mechanical Properties of 2219 Al Alloy[J]. Journal of Materials Processing Technology, 2019, 278: 116506.

[18] ANASTASIA V M, MIKHAIL S K, ANTON D K, et al. Grain Refinement during Isothermal Multidirectional Forging Due to β-Phase Heterogenization in Al-Mg- Based Alloys[J]. Materials Letters, 2022, 321: 132412.

[19] ZHANG W X, HE H L, YI Y P, et al. Influence of Thermomechanical Processing on Coarse Particles, Grain Structure, and Mechanical Properties of Al-Cu Alloy Rings[J]. Journal of Materials Research and Technology, 2023, 22(1): 1136-1150.

[20] YE F, MAO L, RONG J, et al. Influence of Different Rolling Processes on Microstructure and Strength of the Al-Cu-Li Alloy AA2195[J]. Progress in Natural Science-Materials International, 2022, 32(1): 87-95.

[21] ZHANG J J, YI Y P, HUANG S Q, et al. Dynamic Recrystallization Mechanisms of 2195 Aluminum Alloy during Medium/High Temperature Compression Deformation[J]. Materials Science and Engineering A, 2021, 804(1): 140650.

[22] TANG J G, YI Y P, HE H L, et al. Hot Deformation Behavior and Microstructural Evolution of the Al-Cu-Li Alloy: A Study with Processing Map[J]. Journal of Alloys and Compounds, 2022, 934(18/19): 167755.

[23] 王成江, 屈丽杰, 英卫东, 等. 铝合金模锻件粗晶缺陷浅析[J]. 轻合金加工技术, 2007, 35(7): 37-38.

WANG C J, QU L J, YING W D, et al. Analyse of Coarse Grain Defect in Aluminium Alloy Die Forgings[J]. Light Alloy Fabrication Technology, 2007, 35(7): 37-38.

[24] HE H L, CHEN K H, YI Y P, et al. Influence of Forging Temperature on the Microstructures and Mechanical Properties of a Multi-Directionally Forged Al-Cu-Li Alloy[J]. Metals and Materials International, 2022, 28(2): 433-447.

[25] 王奕雷, 田旺源. 6A02铝合金挤压棒材粗晶环控制方法[J]. 轻合金加工技术, 2012, 40(8): 45-48.

WANG Y L, TIAN W Y. Coarse Grain Ring Controlling Way of 6A02 Aluminum Alloy Extrusion Bar[J]. Light Alloy Fabrication Technology, 2012, 40(8): 45-48.

[26] 胡天龙, 高新宇, 满正良, 等. 2618A铝合金棒材粗晶环深度控制方法探究[J]. 轻合金加工技术, 2020, 48(6): 38-41.

HU T L, GAO X Y, MAN Z L, et al. Control Method of Coarse Grain Ring Depth of 2618A Aluminum Alloy Bar[J]. Light Alloy Fabrication Technology, 2020, 48(6): 38-41.

[27] 石娇, 王宇, 杨志勇, 等. 均匀化退火对6005A铝合金组织及性能的影响[J]. 热处理技术与装备, 2021, 42(3): 13-15.

HI J, WANG Y, YANG Z Y, et al. Effect of Homogenization Annealing on Microstructure and Properties of 6005A Aluminum Alloy[J]. Heat Treatment Technology and Equipment, 2021, 42(3): 13-15.

[28] 向晶, 莫宇飞, 谢尚昇, 等. 2A12铝合金棒材粗晶环影响机制的探讨[J]. 轻合金加工技术, 2017, 45(12): 37-41.

XIANG J, MO Y F, XIE S S, et al. Discussion of the Influence Mechanism of the Coarse Grain Ring of 2A12 Aluminum Alloy Bars[J]. Light Alloy Fabrication Technology, 2017, 45(12): 37-41.

[29] 向晶, 谢尚昇, 李剑, 等. 固溶处理对6082铝合金棒材粗晶环和力学性能的影响[J]. 热加工工艺, 2016, 45(20): 200-203.

XIANG J, XIE S S, LI J, et al. Effect of Solution Treatment on Coarse Grain Ring and Mechanical Properties of 6082 Aluminum Alloy Bars[J]. Hot Working Technology, 2016, 45(20): 200-203.

[30] SHAO Z T, LEE J Y, WANG J L, et al. A Study of Various Heating Effects on the Microstructure and Mechanical Properties of AA6082 Using EBSD and CPFE[J]. Journal of Alloys and Compounds, 2019, 818: 152921.

[31] 蹇海根, 肖可谋, 牌君君, 等. 形变热处理对2A12铝合金微观组织、织构及性能的影响 [J].稀有金属材料与工程, 2023, 52(10): 3363-3373.

JIAN H G, XIAO K M, PAI J J, et al. Effect of Deformation Annealing on Microstructure, Texture and Properties of 2A12 Aluminum Alloy[J]. Rare Metal Materials and Engineering, 2023, 52(10): 3363-3373.

[32] WANG S Y, HOLM E A, SUNI J, et al. Modeling the Recrystallized Grain Size in Single Phase Materials[J]. Acta Materialia, 2011, 59(10): 3872-3882.

[33] LI Z C, DENG Y L, YUAN M F, et al. Effect of Isothermal Compression and Subsequent Heat Treatment on Grain Structures Evolution of Al-Mg-Si Alloy[J]. Journal of Central South University, 2021, 28(9): 2670-2686.

[34] BENNETT T A, KALU P N, ROLLETT A D. Strain- Induced Selective Growth in 1.5% Temper-Rolled Fe-1%Si[J]. Microscopy and Microanalysis, 2011, 17(3): 362-367.

[35] YANG J L, SONG J H, PAN J Q, et al. Microstructure Evolution and Strengthening Mechanisms of Electron Beam Welded 2219 Aluminum Alloy Plate after Hot Spinning and Heat Treatment[J]. Journal of Materials Research and Technology, 2023, 28(3): 411-419.

[36] FU R, HUANG Y C, LIU Y, et al. Influence of Homogenization Treatment on Microstructure and Recrystallization Behavior of 2195 Al-Li Alloy[J]. Transactions of Nonferrous Metals Society of China, 2023, 33(8): 2255-2271.

[37] DUAN S W, GUO F Q, WU D T, et al. Influences of Pre-Rolling Deformation on Aging Precipitates and Mechanical Properties for a Novel Al-Cu-Li Alloy[J]. Journal of Materials Research and Technology, 2021, 15(9): 2379-2392.

[38] LU D D, LI J F, GUO Y J, et al. T1 Precipitate Bands and Particle Stimulated Nucleation in 2195 Al-Cu-Li Alloy during Hot Deformation[J]. Journal of Alloys and Compounds, 2022, 909: 164716

[39] WANG K Z, ZHANG C S, CHENG Z A, et al. Deformation Mechanism of As-extruded Al-Cu-Li Alloy with Heterogeneous Fiber Structure[J]. Materials & Design, 2023, 229: 111872.

[40] CHEN H N, LU J B, KONG Y, et al. Atomic Scale Investigation of the Crystal Structure and Interfaces of the BPrecipitate in Al-Mg-Si Alloys[J]. Acta Materialia, 2020, 185: 193-203.

[41] DONG F, YI Y P, HUANG S Q, et al. Refinement of Second-Phase Particles and Grain Structures of 2219 Al Cu Alloy Forgings Using an Improved Thermomechanical Treatment Process[J]. Materials Characterization, 2021, 173: 110927.

[42] GUO Y J, LI J F, LU D D, et al. Characterization of Al3Zr Precipitation via Double-Step Homogenization and Recrystallization Behavior after Subsequent Deformation in 2195 Al Li Alloy[J]. Materials Characterization, 2021, 182: 111549.

[43] LIU Q B, FAN G L, TAN Z Q, et al. Precipitation of Al3Zr by Two-Step Homogenization and Its Effect on the Recrystallization and Mechanical Property in 2195 Al-Cu-Li Alloys[J]. Materials Science and Engineering A, 2021, 821(9): 141637.

[44] PU Q Q, JIA Z H, KONG Y P, et al. Microstructure and Mechanical Properties of 2195 Alloys Prepared by Traditional Casting and Spray Forming[J]. Materials Science and Engineering A, 2020, 784: 139337.

[45] KASAEIAN-NAEINI M, SEDIGHI M, HASHEMI R. Severe Plastic Deformation (SPD) of Biodegradable Magnesium Alloys and Composites: A Review of Developments and Prospects[J]. Journal of Magnesium and Alloys, 2021, 10(3): 938-955.

[46] MANJUNATH G A, SHIVAKUMAR S, FERNANDEZ R, et al. A Review on Effect of Multi-Directional Forging/Multi-Axial Forging on Mechanical and Microstructural Properties of Aluminum Alloy[J]. Materials Today Proceedings, 2021, 47(9): 2565-2569.

[47] 韩兆堂. 铸造铝合金与变形铝合金半固态触变成形的比较研究[D]. 重庆: 重庆大学, 2006.

HAN Z T. Comparative Study on Semi-Solid Thixoforming of Cast Aluminum Alloy and Deformed Aluminum Alloy[D]. Chongqing: Chongqing University, 2006.

[48] JANG H, AN L, LI F, et al. Numerical and Experimental Study on the Rheo-Extrusion Process of 2A50 Aluminium Alloy Miniature Gear[J]. Journal of Materials Research and Technology, 2023, 24(3): 1468-1482.

[49] 韩兆堂. 铸锻复合成形工艺参数对镁合金汽车转向控制臂性能的影响[J]. 热加工工艺, 2021, 50(21): 91-93.

HAN Z T. Effect of Casting-Forging Composite Forming Process Parameters on Performance of Magnesium Alloy Automotive Steering Control Arm[J]. Hot working Technology, 2021, 50(21): 91-93.

[50] 王顺成, 郑开宏, 戚文军, 等. 铸锻一体化成形技术与装备研究[J]. 特种铸造及有色合金, 2013, 33(3): 220-223.

WANG S C, ZHENG K H, QI W J, et al. Research on Equipments and Integrated Forming Technology of Casting and Forging[J]. Special Casting & Nonferrous Alloys, 2013, 33(3): 220-223.

[51] 陈萌, 陈思悦, 裴小虎, 等. 轿车的后转向节零件铸锻复合成形工艺研究[J]. 特种铸造及有色合金, 2012, 32(6): 518-521.

CHEN M, CHEN S Y, PEI X H, et al. Casting and Forging Compound Process for Producing Steering Knuckles of Car[J]. Special Casting & Nonferrous Alloys, 2012, 32(6): 518-521.

[52] 郑佳, 庞秋, 胡志力. 铝合金热成形晶粒异常长大现象研究进展[J]. 精密成形工程, 2020, 12(6): 60-68.

ZHENG J, PANG Q, HU Z L. Research Progress of Abnormal Grain Growth in Hot Forming of Aluminum Alloys[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 60-68.

[53] 陈微, 谷艳飞, 官英平. 锻造高钛6061铝合金粗晶控制方法的研究[J]. 热加工工艺, 2018, 47(21): 61-65.

CHEN W, GU Y F, GUAN Y P. Study on Coarse Grain Control Method of Forged High Titanium 6061 Aluminum Alloy[J]. Hot Working Technology, 2018, 47(21): 61-65.

[54] ZHAO N, MA H J, HU Z L, et al. Microstructure and Mechanical Properties of Al-Mg-Si Alloy during Solution Heat Treatment and Forging Integrated Forming Process[J]. Materials Characterization, 2022, 185: 111762.

[55] WANG C, ZHANG J, YI Y P, et al. Effect of Pretreatment and Cryogenic Temperatures on Mechanical Properties and Microstructure of Al-Cu-Li Alloy[J]. Materials, 2021, 14(17): 4873.

[56] 曾凡宜, 左长兵, 张海栋, 等. 变形-热处理流程对6082铝合金组织的影响[J]. 锻压技术, 2021, 46(9): 204-211.

ZENG F Y, ZUO C B, ZHANG H D, et al. Influence of Deformation-Heat Treatment Process on Microstructure for 6082 Aluminum Alloy[J]. Forging & Stamping Technology, 2021, 46(9): 204-211.

[57] ZHAO N, MA H J, SUN Q, et al. Microstructural Evolutions and Mechanical Properties of 6082 Aluminum Alloy Part Produced by a Solution-forging Integrated Process[J]. Journal of Materials Processing Technology, 2022, 308: 117715.

Advancements in Investigating Coarse Grain Phenomena in Aluminum Alloy Plastic Deformation

LIU Zhao1,2, KONG Deyu1, DENG Lei1, TANG Xuefeng1, JIN Junsong1, WANG Xinyun1*

(1. Huazhong University of Science and Technology, Wuhan 430000, China; 2. Shanghai DianJi University, Shanghai 201306, China)

Aluminum alloys may undergo abnormal grain growth and form coarse grains during either hot plastic deformation or subsequent heat treatment after plastic deformation. Coarse grains significantly diminish the mechanical performance, corrosion resistance, and fatigue resistance of components, necessitating effective control measures. Research on coarse grains in aluminum alloy plastic deformation primarily focuses on heat-treatable 2×××, 6×××, and 7××× series aluminum alloys, as well as non-heat-treatable 5××× series luminum alloys. The research encompasses plastic deformation processes, heat treatment regimens, microstructural evolution, and numerical simulation. To elucidate the current research status on coarse grains in aluminum alloy plastic deformation components and provide a reference for relevant studies in this field, this paper systematically reviewed the research progress on the phenomenon of coarse grains in aluminum alloy plastic deformation. Firstly, the effects of material composition, deformation temperature, deformation rate, solution temperature, solution time, and mold structure on the abnormal growth of grains were analyzed. Secondly, the mechanisms of abnormal grain growth were summarized from the perspectives of grain orientation distribution, strain-induced stored energy, and the pinning effect of second-phase particles. Thirdly, effective methods to suppress the occurrence of coarse grains, including altering the initial state of the billet, employing reasonable forging techniques, and adopting intermediate deformation heat treatments were concluded. Finally, insights into future research directions in this field were put forward.

aluminum alloy; plastic deformation; coarse grains; mechanism; control methods

10.3969/j.issn.1674-6457.2024.03.001

TG146.21

A

1674-6457(2024)03-0001-15

2024-01-12

2024-01-12

国家自然科学基金(52090043)

National Natural Science Foundation of China (52090043)

刘钊, 孔德瑜, 邓磊, 等. 铝合金塑性成形粗晶现象的研究进展[J]. 精密成形工程, 2024, 16(3): 1-15.

LIU Zhao, KONG Deyu, DENG Lei, et al. Advancements in Investigating Coarse Grain Phenomena in Aluminum Alloy Plastic Deformation[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 1-15.

(Corresponding author)