某大型集装箱船舵机舵承体装置在浮态下的修复方案

2024-03-16赵福志

赵福志

(友联船厂(蛇口)有限公司,广东 深圳 518054)

某9 300 TEU 集装箱船的全悬挂贝克舵,舵叶75 t,舵杆65 t,舵柄10.2 t,舵杆上螺母2.2 t,下螺母2.9 t。该船建造出厂已有6 年多,其系列姐妹船在航行中曾出现因舵机舵承体装置与基座孔装配间隙过大的缺陷,导致舵承体固定螺栓返松、移位,从而引起质量事故。2021 年3 月18 日该船进我厂修理,除了加装脱硫系统工程外,船方要求对舵机舵承体装置彻底修复、排除隐患。根据以往的修理经验,类似的舵系修复工程至少占用12 天的坞期,同时,该船还有一个原舵柄的设计缺陷:带键干式,没有膨胀油槽以及膨胀油孔。拆卸时只能采用干式方法进行油顶液压拔松,拔松质量高达1 800~2 000 t不等。

按常规修理方法,大型船舶舵杆的拆卸及舵机舵承体装置的修复工作须在坞内进行,这样不但施工方便,而且作业安全。船舶进出坞需要预定坞期、墩位布置、人员调动、拖轮配合、脚手架搭设等众多工序,期间耗费大量的人力、物力和时间,并由此产生不菲的费用,而且占用坞期长,也会对原本繁忙的营运或生产带来巨大的冲击。为此,本文提出浮态下进行舵机舵承体装置拆卸和修复的解决方案。

1 浮态下舵杆拆除的难点分析

为了实现浮态下顺利拆卸舵杆,国内船厂采用这种方案的先例不多。拆卸工作在浮态下进行,受水流冲击,舵叶在泵松后容易发生大幅度转动,甚至碰损螺旋桨,威胁施工人员的安全。质量达65 t的大舵杆吊装,安全要求更高。另外,在水面上可供选用的起重设备和固定装置远不及坞内丰富,加上施工场地受限,因此作业过程难度不小。

总的来说,在浮态下拆卸大型船舶舵杆,修复舵承体装置基座孔的隐患,主要涉及3 个问题:①如何固定住质量达75 t 的舵叶,使之既能被泵松,又不会发生转动;②如何拆松压紧质量可能高达2 000 t 的带键干式舵柄;③如何修复舵机舵承体装置底座与基座孔装配间隙过大的隐患。

2 解决方案

为了克服上述难题,设计了1 套不同于坞内拆卸的安全便捷的浮态下拆卸大型船舶舵杆、舵机舵承体装置基座孔就地镗孔、舵承体装置镶套修复的方法。

2.1 准备工作

制作拆装带键干式舵柄的顶升筒和临时固定舵板的码板。

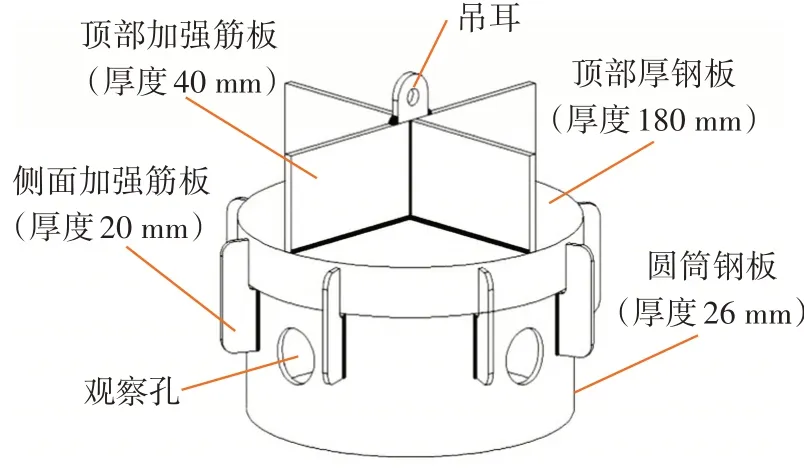

顶升筒示意图如图1 所示,顶升筒主要由顶部厚钢板(厚度180 mm)、圆筒钢板(厚度26 mm)、吊耳、顶部加强筋板、侧面加强筋板等焊接而成,卷板侧面均布开有4 个观察孔。设计后需进行建模、有限元分析和优化,确保拆装强度足够。

图1 顶升筒示意图

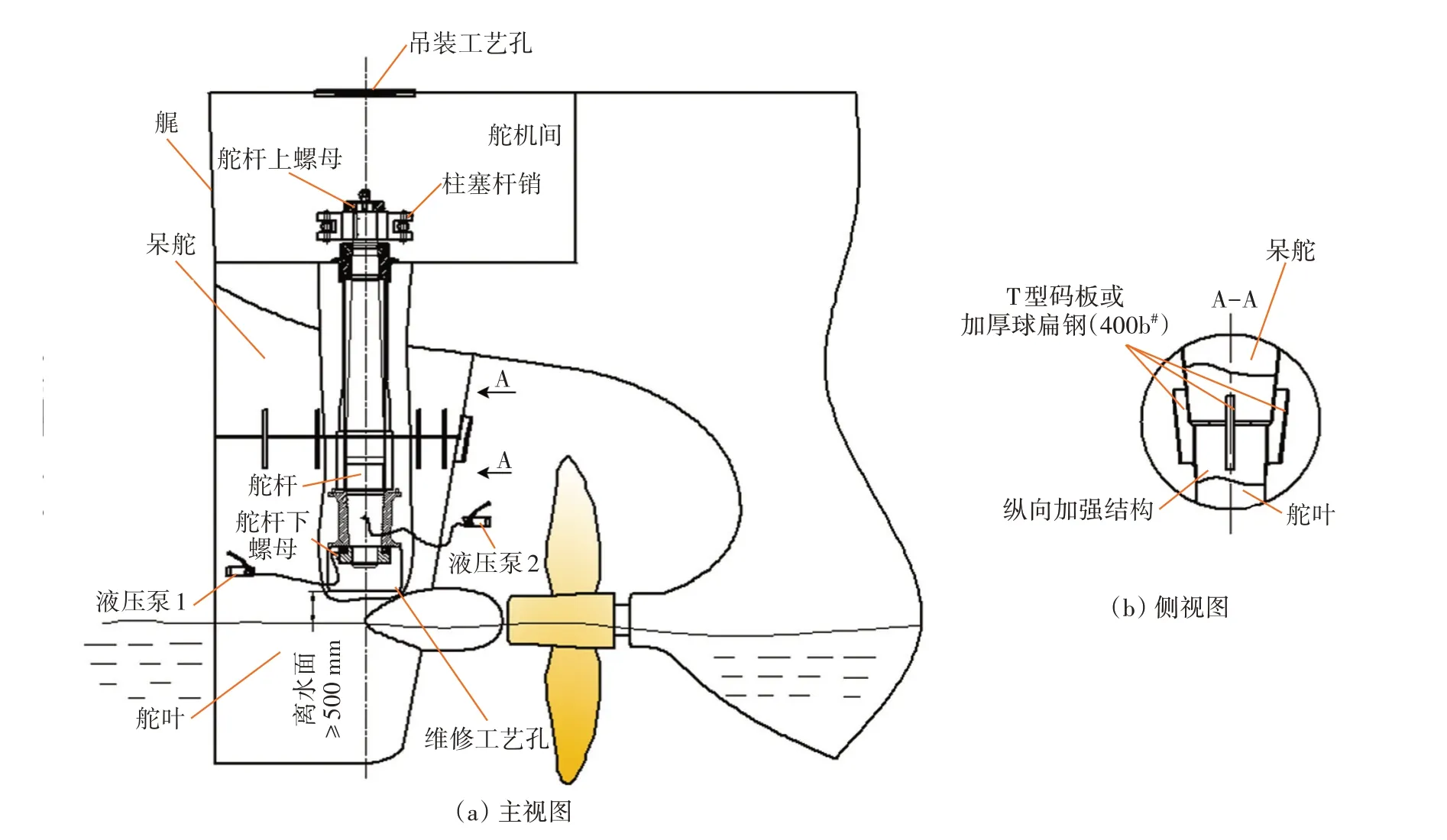

临时固定码板是由9 套承载力均大于等于800 kN 的预制T 型码板或加厚球扁钢(400 b#)组成,采用预制T型码板或加厚球扁钢型材,除了满足强度外,可根据舵板或呆舵表面线型进行适当修整,贴合度高,易于焊接;固定码板的设计和布置参照舵板质量、质心,以及舵板和呆舵的内部结构布局而定,设计后进行建模、有限元分析和优化,确保固定码板的整体强度和防变形等参数均满足拆卸强度要求以及浮态下舵板受正常潮水水流、乃至恶劣气候下大风大浪冲击等影响的技术要求。

2.2 舵杆拆装程序

1)在舵杆正上方的艉甲板处开吊装工艺孔,调整船舶吃水,尽量翘起艉部,使预割除的维修工艺孔的最底边至少高出水面500 mm。

2)从艉搭倒挂架至舵叶左右两侧,要尽量接近水面,以方便后续拆卸舵杆下螺母。

3)根据舵叶的质心,现场核对舵叶及呆舵间码板固定位置的反面结构(左右各4 套,艏部1套),固定位置应选在内部有纵向加强结构的位置上,并做好标记。

4)将预制好的9 套临时固定码板的下半段对称对角焊接在舵叶上,以防止舵叶在泵松下沉过程中发生大幅度转动,固定码板的上半段与呆舵留有2~3 mm间隙,暂不焊接。

5)割除移开维修工艺孔,拆松舵杆下螺母、旋出约35 mm。然后在舵杆下螺母的上端面铺设哈夫式橡胶环垫,用于减震缓冲。再用液压泵泵松舵叶,使之从舵杆下部锥体中松脱下沉。然后往舵杆下螺母中泵油,顶起舵叶7~8 mm并保压。在舵叶泵松过程中因为有临时固定码板卡住定位,所以即使受水流冲击,舵叶也基本不会发生转动。

6)按对称对角顺序焊接临时固定码板的上半段,将舵叶与呆舵整体固定在一起。舵杆拆卸前,浮态下舵叶被焊接固定示意图如图2所示。

图2 舵杆拆卸前,浮态下舵叶被焊接固定示意图

7)卸去舵杆下螺母液压顶的油泵压力,使舵叶的质量全部转移到临时固定码板和呆舵上,此时下螺母与舵叶间存有离空间隙。继续拆卸舵杆下螺母,直至螺母还剩50~60 mm没有完全旋出。

8)用4 个手拉葫芦在舵叶两侧配合,将承重转盘穿过维修工艺孔放置在舵杆的正下方,使转盘的上端面与舵杆的螺母下端面相贴合。然后继续松出舵杆下螺母使其坐落在承重转盘上,转盘随着螺母转动而转动,同时调整挂孔上葫芦链条的松紧,使承重转盘跟随螺母平稳地往下运动,当螺母被完全松出时,2.9 t的质量将全部转移到吊架上。最后将螺母和转盘一块放置在舵杆螺母腔中,在舵杆及螺母的螺纹上涂抹牛油做好防护。

9)拆卸舵机前后侧液压油缸的柱塞杆立销,拆出舵杆上螺母后翻转180°装回,预留舵柄的泵松余量约25 mm(比压紧量多12 mm 以上),使舵杆上螺母的柱塞头朝上。然后安装舵杆吊环,用码头吊机提升舵杆及舵柄总质量的70%,约50 t。然后用2 个5 t 手拉葫芦配合将舵柄连同舵杆一起向右旋转90°,以摆脱柱塞杆的阻碍,方便后续舵柄的拆卸。

10)拆除舵杆吊环,先吊装哈夫垫块至舵杆上螺母上,后将顶升筒吊运到位,并在螺母侧面接好液压油管,液压软管从顶升筒的侧面观察孔绕出,再与液压泵连接。

11)按焊接工艺(详见“2.3 顶升筒与舵机舵柄焊接工艺”)将顶升筒下部焊接在舵柄上端面上,并焊筋板加强,待焊缝完全冷却后,做磁粉探伤检查,确保无裂纹缺陷。顶升筒配合液压顶松舵柄示意图如图3所示。

图3 顶升筒配合液压顶松舵柄示意图

12)舵柄被完全顶松后,割除拆卸工装,拆卸舵杆上螺母,将舵柄吊开移走。并按说明书要求对舵杆舵承体装置底座进行解体。

13)用吊机缓缓提升舵杆少许后稳住,做好标注,然后液压泵松舵承体推力盘,使舵承体推力盘与舵杆间的锥体完全脱离。慢慢指挥吊机,将舵杆下放,舵杆临时插入舵板的锥体孔中,直到舵板锥体孔完全支撑住舵杆的重量为止,卸去码头吊机。

14)先吊出舵承体推力盘,然后整体吊出舵承体装置。

15)再次用码头吊机缓缓提升舵杆少许,同时在舵杆下端的螺母腔中用100 t 液压顶配合顶松舵杆,待舵杆与舵板的锥体孔完全脱离接触后,将舵杆从艉甲板的工艺孔中吊出,剩下舵叶固定在呆舵上。

2.3 顶升筒与舵机舵柄焊接工艺

1)材质。顶升筒的卷板筒体材质为高强板AH36,舵机舵柄(鱼尾)材质为铸钢SC480/JIS G5101。

2)按照焊接工艺规程(WPS)准备焊材(AWS E71T-1C)、焊接设备以及加热烘枪、保温棉等。

3)先将顶升筒的筒体四周圆孔的侧边进行加强,并检查筒体内孔圆度完好,确保内孔D1 250±8。

4)吊装顶升筒到位前,舵杆上螺母、油顶、垫块等放置到位。

5)清理干净焊接周围的杂质、油脂,打磨干净焊接坡口。

6)打底焊时,将焊缝长度圆周分为12 等份(每份长度约333 mm),采用双人对称对角交替的原则,进行预热、焊接及保温。

7)预热温度至110~130 ℃,层间温度小于等于130 ℃。

8)打底焊焊接完毕,用保温棉覆盖,缓慢降温至室温,再清渣、打磨,整体目视外观检查,确保无裂纹后,探伤配合检查。

9)采用多层多道焊,要求每焊一道都彻底打磨干净焊渣和瑕疵,目视检查,报验合格,才能焊接下一道。每道焊后可以用圆头锤敲击帮忙减轻收缩应力,但不要敲击第一道焊和最后一道焊。每层间焊缝方向相反,其接头起点和终点相互错开30~50 mm。

10)焊接过程,务必检查舵杆螺母上部分的温度,防止舵杆螺母温度过高(如超过80 ℃),烫坏液压螺母柱塞的密封O型胶圈。如出现温度过高的情况,务必停止焊接,待温度下降后,再继续焊接。

11)焊后,焊脚高度25 mm,打磨焊缝,目视检查,无裂纹为止。

12)最后做焊缝探伤检查,无裂纹为止。

2.4 舵机舵承体装置基座孔的修复

在舵机舵承体装置的基座孔上安装现场镗孔机,以舵杆管隧下部舵承体的内孔以及上部舵机原舵承体的基座孔为基准,确立舵系的中心线,同时,检查上部原舵承体的基座孔与上平面的垂直度。以单边镗去4~6 mm的总加工量分多刀镗正、镗大上部舵机原舵承体的基座孔,要求镗正后的舵承体的新基座孔表面粗糙度达3.2 μm,圆度及圆柱度≤0.065 mm,座孔中心线偏差≤0.30 mm[1]。复测舵系中心线及新基座孔各加工尺寸,并报验。

2.5 舵机舵承体装置镶套修复

1)舵机舵承体装置及密封环座外圆的光正。舵机舵承体装置及其下部密封环座整体上立车,校正非磨损位置的基准面,根据基座孔镗正后的新孔尺寸,计算确保镶套的壁厚满足设计要求,分别光正、光小舵机舵承体装置及密封环座的轴颈位单边4~5 mm,使精加工后的轴颈表面粗糙度达3.2 μm,圆度及圆柱度≤0.065 mm,复测舵系中心线及新基座孔各加工尺寸,并报验。

2)舵机舵承体装置轴颈位镶套的预制及加工。

(1)使用厚度30 mm 的不锈钢(SUS316L)钢板进行卷制,内外均预留6~8 mm的粗加工裕量。

(2)对接焊缝采用X型坡口,焊材为与SUS316L对应的焊材。

(3)焊接后对接缝进行消火处理,以消除应力。

(4)不锈钢护套粗加工后,对X型对接焊缝进行拍片探伤和着色探伤检查。同理,进行密封环座镶套的预制。

3)舵机舵承体装置轴颈位镶套后加工。

(1)根据舵承体新轴颈位的实际尺寸,先精加工与轴颈相配的护套内孔和长度,新护套与新轴颈位配合,采用S6/H7过盈配合。

(2)新护套采用红套方法安装,加热温度不得超过350 ℃[2],以防影响材质及其性能。红套套装前务必制作好检验样棒,确保过程中有足够的安装间隙。

(3)采用立式套装,准备好2 套紫铜棒、榔头及厚皮手套等工具,安装时务必注意安全和快速,到位后再慢慢自然冷却至室温。

(4)舵承体再上车床校正,精加工护套外径与新基座孔配合,取间隙配合d6/H7。

(5)同理,对舵机舵承体装置下部密封环座外径进行先加工、后镶套,再精加工。不同之处在于,由于密封环座为钢板焊接结构件,为防止红套过盈量太大对钢板焊接结构件形状的影响,新护套与新轴颈位配合,采用r8/H6过盈配合。

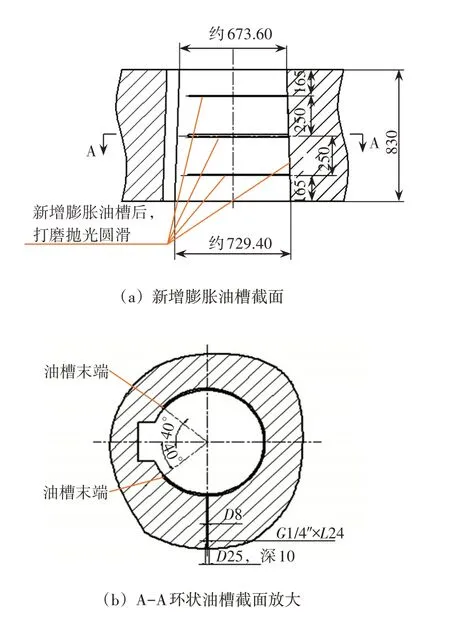

2.6 原舵柄锥体孔新增膨胀油槽

1)原舵柄为带键干式结构,质量达10 t,长×宽×高为2 420×1 320×830。

2)为了以后拆装方便,本次将舵柄改造成带键液压膨胀式结构。考虑到液压膨胀的密封性能,舵柄锥体孔新增3 道大致均匀分布的径向不闭合环状膨胀油槽,油槽离键边缘的密封长度不少于120 mm;3 道径向膨胀油槽中部设置一道轴向的连通油槽;中间径向膨胀油槽右侧钻有径向膨胀油道及牙座。

3)3 道径向环状膨胀油槽的加工采用大型镗床进行镗削:舵柄放置镗床转盘,调正舵柄上端面的水平度及锥体孔中心,使之与镗床转盘旋转中心一致,利用快速旋转的接长轴镗刀和镗床转盘均匀微量旋转进行配合镗削;径向膨胀油道及牙座采用镗床进行钻孔及攻牙;连通油槽采用人工划线后,用圆型磨头及打磨机慢慢打磨出凹槽。

4)对加工及打磨后的油槽进行精细打磨、抛光,去除毛刺及锐边锐角,减少应力集中。新增膨胀油槽及油孔示意图如图4所示。

图4 新增膨胀油槽及油孔示意图

5)利用镗床慢慢镗削掉上端面割除顶升筒后的残余焊渣,最后探伤检查,至无缺陷为止。

2.7 回装试验

按照拆前标记和拆卸时的相反顺序,在浮态下顺利回装。最后舵叶零位校正,进行舵系效用试验,满足舵机从一舷35°转至另一舷35°所需时间不大于28 s、连续试验不小于4 次、转动时平稳无卡阻等要求[3]。

目前,该船已出厂营运近2 年,据船方反馈,舵机舵承体装置的隐患已排除,舵系运转良好。

3 结束语

本文系统论述了大型集装箱船全悬挂舵的舵机舵承体装置在浮态下的修复方案,特别对舵叶水上固定、带键干式舵柄拆松、舵杆的拆卸、舵机舵承体装置镶套修复的难点进行分析,大大提高了修复该船舵机舵承体装置的质量和效率,节省了坞期,缩短了船期,对类似舵系工程的方案实施及推广有指导和参考意义。