某船主机排温显示异常故障排除解析

2024-03-16彭荣华王逸林

彭荣华,王逸林

(海装驻青岛地区第一军事代表室,山东 青岛 266000)

某船修后航行试验时,2 台12 V20/27 主机工作良好,最高转速能够达到该型柴油机的额定转速。动力系统的油温、水温、油压、水压和控制气压都工作正常,各缸爆炸压力也比较均匀,主要参数均符合标准要求。但是操纵室内主机排温显示仪上显示的主机各缸排温混乱,在额定转速时,部分缸排温甚至降至60 ℃左右,与主机真实运行状态完全不符,影响了主机修理人员对主机各缸工作状态的判断。

1 故障现象

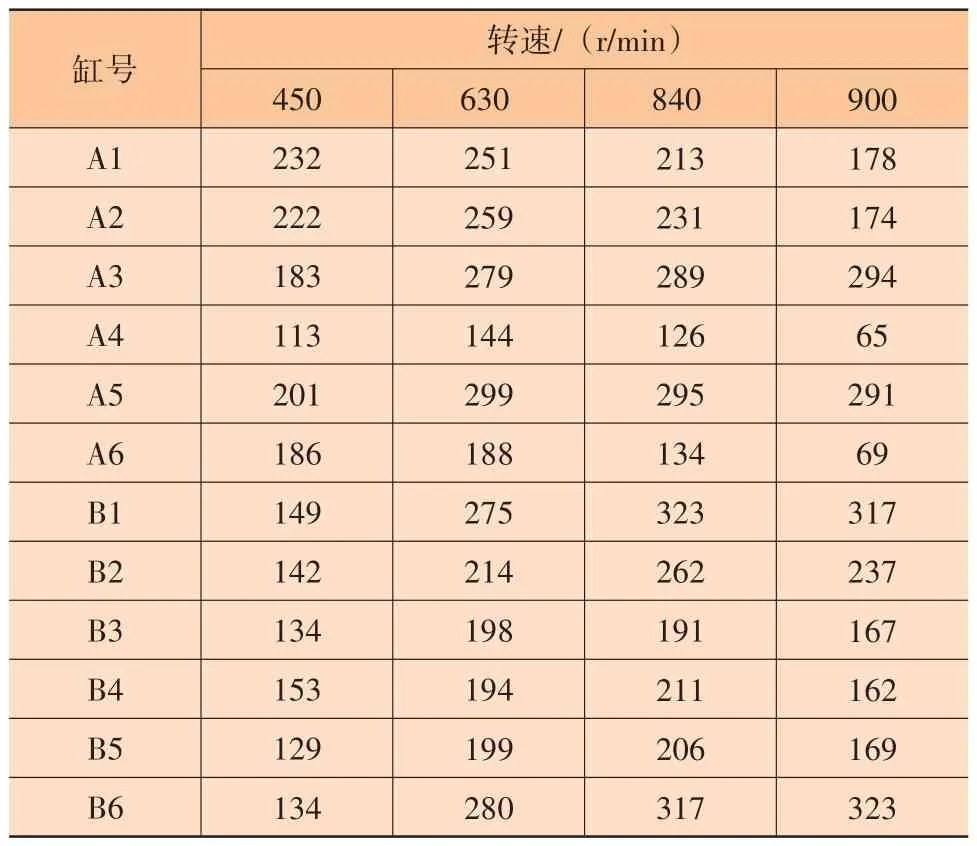

航行试验结束后,船厂连夜检查排温异常故障。①拆卸所有热电偶,送计量站进行校验。经校验,所有热电偶实验室内工作正常,输出电压随温度升高线性良好;②检查操纵室排温显示仪温度显示特性,从机旁和操纵室2 处接线箱模拟K型热电偶,输入标准电压信号,排温显示仪上的温度显示与K型热电偶标准分度表要求一致,稳定性较好,没有发现异常;③由于修理人员对该船以前的工作状态并不了解,为了彻底解决问题,检查从操纵室到热电偶的连接线缆,判断是否有反接、短路、断路和接地现象。经检查,部分线缆因长期工作在高温环境下有接地情况,还有部分热电偶正负极性接反。船厂根据实际情况,使用原材质更换了所有存在故障的线缆,系统恢复后,主机空车进1 试验,各缸排温显示100 ℃左右,基本处于正常范围内。但是在航行验证时发现,主机转速进1时排温基本正常,但转速达到进2、进3、进4时,排温再次出现异常,在机旁接线箱测量热电偶输出电压,与显示温度一致,主机排温线性再次混乱。当主机减速到进1时排温异常现象依然存在。其中左主机尤为严重,A1、A2、A4、A6、B2、B3、B4、B5缸温度不升反降,温度曲线明显异常,左主机(故障验证航次)排温记录表见表1。

表1 左主机(故障验证航次)排温记录表 ℃

2 故障原因判断

结合第一次航行试验后故障排查过程,针对2次航行试验主机的排温实际情况分析:①主机爆压均匀,排除主机各缸工作不稳定的可能;②排温显示仪温度显示与分度表电压值一一对应,排除排温显示仪工作不稳定的可能;③最终问题的根源集中在热电偶和热电偶至接线箱间线缆上。

综合所有现象分析,引起异常的因素可能有以下2个方面:①热电偶在主机高速运行时,因振动过热,出现接触不良或接地情况;②热电偶至主机接线箱的线缆为K型补偿导线,在接线时只关注了电缆的电气通断特性,没有考虑温度补偿特性,如果将补偿导线两端整体接反,高温时会出现反向温度补偿,从而导致温度负增长。

3 理论原理和故障现象分析

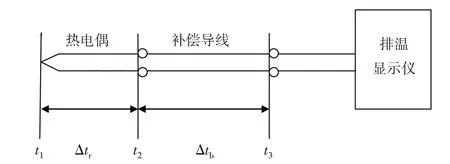

该型主机原来配套的热电偶为K 型镍铬/镍硅热电偶,因主机排烟系统温度较高,为了保护操作人员安全,防止高温烫伤,在排烟管外边增加了一个隔温护罩,形成了一个高温区,热电偶也被罩在里边,如果直接将排温信号从热电偶送到排温显示仪上,缺少热电偶与真实环境的温度补偿,排温显示会普遍偏低。由于在主机运转时防护罩内温度非常高,建造设计时,为了保证排温显示正常,从热电偶至主机接线箱配套了与热电偶同材质的K型补偿导线,将低温端从热电偶引到接线箱,保证低温端与环境温度一致,加上系统环境补偿,排温显示仪上能正确显示各缸真实温度。排温热电偶测量原理示意图如图1 所示,其中,t1为主机各缸排烟真实温度;t2为热电偶安装区域温度;t3为环境温度。

图1 排温热电偶测量原理示意图

热电偶是一种无源传感器,通过2 种不同材质导线组成的回路,在不同温度下产生不同的热电动势,一种为2种导体接触电动势,另一种为单一导体温差电动势。由图1可知,主机各缸的排烟温度测量点的位置在主机内部,而且处于超高温区,无法直接测量,所以通过K 型镍铬/镍硅热电偶、补偿导线以及环境温度补偿测量真实温度。本船采用镍铬/镍硅2 种不同金属材质热电偶,通过热电偶分度表综合计算可以得到热电偶温差Δtr:

补偿导线与热电偶是同一属性材质,所以,根据补偿导线两端产生的电动势,经分度表综合计算得到补偿导线温差Δtb:

在接线正确的情况下,显示温度t:

当补偿导线两端正负极接反时,形成反向补偿,此时补偿导线温差(Δtb′)为-Δtb,反向补偿显示温度t′为:

由式(3)和式(4)可得:

由式(5)可得,显示温度与真实温度相差2Δtb。通过实验室模拟试验,当补偿导线整体接反时,如果补偿导线部位温度升高,显示温度可能出现负增长。

结合几次系泊试验和航行试验情况分析,当主机系泊试验空车或进1 时,主机运行时间比较短,Δtr增长较快。而t2还没有开始升高,与t3相差比较小,所以Δtb数值不会太大,虽然数值偏低一点,综合主机工况不稳定的现实,排温显示误差能够接受,呈现排温正常的假象。当主机航行试验工况增加到进2、进3、进4时,Δtr增长趋缓。t2显著增加,局部温度可以达到80 ℃以上,而t3变化较小。Δtb就被急剧放大,Δtb数值可能达到60 ℃以上,甚至更高。如果此时补偿导线是反向补偿,显示温度t′的线性取决于Δtr和Δtb线性斜率,显示温度出现负增长。此时显示温度t′与真实温度t1相差2Δtb,所以300 ℃的排温显示100 ℃左右,验证了表1中温度异常的现象。此时,当主机转速降回到进1 后,t2仍然处于高温状态,Δtb数值依然保持比较高的状态,排温显示异常现象依然存在,从理论上证明了航行试验时的各种现象。

4 故障排查结果

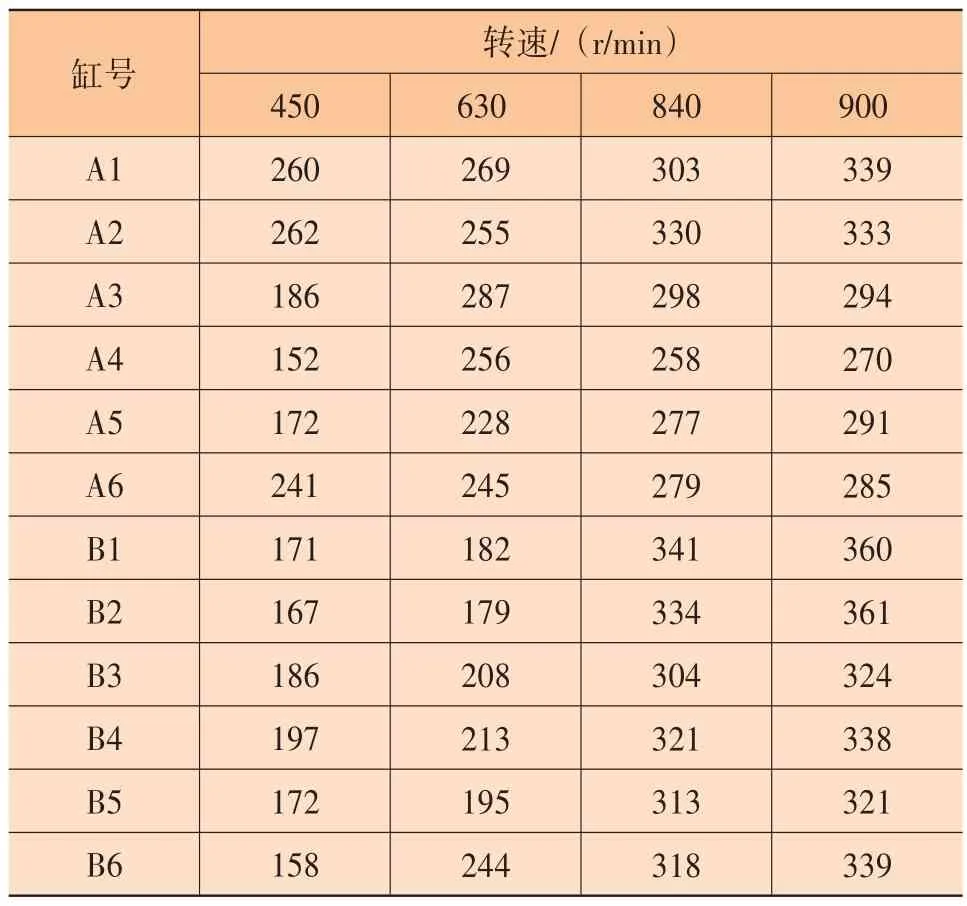

经过现场进一步分解检查,发现主机排温曲线异常的热电偶补偿导线全部正负极反接。对补偿导线调整后,在现场用烤箱静态加温试验,排温显示仪显示的温度值随烤箱温度升高同步升高,排温显示系统工作恢复正常。经过该船返航过程验证,各缸排温随主机工况线性增长,最终故障得以彻底解决。左主机(返航)排温记录见表2。

表2 左主机(返航)排温记录表 ℃

通过这次排温显示故障的排除和原因分析,施工人员在接线过程中,不能通过简单的线路通断证明接线的正确与否,尤其是在特种电缆的安装时,不仅要了解特种电缆的基本电气特性,还要熟悉掌握其物理特性,为设备安装和故障分析判断打牢理论基础,减少试验试航频次,缩短船舶修理周期。