7 500 m3 C型独立LNG液舱壁厚计算方法研究

2024-03-15朱亚洲

申 奇* 王 莹 朱亚洲

(1.中国石油天然气管道工程有限公司 2.国家管网集团北方管道公司廊坊输油气分公司 3.江苏科技大学船舶与海洋工程学院)

0 引言

随着“碳中和、碳达峰”被列入政府工作报告,中国开始大力发展清洁能源[1]。液化天然气(LNG)作为最清洁的化石能源,将在能源转型过程中扮演重要角色。LNG 运输有多种方式,其中海上浮式装置(FSRU、FLNG 等)是其中较为重要且被广泛应用的方式,而液舱则是浮式装置中用于LNG 储存的重要设备。

根据结构形式不同,LNG 液舱主要可以分为薄膜型和独立型,独立型又可以分为A 型、B 型、C 型。其中,C 型LNG 液舱[2-3](以下简称“C 型罐”)具有承压能力强、建造成本低、周期短等优势,被广泛应用于工程实践。

C 型罐在浮式装置中主要用于储存LNG 等液化气体,一旦容器发生强度失效导致泄漏,将会造成严重的后果。另一方面,LNG 为超低温液化气体,液舱通常采用9%镍钢材质,其价格比普通碳钢高几倍,因此,为了保证液舱结构强度而过度增加壁厚会造成成本大幅增加。综上,C 型罐的结构强度和壁厚计算的准确性对于实际工程具有极为重要的影响。

本研究将以7 500 m3单筒C 型罐为例,对C 型罐的壁厚计算方法进行简要介绍和分析。

1 7500 m3 C型罐结构简述

1.1 尺寸参数

徐勇等[4]搜集了60 条装载量在15 000 m3以内,液舱形式均采用独立货罐的中小型液化气运输船,包括LPG 船、LNG 船及乙烯船的船型数据,统计了船舶装载量与船型尺度之间的规律,分析了这些船体主尺度与货罐尺度之间的关系,具体如图1 所示。

图1 型宽B与液舱容积的关系曲线

船舶型宽B主要取决于液舱的直径以及液舱与船体之间的横向间隙。一旦液舱容积确定,其液舱直径就基本确定了。据统计,液舱和船体型宽之间的横向间隙最大约为2.70 m,最小约为1.50 m。图1 所示为船宽与液舱容积之间的关系,根据容量可推算出船宽B的范围,减去船体的边舱尺寸,即可得到液舱的直径范围。

由图1 可知,7 500 m3C 型罐在曲线中对应的船舶型宽约为18 m,船体边舱尺寸按2 m 考虑,故将7 500 m3C 型罐的直径定为14 m。根据7 500 m3C 型罐的直径、球形封头形式等参数,同时考虑液舱充装系数为0.9,7 500 m3C 型罐的筒体长度确定为48 m,具体信息可见表1。

表1 7 500 m3 C型罐主要尺寸参数

1.2 材质

C 型罐通常用于储存低温液化后的天然气,温度可以低至-161.5 ℃,在该情况下,设备材料容易产生低温脆性破坏。低温脆性破坏通常是在没有征兆的情况下突然发生的,危害性较大,因此C 型罐的选材需要特殊考虑。低温容器受压元件所采用的钢材必须是镇静钢,并在某些制造工艺上增加特殊要求。

低温铝镇静钢是指铝镇静钢的低碳锰钢(C-Mn钢),其锰碳比(Mn/C)较高,脆性转变温度低,低温韧性好,焊接性好。通常使用温度为-45~-30℃,如经调质处理,最低使用温度可达-60 ℃甚至更低,常用于制造低温设备。

镍系低温钢是目前应用较为广泛的低温钢,各国研制最多的是含镍量(质量分数)为3.5%~9%两类镍钢。镍在钢中的作用主要是强化铁素体基体,抑制粗大的先析出相铁素体,降低脆性转变温度,改善钢的低温任性和焊接性能。其中,9%镍钢(以下称“9Ni钢”)应用最广泛,这类钢安全可靠,已在10 000 m3大型LNG 低温储罐中应用,并广泛用于制作液氧储罐。采用9Ni 钢焊接前不需要预热,焊后不需热处理消除残余应力,制造工艺简便,质量稳定。

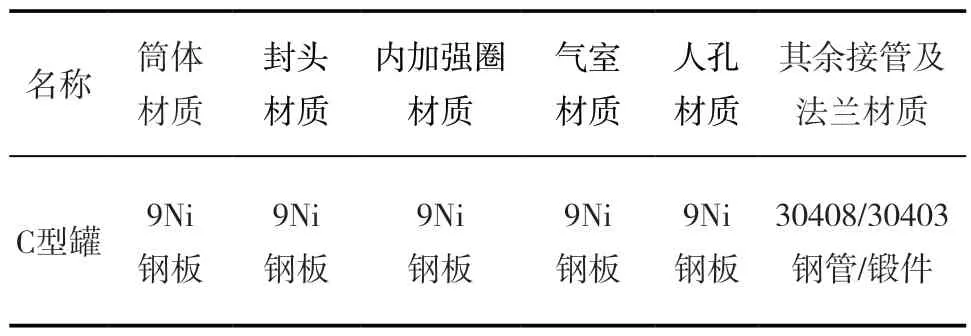

目前在LNG 低温储罐选材中,除9%镍钢之外,304L 不锈钢也是较为常用的一种材质。两种材质均可承受低温,但304L 不锈钢的强度较低,因此采用304L 不锈钢的LNG 液舱将比采用9%镍钢的LNG 液舱质量大很多,对于FSRU 等海上的运输和操作存在不利的影响。经综合考虑,7 500 m3C型罐主材采用9%镍钢板[5],详见表2。

表2 7 500 m3 C型罐主要部件材质

2 7 500 m3 C型罐壁厚计算研究

2.1 壁厚计算规范规定

C 型罐主要执行的是中国船级社颁布的《散装运输液化气体船舶构造与设备规范》,其中附录2 中规定了C 型罐壁厚计算方法。圆柱壳体及球形封头的板厚计算公式分别可见式(1)和式(2)。

除满足以上条件之外,C 型罐任何区域的板厚都不得小于下式:

式中:peq——内部压力,MPa;

Di——液舱内径,mm;

σ——许用膜应力,MPa;

C——腐蚀余量,mm;

y——形状系数,球形封头一般取 0.55;

φ——焊接有效系数;

t1——圆柱壳体壁厚,mm;

t2——球形封头壁厚,mm;

tmin——圆柱壳体及球形封头的最小壁厚,mm。

根据《散装运输液化气体船舶构造与设备规范》规定,C 型罐内部压力为peq=p0+pgd(max)[6],p0为计算蒸汽压力,pgd为由重力及动力加速度引起的液体内部压力,即液体晃荡压力。计算蒸汽压力p0具体计算方法为:

式中:A——应力系数,取0.01 85 (σm/△σA)2;

σm——材料许用膜应力,MPa;

△σA——许用动态膜应力(双振幅,概率水平为Q=10-8),对铁素体(珠光体)/马氏体和奥氏体钢,为55 MPa;对铝合金(5038-O),为25 MPa。

C——液舱的尺寸特性,取Max(h,0.75b,0.45l);

h——液舱高度(沿船舶的垂向量取),m;

b——液舱宽度(沿船舶的横向量取),m;

l——液舱长度(沿船舶的纵向量取),m;

ρr——设计温度下货物的相对密度,淡水取1;

液体晃荡压力pgd具体计算方法如下:

式中:αβ——在任意的β方向上由重力和动载荷引起的无因次加速度(即相对于重力加速度)

ρ——设计温度时的货物最大密度,kg/m3;

Zβ——从所决定的压力点沿 方向向上量至液舱壳板的最大液柱高度[7],m。

2.2 7 500 m3 C型罐壁厚计算实例

2.2.1 C型罐内部压力计算

(1)计算蒸汽压力p0

根据《散装运输液化气体船舶构造与设备规范》规定,σm=Min(Rm/A,Re/B),其中Rm为标定的室温下抗拉强度下限值,Re为标定的室温下屈服应力下限值。根据GB/T 24510—2017《低温压力容器用镍合金钢板》的规定,9Ni 钢材质Rm=680 MPa,Re=575 MPa。A、B 取值规定可见表3,9Ni 钢属于镍钢,故A=3,B=1.5。综上,σm=Min(680/3,575/1.5)=226 MPa。

表3 《散装运输液化气体船舶构造与设备规范》中A、B取值规定

△σA为材料的许用动态膜应力。对于铁素体/马氏体/奥氏体钢,△σA取55 MPa,对于铝合金,则取25 MPa。因此,9Ni 钢材质△σA为55 MPa。

综上所述,A=0.001 85×(226/55)2=0.031 2。

根据表2 所示C 型罐尺寸参数:h= 14 m,0.75b=0.75×14=10.5 m,0.45l=0.45×62 m=27.9 m,因此,C=0.45l=27.9 m。

ρr为设计温度下货物的相对密度。本研究中,C型罐储存货物为LNG,其密度约为450 kg/m3。而水的密度为1 000 kg/m3,其ρr= 1,因此LNGρr=0.45。

据上述各计算结果可知,p0≥0.2+ACρr1.5= 0.2+0.031 2×27.9×0.451.5= 0.463 MPa。

考虑到本研究C 型LNG 液舱将长期用于储存LNG,因此还将受到液体静压力p静的影响。按照储存LNG 时液舱最底部受到的液体静压力核算:

p静=ρgh= 450×9.81×14 ≈0.062 MPa

因此C 型罐的压力po为0.463+0.062= 0.525 MPa。

根据以上计算,并考虑本研究对C 型LNG 液舱的结构尺寸、型式的要求,C 型液舱的计算蒸汽压力p0按0.6 MPa 核算。

(2)液体晃荡压力pgd计算

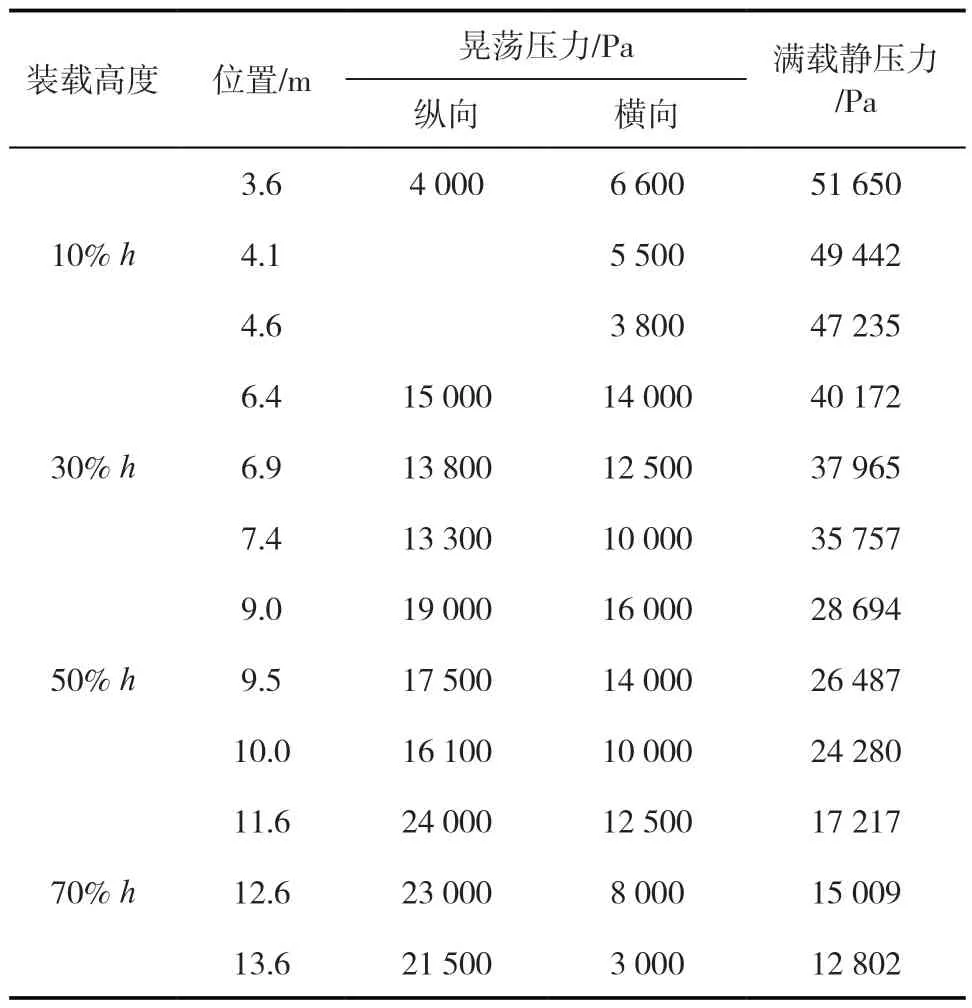

本研究对7 500 m3C 型罐内液面高度为10%h、30%h、50%h及70%h(其中h为液舱高度)时,液舱内纵向及横向液体晃荡载荷进行了数值模拟,得到的液体晃荡压力情况可见表4。

表4 7 500 m3 C型罐晃荡压力对比表

根据表4 可知:a)由于自由液面长度的关系,一般情况下纵向晃荡的压力值大于横向晃荡的压力值;b)在纵向晃荡条件下,随着自由液面的增高,晃荡压力呈增加趋势,70%h装载位置是晃荡压力的峰值;c)在横向晃荡条件下,50%h装载位置是晃荡压力的峰值,当液体装载高度增加,自由液面宽度减小,反而有利于降低晃荡压力;d)总体而言,球柱形罐体的晃荡载荷较小,这主要是由于球罐体圆滑的形状,一定程度上改变了液体的晃荡状态,避免了液体对周界的直接冲击;e)两端的球封是晃荡载荷作用下需要重点关注的区域,特别是上半部分的晃荡压力较大,应进行必要的结构加强。

通过将不同部位晃荡压力与满载静压力进行比较,在晃荡载荷作用下,需要关注的重点区域为两端球封的上半部分,因此对C 型罐结构进行设计时,选取70%h装载条件下的最大晃荡压力作为球封上半部分的晃荡设计载荷,如图2 所示。

图2 7 500 m3 C型罐内晃荡压力理想工况

图2 中除黑色区域外,其他区域最大晃荡压力均小于满载情况下的液体静压力,结构设计时无需再考虑晃荡载荷。psloshing表示通过数值模拟得到的7 500 m3C 型罐内液体晃荡压力。

综合分析,本研究中C 型罐的液体晃荡压力pgd取0.024 MPa。

(3)内部压力peq计算

综上所述,本研究中7 500 m3C 型罐内部压力为:

2.2.2 C型罐壁厚计算

(1)筒体壁厚计算

式中:peq——C型罐内部压力,peq=0.624 MPa;

Di——C 型罐内径,根据表1 可知,Di=14 m;

σm——材料的设计主膜应力,σm=226 MPa;

φ——焊接有效系数,本研究取1.0;

C——腐蚀裕量,本研究取0 mm。

故本研究中7 500 m3C 型罐筒体的壁厚应满足:

(2)封头壁厚计算

式中:y——形状系数,球形封头一般取 0.55。

故本研究7 500 m3C型罐球形封头的壁厚应满足:

(3)最小壁厚要求

根据式(3)可知,C 型罐筒体及封头壁厚除满足上述要求之外,还应满足以下最小厚度要求:

综上所述,本研究中7 500 m3C 型罐筒体名义厚度取22 mm,球形封头名义厚度取14 mm。

4 结语

通过对C 型罐壁厚计算方法的规范计算公式和计算实例进行研究,得到以下结论:

(1)C 型罐的计算内部压力peq由计算蒸汽压力p0和液体晃荡压力pgd(max)2 个部分组成,其中p0需要根据C 型罐的材质、储液等特性参数计算确定,pgd(max)需要通过C 型罐在不同装载量时储液对罐体不同方向的载荷等参数来最终确定。

(2)C 型罐的筒体和封头壁厚根据计算内部压力以及罐体结构尺寸、材质等相关参数需通过计算来确定,同时筒体和封头还需要满足最小厚度的要求。