苯酚管道数字射线在线检测试验研究

2024-03-15段志祥韩红伟胡杭健代淮北

郝 刚* 段志祥 韩红伟 胡杭健 代淮北

(中国特种设备检测研究院)

0 引言

苯酚是一种弱酸,又名石炭酸,常温下为一种白色晶体,具有毒性,密度为1.071 g/cm3。苯酚有腐蚀性,易溶于有机溶剂,当温度高于65.3 ℃时,可以溶于水。苯酚是重要的有机化工原料,在众多工业领域被广泛应用[1]。

苯酚管道在苯酚丙酮装置和双酚 A(BPA)装置等化工装置中必不可少,且数量众多,苯酚管道等级按压力和温度不同可以划分为GC1 和GC2,需要按照TSG D7005—2018《压力管道定期检验规则——工业管道》的规定进行定期检验。苯酚管道的材质一般选用奥氏体不锈钢,苯酚腐蚀性强,具有致癌性,苯酚管道全部排空困难,检测周期长,成本高。苯酚管道带液进行检测,能缩短检验周期,降低成本,给企业带来更大的经济效益。不锈钢的晶粒粗大,管道壁厚薄,超声波检测的效果不佳,采用射线检测是一种较好的选择。

数字成像检测技术与传统射线胶片照相的原理相同,不同点主要在于接收器件和显示方式。相比于传统的胶片照相,其图像对比度、信噪比高,厚度、宽容度和动态范围大[3],数字射线检测(DR)在相同条件下需要的射线能量小,透照时间短,厚度宽容度和动态范围更大。同时DR 可以实时显示检测图像,验证检测工艺的符合性,并根据图像显示及时修改工艺参数,检测结果可以在现场进行初步评定。现在国内开展了含液体介质管道射线检测、导热油管道射线的在线检测研究[4-6],并进行了一些工程应用,均得到了较好的检出效果,在带介质管道检测中具有明显的优势。

本文通过设计制作包含不同缺陷且不同规格的试样,采用有介质和无介质的不同工况进行数字射线检测试验,模拟苯酚管道在线检测,研究缺陷在不同工况下的检出情况,对比2 种工况的检测结果,验证苯酚管线数字射线在线检测的可行性和有效性。

1 试验方案

1.1 试样的设计

通过现场调研,苯酚管道材质一般选用奥氏体不锈钢,厚度等级为10S。选择常用的几种管道规格加工试件,考虑现有射线机的穿透能力,最大管径选取DN 250 mm,试样管径选择DN 50 mm、DN 80 mm、DN 100 mm、DN 150 mm、DN 200 mm、DN 250 mm 共6 种规格,厚度选择4~5 mm(按实际壁厚)。根据在役管道中经常出现的典型缺陷,选择其中有代表性的几种缺陷来加工制作试样。体积型缺陷选择气孔、未焊透,面积型缺陷选择裂纹。试件材质选用304 奥氏体不锈钢。苯酚管道介质为苯酚溶液,苯酚的密度为1.071 g/cm3,5%(质量分数)苯酚水溶液的密度为1.004 4 g/cm3(25 ℃),其密度和水很接近。考虑试验安全性和可操作性,试验介质采用水替代苯酚。试样缺陷参数可见表1。

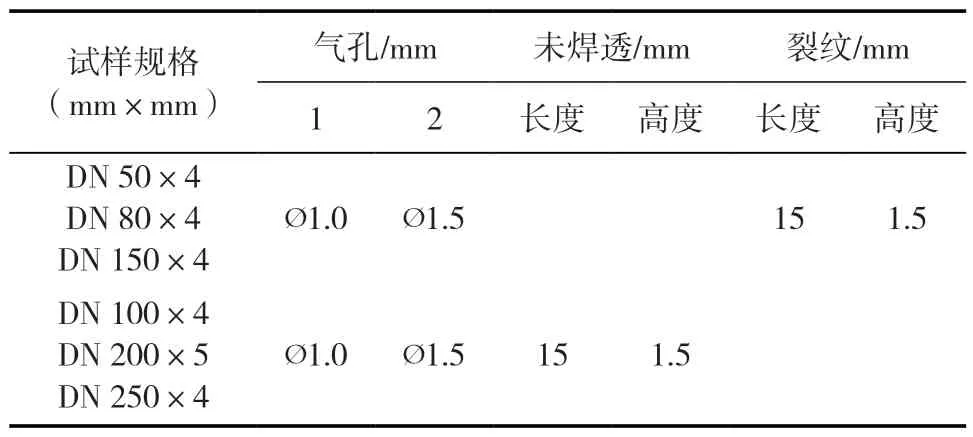

表1 试样缺陷参数

1.2 检测系统

试验采用数字射线检测系统,主要设备为MG452 高频射线机,焦点尺寸有0.4、1.0 mm 2 种可以选择,最大管电压为450 kV。探测器的型号为XRD1621,像素尺寸为200μm。试样在无介质和满介质的工况下分别进行数字射线检测,检测图像的灵敏度和分辨率可参考标准NB/T 47013.11—2015《承压设备无损检测 第11 部分:X 射线数字成像检测》。标准NB/T 47013.11—2015 适用于不含介质的工况下检测,带介质管道的数字射线检测还没有相应的国家标准。试验中,带介质管道的数字射线检测可参照NB/T 47013.11—2015 标准。

2 试验实施

结合试样的规格,DN 100 mm 以上管径使用双壁单影、小径管使用双壁双影的透照方式,先进行无介质的试样的射线检测,再调整工艺参数,使图像质量达到满意的效果。检测过程中记录检测数据,保存检测图像,对缺陷进行评定。无介质试样检测全部完成后,再给试样加满水,进行有介质试样的数字射线检测,将结果和无介质的试验结果进行比对,研究液体介质对数字射线检测的影响,以及缺陷检出情况。

(1)透照管电压

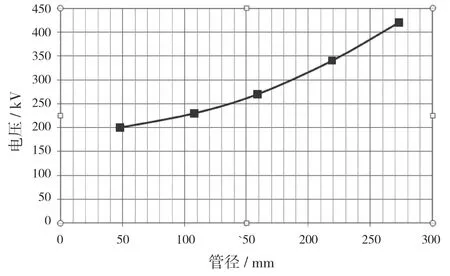

对于含有介质管道的射线检测,射线不但要穿透工件本身的厚度,还需要穿透管内介质。管内介质会吸收射线,使射线能量衰减,而且介质使射线散射增加,降低图像对比度,使灵敏度和分辨率都降低,缺陷检出率降低。受高频射线机最大功率限制,当使用电压为300 kV 时,最大管电流为5 mA。再增加管电压,管电流逐步下降,当管电压为420 kV,最大管电流为3.55 mA,开窗时间使用为1 s。含介质试样的管径和管电压增幅关系如图1 所示。

图1 不同管径试样(充满水)的透照电压

(2)最佳放大倍数

和传统射线胶片需要胶片紧贴被检工件不同,数字成像检测技术使用的探测器可以和被检工件间隔一段距离,使图像放大,提高图像的清晰度。对于给定的检测系统,其最佳放大倍数M0可通过下式进行计算:

式中:d——焦点尺寸,试验用射线机的焦点尺寸选取1.0 mm;

Uc——探测器的固有不清晰度(约等于探测器像素尺寸的2 倍),试验用探测器像素尺寸为200μm。

通过计算可知,试验用的检测系统最佳放大倍数M0为1.25。根据公式M=F/f,可以计算透照焦距和探测器至被检工件表面的最佳距离,计算结果可见表2。在检测中,可以根据现场实际条件选取适合的焦距,提高图像的质量。

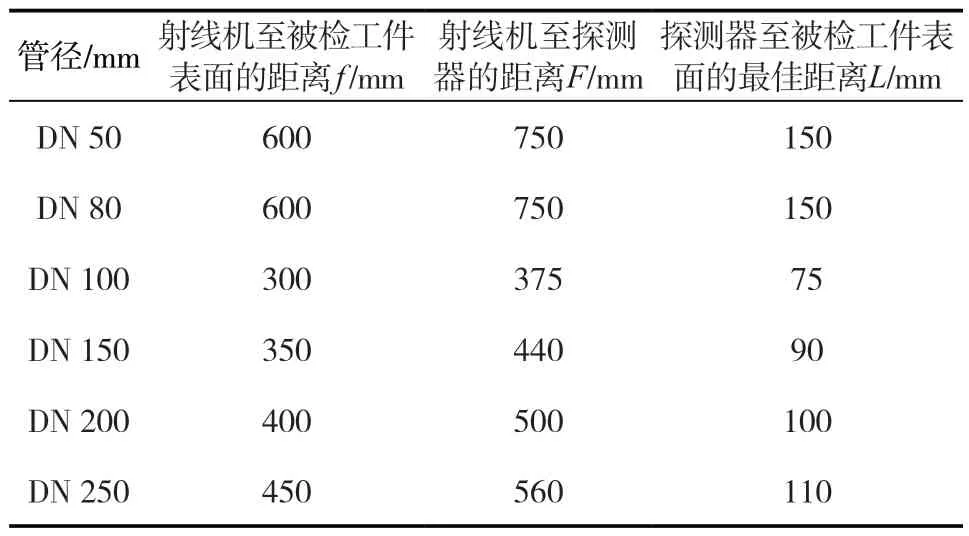

表2 探测器距离被检工件的最佳距离

3 试验结果

根据试样在有无介质2 种工况条件下,对比分析数字射线检测结果,结合检测图像,从透照电压、图像质量、缺陷检出3 个方面进行了讨论。

3.1 透照电压分析

射线检测中的X 射线是含有散射线的“宽束”射线,是多种能量的集合。介质和射线能量之间的关系不是线性增加的,而是指数级增加。介质对射线的衰减和吸收系数、半价层和散射比有影响。吸收系数随介质增加而减少,半价层随介质增加而增大,散射比随电压升高而减小,且计算公式较复杂,很难进行准确计算[8]。对图1 的结果进行分析后可知,随着管径增大,管内介质增加,透照管电压增幅较大,带介质管径为DN 250 mm,开窗时间为1 s,管电压达到420 kV。DR 图像的灰度范围为20%~80%,宽容度很大,曝光量的范围大,可以降低管电压,增加透照时间。X 射线检测首先要有足够的穿透力,提高管电压,可以使射线能量增大,穿透能力增强,但随着射线能量提高,对比度会下降,灵敏度会降低,所以相关标准都对最高管电压做了限制。

试验使用的介质是水,苯酚管道介质密度和物料成分、密度和含量有关,根据现场苯酚管道溶液的实际密度选取曝光量,由于管内介质的缘故,使用了较高管电压,为了能提高图像质量,需要增加曝光量。图1 为不同管径试样(充满水)的透照电压选择参数,再通过现场验证的方式调整,获得较高的灵敏度,提高小缺陷的检出能力。

3.2 图像质量分析

图像质量包括灵敏度和分辨率2 个重要指标,可分别用线型像质计和双丝型像质计进行测定。组成探测器的像素是敏感电子元件,分辨率受元件最小尺寸限制,小径管曲率大,双丝像质计不能严密贴紧管壁,薄壁管分辨率有时达不到标准的要求,在保证信噪比的情况下,可通过图像灵敏度来补偿图像分辨率的不足,即当灵敏度高于标准1 个丝号级别时,允许分辨率低于标准1 丝号级别,补偿最大不得超过2 个丝号级别。从表3 可以看出,试样的分辨率为D8,标准要求为D9,灵敏度为W16,标准要求为W14,按补偿原则,图像质量可满足要求。

表3 检测工艺参数和检测结果

由表3 可见,介质增加会使分辨率和灵敏度都降低,DN 100 mm 及以下的管道,灵敏度下降很少,像质指数几乎没有变化,液体介质使射线散射增加,使分辨率下降,分辨率可以下降1~2 个丝号级别。随着管径增大,灵敏度开始下降。当管径为DN 150 mm、DN 200 mm、DN 250 mm 时,每增大一个管径规格,灵敏度则下降一个等级,分辨率下降变缓,DN 250 mm 下降2 个丝号级别。随着管径增大,管电压增幅较大,灵敏度下降加快。管电压提高会减小散射比,提高分辨率,分辨率下降变得平缓。DN 250 mm 的含介质的管道检测灵敏度和分辨率都低于标准的要求。

3.3 缺陷检出分析

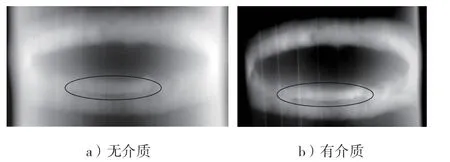

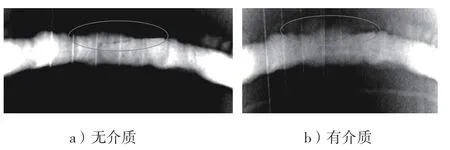

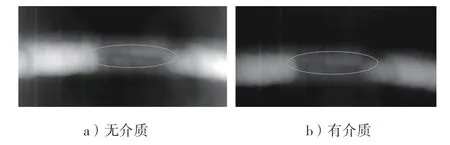

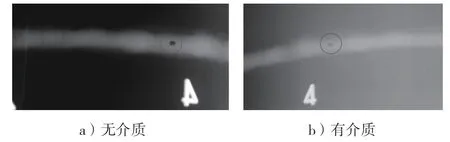

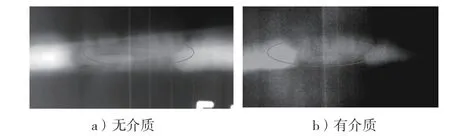

对不同管径,在有无介质工况下的数字射线缺陷检出情况,结合缺陷的检测图像进行分析。将管径为DN 50 mm、DN 80 mm、DN 100 mm 时的检测图像进行对比后可知,含介质试样图像质量下降不明显,在2 种工况下,试样图像的清晰度差别不大,缺陷的对比度几乎一样,缺陷图像清晰,性质容易判断,如图2~图4 所示。对于管径为DN 150 mm ~DN 250 mm 的试样,随着管径增大,管内介质增加,透照厚度加大,检测图像的灵敏度和分辨率都下降。介质造成的射线衰减提高了背景噪声,缺陷的对比度明显下降,如图5~图10 所示。介质的散射降低了信噪比,使缺陷的细小特征不明显甚至消失,增大了缺陷性质判断的难度。从图6 可见,裂纹的微小尖端的成像不明显,细节特征消失,但从整体形状可以判断其为裂纹。随介质厚度增加,为了保证射线能穿透介质,需要加大射线能量,但是即使在中等射线能量范围内,也就是现场常用的射线机的能量范围(100 ~500 kV),随着能量提高,康普顿效应影响增大,康普顿效应产生的散射线会降低缺陷的对比度,影响缺陷的检出。

图2 DN 50 mm×4 mm试样裂纹缺陷在无介质和有介质条件下的检测图像

图3 DN 80 mm×4 mm试样裂纹缺陷在无介质和有介质条件下的检测图像

图4 DN 100 mm×4 mm试样未焊透缺陷在无介质和有介质条件下的检测图像

图5 DN 150 mm×4 mm试样气孔缺陷在无介质和有介质条件下的检测图像

图6 DN 150 mm×4 mm试样裂纹缺陷在无介质和有介质条件下的检测图像

图7 DN 200 mm×4 mm试样气孔缺陷在无介质和有介质条件下的检测图像

在2 种工况下,管径DN 50 mm ~DN 250 mm 试样的气孔均能有效被检出,包括管径DN 250 mm 试样中的 1.0 mm 的气孔(详见图9),未焊透缺陷也可以检出(详见图8、图10)。这说明数字射线检测对气孔和未焊透等体积型缺陷检出率高,在含介质的工况下也可以检出。在2 种工况下,试样中的裂纹可以检出(详见图2、图6);但DN 80 mm 试样的裂纹在不含介质正常透照的情况下,并没有被检出,随后不断调整透照角度,在合适的透照角度检出了裂纹,用相同角度在含介质的工况下透照,裂纹也可以检出(详见图3)。说明了除介质的影响,透照角度也是面积型缺陷检出的重要影响因素。

图8 DN 200 mm×4 mm试样未焊透缺陷在无介质和有介质条件下的检测图像

图9 DN 250 mm×4 mm试样气孔缺陷在无介质和有介质条件下的检测图像

图10 DN 250 mm×4 mm试样未焊透缺陷在无介质和有介质条件下的检测图像

对于含介质管道的DR 检测,需要考虑介质对缺陷检出的影响,合理选择工艺参数,尽量降低介质的影响程度,提高缺陷的检出率。检测前应查阅管道的相关资料,了解焊接接头坡口形式、焊接方法,管道的使用和检验情况。对于可能出现的裂纹和未熔合等面积型缺陷的焊接接头,利用DR 实时成像的优点,选择合适的透照角度或者多角度进行透照,尽可能提高缺陷的检出率。对检测结果有怀疑时,应从严考虑,采用其他辅助手段进行补充检测,避免缺陷漏检和误判。

4 结语

(1)对有或无介质的管道进行了数字射线检测对比试验,结果表明,苯酚管道数字射线在线检测是可行的。在使用较高能量的射线机,提高管电压,保证射线可以穿透含介质管道的情况下,检测DN 250 mm 及以下管径的管道能有效地发现气孔、未焊透等体积型缺陷,裂纹在一定条件下可以检出。

(2)裂纹等面积型缺陷除了受介质的影响外,透照角度也是重要的影响因素,检测时应综合考虑。图像评定和透照参数的选择必须考虑介质的影响,如果此前管道出现过裂纹,或者通过损伤机理分析管道有应力腐蚀开裂倾向,需要检测其是否萌生裂纹,建议采用其他检测手段辅助检测。

(3)随着射线强度提升,射线机的体积也越大,携带不方便,在现场使用时受到多种因素的制约。目前,对于带介质管道的数字射线检测还没有可参照的相关标准,介质会造成图像灵敏度和分辨率指数低,管道图像质量不能达到标准的要求,建议通过继续深入研究和论证后,修订相关的标准。

(4)含介质的管道DR 检测应用,可以有效地减少清空介质造成的损失,缩短管道定期检验的时间。