废弃聚氨酯硬泡的回收再利用研究

2024-03-15黄东平

黄东平

(红宝丽集团股份有限公司 江苏南京 211300)

聚氨酯是与人们生活密切相关的高分子材料之一。 其中,闭孔型聚氨酯硬泡具有热导率低的特点,主要用于家用电器、建筑等的保温隔热,以实现节能降耗的目的[1];开孔型聚氨酯硬泡具有孔道连通的特点,主要用于填充材料、过滤材料、声学材料以及真空绝热板的芯材等。 据统计,全球聚氨酯消耗量中有67%用于聚氨酯泡沫[2]。 巨大的消耗量不仅需要使用大量的石化能源,而且也会导致较多废弃物的产生,而基于化石原料的聚氨酯废弃物在自然环境中难以降解。 因此,对聚氨酯废弃物加以回收并利用,有利于从源头减少对石化资源的消耗,进而实现碳减排[3]。

目前对聚氨酯废泡的回收利用方法主要有物理法和化学法等[4]。 化学法中具有代表性的为醇解法,其本质是醇羟基与聚氨酯链段中的氨基甲酸酯键、脲基等进行化学交换反应,最终使交联网状分子结构断裂成不同链段长度的醇类、胺类等物质[5-7]。由于降解产物结构的不同,其应用效果也会存在较大的差异性。

本研究以冰箱填充用聚氨酯硬泡和板材聚氨酯废泡为原料,讨论醇解剂、胺解剂、催化剂对降解效果的影响,并将所得的再生多元醇用于开孔型聚氨酯硬泡的制备,考察羟值和用量对泡沫性能的影响。

1 实验部分

1.1 主要原料与仪器设备

废弃聚氨酯硬泡,红宝丽集团股份有限公司;异丙醇,分析纯,天津博迪胡工股份有限公司;二丙二醇、二乙二醇、1,4-丁二醇、丙二醇、丙三醇、三羟甲基丙烷、氢氧化钠,分析纯,国药集团化学试剂有限公司;杂多酸(H3PW12O40、H4SiW12O40、H3PMo12O40或H4SiMo12O40),分析纯,上海麦克林生化科技股份有限公司;载体(活性炭、SiO2或AlO3粉末),化学纯,国药集团化学试剂有限公司;多元醇混合物A(包含30~50 份甘油聚醚330N,20~40 份蔗糖聚醚4110III,1~10 份苯酐聚酯2352,0.8~1.5 份匀泡剂,0.5~0.8 份开孔剂,3.0~4.0 份催化剂,0.5~2.0 份水),自配;甘油聚醚330N,句容宁武新材料股份有限公司;蔗糖聚醚4110III,红宝丽集团股份有限公司;苯酐聚酯2352,南京斯泰潘化学有限公司;匀泡剂B8433、开孔剂O-501、催化剂KOSMOS 19,赢创特种化学(南京)有限公司;催化剂TEDA、PC-8、K15,新典化学材料有限公司;环戊烷(CP),菏泽西冷化工有限公司;多亚甲基多苯基多异氰酸酯,Lupranate M20S,巴斯夫集团。

电热套,DW2 型,南通长江光学仪器厂;电动搅拌机,S312-60 型,上海梅颖浦仪器仪表制造有限公司;数字式黏度计,SNB-1 型,上海精密科学仪器有限公司;气体比重仪,3H-2000TD-K 型,贝士德仪器科技(北京)有限公司。

1.2 固体杂多酸催化剂的制备

固载型杂多酸类催化剂分子式为HnAB12O40/Z,其中n为3~4,A 为P 或Si;B 为Mo 或W;Z 为载体活性炭、SiO2或Al2O3。 将杂多酸水溶液和载体按比例调成稠浆,转入反应釜中并于90~120 ℃条件下进行搅拌并反应,反应结束后真空抽滤除去水分等小分子物质,干燥焙烧后即得固载型杂多酸催化剂。

1.3 再生多元醇的制备

采用化学降解法将聚氨酯硬泡降解为再生多元醇,具体方法是将质量比为100 ∶(30~200)∶(0.5~3)的聚氨酯硬泡碎片、醇解剂/胺解剂和催化剂混合,在氮气氛围中进行反应,工艺条件为温度160~180℃、压力(表压)0~0.7 MPa、时间10~100 min,反应结束后将混合液过滤,所得滤液即为再生多元醇。

1.4 再生多元醇制备开孔硬质聚氨酯泡沫

将再生多元醇与多元醇混合物A 预混,获得组合聚醚,调控物料温度为20 ℃左右,然后将组合聚醚、物理发泡剂和黑料Lupranate M20S 高速搅拌混合后倒入模具中,发泡完成后获得开孔硬质聚氨酯泡沫。

1.5 性能检测与表征

胺值按照ISO 25761—2014 检测;羟值按照GB/T 12008.3—2009 检测;黏度按照GB/T 12008.7—2010 检测;酸值按照GB/T 12008.5—2010 检测;开孔率、尺寸稳定性等物理力学性能按照GB/T 26700—2011 检测。

2 结果与讨论

2.1 醇解剂对降解效果的影响

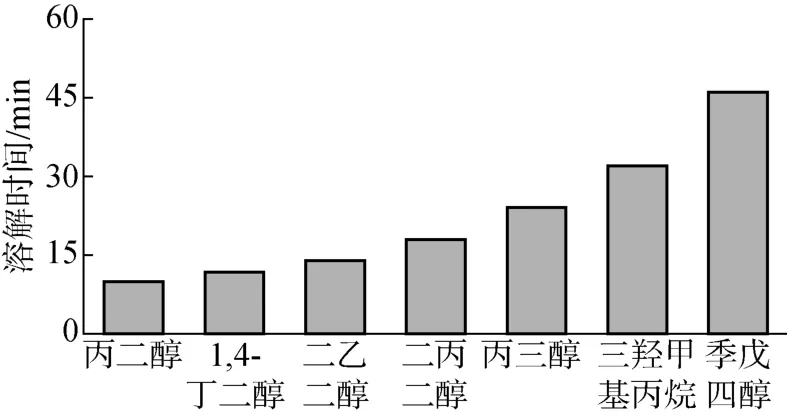

醇解剂溶解能力采用溶解时间表示,即通过醇解反应使得1 cm×1 cm×2 cm 废弃聚氨酯硬泡基本溶解所需要的时间。 以废弃的冰箱填充用聚氨酯硬泡为原料进行醇解,考察180 ℃、常压、氢氧化钠催化条件下不同醇解剂对硬泡的溶解能力,结果如图1 所示。

图1 醇解剂对冰箱硬泡降解效果的影响

从图1 可以看出,二元醇对冰箱硬泡的醇解溶解能力较强,主要是由于二元醇的空间位阻小,羟基较活泼,容易参与氨基甲酸酯键的降解反应;异丙醇等一元醇虽然具有更活泼的羟基,但沸点较低,在高温下为气态,难以将硬泡溶解;由于季戊四醇等四元醇空间位阻较大,羟基的活性相对较弱,致使溶解时间相对较长。 另外,在相同条件下考察了醇解剂对聚异氰脲酸酯含量较高的板材废泡的溶解能力。 结果表明,上述多元醇均无法将其完全溶解,主要因为聚异氰脲酸酯中的三聚环结构较牢固,单一的醇解剂条件较难开环。

2.2 胺解剂对降解效果的影响

以废弃的板材硬泡为原料进行胺解,考察160 ℃、表压0.7 MPa、氢氧化钠催化条件下不同醇胺类胺解剂对硬泡溶解能力的影响,结果如图2所示。

从图2 可以看出,对于聚异氰脲酸酯含量较高的板材硬泡,使用醇胺类胺解剂可将其完全溶解,但是由于三聚环的降解难度较高,所需的降解时间长、压力和降解温度相对较高。 同时,不同的胺解剂对板材硬泡的胺解效果也存在明显差异性,这主要是由于羟基和氨基的活性不同所致,其中一乙醇胺和二乙醇胺的胺解效果最好。 但是胺解后所得再生多元醇的胺值较高,在制备开孔聚氨酯硬泡的过程中,较高的胺值致使聚氨酯反应速度过快,与气体产生速率不匹配,最终造成泡沫开孔率不足等缺陷。 因此,针对聚异氰脲酸酯含量较高的硬泡,使用先醇解后胺解的方式,有利于实现完全降解并得到较低胺值的降解产物。

2.3 催化剂对降解效果的影响

以废弃的板材硬泡、丙二醇、一乙醇胺和催化剂为原料,按照质量比100 ∶80 ∶20 ∶2 进行先醇解后胺解反应,即先在常压180 ℃醇解1.5 h,再在表压0.7 MPa、160 ℃条件下胺解1.5 h,醇解和胺解使用的催化剂种类相同,考察不同催化剂作用条件下,降解反应对产物性能的影响,结果如表1 所示。

表1 对比了可溶性碱和不溶性固体酸催化剂的作用效果。 从表中数据可以看出,使用可溶性碱作为催化剂可以获得更高的羟值,说明其降解程度较大,降解产物中小分子物质的占比较多,但是碱催化所得再生多元醇的胺值较高,致使制备聚氨酯泡沫的应用过程中,再生多元醇的最大可加入量受限。 同时,由于氢氧化钠和氢氧化钾均可溶解在产物中,需要进一步将钾钠离子去除才能用于聚氨酯硬泡的制备。 在同等条件下采用固体酸催化剂的降解程度要低于碱性催化剂,所获得再生多元醇的羟值略低,黏度相似。 但是酸性催化剂可进一步中和反应体系中的胺类物质,降低胺值,有利于下游应用,且不溶性固体酸容易与产物分离,具有工艺简单的特点。

2.4 再生多元醇羟值对开孔聚氨酯硬泡性能影响

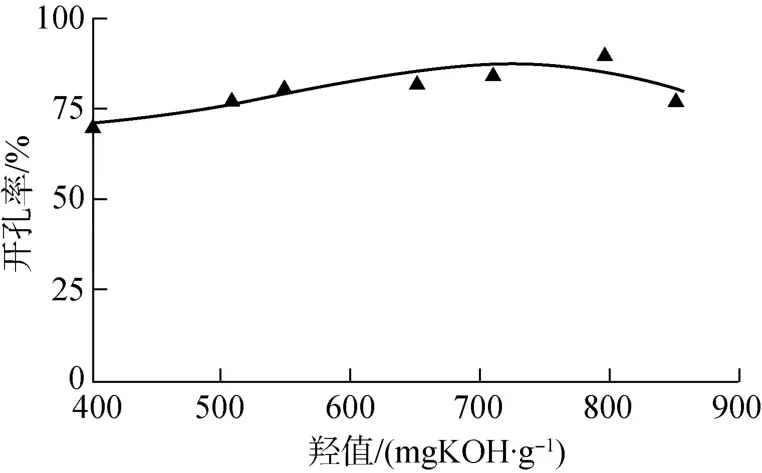

以不溶性固体酸为催化剂,对废弃的板材硬泡进行先醇解后胺解获得再生多元醇,考察再生多元醇的羟值对聚氨酯硬泡开孔率的影响,结果见图3。

图3 再生多元醇的羟值对硬泡开孔率的影响

从图3 可见,随着再生多元醇羟值的提高,硬泡开孔率上升。 这是因为随着降解程度的增加,板材硬泡中聚氨酯分子交联骨架断裂,形成分子链段较长的羟基化合物,该羟基化合物的产生有利于泡沫的开孔;但随着降解的进一步深入,分子链段较长的羟基化合物再降解为相对短的分子链段,致使再生多元醇中长链段结构的占比降低,对聚氨酯泡沫体系的开孔作用减弱。 综合来看,当再生多元醇的羟值为550~800 mgKOH/g 时,制备开孔聚氨酯硬泡的效果较好,在该羟值范围内,降解所获得的再生多元醇具有适宜的链段长度和长链段占比,可使开孔率≥80%。

2.5 再生多元醇用量对开孔聚氨酯硬泡性能影响

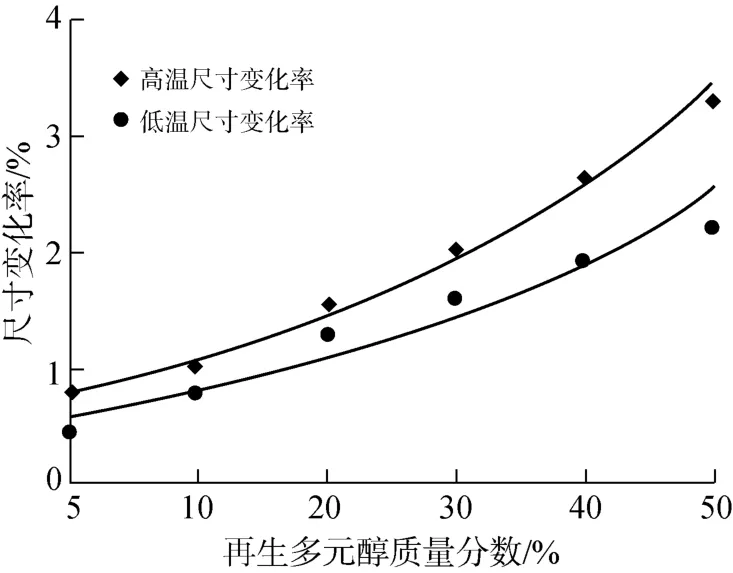

以羟值为700 mgKOH/g 的再生多元醇为原料,考察再生多元醇用量(在组合聚醚中占比)对开孔聚氨酯硬泡尺寸稳定性的影响,结果如图4 所示。

图4 再生多元醇的用量对硬泡尺寸稳定性的影响

从图4 可以看出,随着再生多元醇用量的增大,即再生多元醇在组合聚醚中占比的增大,开孔硬泡的高温(220 ℃,30 min)尺寸稳定性和低温(-30℃,48 h)尺寸稳定性均降低,特别是当全部使用再生多元醇进行开孔硬泡的制备时,性能劣化显著,或塌泡或脆化,无法满足应用需求。 这主要是由于再生多元醇中分子链段较长的羟基化合物的占比较高,随着再生多元醇用量的增加,使链段间的交联密度下降,不利于泡沫在高、低温环境下的尺寸稳定;但是再生多元醇对开孔率的影响呈正比例变化关系。 因此,综合开孔率和尺寸稳定性,组合聚醚中再生多元醇的适宜用量为质量分数10%~40%。

3 结论

(1) 对聚异氰脲酸酯含量少的聚氨酯泡沫可采用醇解法降解,对聚异氰脲酸酯含量高的聚氨酯泡沫需采用胺解法降解,但胺解法会使再生多元醇的胺值过高,综合降解效果和低胺值,使用固体酸催化并采用先醇解后胺解的方式效果较佳。

(2) 降解所得再生多元醇的羟值和用量均会对开孔聚氨酯硬泡的性能产生显著影响,在550~800 mgKOH/g 范围内,多元醇羟值越高,硬泡开孔率越大;再生多元醇的用量增加,硬泡开孔率也增加,但过大用量对尺寸稳定性不利,在组合聚醚中再生多元醇质量分数10%~40%范围内可以兼顾较高的开孔率和较好的尺寸稳定性。