一种声学覆盖层用弹性防护涂层的制备及性能研究

2024-03-15张陆孙汉军史兴辉陈酒姜

张陆 孙汉军 史兴辉 陈酒姜

(1.中国船舶集团有限公司系统工程研究院 北京 100036)

(2.海洋化工研究院有限公司海洋涂料国家重点实验室 山东青岛 266071)

为了减小水下目标的声散射,通常会在水下航行器表面敷设声学覆盖层。 橡胶材料具有比其他吸声材料更加出色的吸收和损耗声波的能力[1],是声学覆盖层的首选材料[2]。 为了保障橡胶的使用性能和使用寿命,需要对橡胶制品进行防护或抗老化改性。 其中,表面涂层法因不改变橡胶的本体性能且施工工艺相对简单等特点,受到了越来越多科研工作者的关注。 理想的声学覆盖层用防护材料要求声波入射后无损耗地通过,因此防护材料的特性阻抗应与海水相匹配,同时衰减常数要尽可能小。

喷涂聚脲弹性体技术是为适应环保需求而研制开发的一种新型无溶剂快速施工技术,具有无溶剂、快速固化、物理性能优异等特点,该技术被越来越广泛地应用于材料和设备防护等领域[3~6]。 本工作以喷涂聚脲弹性体技术为依托,通过配方设计,制备了一种声学覆盖层用弹性防护涂层,表征了其基本力学性能和耐环境性能,并研究了阻燃剂用量对材料阻燃性能和力学性能的影响。

1 实验部分

1.1 主要原料和仪器设备

液化MDI(CDMDI-100L),万华化学集团股份有限公司;聚己内酯二醇(PCL-2102,Mn=1 000),湖南聚仁化工新材料有限公司;端氨基聚醚(CAD-2000、CAT-5000),扬州晨化新材料股份有限公司;二乙基甲苯二胺(E-100),河南雷佰瑞新材料科技有限公司;阻燃剂NP0836,青岛欧普瑞新材料有限公司。 以上均为工业级。

Eurostar 60 digital 型悬臂式强力电动搅拌机,德国IKA 公司;LMZ 0.5 型卧式砂磨机,德国耐驰公司;H-XP3 型双组分聚脲喷涂机、GX7-DI 型机械自清洁喷枪,美国GRACO 公司;E43 型电子拉力机,美国美特斯工业系统公司;GFX-9075 型烘箱,上海天辰现代环境技术有限公司;PR-80 型高低温湿热试验箱,广东宏展科技有限公司;FQY025 型盐雾腐蚀试验仪,上海实验仪器总厂;QUV/spray 型紫外光老化机,翁开尔(上海)国际贸易公司;BK 4206 型阻抗管,丹麦B&K 声学和振动测量公司;IRY 系列HC-2 型氧指数测定仪,江宁分析仪器厂。

1.2 喷涂聚脲弹性体的制备

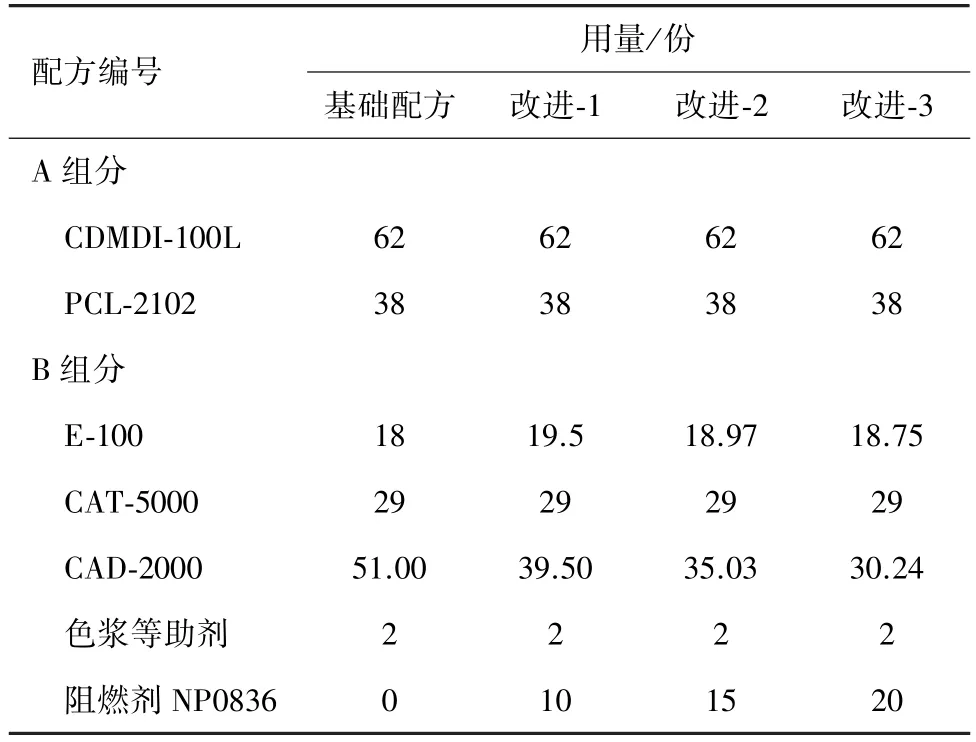

喷涂聚脲弹性体的基本实验配方见表1。

表1 实验配方

A 组分制备:根据表1 配方,将CDMDI-100L 加入到反应釜中,60 ℃搅拌30 min 后加入PCL-2102,持续搅拌,待温度稳定后缓慢升温到85 ℃。 控温在80~90 ℃反应3 h。 反应完毕后测定NCO 含量,满足要求后过滤、出料,充氮气密封储存。

B 组分制备:根据表1 配方,将CAD-2000、CAT-5000、E-100、阻燃剂、色浆、抗氧剂、紫外线稳定剂等加入到调漆罐中,使用高速搅拌机搅拌分散,分散完

毕后使用砂磨机研磨至细度50 μm 以下, 过滤出料,充氮气密封保存。

喷涂聚脲弹性体材料制备:使用120 目砂纸打磨准备好的试样,要求打磨均匀,无遗漏;用抹布蘸溶剂(丙酮、丁酮等)将打磨好的试样擦洗干净,晾干;在试样表面均匀涂装一道橡胶专用底漆,在试样表面喷涂聚脲弹性体材料;喷涂完毕后,将试样放置在标准实验室环境下(温度(23±2)℃、湿度(50±5)%)养护7 d,然后进行力学性能、附着力等测试。

喷涂时主机主要参数设定:液压压力13.79~17.24 MPa(2 000~2 500 psi),主加热温度65 ℃,A料温度70 ℃,B 料温度65 ℃,A、B 组分的混合体积比为1 ∶1。

1.3 分析测试

喷涂聚脲的凝胶时间依据GB/T 23446—2009测试;表干时间依据GB/T 1728—2020 测试;拉伸强度和断裂伸长率依据GB/T 528—2009 测试;撕裂强度依据GB/T 529—2008 测试;附着力依据GB/T 5210—2006 测试,与声学覆盖层橡胶,有底漆;常压下喷涂聚脲的透声系数依据GB/T 3674—2019测试;热空气老化依据GB/T 3512—2014 测试,测试条件:100 ℃、100 h;湿热试验依据GB/T 1740—2007 进行,测试时间2 000 h;盐雾环境腐蚀依据GB/T 1771—2007 测试,测试时间3 000 h;紫外老化依据GB/T 14522—2008 测试,测试时间2 000 h;耐海水腐蚀性能在常温常压下测试,测试时间1 年;阻燃性能依据GB/T 2406.3—2022 测试。

2 结果与讨论

2.1 基本理化性能

按照喷涂聚脲弹性体材料的一般性能要求,并结合声学覆盖层的使用环境要求,对聚脲材料的基本理化性能进行了测试,结果如表2 所示。

表2 聚脲弹性材料的基本理化性能

由表2 可知,喷涂聚脲弹性体材料的凝胶时间为8 s,表干时间为15 s,固化速度快,在满足指标要求的同时,可以提高涂装现场施工效率;喷涂聚脲弹性体材料的拉伸强度为18.7 MPa、撕裂强度为87 kN/m,均高于指标要求,作为表面防护涂层时,可以为声学覆盖层提供有效的保护,提高了声学覆盖层的使用寿命;聚脲材料与声学覆盖层橡胶的附着力为5.5 MPa,大于指标要求的3.2 MPa,保证了防护材料在水声环境中性能的发挥。

2.2 声学性能

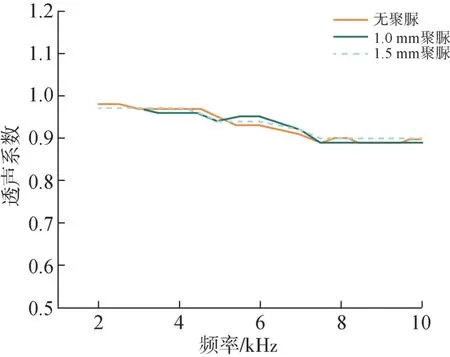

按照声学透声系数测试方法,制备了Φ56 mm的声学覆盖层测试样件,在其表面分别喷涂厚度1.0 mm 和1.5 mm 的聚脲材料,测定常压下透声系数。测试结果如图1 所示。

图1 聚脲保护层对声学材料透声系数的影响

由图1 可知,喷涂聚脲前后试样的透声系数无明显变化,说明聚脲材料的透声性能好,不会影响声学覆盖层材料的性能。 喷涂厚度1.0 mm 和1.5 mm聚脲的试样,其透声系数无明显变化,说明聚脲材料透声性能与厚度无明显关系。 测试结果表明,喷涂聚脲弹性体材料与声学覆盖层材料以及海水的匹配性较好,是一种性能优异的透声材料,适合于作为声学覆盖层的表面防护涂层,使用过程中不会对声学覆盖层声学性能的发挥产生不良影响。

2.3 耐环境性能

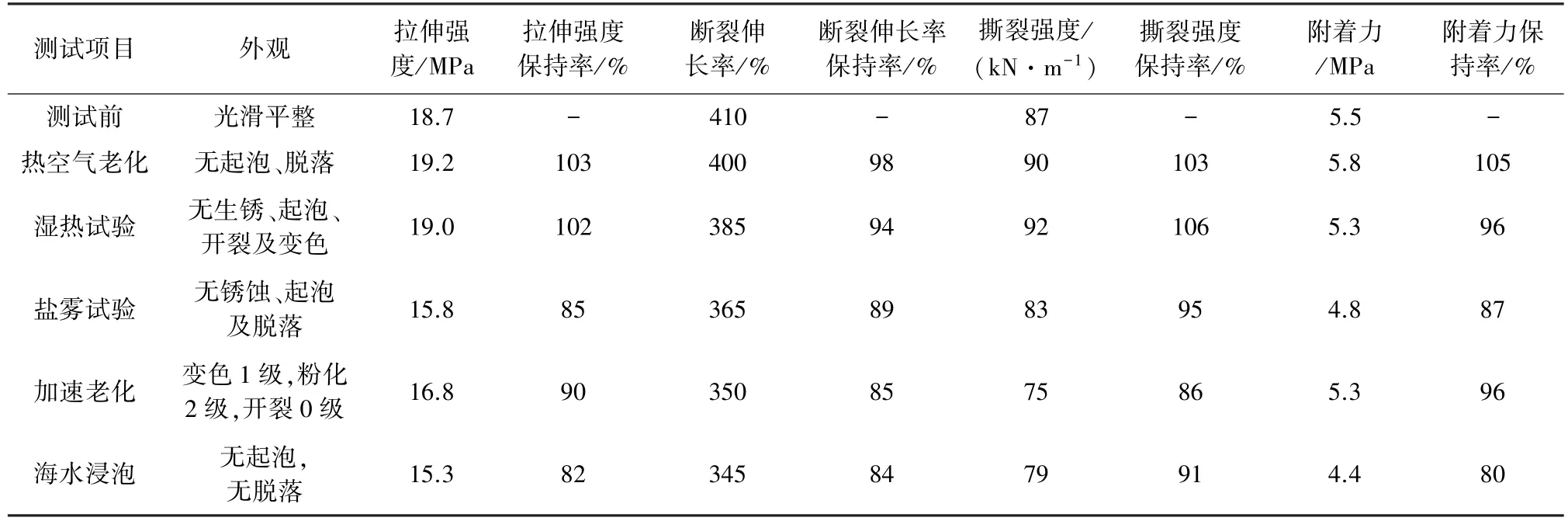

海洋上常遇到高温、高湿和高盐等恶劣环境,针对海洋环境和实际使用工况对涂装了聚脲防护材料的声学覆盖层材料进行耐热空气老化性能、耐湿热性能、耐盐雾性能、耐人工气候加速老化性能以及耐海水浸泡性能等耐环境性能测试,结果见表3。

表3 聚脲材料的耐环境性能

由表3 可见,聚脲材料分别进行热空气老化和湿热试验后,拉伸强度和撕裂强度都有一定的提高,断裂伸长率略有下降,这是因为聚脲中剩余的反应基团在高温环境中得以进一步反应,热空气老化和湿热试验的过程相当于对聚脲材料进行了后熟化,提高了材料的强度,同时聚脲与声学覆盖层橡胶的附着力也有一定的提高。 聚脲材料在分别经过3 000 h 盐雾试验和2 000 h 的人工气候模拟试验后,基本力学性能和层间附着力的保持率均在85%以上,性能保持率高。 聚脲材料海水浸泡1 年后,基本力学性能和层间附着力保持率均在80%及以上,可以满足使用要求。 以上数据表明,制备的弹性防护涂料具有优异的耐环境性能,在高湿、高盐及高紫外的海洋环境中使用后性能保持率高。 作为弹性防护涂层使用时,该材料可以为声学覆盖层提供有效的防护。

2.4 喷涂聚脲弹性体材料的阻燃改性

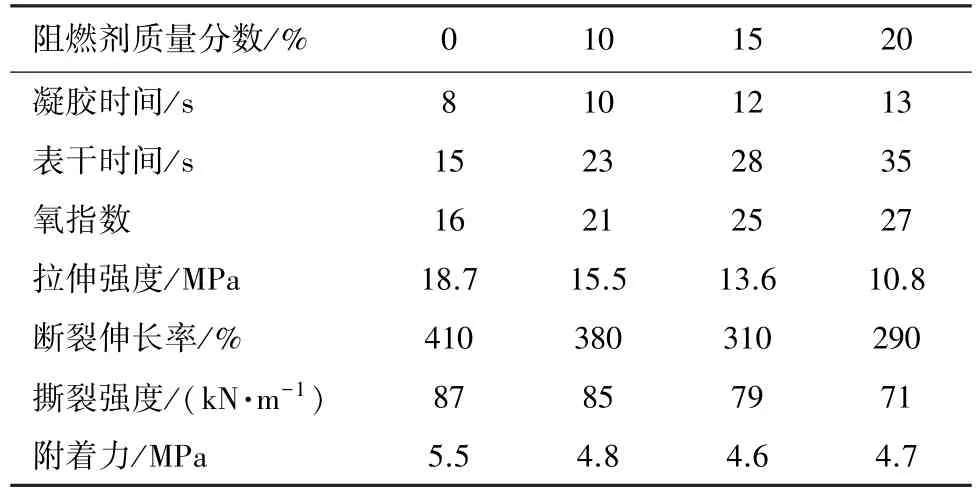

B 组分中固体粉末阻燃剂NP0836 添加量对材料的阻燃性能和力学性能的影响如表4 所示。

表4 阻燃改性前后聚脲材料性能

从表4 可以看出,聚脲材料在未进行阻燃改性前氧指数为16,没有阻燃性。 添加固体阻燃剂后,聚脲材料的阻燃性能有明显改进,并且随着阻燃剂含量的逐渐增多,氧指数也不断提高,当B 组分中阻燃剂质量分数为20%时,聚脲材料氧指数可以达到27,基本达到难燃级别的要求。 由表4 还可知,添加阻燃剂后降低了聚脲材料的力学性能,阻燃剂含量越多,力学性能下降越明显;添加阻燃剂对附着力影响不大,最低为4.6 MPa,不影响其防护性能的发挥。

3 结论

(1)在力学性能等方面,喷涂聚脲弹性体材料可以为声学覆盖层提供有效防护,避免外力对其造成破坏。

(2)在声学性能方面,喷涂聚脲弹性体材料透声性能优异,涂装后不会影响声学覆盖层材料声学性能的发挥。

(3)在耐环境性能方面,喷涂聚脲弹性体材料具有优异的耐海洋“三高”环境性能、耐紫外老化以及耐海水浸泡性能,可以满足声学覆盖层在海洋环境下的防护要求。

(4)添加固体阻燃剂后可以有效提高聚脲材料的阻燃性能;随着阻燃剂用量的增多,聚脲材料力学性能下降,但仍能满足应用要求。