环保型聚氨酯防水涂料的制备及性能研究

2024-03-15刘畅亓帅龚赛

刘畅 亓帅 龚赛

(江苏苏博特新材料股份有限公司高性能土木工程材料国家重点实验室 江苏南京 211103)

聚氨酯防水涂料是一种具有优异的力学性能、耐磨性、耐化学腐蚀性和柔韧性的高分子材料,是我国应用范围较为广泛的防水涂料之一[1-3]。 “碳达峰碳中和”战略为防水产业结构的持续优化注入新动力,行业将继续向着健康、绿色环保的方向发展[4-5]。 水固化聚氨酯防水涂料以水代替4,4′-亚甲基二(2-氯苯胺)(MOCA)作为固化剂,符合生态发展和环境保护需求,可以解决传统聚氨酯材料无法在潮湿基面施工的难题,其未来具有广阔的发展空间[6-9]。

本研究以水为固化剂,以二苯基甲烷二异氰酸酯(MDI)、聚醚多元醇(DL-2000D、MN-3050D)、亲水聚酯多元醇(BY-3306)、二羟甲基丁酸和填料等为原料制备水固化聚氨酯防水涂料,讨论了聚醚多元醇比例、磺酸盐接枝聚酯二醇、气体吸收剂和固化用水量对材料性能的影响。

1 实验部分

1.1 主要原料

聚醚多元醇DL-2000D、MN-3050D,山东蓝星东大有限公司;磺酸盐接枝聚酯二醇BY-3306(Mn=500),北京佰源化工有限公司;二羟甲基丁酸(DMBA),张家港雅瑞化工有限公司;二苯基甲烷二异氰酸酯(MDI),巴斯夫(中国)有限公司;增塑剂(合成植物酯8611),苏州伊格特化工有限公司;硅烷偶联剂KH570,上海阿拉丁生化科技股份有限公司;重质碳酸钙、CO2吸收剂(硅酸盐水泥、氧化钙、氢氧化钙)、功能性助剂(分散剂、消泡剂、催化剂),市售。 以上均为工业级。

1.2 主要仪器设备

悬臂式搅拌器(RW-20),德国IKA 公司;旋片式真空泵(2XZ-2)、恒温恒湿试验箱(H350X),苏州苏益仪器有限公司;电子万能试验机(UTM2503),深圳三思纵横科技股份有限公司; 冲片机(KST5123),山东卡斯特仪器有限公司。

1.3 涂料制备工艺

将聚醚多元醇、合成植物酯、亲水扩链剂、重质碳酸钙、分散剂、消泡剂、CO2吸收剂加入到三口烧瓶中,加热至120 ℃,在真空度-0.10 MPa 下保持2 h,体系含水率低于0.05%后降温至60 ℃以下,加入MDI 升温至80 ℃反应2.5 h,加入催化剂T-12,降温至60 ℃后出料。

1.4 涂膜制备

将制备的聚氨酯防水涂料和水按比例混合后,分2~3 次刮涂至模框中,在标准试验条件(温度(23±2)℃,相对湿度(50±10)%)下养护96 h 后脱模,翻面继续养护72 h。 参考GB/T 19250—2013«聚氨酯防水涂料»进行相应性能测试。

2 结果与讨论

聚氨酯防水涂料预聚体体系中异氰酸酯均需过量,通过调节基团含量,改善材料的机械性能。 通常单组分体系中预聚体的NCO 质量分数控制在3%~6%,本研究中防水涂料NCO 质量分数为4.5%左右。

2.1 水的添加量对涂膜性能的影响

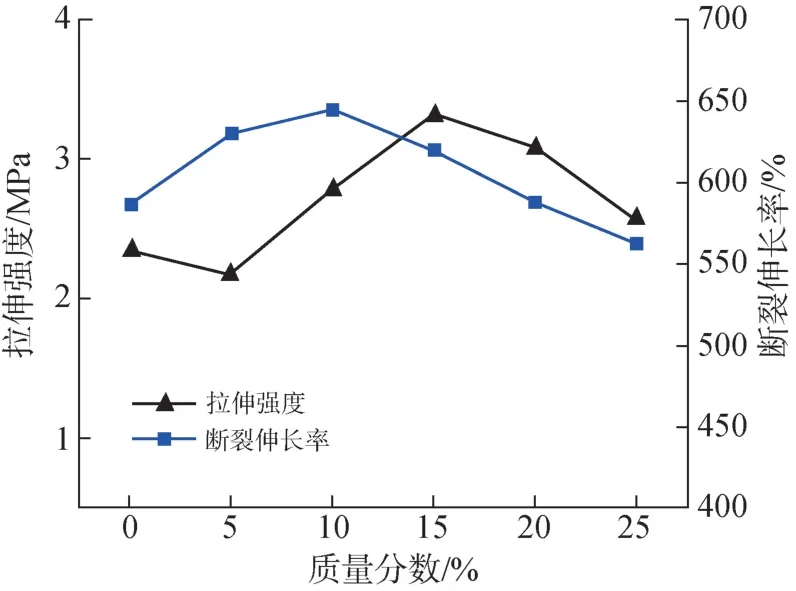

本研究使用水作为固化剂,保持材料NCO 含量不变,图1 为水的添加量对材料性能影响情况。

图1 水添加量对材料性能的影响

由图1 可知,材料拉伸强度随水添加量的增加先下降后增加。 与传统湿固化相比,水固化反应速度更快。 水添加量较少,则材料内部的水分布不均,参与反应的量不足导致交联程度不足,材料拉伸强度较低,断裂伸长率较大;随着水添加量增加,交联密度增加,分子链中硬段比例也增加,链间相互作用增强,材料力学性能显著提升;水添加量进一步增加,在材料内部形成过度交联,异氰酸酯完全消耗后,剩余水分滞留在材料中,综合作用下易产生气泡等缺陷,使得材料性能下降。 综上,水添加量在15%时,材料性能最佳。

2.2 聚醚比例对涂膜性能的影响

聚氨酯预聚体结构直接影响力学性能。 在保持NCO 质量分数4.5%、水添加量15%和聚醚总量不变情况下,考察聚醚三醇(MN-3050D)不同占比(在聚醚中的质量百分比)对材料性能的影响,结果见表1。

表1 聚醚三醇占比对材料性能的影响

由表1 可见,聚醚三醇可以增加预聚体交联程度,提升分子链间相互作用,限制分子链移动,使力学强度明显提升,断裂伸长率呈下降趋势。 但其进一步增加后,内部交联程度过大,致使应力集中,力学性能降低。 其中,聚醚三醇占聚醚总量的10%时,材料综合性能最佳,拉伸强度达到3.68 MPa,断裂伸长率为570%,撕裂强度为20.98 N/mm。

2.3 气体吸收剂对涂膜性能的影响

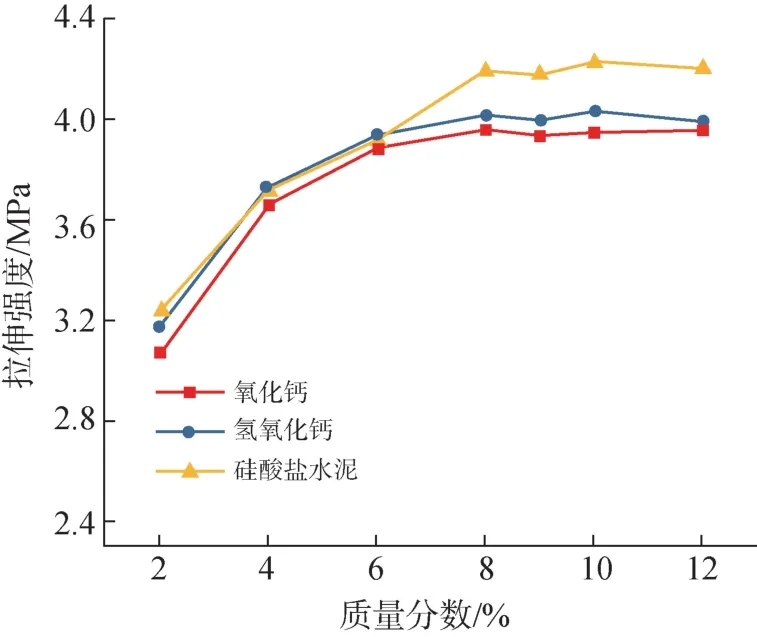

水固化体系中水与异氰酸酯反应速度远大于湿固化体系,迅速产生大量CO2,易在材料内部产生气泡、针孔,服役过程中出现应力集中,导致防水功能失效[10-11],因此必须添加CO2气体吸收剂提高材料密度,提升材料整体性能。 本实验选用3 种常见的CO2气体吸收剂(硅酸盐水泥、氧化钙和氢氧化钙),在保持NCO 质量分数4.5%和水添加量15%不变情况下,对比不同吸收剂对材料性能的影响,结果见图2。

图2 CO2气体吸收剂添加量对材料性能的影响

从图2 中可知,随着气体吸收剂添加量增加,材料的拉伸强度逐渐提升,固化过程中产生的CO2与气体吸收剂反应,提升了材料密实性。 气体吸收剂添加量达到一定程度后,材料的拉伸性能趋于平稳,添加量8%左右为宜。

3 种CO2气体吸收剂添加量为8%的防水涂料性能见表2。

表2 CO2 气体吸收剂对材料性能的影响

由表2 中数据可知,添加气体吸收剂后,体系固化时间明显缩短。 由于氢氧化钙呈碱性,加速了预聚体的固化,氧化钙反应生成物也是氢氧化钙,放热反应进一步加速材料固化。 而硅酸盐水泥是由多种矿物组成,水化产物中包含氢氧化钙,此外其余矿物水化产物进一步增加材料密实性,材料性能更加优异,故选用硅酸盐水泥更好。

2.4 亲水扩链剂对涂膜性能的影响

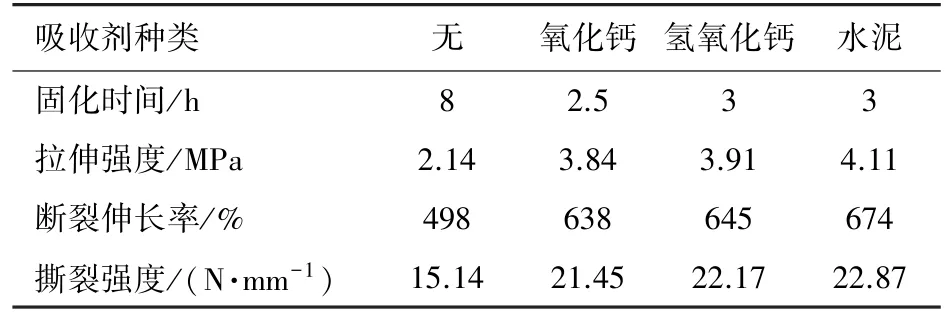

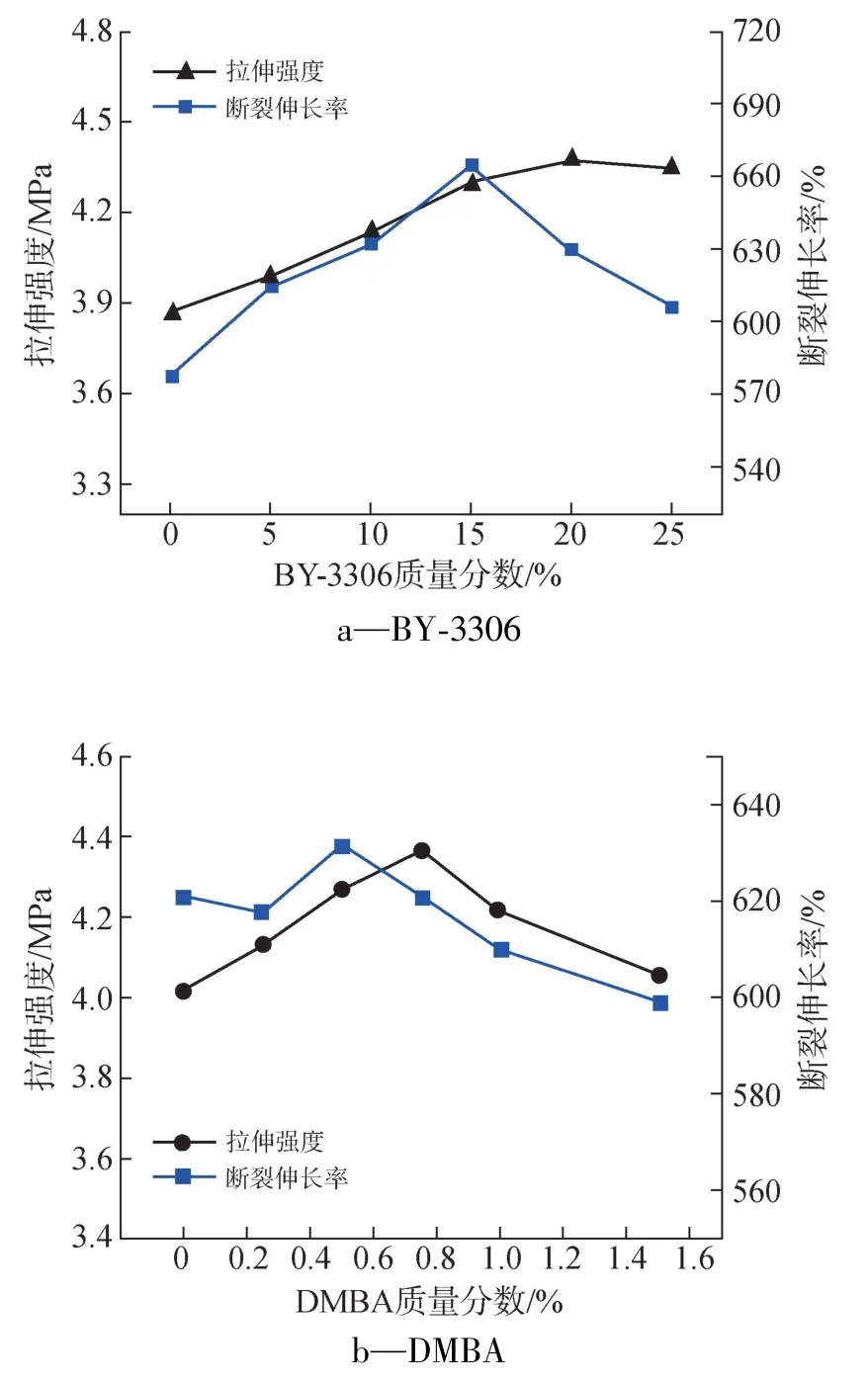

采用BY-3306 和DMBA 作为乳化剂,可以促进固化剂水与防水涂料主体的相容性,提升材料的成膜性能和耐水解性能。 本研究以BY-3306 替代部分聚醚二醇DL-2000D,在保持聚醚三醇用量、NCO 质量分数4.5%和水添加量15%不变情况下,考察BY-3306和DMBA 用量对材料性能的影响,见图3。

图3 不同亲水扩链剂对材料性能的影响

如图3 所示,添加BY-3306 或DMBA 到一定程度,材料性能提升。 这是因为BY-3306 和DMBA 两者分子量较小,使预聚体中硬段比例上升,极性基团数量增加,形成链间氢键交联,材料拉伸强度增加。侧链接枝基团的空间作用,有助于分子链的自由移动,少量添加时促进断裂伸长率提高;进一步添加,则导致交联密度增加,拉伸强度增加,断裂伸长率降低。 此外磺酸基聚酯多元醇有一定自乳化作用,可提升与水的相容性和分散性,材料的整体性能提高。 经测试表明,BY-3306 替代DL-2000D 质量的15%或DMBA 在体系中的质量分数为0.8%时,材料性能最佳,拉伸强度可达4.30 MPa,断裂伸长率约为665%。

2.5 偶联剂对涂膜粘结性能影响

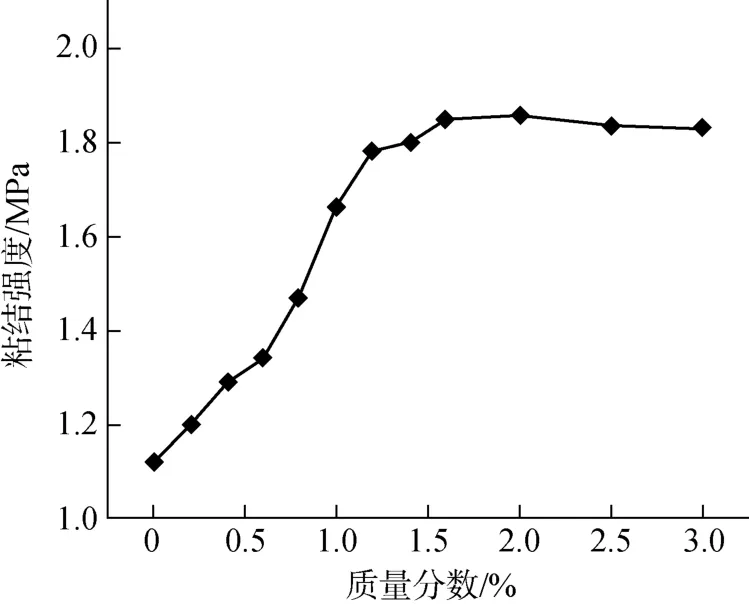

本研究除了通过添加亲水性聚酯二醇BY-3306或扩链剂DMBA 来提升与水的相容性以外,同时添加了硅烷偶联剂KH570 来增加聚氨酯防水涂料和混凝土基面的相互作用。 图4 为硅烷偶联剂对材料性能的影响。

图4 硅烷偶联剂对涂料性能的影响

由图4 可知,材料的粘结强度随硅烷偶联剂用量的增加而增加,当偶联剂质量分数大于1.2%后趋于平稳。 继续添加至质量分数1.5%以上时,材料粘结强度无明显提升,达到1.8 MPa 左右。

2.6 综合性能

综合上述试验结果,控制预聚体中NCO 质量分数为4.5%,当聚醚三醇占聚醚混合物质量分数的10%、BY-3306 占聚醚二醇DL-2000D 质量的15%或DMBA 在体系中的质量分数为0.8%、硅酸盐水泥和硅烷偶联剂质量分数分别为8%和1.2%时,与15%的水反应固化后,聚氨酯防水涂料性能最佳,可达到GB/T 19250—2013«聚氨酯防水涂料»中Ⅰ型产品的性能水平,结果见表3。

表3 水固化聚氨酯防水涂料测试结果

由表3 可见,涂料拉伸强度和断裂伸长率分别可达4.27 MPa 和678%,其他性能也符合要求。

3 结论

(1) 以水为扩链固化剂且添加量在15%时,成功合成绿色环保的聚氨酯防水涂料。

(2) 加入气体吸收剂硅酸盐水泥,对材料的整体性能提升明显。 其添加量在8%时,材料性能最佳。

(3) 当聚醚三醇占聚醚混合物质量分数10%、BY-3306 替代聚醚二醇DL-2000D 质量的15%或DMBA 在体系中的质量分数为0.8%,硅酸盐水泥和硅烷偶联剂质量分数分别为8%和1.2%时,得到的防水涂料拉伸强度可达4.27 MPa,断裂伸长率为678%,撕裂强度为24.57 N/mm。