Fe-Co/LDHs 催化剂的制备及催化氧化含硫废碱液

2024-03-15刘宝旗金竹胜徐灿张歌珊袁军

刘宝旗, 金竹胜, 徐灿, 张歌珊*, 袁军*

(1.中海石油舟山石化有限公司, 浙江 舟山 316000;2.武汉工程大学化学与环境工程学院, 湖北 武汉 430205)

乙烯制备过程会产生大量酸性气体如H2S、CO2等,须用强碱液去除这些气体,由此产生含有机硫、无机硫、Na2CO3、烃类及剩余碱等物质的含硫废碱液。 含硫废碱液呈碱性,并含有大量硫化物,直接排放会对环境造成危害[1-2]。 乙烯碱洗含硫废液脱硫的主要处理方法有中和法[3-4]、氧化法[5-11]、沉淀法[12-14]、生物法[15-16]和综合利用法等[17-18],几种方法各有优缺点。 其中,中和法会释放大量热量且腐蚀设备,并释放有害气体;沉淀法对S2-和生化需氧量(COD)的去除效果较好,但会产生大量固体废物并且消耗大量沉淀剂;生物法处理含硫废碱液效果好, 但处理条件苛刻,占地面积大;综合利用法需要乙烯生产企业周边存在相应以废治废的工厂,并且设备成本高,经济效益较低。 近年来,通过将废碱液中的硫离子氧化为高价含硫盐以去除硫离子,同时降低废碱液COD 的氧化法逐渐受到人们的青睐。 其中,由于反应条件温和、氧化剂(空气)成本低、脱硫效率高,空气催化氧化法[19-21]已经作为含硫废碱液脱硫的主要处理手段受到广泛应用。 但现有的氧化脱硫催化剂为铁盐、 锰盐为主的均相催化剂,具有催化剂流失、硫化物污泥量大、锰离子二次污染、处理能力较低(硫离子浓度<0.3%)等问题。随着生产力的提高,含硫废碱液中硫离子的浓度与COD 不断升高,现有脱硫催化剂已无法有效处理高浓度含硫废碱液。 因此,开发能够重复利用,高活性脱硫催化剂尤为重要。

近年来很多研究致力于开发廉价、 高效、可回收利用的非均相催化剂,但应用于催化氧化脱硫的研究并不多,尤其是针对高浓度含硫废碱液的研究。Nhi 等[19]制备了Mn-Co-Cr/聚乙烯棒非均相催化剂用于60 ℃下催化氧气处理1000 mg/L硫化钠模拟含硫废水,3 h 后硫离子的去除率可达90%。 郭二亮等[20]制备了一种锰铁铜复合氧化物催化剂并以γ-Al2O3为载体, 在25 ℃下处理1000 mg/L 的Na2S 模拟废水, 曝气脱硫3 h 后的脱硫率约为91.3%。以上催化剂的脱硫效果较好,但处理的含硫废水浓度较低,无法处理高浓度含硫废水。 曹宝升[21]利用Fe2O3/MgO 非均相催化剂进行脱硫处理,确定了催化剂用量按脱硫剂中Fe与废水中硫化物的摩尔比为1.144:1 添加,催化剂中Fe2O3的最优负载量为12.5%, 在25 ℃下反应1 h 后的含硫废水浓度从0.2%下降至0.04%,脱硫率达到约80%。

另一方面,水滑石类化合物(比如水铝钙石)又称为层状双氢氧化物 (layered double hydroxides,简称LDHs),是一种具有可调控性的层状双金属氢氧化物负载材料,其特殊的层状结构使其具有层间阴离子的可交换性、板层元素组成多变性和孔径可调变性,可作为新型功能材料和催化剂载体,应用前景广泛[22-23]。 LDHs 作为催化剂载体,比表面积大,同时本身作为氢氧化物具有耐碱性,非常适合用于制备处理含硫废碱液的非均相催化剂。

本研究以LDHs 为催化剂载体,FeSO4·7H2O和CoSO4·7H2O 为前驱体制备了一种Fe-Co 复合氧化物非均相催化剂(Fe-Co/LDHs),在常温常压下催化氧化处理模拟含硫废水与实际含硫废水,研究该催化剂对含硫废碱液的脱硫效果和回收使用性能。

1 实验部分

1.1 材料与仪器

九水合硫化钠、七水合硫酸亚铁、七水合硫酸钴、水铝钙石、氢氧化钠、碘、碘化钾、淀粉、浓盐酸,均为AR,国药集团化学试剂有限公司。

1.2 含硫废水来源

模拟废水由九水合硫化钠和氢氧化钠配制,硫离子浓度为6000 mg/L, 含硫废水由武汉某石化企业提供,初始硫离子浓度约为6000 mg/L。

1.3 Fe-Co/LDHs 的制备

称取七水合硫酸亚铁、七水合硫酸钴为前驱体放入烧杯,混合后加去离子水搅拌溶解,对应浓度的金属盐溶液为浸渍液。 称取对应质量的水铝钙石至烧杯并加去离子水搅拌,将上述七水合硫酸亚铁与七水合硫酸钴混合溶液倒入水铝钙石的烧杯中, 混合液用适量氢氧化钠调pH 至10左右,再继续搅拌30 min,然后静置2 h,室温抽滤混合液,并水洗至滤液pH 至7 左右,将滤饼置于烘箱(105 ℃)内鼓风干燥5 h,取出研磨均匀后置于马弗炉中(升温速率为10 ℃/min),500 ℃下焙烧5 h, 制得Fe-Co 总含量为20%的负载型催化剂。

1.4 脱硫效果的评价

取500 mL 模拟废水加入1000 mL 量筒中,添加5 g 催化剂,利用磁力搅拌混合反应体系,气泡石悬挂于量筒内中下部保证气体与液体充分接触,曝气量为2 L/min,量筒口以橡胶塞密封同时连接冷凝管回流,水浴保证体系恒温75 ℃。 每隔30 min 取样, 使用《水质硫化物的测定碘量法》(HJ/T 60—2000) 间接测定溶液中S2-浓度,利用式(1)计算脱硫反应的脱硫率(特定反应时间后硫离子的转化率)对催化剂的活性进行评价。

式(1)中:C1为反应初始硫离子的浓度,mg/L;C2为反应过程中硫离子的浓度,mg/L。

1.5 催化剂表征

催化剂比表面积及孔径分布采用美国麦克默瑞提克ASAP 2020 HD88 系列快速比表面与孔隙度分析仪进行表征。 催化剂形貌分析通过日本日立冷场发射扫描电镜Regulus 8100 进行分析。催化剂采用X 射线衍射仪(德国布鲁克AXS 有限公司D8-Focus 型多晶粉末衍射仪)分析其晶体结构,衍射耙极为Cu 靶,Ka 射线(λ=0.154 nm),扫描范围(2θ)为5°~90°,扫描速率为4°/min。

2 结果与讨论

2.1 Fe-Co/LDHs 催化剂的表征

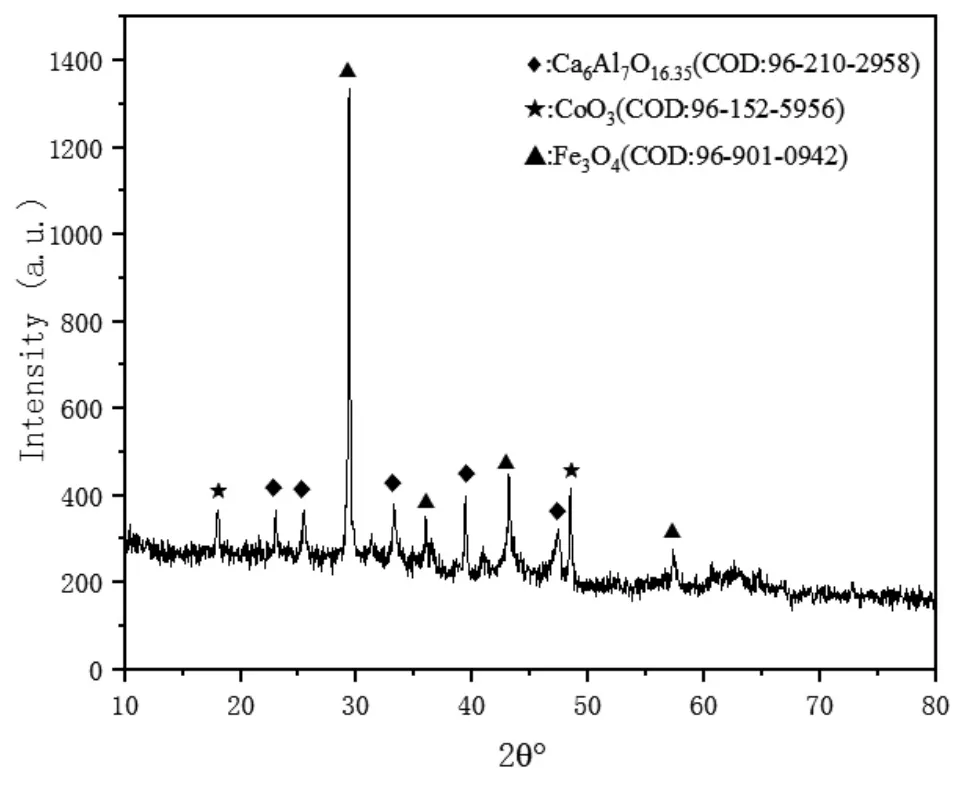

图1 为负载型催化剂的XRD 谱图,从图1 可以看出,2θ=23.5°、33.4°、41.2°、46.7°处的衍射峰为水铝钙石的特征衍射峰, 对应载体Ca6Al7O16.35的(031)、(042)、(152)、(253)晶面;2θ=17.9°和46.1°处的衍射峰为CoO3的特征峰, 对应钴氧化物CoO3的(110)和(211)晶面;2θ=30.6°、36.0°、43.8°和57.9°处的峰为Fe3O4的特征峰,对应铁氧化物Fe3O4的(022)、(131)、(040)、(151)晶面。 根据以上结果可以判断,焙烧后形成的Fe-Co 复合氧化物催化剂的活性组分为Fe3O4和CoO3, 载体水铝钙石转化为复合氧化物Ca6Al7O16.35。

图1 Fe-Co 复合氧化物催化剂的XRD 谱图

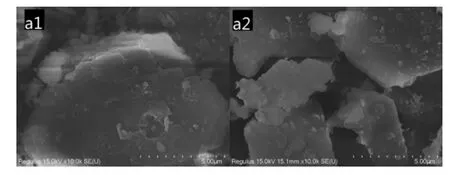

图2分别为水铝钙石载体焙烧后和Fe-Co复合氧化物催化剂的SEM 图。 从图2(a1)可以看出,焙烧后的水铝钙石载体仍保持有层状结构且表面较光滑,而负载催化剂后的水铝钙石较负载前有细小絮状物黏附在载体表面,见图2(a2),这一现象说明活性组分Fe3O4和CoO3成功负载到了载体上,并且分散度较好。

图2 水铝钙石载体(a1)和Fe-Co(a2)复合氧化物催化剂的SEM 图

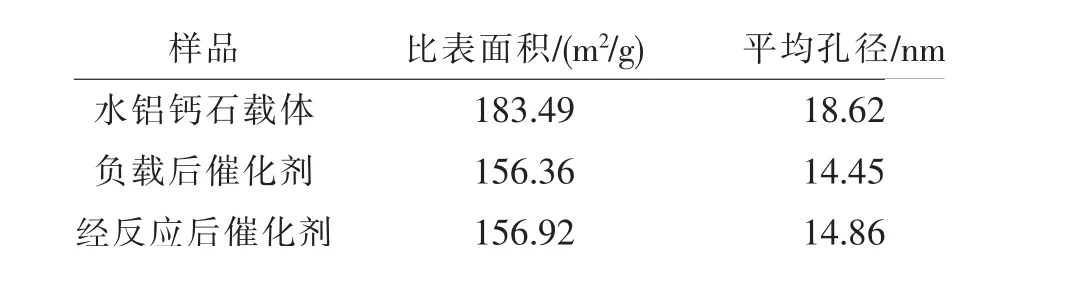

表1 为水铝钙石载体、 负载后催化剂和经5次循环催化反应后催化剂的比表面积及平均孔径。 相对于单纯载体,负载铁钴氧化物后的催化剂本身比表面积和孔径均有所降低,侧面说明活性组分Fe3O4和CoO3成功负载到载体孔道内部和表面。 而经过数次循环使用后的催化剂吸附孔径及比表面积均略微增大,表明催化剂长期使用时会出现活性组分微量流失的情况,也表明该催化剂经多次循环使用后表面特性没有大的改变,体现了催化剂良好的循环使用性。

表1 不同结构聚碳酸酯薄膜的性能

2.2 制备条件对催化剂Fe-Co/LDHs 催化性能的影响

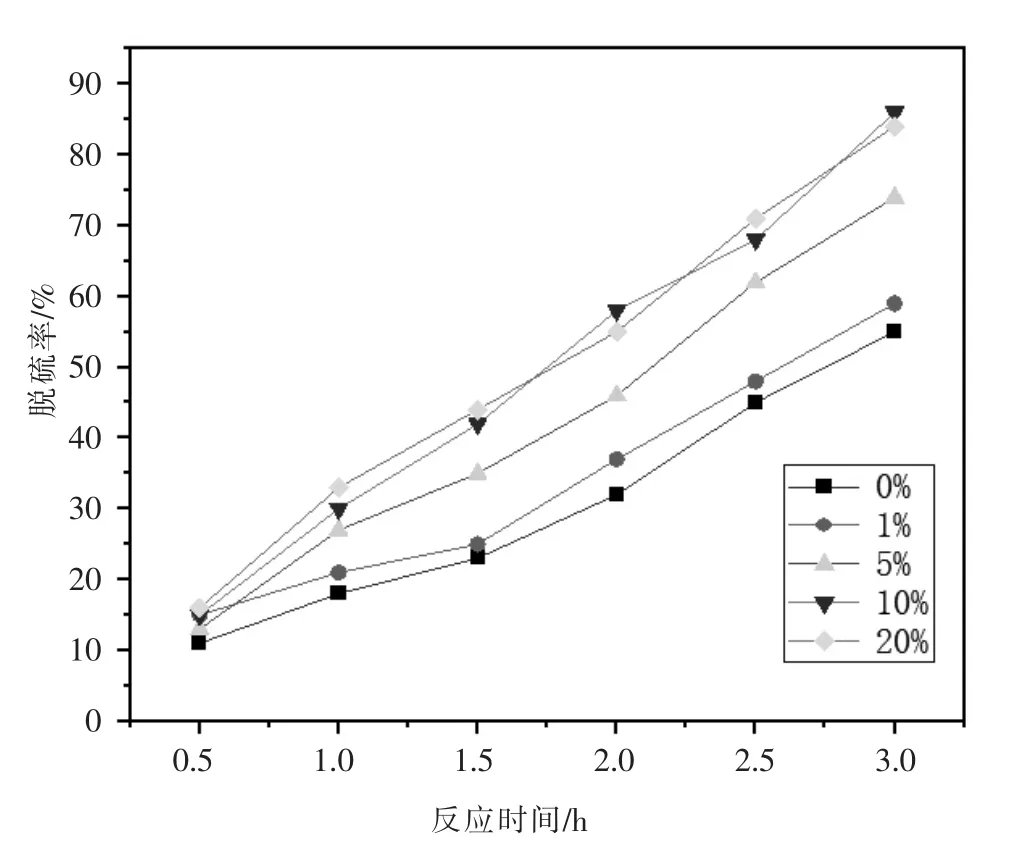

为了克服单金属催化剂存在的潜在问题,合理设计合成双金属乃至多金属催化剂已经被认为是优化催化剂活性的有效途径, 本研究选用氧化还原性能优异的钴元素对传统的铁氧化物脱硫催化剂进行掺杂处理, 在保持金属总添加量不变的情况下对比不同掺杂比例对脱硫效率的影响(图3)。相对于未掺杂的纯铁氧化物催化剂的3 h 脱硫率为55.3%而言,掺杂后脱硫率随掺杂率增大均得到了一定的提升, 而且随着掺杂比例逐渐升高,脱硫率提升逐渐变慢,当掺杂率大于10%后脱硫率未再明显提高, 故本实验确定10%的掺杂率为最佳掺杂率,3 h 脱硫率可达84.5%。

图3 钴掺杂率对脱硫率的影响

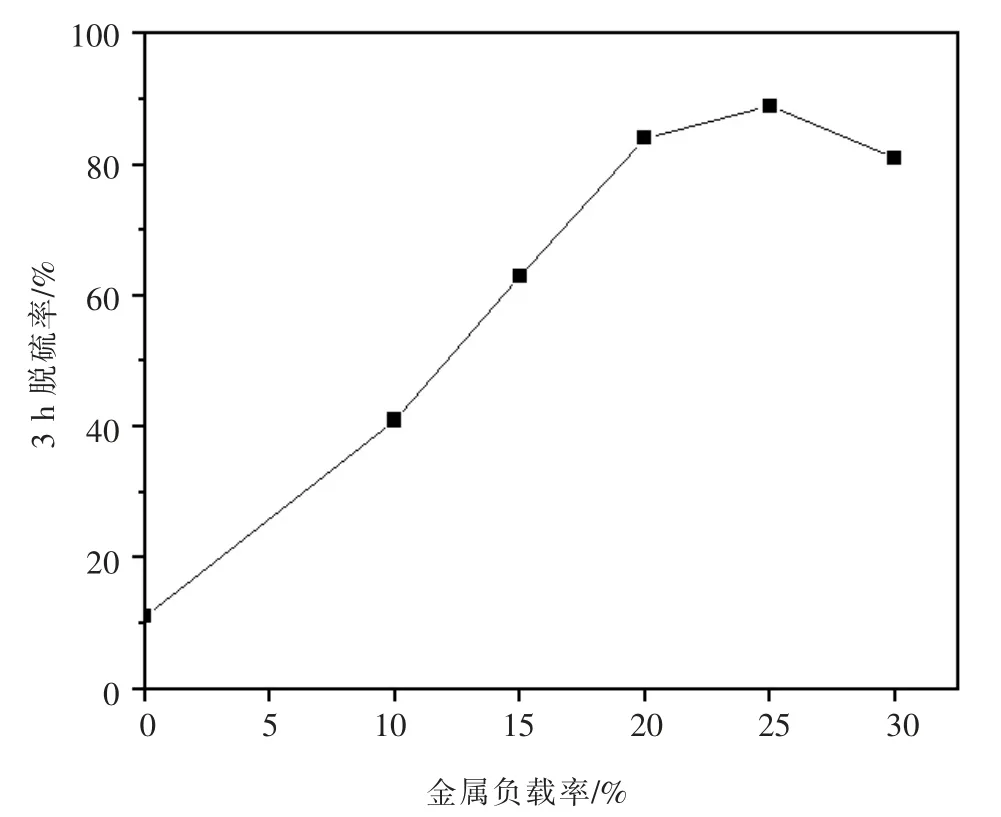

为探讨总金属负载量对脱硫率的影响,研究金属负载量分别为0%、10%、15%、20%、25%及30%时催化剂对脱硫率的影响。 图4 对比了这些催化剂反应3 h 后的脱硫率, 可以看出随着金属负载率的提高, 催化剂的脱硫效果也随之升高,25%的金属负载率脱硫活性最高,3 h 的脱硫率为89.1%。 而进一步提升金属负载率,脱硫效率反而开始下降,推测金属负载已达到饱和,过高的金属负载量会导致载体孔道内部被堵塞或活性物质团聚于载体表面,降低催化剂活性位点与反应液的接触面积,使催化效率降低。

图4 金属负载率对脱硫率的影响

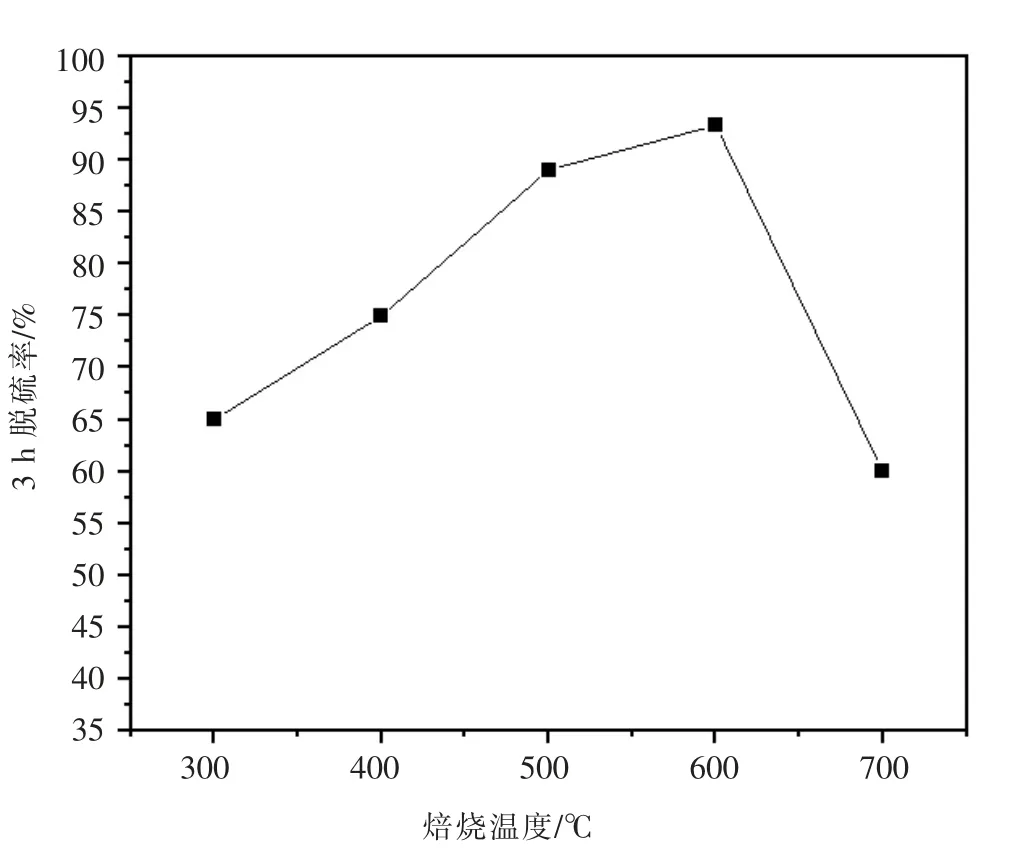

对于金属氧化物催化剂,不同焙烧温度下产生的金属氧化物晶形、粒径、分散度等均有不同;而对于部分载体来说, 焙烧可以增大比表面积,让负载在载体内部的催化剂分散均匀,结构更稳定。将浸渍处理后的催化剂分别在300 ℃、400 ℃、500 ℃、600 ℃和700 ℃五组不同的温度下进行焙烧,比较了焙烧温度对脱硫率的影响(图5)。结果发现,在较低温度下随焙烧温度的增加,催化剂3 h 的脱硫率逐渐增加;当焙烧温度为600 ℃时,3 h 脱硫率可达93.4%,高于较低焙烧温度下的催化效率。 此结果一方面归结于焙烧温度较低时活性组分未完全转化为氧化物,另一方面是由于载体水铝钙石本身具有热分解性,高温下层间水与结晶水将失去,其层间距与孔径会随温度的升高而增大,使比表面积增大,活性位点分布更均匀。但随着焙烧温度进一步提高,水铝钙石的层状结构被破坏,孔道坍塌,造成比表面积缩小,氧化物催化剂也随之烧结发生团聚现象,不利于催化反应的进行。

图5 焙烧温度对脱硫率的影响

2.3 反应条件对Fe-Co/LDHs 催化性能的影响

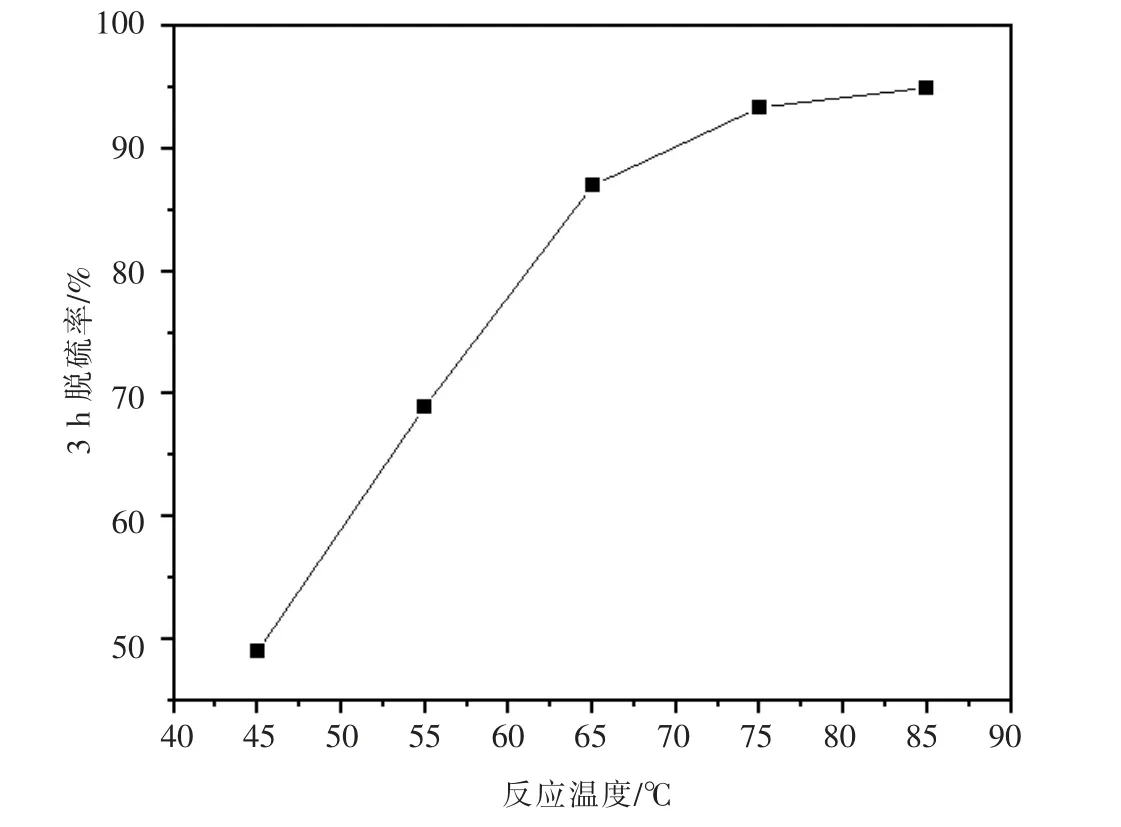

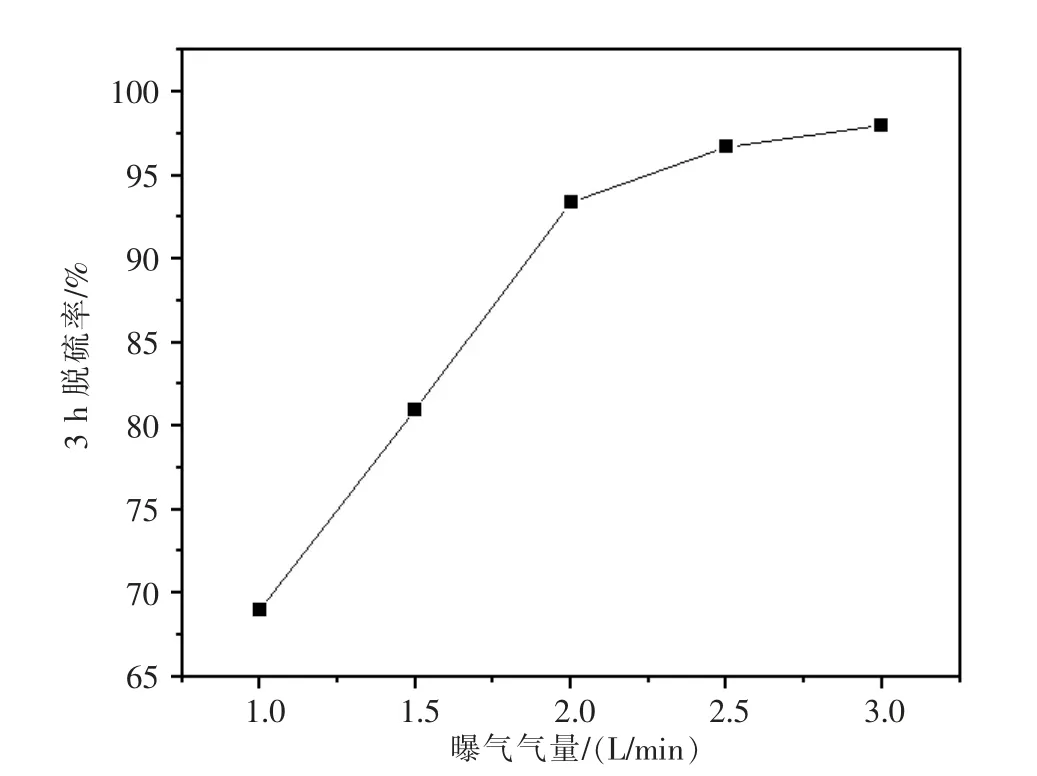

图6、 图7分别为反应温度和曝气量对催化性能的影响。 由图6 可知,随反应温度的上升,脱硫率逐渐提升;由图7 可知,曝气量提高有利于脱硫反应的进行。 分析催化氧化反应机理可以发现, 这是由于该脱硫反应为吸热的氧化反应,高温有利于反应进行,而曝气量则直接影响反应所需氧化剂的含量,因此反应速度随温度和曝气量上升而上升;而由于水中溶解氧的含量随温度升高而降低,且水中溶解氧的量存在上限,因此反应温度和曝气量也不能过高。 考虑到工厂实际生产情况及处理成本,本实验筛选得出最优的反应温度为75 ℃、曝气量为2.5 L/min,此时3 h 脱硫率可达到96.7%,且反应条件较温和,适合工厂实际使用。

图6 反应温度对催化性能的影响

图7 曝气量对催化性能的影响

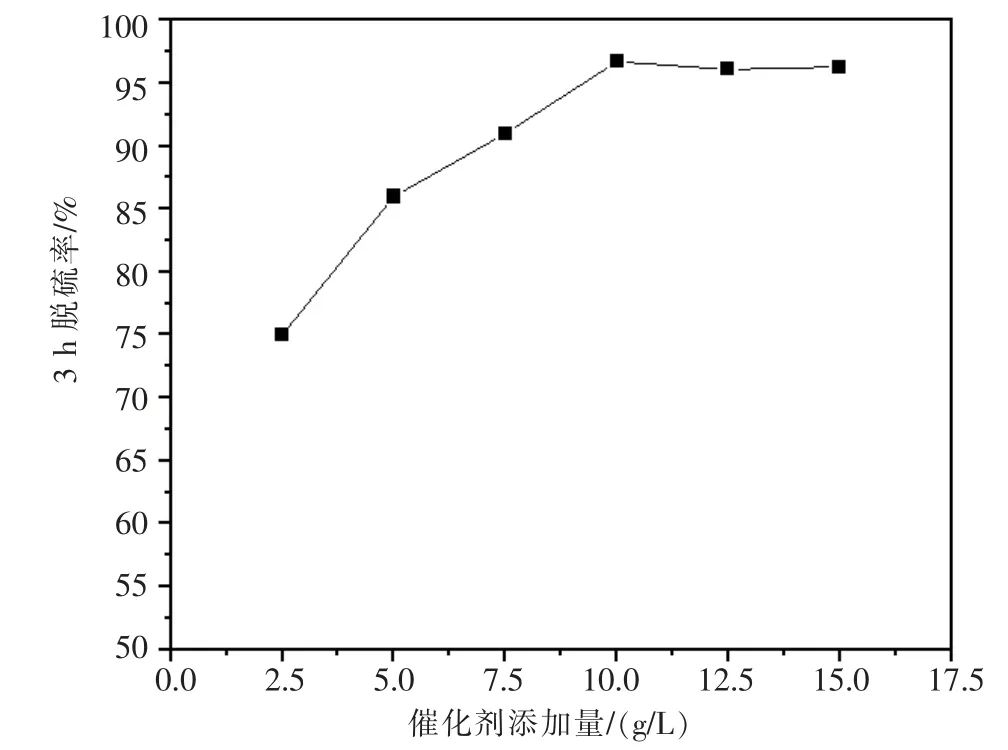

图8为催化剂添加量对催化性能的影响,在每升废水中添加10 g 催化剂时催化效果最好,3 h脱硫率为96.7%, 而当催化剂添加量过高时催化性能未再明显提高。 推测对于催化氧化反应而言,废水中溶解氧已近乎饱和,受氧化剂浓度和初始硫离子浓度影响,催化剂浓度过高时催化效率不会再明显增大。

图8 催化剂添加量对催化性能的影响

2.4 实际脱硫反应下Fe-Co/LDHs 的催化性能

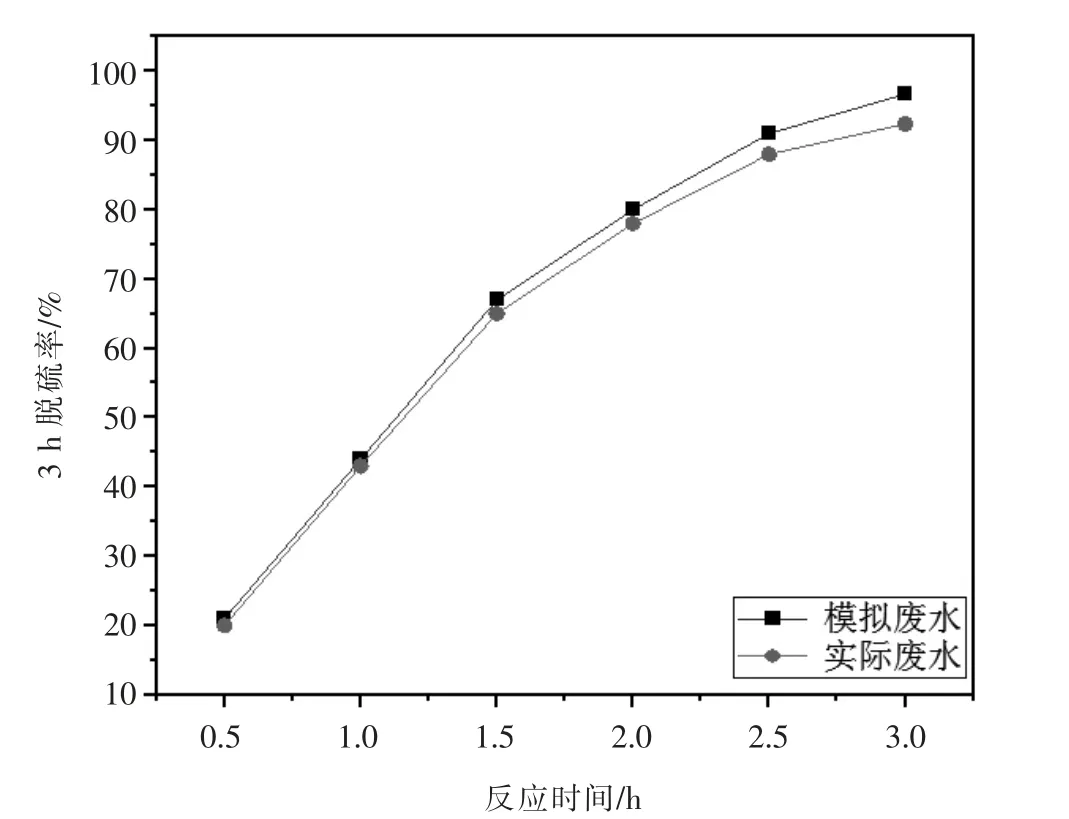

研究了催化剂对实际废水和模拟废水的处理效果(图9)。 实际废水和模拟废水中硫离子浓度均为6000 mg/L,反应条件为优化后的条件,反应前过滤除去实际含硫废水中的沉淀和漂浮物。由反应结果可知,Fe-Co/LDHs 催化剂处理实际废水的3 h 脱硫率为92.4%, 与模拟废水的效果相近,均有较好的处理效果。 相比于模拟废水,实际废水中含有部分其他有机物和杂质能占据活性位点进行反应, 对催化氧化脱硫效果造成影响。不同生产时间段和不同公司产生的含硫废水组成有所不同,因此也会影响催化剂脱硫效果。测试了不同硫离子浓度对催化剂脱硫效果的影响,选用3000 mg/L、6000 mg/L、12000 mg/L、18000 mg/L及24000 mg/L 五种不同浓度的模拟含硫废水,每6000 mg/L 硫离子的废水添加10 g/L 催化剂,脱硫实验结果对比见图10。 当硫离子浓度小于18000 mg/L 时,随硫离子浓度增大而等比增大催化剂添加量时,脱硫效率相近,均可达到3 h 脱硫率大于95.0%, 但仍可见随浓度的提高脱硫率略有下降;当硫离子浓度达到24000 mg/L 时,脱硫效率出现了较大的下滑,3 h 脱硫率仅为85.5%。相比于均相催化剂添加量通常越高越好,负载型氧化物催化剂的添加量增加会导致反应体系的固含量增大,影响曝气效果及反应效率。 同时过高浓度的硫离子也会占据催化剂上的活性位点,干扰氧气与催化剂的接触,影响催化反应效果。

图9 催化剂对实际废水和模拟废水的处理效果

图10 催化剂对不同起始浓度含硫废水处理效果

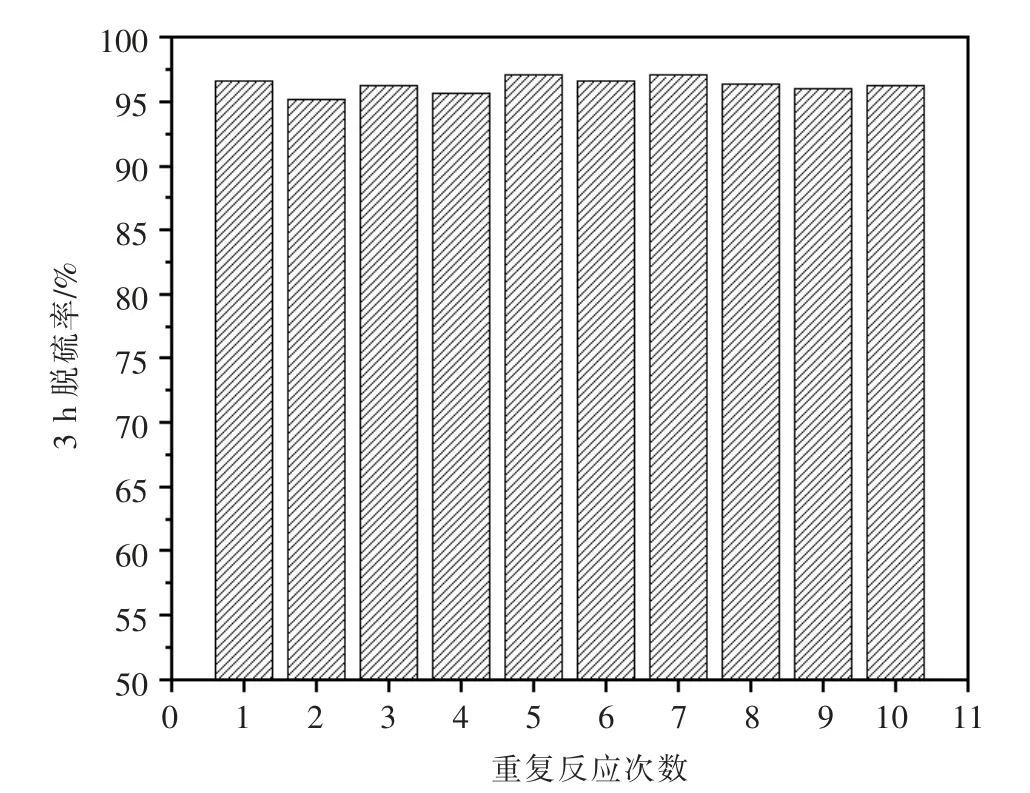

图11 呈现了催化剂的重复回收使用效果。在一次反应完成后, 将催化剂过滤分离并烘干后,再次投入新的反应液中进行催化反应,共循环10 次,记录每次反应3 h 时的脱硫率。 经过10次反应,催化剂的催化效果并无明显变化,反应10 次3 h 脱硫率的平均值为96.4%, 与初次催化反应的效果区别不大,说明合成的催化剂在反应液中可稳定存在,不会出现活性组分脱附和中毒的现象,具备实际使用的前景。

图11 催化剂重复回收使用效果

3 结论

(1)以水铝钙石为载体,采用浸渍法负载铁离子和钴离子,并经合适温度焙烧制得负载型金属氧化物催化剂Fe-Co/LDHs,表征确定了催化剂的层状结构,活性组分负载于载体表面和层间。

(2) 对催化剂制备条件和反应条件进行优化,铁钴复合催化剂中铁钴摩尔比n(Fe):n(Co)=9:1、总金属负载率为25%及焙烧温度为600 ℃时制得的催化剂效果最好; 每升6000 mg/L 硫离子浓度的含硫废水添加10 g 催化剂,75 ℃下曝气量为2.5 L/min 时效果最佳,反应3 h 脱硫率可达到96.7%。

(3)对实际含硫废水和高浓度模拟含硫废水进行催化脱硫处理, 18000 mg/L 以下的硫离子浓度均可保证95%以上的脱硫效果;循环回收使用10 次后催化剂仍可保持96.4%的3 h 脱硫率,性质稳定,具备应用前景。