土岩地层深基坑悬挂咬合桩支护体系关键施工技术

2024-03-15李光强刘阳

李光强 刘阳

中铁四局集团第二工程有限公司 江苏 苏州 215000

1 引言

咬合桩具有止水帷幕和基坑支护的双重作用,目前在地铁工程深基坑支护中应用较广,多数适用于软弱土层和富水砂层的基坑,常采用软咬合的方式成桩。在土岩结合的复合地层中,嵌岩部分施工周期较长,施工难度较大,成本较高,嵌岩咬合桩施工难道较高[1]。

本文以宁波轨道交通2号线红联站B号基坑围护体系为研究对象,在土岩复合地层采用咬合桩作为支护体系。通过对施工工艺要点进行分析,对开挖过中咬合桩的实际变形量进行研究,进一步优化嵌岩咬合桩建议。

2 工程概况

2.1 车站设计

红联站为2号线与6号线“T”字型换乘车站,其中2号线为地下两层、两柱三跨岛式车站,划分为A和B两个基坑组织施工。其中B基坑标准段宽约21.2~22.5m,深约17.29~17.72m,端头井宽约26.5m,深约19.18m,基坑总长221.22m。咬合桩主要通过桩间咬合来保证基坑形成封闭的整体,采用Φ1000@750,咬合面为250mm,桩长14.5~29.5m,嵌入岩层深度随岩层变化而变化,需保证嵌入中等风化岩层不少于3.5m,局部形成悬挂支护体系,考虑软土基坑变形的特点,咬合桩均采用配筋设计,采用硬咬合法施工。

2.2 工程地质

红联站从上向下所揭示的地层依次为杂填土、淤泥、黏质粉土、淤泥质黏土、粉质黏土、黏土、粉砂、砾砂、块石、全风化、强风化、中等风化晶屑玻屑熔结凝灰岩凝灰岩。基坑挖深范围内以淤泥、淤泥质黏土为主,宁波软土具有天然含水量高,压缩性高、触变性强、流变性强、强度低,透水性低等特点。同时B号基坑内存在约2.3万方岩石,呈现出基坑两端低中间高,东侧高西侧低的特点,本工程咬合桩全部嵌入中等风化晶屑玻屑熔结凝灰岩,岩质坚硬,岩体较完整。

2.3 水文地质

场地浅层承压水,主要赋存于黏质粉土中,含水层呈透镜体状,分布不连续,含水层厚度较小,渗透系数介于5.714~6.87×10-4cm/s。主要承压水赋存于细砂、砾砂中,透水性好,渗透系数约8.19~8.89×10-4cm/s,水量丰富。

第Ⅱ层孔隙承压水赋存于⑩2b层块石中,主要由块石、碎石、砾等组成;粒径大小一般为20-40cm,含量约70%。⑩2b层透水性好,渗透系数约1.29~1.39×10-3cm/s,水量丰富,水位埋深为0.9m,相应标高为2.36m。

2.4 周边环境

基坑周边建筑物密集,东侧距离小港广播电视站距基坑只有4.5m,西侧均是江南新村小区,建筑物年度久远,现场陈旧,场地周边地下管线种类众多,且分布密集,距离基坑较近,西侧5m处为渡口路。

3 基坑支护体系选择

基坑开挖范围内上部存在大量的高含水率、高压缩性、承载力低、流变性强淤泥质软土,基坑内下部存在大量块石、全风化、强风化、中风化岩层,典型的上软下硬土岩复合地层基坑。基坑软土方开挖过程中,改变了原状土体的受力状态,由于软土的流变性、触变性和低强度特性可能产生塌方的风险。

块石层渗漏量大,全风化岩遇水易软化,开挖过程中若不采取相应措施极易失稳,防止因地下水渗入基坑而造成渗流破坏或坑壁坍塌,为防止邻近建(构)筑物因地下水位急剧下降致使沉降超过允许值,需采取相应的截水措施,将地下水阻隔在基坑范围之外。但若采取常规的深层搅拌、桩间旋喷等措施,难于在岩层中形成有效的止水帷幕,极易出现失误和渗漏水情况,结合地层特征,从安全性和经济性,综合比选东侧采用咬合桩止水及支护形式。

咬合桩刚度大,作为围护结构能有效抵挡基坑外侧水土压力,桩之间咬合紧密,能充分发挥止水作用,且比连续墙更经济,因此本项目采用咬合式排桩作为围护结构兼止水帷幕。

考虑岩层起伏比较大,咬合桩嵌入中风化岩层不小于3.5m,形成悬挂的吊脚桩,桩脚处设置锚索固定,桩脚处预留1.5m开挖平台,避免后期基坑岩层开挖对锁脚处岩层破损扰动。为避免对周边原有建筑物基础的扰动,该基坑支护设计安全等级为一级,锁脚桩以上采用混凝土支撑,以下采用钢支撑,具体支护形式见图1。

图1 基坑支护典型剖面图

4 咬合桩施工

4.1 主要设备配置

本工程是典型土岩复合地层,岩层具有强度高,深度长的特点,因此选择DTR2106H液压全回转钻机配合宝峨280旋挖钻机。全回转钻机主要软土及全风化和强风化土层钻进,采用120t履带起重机配合冲抓斗取土。旋挖钻机主要在中风化岩层钻进引孔,为全回转钻机创造临空面,破碎岩层,加快全回转钻在中风化岩层钻进速度,同时解决抓取岩层难题。

4.2 施工工艺流程

施工流程具体如下:桩位定位→导墙施工→全回转钻机就位→压入首节套管→钻进、抓土(至强风化岩层)→旋挖钻引孔至设计标高→全回转钻机钻进→清孔、检测成孔质量→吊放钢筋笼→吊放导管、灌注混凝土→拔出套管→钻机移位。

4.3 导墙施工

在桩顶设置C30钢筋混凝土导墙,厚度为30cm,高出地面10cm。其主要功能是桩位定位、控制桩底标高、承载力,为全回转钻机施工平整基层,并提供反力作用,同时导墙内部的沟槽还用于限制泥水外流,保证工地文明施工等。导墙内部根据咬合桩桩型设置钢质月牙型芯模,直径比套管直径大2cm,以提高钻孔咬合桩孔的定位精度和稳定性,为后期咬合桩准确咬合提供导向作用。导墙强调达到75%以上,拆除模板,内部设置方木支撑,防止变形,并在导墙上标识出桩号[2]。

4.4 咬合桩施工

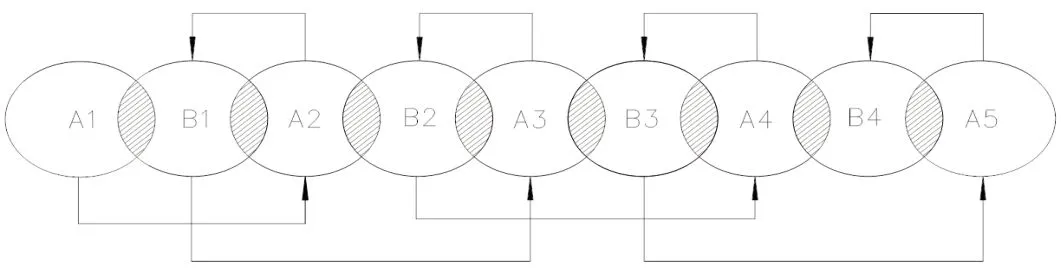

钻孔咬合桩桩的排列方式一般为A桩和B桩间隔布置,施工顺序为:A1→A2→B1→A3→B2→……(见图2),A型桩与B型桩彼此咬合形成封闭的钢筋混凝土桩墙,起到挡土与止水的作用。考虑嵌岩施工时间较长,A和B桩均采用钢筋混凝土,B桩要待A桩混凝土终凝后方可切割咬合。

图2 咬合桩施工顺序图

4.5 钻进成孔

4.5.1 非嵌岩段钻进成孔

导墙达到设计强度后,根据导墙上桩位标识点,安装全回转钻机,在钻机就位后,根据岩层埋设深度,先压入一节6m底部配置合金刀头套管,套管的垂直度校核完成后下压套管,然后用抓斗从套管内取土,边取土边下压套管,保持套管底口超前于取土面且深度不小于2.5 m,非嵌岩段采用低压慢速压入,并及时进行纠偏。

首节套管入土后,在钻机平台顶部预留至少1m,以方便后续套管连接。后期套管要根据岩层埋深配置3~6m短节套管。安装合格后,继续压入,施工过程中持续观测垂直度,及时进行纠偏,重复上述步骤,直到套管嵌入岩层面。

4.5.2 嵌岩段钻进成孔

本工程全风化和强风化岩层厚度薄,强度低的特点,适当提高全回转钻机压力进行压入,待穿过强风化岩层后,压力明显增大后,适当进入中风化岩层后停止压入,采用履带起重机吊离全回转钻机,采用旋挖钻机在套管内进行引孔钻机,旋挖钻机钻至设计桩低标高后,检查孔深,满足要求后,旋挖钻机撤离,再次吊装全回转钻机就位,继续压入套管,通过逐步提高压力和转速,过程中不断抓取切削破碎的岩层,至到设计标高,对成桩质量进行检查,合格后及时吊装钢筋灌注混凝土。

4.6 钢筋笼加工、安装

钢筋均采用数控设备自动化进行切割、车丝、打磨一体化成型,以提高钢筋直螺纹车丝质量。钢筋笼整体制作,A型桩矩形笼,采用人工加工。B形桩圆钢筋笼箍筋采用滚笼机将螺旋箍筋缠绕在笼身上,人工配合点焊固定,提高钢筋笼整体质量。检验合格后,采用120T履带起重机整体吊装至孔内,吊装过程中两侧焊接U型定位钢筋,确保钢筋笼入孔位置准确,避免施工圆形桩时损伤矩形笼主筋[3]。

4.7 混凝土灌注

混凝土灌注采用导管法,将混凝土倒入吊斗内,再用120t履带起重机将吊斗内混凝土倒入导管顶部的漏斗内。浇筑开始后,随时计算混凝土灌注量及导管埋深,确保导管底端埋在混凝土面以下2~4m,混凝土超灌不少于0.5m,混凝土灌注要保障连续。套管和导管的拆除应与混凝土灌入量匹配。为避免钢筋笼上浮,混凝土初凝前,套管应缓慢旋转提升拔出。

5 施工关键技术

5.1 桩的垂直度控制

根据设计要求,咬合桩的垂直度允许偏差为3%,本工程咬合桩均采用配筋设计,保护层70mm,施工过程中,应严格控制孔位误差和桩的垂直度,确保桩间有足够的咬合量,防止“劈叉”,同时防止套管切割到钢筋,对套管刀具的损伤,同时降低咬合桩抗剪能力。咬合桩施工前,对成品套管进行检查,套管垂直度总体偏差应控制在1%~2%,应检查每一节套管的垂直度并进行校正,合格后方可使用。

全回转钻机安置到位后,通过液压支座调整使钻机成水平状,钢套管在下压施工过程中采用铅垂法对垂直度检测,将铅垂设置两个垂直方向,侵入机油桶防止晃动,观测点要远离成桩点,避免震动影响,垂直度满足要求方可继续施工。

5.2 嵌岩施工

车站主体围护结构设计嵌岩咬合桩201根,桩径1000mm,间距 750mm,咬合桩入中风化3.5~12.4m,施工难道大、周期长、成本高,嵌岩施工是咬合桩施工的关键。全部采用全回转套管施工,岩石的完整型和高强度,对套管损失较大,周期也较长,同时对内部岩层抓斗通过自身重力难于取出。

因此本工程采用全套管全回转钻机+旋挖钻机结合的施工方案,全回转钻机将套管穿越强风化岩层后进入中风化岩层400~600mm。然后采用旋挖钻开始引孔,旋挖钻采用直径600mm高强度合金钻头钻进,为保证垂直度,开始采用低压慢速度钻机,钻进压力控制在3~5MPa,钻进速度钻进速度0.2~0.4m/h,每钻进0.5m左右,提升钻头一次,为减少对钻头的磨损,钻进过程中,增加少量膨润土泥浆进行润滑。钻机深度超过1m后,钻进压力控制在15~20MPa,钻进速度0.1~0.2m/h, 每钻进0.6~0.8m,取除岩层,循环最终至设计桩底标高。

旋挖钻机完成后撤离,然后吊装全回转钻机继续压入套管至设计标高,旋挖钻为全回转提供一个临空面,在全回转压力和套管旋转切割作用下,岩石层极易破碎,套管也相对容易切割岩石至设计标高,破碎岩石也容易被锤式冲抓斗抓取。加快硬质岩层中施工速度,解决嵌岩是难题,大大降低成本[4]。

6 施工效果

6.1 桩体变形

在基坑开挖过程中,土压力对咬合桩的内向位移和变形都会产生影响。通过对悬挂咬合桩标准剖面桩位移监测点分析可知,桩体测斜位移监测数据单日最大变化值为0.72mm/d,从开挖至结构封闭,最大累积值为21.58mm,远远小于软土基坑变形要求,满足基坑安全要求。

6.2 止水效果及外观质量

咬合桩施工完成后,在基坑开挖过程中,经对外观质量检查可知,咬合紧密,垂直度满足要求,墙面整体呈现干燥状态,除存在局部少量湿渍,并无明细渗水现象,咬合桩整体外观质量较好,无漏筋、鼓包、侵限问题出现。

7 结论

本文以宁波轨道交通2号线红联站B号基坑车站围护结构工程为研究对象,阐述土岩地层深基坑悬挂咬合桩支护体系关键施工技术,并对开挖过程中咬合桩的实际变形量等进行研究。通过变形数据分析和基坑开挖效果,对嵌岩咬合桩可以进一步优化,嵌岩施工是本工程的一大难题,也是影响工期和成本关键点,对咬合桩A桩和B桩发挥作用不同,圆形B桩主要为受力桩,A方形桩主要为止水。圆形B桩嵌岩深度不小于3.5m控制,而A方形桩嵌入中风化岩层不少于1m进行控制,基坑安全性能得到保证,工期和经济上效果更佳。

宁波轨道交通2号线红联站B号基坑咬合桩桩用51天施工顺利完成,平均4根/d,成桩隔水效果、外观质量以及环保效果等多方面均表现良好,验证了土岩复合地层悬挂咬合桩施工工艺的可行性,为类似工程提供参考。