集装箱自动装煤控制系统研究

2024-03-14豆鹏

豆 鹏

(陕西西煤云商信息科技有限公司,陕西 西安 710000)

0 引言

煤矿是我国经济发展的重要资源。由于煤矿资源的产地和消费地不同,需要对煤矿资源进行西煤东运、北煤南调等操作。这在一定程度上促进了煤矿运输产业的兴起与发展[1]。因此,煤矿资源运输安全和煤矿资源装卸效率逐渐成为关注重点。

研究发现,铁路快速定量装车站能够提高煤炭运输过程的效率以及安全性[2]。铁路煤炭快速定量装车系统采用数字化仪表技术、高精度称量技术、现场总线技术等,提高了装车自动化水平[3]。科技发展促使铁路煤炭快速定量装车系统趋向智能化[4]。研究表明,使用自动化技术可以更好地提高工作效率[5]。基于环保要求,装运方式由原有的敞车型逐步向集装箱转型。因此,提高火车装车效率,提升装车精度,实现无人化、智能化的需求尤为迫切[6]。目前,自动化技术在列车货物装车使用中的研究较多[7]。从煤炭运输效率和运输安全的角度来看,智能化集装箱自动装煤控制系统的建立非常有必要。

合理地设计和建造集装箱自动装煤控制系统,以提高整体装车精度,已成为装车智能化领域研究者共同面临的迫切任务之一。基于此,本文设计了集装箱自动装煤控制系统,并模拟了集装箱装煤。试验结果表明:在自动装煤前半段系统工作贴近理想工作曲线,而后半段则出现偏离;模型各参数计算结果都符合要求。集装箱自动装煤控制系统可保障装煤效率和生命财产安全,对煤矿装卸工程具有重要意义。此系统在煤矿行业具有发展前景。

1 集装箱自动装煤控制系统设计

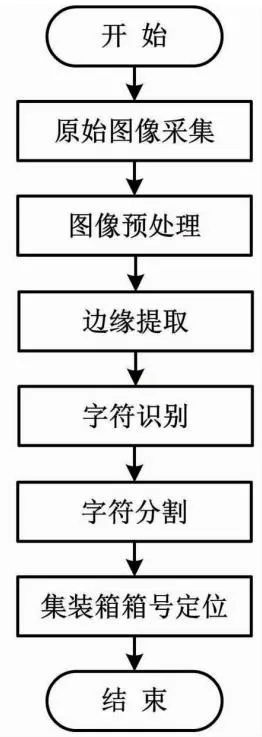

集装箱箱号识别系统设计基本检测流程如图1所示。

图1 集装箱箱号识别系统设计基本检测流程图

集装箱自动装煤控制系统由车厢定位系统、集装箱定位监测装置、集装箱箱号识别、自动配重系统、溜槽自动控制系统这5个主要控制单元配合协调工作。

①车厢定位系统。

车厢定位系统在车辆行进区间设置信标模块,实时对车厢进行检测;在装车站正下方铁路2层安装1套长度为16 m的测量型激光信号标尺装置,以实时采集数据并测量车厢位置。根据车辆行进轨迹皮带进行距离以及区域划分,从而在不同目的地设置信标系统对车厢位置进行实时监测,使系统实时了解车厢具体位置。

②集装箱定位监测装置。

虽然集装箱规格固定,但集装箱在车厢内部的位置并非固定,且1个车厢放置有2个集装箱。因此需要对集装箱在车内位置进行检测。检测方式参考车厢位置监测技术,即对对射光幕进行检测。系统在高于车厢低于集装箱上沿的中间高度安装3组光幕(光幕高度为4.8 m),用于监测集装箱位置,以避免集装箱位置偏差导致装车溜槽与集装箱发生碰撞[8]。

③集装箱箱号识别。

集装箱箱号识别过程中,不同集装箱的箱号不同。这代表着集装箱之间的型号各不相同。在识别过程中,需要根据箱号识别不同型号的集装箱,从而根据集装箱型号判断集装箱的自重以及载重等参数,使集装箱自动装煤控制系统能够根据集装箱型号调整自动装煤系统给料数值,实现装煤系统的无人化与自动化[9]。

集装箱箱号识别系统工作流程如下。当列车集装箱进入集装箱箱号识别系统工作区域,列车集装箱表面的箱号标签接收到微波信号。一部分微波被转换为工作电流,从而支撑集装箱内部电路工作。同时,另一部分包含集装箱箱号等信息的微波信号被发回信号读取装置,由读取装置解码后,通过以太网将箱号信息传输给上位机,并保存至数据库。这就完成了一次对列车集装箱箱号的自动识别。

④自动配重系统。

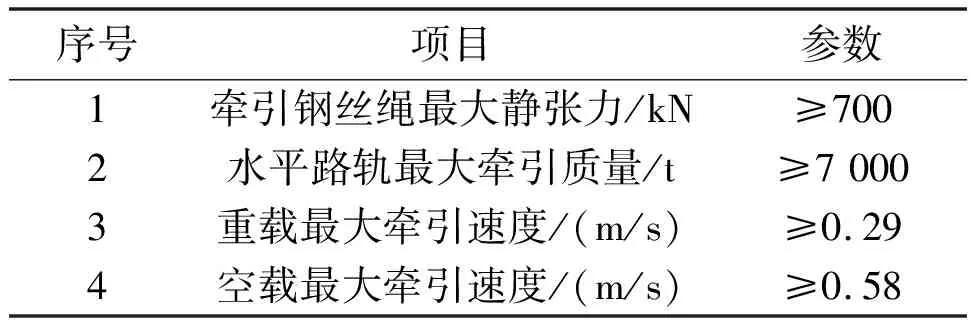

自动配重系统能够根据不同的煤种自动调整溜槽闸板的开度大小及落料速度,进一步保证定量料全部落入车厢对应溜槽。当自动配重系统通过定量仓称重数据变化判断定量仓有粘料时,程序开启防粘料设施并自动运行。放料闸板关闭后,系统在保证配料误差为0的基础上对下一车厢进行自动配料。同时,当系统监测到集装箱需要配重2个集装箱的煤料时,系统将对2个连续集装箱进行配料。自动配重系统能够进行自检自测,并对检测到的故障进行及时定位、上报[10]。钢丝牵引采用减速器传动型式。其为渐开线圆锥-圆柱斜齿轮传动型式。钢丝牵引参数如表1所示。

表1 钢丝牵引参数

⑤溜槽自动控制系统。

现有集装箱控制装置具有伸缩、摆动这2个维度的变化溜槽。新增的溜槽伸缩位置监测传感器[11],可实时监测溜槽伸缩位置,使溜槽能准确地下降到车厢合适的位置以实现精准装车。同时,集装箱控制传感器可在线实时反馈油缸行程位置,为装车反馈提供参考数值和依据。系统通过钢丝绳牵引溜槽实现摆动,同时利用钢丝绳行程监测装置实现对溜槽摆动方向的位置监测。通过对伸缩、摆动2个方向的监测,可实现对整个溜槽位置的精确定位。

2 集装箱自动装煤系统试验

2.1 材料与试件

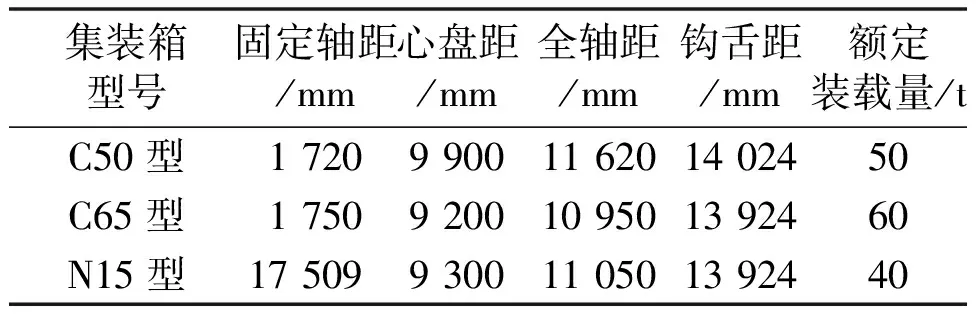

试验需用到煤炭(C64精煤、C64混煤、C70精煤、C70块煤)、列车集装箱(C50型集装箱、C65型集装箱、N15型集装箱)、混凝土(C15型混凝土)。试验使用集装箱参数如表2所示。

表2 试验使用集装箱参数

2.2 仪器与设备

试验采用电脑实时检测自动装车检测(matrix-load detector,MLD)算法, 对实时动态数据进行分析。MLD算法除能实现车厢边缘和料位高度等常规检测外,还可实现对溜槽位置、车厢挡板、落料位置的人工智能(artificial intelligence,AI)检测、智能分析和控制放料设备,从而实现全自动装车[12]。

2.3 模拟试验方法

试验建立集装箱自动装煤控制系统仿真模型。

L=LA-2LB

(1)

式中:L为集装箱称重距离,m;LA为拉应力,N;LB为导轨主框架承载拉力,N。

在预装车阶段,列车集装箱通过溜槽的自动牵引进入自动装煤区域。首先,列车到达集装箱箱号自动识别系统的识别范围内,对集装箱箱号进行自动识别,同时传送给计算机系统。计算机系统根据集装箱不同型号的要求设置不同的装煤重量。当激光信标系统识别到集装箱到达指定给料位置时,系统触动位置开关,同时停止溜槽牵引列车。

(2)

式中:s1为集装箱行进距离,m;t1为集装箱行进消耗时间,s。

(3)

装载车厢的位置与瞬时车厢重量成正比例关系。其比例系数K11为:

(4)

式中:q1为转载车厢振动给料器的瞬时给料流量,m3/s;v1为装载车厢的牵引速度,km/h。

装载车厢的位置与重量成正比例关系。其比例系数K12为:

(5)

式中:M1为振动给料器的给料总量,kg;s′1为装载车厢的牵引距离,m。

比例系数K21为:

(6)

式中:q2为集装箱振动给料器的瞬时给料流量,m3/s;v2为集装箱的牵引速度,km/h。

系统实际动作时间T为:

T=t+Δt

(7)

式中:t为给料机构的固有动作时间,h;Δt为给料机构的固有动作时间误差,h。

系统实际流量Q为:

Q=q+Δq

(8)

式中:q为给料机构的固有加料流量,m3/s;Δq为给料机构的固有加料流量误差,m3/s。

定量控制误差为:

ΔQ=t×Δq+Δt×q

(9)

集装箱自动装煤系统的误差为:

(10)

3 结果与分析

3.1 装载重量与装载车厢位置关系分析

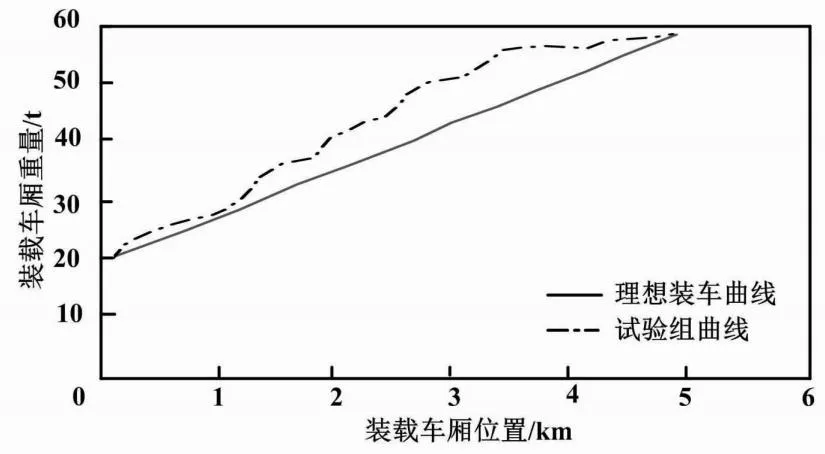

本小节以集装箱自动装煤控制系统模拟模型为研究对象,分析装载重量与装载车厢位置关系。装载重量与装载车厢位置关系曲线如图2所示。

图2 装载重量与装载车厢位置关系曲线

图2中:直实线是理想装车曲线,用于构成直线的点是标准车重;试验组曲线是设计的集装箱自动装煤控制系统的实际装车曲线。每个位置上的重量接近直线,就能实现平衡装车。试验组的曲线前半段较贴近理想情况,后半段则差别较大。因此,应在装车后半段进行装车控制,使得装车过程更加平衡。

3.2 装载位置与装载时间关系分析

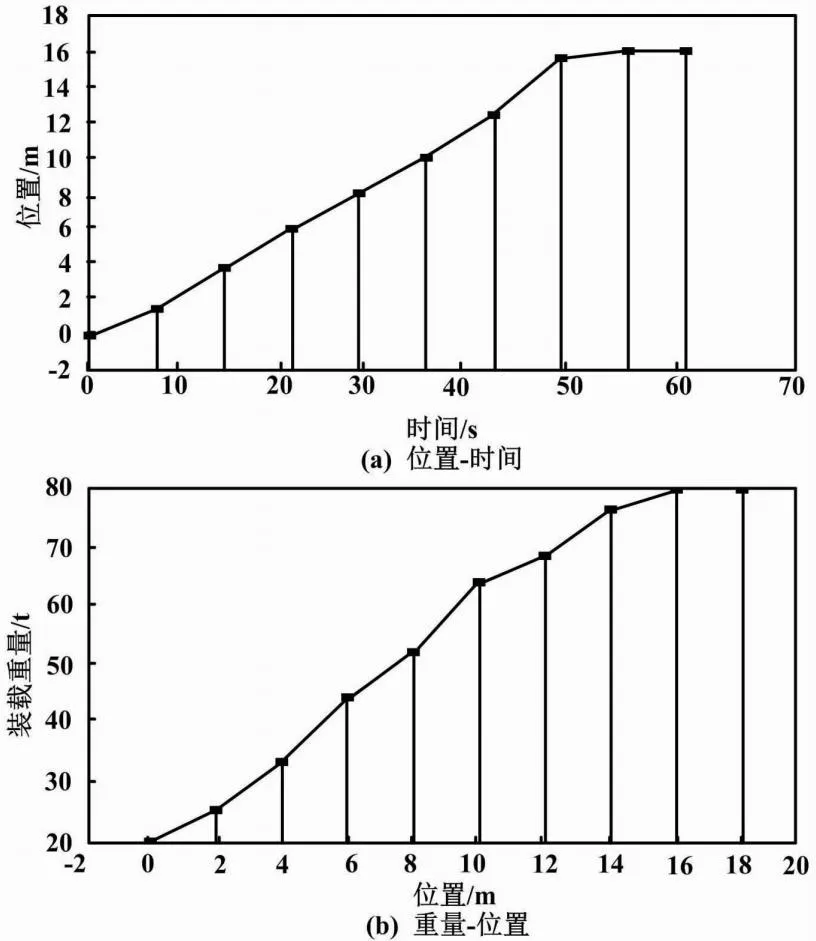

本小节对集装箱自动装煤控制系统在装载过程中装载位置与装载时间的关系进行分析。装载位置与装载时间分析结果如图3所示。

图3 装载位置与装载时间分析结果图

由图3可知,随着装载时间的推移,装载集装箱最终停止位置距离起始位置大约为16 m。装载集装箱毛重最终约为79.8 t。根据集装箱最终停止位置与集装箱毛重计算集装箱装载误差,误差大小约为0.13%。由此可见,集装箱自动装煤控制系统装载误差较小,试验结果较好。

3.3 自动装煤系统参数结果分析

本小节对集装箱自动装煤系统的各参数设置进行模拟参数分析。参数结果如下:平均牵引速度为0.98 m/s;称量时间为6.23 s;比例系数1为1.31;比例系数2为4.68;误差为5。

集装箱自动装煤系统的模拟参数计算结果符合理想比例系数要求;误差小于试验标准要求误差。根据各项参数的计算结果可知,本文设计的集装箱自动装煤控制系统各项模型参数均符合要求。

4 结论

本文设计集装箱自动装煤控制系统,通过5个主要控制单元相互配合工作,建立集装箱装煤模型并进行模拟试验,以判断模型实际工作效果。试验结果表明:在自动装煤阶段,前半段系统工作贴近理想工作曲线,后半段装车出现偏离情况;系统装车误差小于标准误差;模型各项参数计算结果均符合要求。本文研究的不足之处在于试验变量较为单一,具体实际情况中不同影响因素对集装箱自动装煤控制系统的影响效果也会不同。后续研究将补充其他影响因素后再进行试验。