电动耐腐蚀截止阀的选型设计与试验研究

2024-03-14邹志云朱文超陈路明

邹志云,孟 磊,朱文超,陈路明,林 浩

(国民核生化灾害防护国家重点实验室,北京 102205)

0 引言

电动截止阀通过电动机驱动阀门控制流体介质的通断,并采用行程和转矩控制系统控制内置电动机的运转,以实现截止阀开闭行程和转矩的精确控制,从而达到对阀门进行可靠、准确遥控的目的[1-2]。电动截止阀在石油、化工、冶金和发电等行业得到广泛应用。采用耐腐蚀材质制作阀体的电动耐腐蚀截止阀则特别适用于工艺介质腐蚀性强的工业生产过程[3]。

目前,国内外电动截止阀研究工作一方面侧重于使用新材料制作阀体、优化阀门结构设计、改进阀门制造工艺[4-6],以提高电动阀的可靠性和耐用性[7-8]、减少泄漏、降低能耗;另一方面侧重于研究核级[6]、船用[9]等特种电动截止阀,以满足核电站、舰船等特殊场合的流体控制要求。电动阀研究的发展趋势为:应用计算流体动力学(computational fluid dynamics,CFD)方法进行阀体内流场的模拟、阀体结构强度分析、疲劳寿命预测[10];使用传感器和高级控制系统自动监控和调整阀门状态;通过大数据和机器学习技术预测和预防阀门故障等[11]。

某系列精细化学品生产装置原来使用多年的批量进口电动耐腐蚀截止阀已达到使用年限,行将淘汰[3]。为了选择国产电动耐腐蚀截止阀替代品[3,12],在前期研究工作的基础上[3,12-13],需要对电动截止阀的操作特性作进一步分析[6,9,14],计算并确定阀门操作转矩、电动装置输出转矩。通过选型和试验研究,本文提出满足该系列精细化学品生产装置工艺要求的电动耐腐蚀截止阀,为新一代生产装置的工程设计提供电动耐腐蚀截止阀选型设计的技术依据。

本文选用国产DZY5型阀门电动装置[12],与J41W-25R截止阀[13]配合构成一种电动截止阀。本文先后分析、研究了其行程限制机构和转矩限制机构的工作情况,测试了DZY5型阀门电动装置的机电性能,并经气密性和流通性试验以及阀体材质的耐腐蚀性试验,从而形成了采用DZY5型阀门电动装置配合115#不锈钢构建电动耐腐蚀截止阀的选型设计技术方案。试验结果表明,该方案能够替代进口电动耐腐蚀截止阀,满足某系列精细化学品生产装置的工艺操作要求。

1 阀门操作特性分析

为了研究电动截止阀,必须把握截止阀的操作特性,以明确截止阀作为启闭件时对电动装置的配合要求[2,6,12]。

从结构上看:截止阀的启闭件是塞形的阀芯;密封面呈平面(或锥面);阀芯沿流体流线方向作直线运动,以截断或开启流体的通道。电动截止阀在运动形式上可分为升降阀杆和升降旋转阀杆。DZY5型阀门电动装置采用导向器将旋转输出转化为阀杆上下运动(又称“升降阀杆”)。因为截止阀是一种强制密封式阀门,所以在阀门关闭时必须向阀芯加压,以确保密封面不泄漏。

一般情况下,截止阀开启高度达到阀门公称通径的25%~30%时,流量已达到最大。此时,阀门开度已达到全开,但阀芯实际并未达到全开位置。一般截止阀要求电动装置在关闭时采用力矩保护装置,以确保阀门的密封性,而开启时可采用行程控制装置或力矩保护装置。进口电动阀的开启、关闭都是采用力矩保护装置。

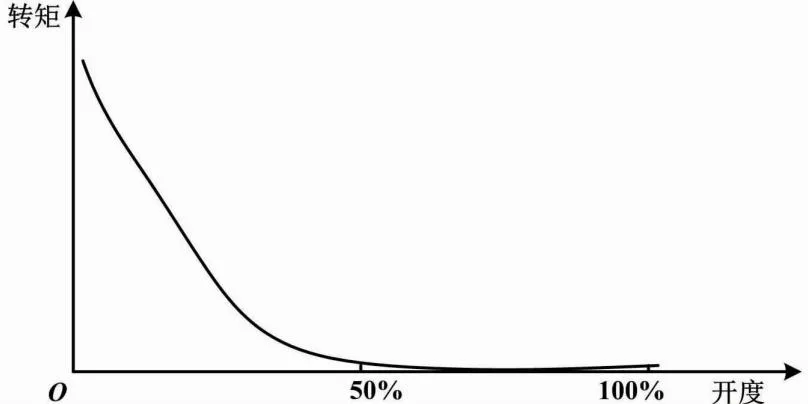

截止阀操作转矩特性曲线如图1所示[12]。

图1 截止阀操作转矩特性曲线示意图

本文根据图1曲线分析阀门的全开到全关过程。操作力所克服的阻力是阀杆和填料的摩擦阻力和介质压力在阀杆截面上造成的推力。随着阀芯的下降,流体在阀芯前后造成压差。阀芯前后的压差用于阻止阀芯下降,而且阀门操作遇到的阻力随阀芯下降而迅速增大。在全关时,阀芯前后压差等于介质工作压力。这时的阻力最大,再加以强制的密封力,使得阀门关闭时的瞬间操作力急剧增加。在开启过程中,介质压力或阀芯前后的压差都是帮助“开阀”的。但应该指出的是,开阀瞬间的转矩有可能超过关闭时的转矩。这是因为此时需克服较大的净摩擦力。

一般情况下,阀门关严后再次开启所需的操作力矩比关严阀门的操作力矩要大50%以上,才能保证可靠开启关严的阀门。为此,要求电动装置应能保证开阀和关阀具有不同的操作转矩,并且具有足够的操作转矩以开启关严的阀门。

2 阀门操作转矩和电动装置输出转矩

2.1 阀门操作转矩的确定

为了给阀门配备电动装置,必须明确阀门工作中需要多大的操作转矩,从而合理选择电动装置所需的转矩。假如在选择电动装置时,电动装置的输出转矩低于阀门的最大操作转矩,则会出现阀门无法开启、关闭不严的现象,进而影响主要设备的工艺操作过程。如果电动装置的输出转矩选择过大,就会出现电动装置带载能力过剩,甚至损坏阀门。

本文以某精细化工装置生产操作实际工作中的工艺参数及阀门参数进行计算。该精细化工装置重建工程对电动阀的技术指标要求如下:阀门的公称通径为DN15~DN50 mm;阀门的前后压差小于0.3 MPa;选配阀门的公称压力为1.6 MPa;流通介质为液体;阀杆直径与螺距为φ20 mm×4 mm。为了求得阀门的最大操作转矩,各参数均取最大值:公称通径为DN50 mm;公称压力P=1.6 MPa=156.906 4 N/cm2。

计算过程采用我国阀门操作转矩简易计算法(即查表法)[2,12-13]。计算过程如下。

①阀门流通面积(S)。

(1)

式中:R为阀门内径的半径,cm;D为阀门内径,cm。

本文取D=5,得到S=19.635 cm2。

②阀门系数。对于DN50 mm以下的截止阀,液体介质温度T<400 ℃。本文取阀门系数为1.5。

③摩擦力。对于升降杆DN20~DN50 mm,本文取摩擦力为6 668.522 N。

④净推力。净推力=阀门流通面积×压差×阀门系数=19.635×16×1.5=4 621.286 N。

⑤总推力。总推力=净推力+摩擦力=4 621.286+6 668.522=11 289.808 N。

⑥阀杆系数。对阀杆φ20 mm×4 mm,本文通过查表,取阀杆系数为0.001 95。

⑦转矩(MF)。MF=总推力×阀杆系数=11 289.808×0.001 95=22.015 N·m。

此操作转矩简易计算法比较简便,但计算较为粗略,因而计算值略大于其他方法。根据以上计算可知,阀门的最大操作转矩为22.015 N·m。

2.2 电动装置输出转矩的确定

电动阀门是由电动装置和配用阀门组成的。电动装置是提供阀门操作的机构。为此,要求电动装置具有使阀门可靠操作的转矩,使电动装置的最大输出转矩与配用阀门所需的最大操作转矩相适应,以保证电动阀门可靠运行。一般情况下,为了给阀门配用电动装置,应使电动装置的最大输出转矩有适当的余量,从而保证在任何情况下都能可靠地操纵阀门,而又不至于损坏阀门零部件。

在正常条件下,电动装置的最大输出转矩MD选择正常运行条件下阀门所需最大操作转矩的1.5倍左右为宜。由此可得MD=1.5MF=1.5×22.015=33.023 N·m。这就是说,只要电动装置的输出转矩不小于33.023 N·m,就能保证该电动装置驱动DN50 mm以下阀门在工作压力1.6 MPa以下的管路上可靠运行。

3 DZY5型电动装置的行程限制机构

行程限制机构可以准确地控制阀门的开启和关闭位置。对于强制性和非强制性密封阀门,阀门的开启和关闭位置都可以采用行程控制机构来定位。为了防止泄漏,关闭时不能采用行程控制机构来定位,而必须采用力矩保护装置。强制性密封阀门关闭时必须使操作转矩达到规定值,以保证阀门关闭的严密性。否则,要么关不死,要么损坏阀门。

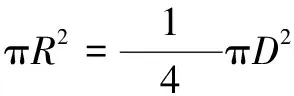

DZY5型电动装置行程限制机构采用三层计数进位齿轮传动[13]。

DZY5型阀门电动装置行程限制机构工作原理如图2所示。

图2 DZY5型阀门电动装置行程限制机构工作原理

DZY5型阀门电动装置行程限制机构的工作过程如下。

①主动齿轮带动个位齿轮旋转。当个位齿轮走过20个齿(主动齿轮走过20个齿)时,个位齿轮上部的2个齿带动过桥齿轮1走过2个齿,而过桥齿轮1同时带动十位齿轮走过2个齿。

②当个位齿轮旋转10周(即主动齿轮走过200个齿)时,个位齿轮将带动过桥齿轮1走过20个齿。这时,过桥齿轮1已带动十位齿轮旋转1周。而十位齿轮又带动过桥齿轮2走过2个齿,再由过桥齿轮2带动百位齿轮走过2个齿。

③同理,当个位齿轮在主动齿轮带动下旋转100圈时,十位齿轮将旋转10圈,而百位齿轮将旋转1圈。百位齿轮上部的2个圆柱齿将带动过桥齿轮3走过2个齿,即旋转了90°。

④因为过桥齿轮3与轴紧配合,所以此时过桥齿轮3将带动固定在轴上的触块旋转90°以触动微动开关,从而达到行程控制的目的。

用三层计数式行程控制机构控制最小调整量,就是改变个位齿轮1个齿时的阀芯位置(直线方向)变化量。对于DZY5型阀门电动装置:输出轴最大转圈数为10圈;阀杆直径与螺距为φ20 mm×4 mm。三层计数器改变个位齿轮1个齿时,阀芯行程的变化量Δh为:

(2)

式中:h为阀杆螺距,mm;N为电动装置的最大转圈数;n为计数式行程控制机构层数。

本文取h=4、N=10、n>3,得到Δh=0.02 mm。

对于转10圈阀门,总行程为10×4=40 mm,最小调整量为0.02 mm。这样的调节精度足够高。

采用计数器式行程控制机构时,电动装置的运行性能比较可靠、微调量小、调整方便,因此即使系统惯性也不会引起微动开关误动作。

4 DZY5型阀门电动装置的转矩限制机构

转矩限制机构的主要功能是限制电动装置的输出转矩,附带功能才是过转矩保护。当电动装置的输出转矩达到转矩限定机构的整定值时,转矩限定机构动作,使电动装置停止工作。因此,电动装置所能输出的转矩值就是转矩限制机构的整定转矩值。利用转矩限制机构可以整定电动装置的不同输出转矩值,以适应不同阀门所需的操作转矩。DZY5型阀门电动装置经整定后的额定输出转矩为49 N·m、关向转矩的调整范围为9.8~34.3 N·m。

转矩限制机构的力矩保护装置主要用于关闭需要强制密封的阀门,可以准确控制阀门的关闭位置,确保阀门可靠关严而不产生泄漏。电动截止阀的关向大都采用力矩保护装置;对开向既可采用行程控制,又可采用力矩保护装置。另外,当电动阀门在操作过程中发现行程开关失灵或者由于阀门故障造成的过转矩时,转矩限制机构也会动作,以保护电动装置和阀门。

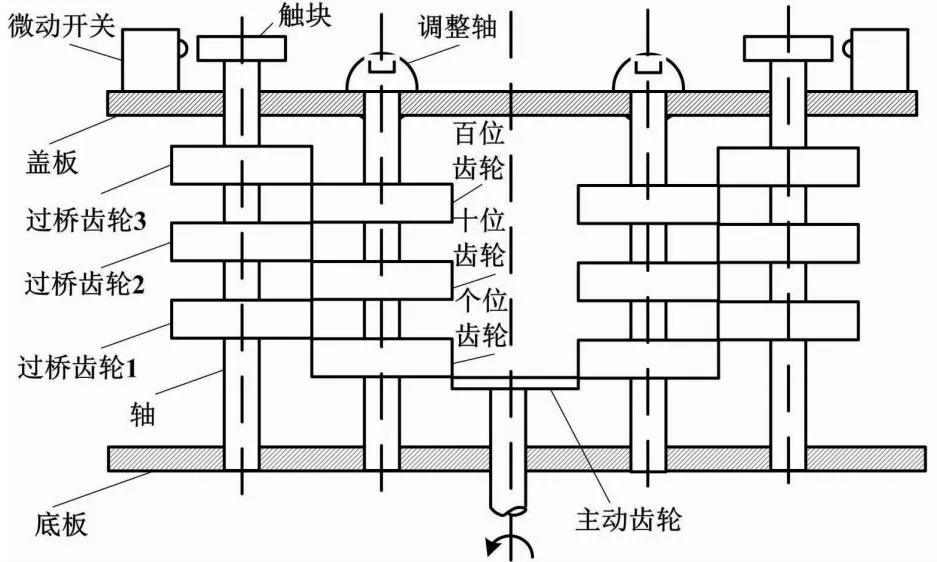

DZY5型阀门电动装置的转矩限制机构采用滚珠离合器结构。滚珠离合器属于牙嵌离合器式转矩限制机构。

DZY5型阀门电动装置转矩限制机构动作原理如图3所示。

图3 DZY5型阀门电动装置转矩限制机构动作原理

DZY5型阀门电动装置转矩限制机构工作过程为:当转矩超过某一整定值时,下半离合器螺旋齿轮负载增大使钢珠沿牙嵌齿轮斜面滚动,驱动牙嵌齿轮上移触动转矩限制机构中的短臂板;转矩杠杆传递机构触动微动开关,使微动开关动作而切断电源,从而实现转矩的限制。

5 DZY5型阀门电动装置的主要特性

5.1 电动机

电动机是电动阀门驱动力的来源。DZY5型阀门电动装置的电动机型号为YDF-1124。该电动机的额定功率为120 W,转速为1 400 rad/min。该电动机的启动电流为1.95 A、正常运行电流为0.48 A(实测)。

5.2 转矩特性

①电动装置操作转矩测试原理。

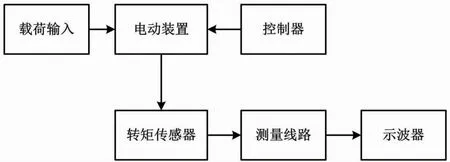

电动装置操作转矩测试原理如图4所示。

图4 电动装置操作转矩测试原理

控制器控制电动装置进行开关操作,在电动装置运行过程中不断给它加入载荷。加入的载荷量通过转矩传感器反映到测量机构[4-6,12-13]。堵转时的转矩就是电动装置的最大输出转矩。利用电动装置配合转矩传感器可以直接测得电动装置操作转矩的特性曲线,从而准确得到电动装置的最大操作转矩[14]。

②输出转矩。

电动装置的输出转矩由电动机通过传动机构提供。电动装置输出转矩的过程为:电动机→蜗杆→蜗轮→离合器→键→输出轴。电动装置所能提供的输出转矩,取决于电动机所能提供的最大转矩和传动机构的减速比与传动效率。电动装置为了适应不同阀门的要求,采用转矩限制机构来限制电动装置的输出转矩。为了保证阀门关严后能可靠开启,必须使开阀的动作转矩大于关阀的操作转矩。

经测试,本文获得了DZY5型阀门电动装置的最大输出转矩(又称“堵转转矩”)。其最大关向转矩M关max为56.84 N·m、最大开向转矩M开max为60.76 N·m。经转矩限制机构整定后,电动装置输出的额定转矩M额为49 N·m。关向转矩的调整范围,就是将转矩微调按钮作0~10改变时,关向转矩的变化范围。其值为9.8~34.3 N·m。

5.3 输出推力

对于阀杆作直线运动而不旋转的阀门,电动装置传动机构输出的转矩必须通过阀杆梯形螺纹的螺旋传动转换为操作阀杆推力。

(3)

式中:Mmax为电动装置最大输出转矩,N·m;Fmax为电动装置最大推力,N;d2为丝杆螺纹直径,mm;λ为丝杆螺纹升角;ρ为阀门摩擦角,ρ=arctgf,f为摩擦系数,取f=0.15。

(4)

本文取Mmax=49、d2=18 mm、f=0.15、ρ=arctgf=arctg(0.15)=8.53°、tg(λ+ρ)=tg(4.046°+8.53°)=0.22 309,得到Fmax=24 404.7 N。

由此可见,对于49 N·m额定转矩的电动装置,配用φ20 mm×4 mm丝杆,能够输出约24 405 N推力。

5.4 手动-电动切换机构

DZY5型阀门电动装置采用全手动切换机构,即电动装置由电动操作切换为手动操作或由手动操作切换为电动操作都需要人工进行操作。手动操作机构采用1∶1传动。

5.5 寿命试验

寿命试验是将电动装置装在1个实际阀门上,将DZY5型阀门电动装置配用J41W-25R截止阀和阀门材质1Cr18Ni12Mo2Ti,使电动装置在这一负载下以一定时间间隔轮流进行开阀和关阀的全程操作。试验每分钟进行开、关阀门各1次。经过1 200次试验,未发现磨损现象。

5.6 DZY5型阀门电动装置与进口电动阀的比较

本文将DZY5阀门电动装置和进口电动阀(选1台DN20 mm阀)一起进行测试[12-13],以比较两者主要性能参数。

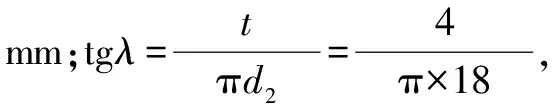

国产DZY5型阀门电动装置与进口电动阀的性能对比如表1所示。

表1 国产DZY5型阀门电动装置与进口电动阀的性能对比

测试时,DZY5型阀门电动装置和进口电动阀均配用截止阀,均配备力矩保护机构和全手动操作手动/电动切换机构。

6 电动装置配用截止阀的气密性试验

本文将DZY5型阀门电动装置配用J41W-25R截止阀,以构成1套电动截止阀。本文对该电动截止阀进行了气密性试验。为了保证阀门密封,阀芯与阀座采用软-硬结合,主要依靠软材料变形来确保密封性。其中,软材料采用聚四氟乙烯。

试验将电动阀的阀门置于水槽中。只要水淹没阀门即可,而不能让水进入电动头。给电动阀阀门进口加入压缩空气后,试验人员观察在一定气压下关闭阀门时的密封情况。假如阀门泄漏,则会有气泡溢出。

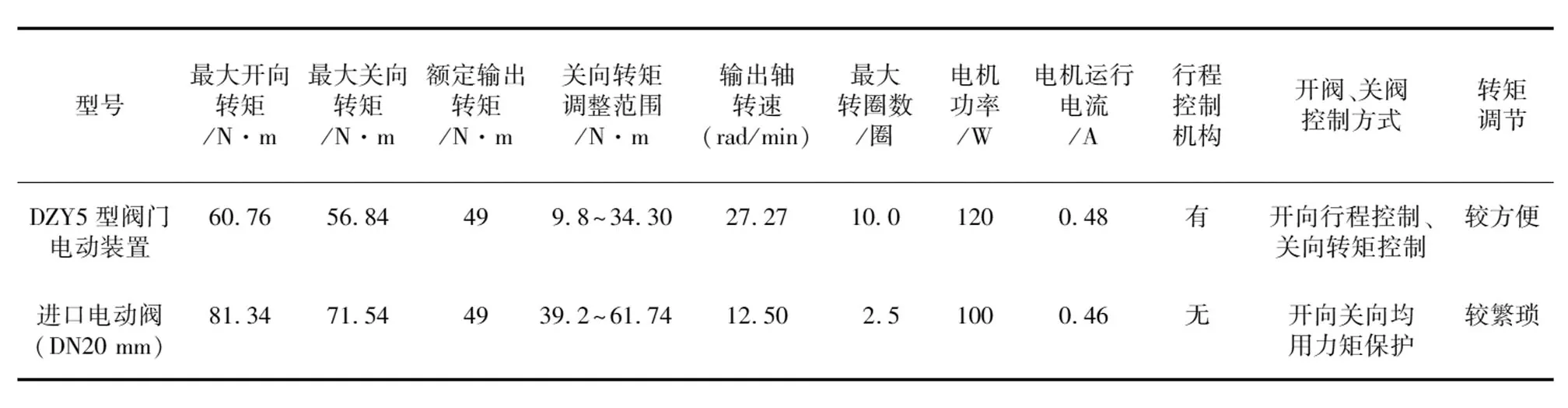

气密性试验装置工作原理如图5所示。

图5 气密性试验装置工作原理示意图

气密性试验过程如下。

①将试验装置按图5方式连接,把电动阀置于水槽中,使水淹没阀门。压缩机运转保证储罐气压保持在0.35~0.4 MPa。经气动定值器调压后,该储罐作为气动阀气密试验的气源。

②调节空气定位器,使压力表指示分别为0.1 MPa、0.2 MPa、0.3 MPa。在每档气压下保持3 h,以观察密封情况。

试验结果为:在电动阀阀门关闭情况下,分别将阀门进口气压调到0.1 MPa、0.2 MPa、0.3 MPa,在每档气压下保持3 h,无气泡溢出现象。该结果证明,DZY5型阀门电动装置配用J41W-25R截止阀具有良好的密封性。

7 电动装置配用截止阀的流通性试验

本文对DZY5型阀门电动装置配用J41W-25R截止阀构成的电动截止阀进行了流通性试验。流通性试验装置工作原理如图6所示。

图6 流通性试验装置工作原理示意图

试验过程如下。

①准备工作。首先按图6方式联接各试验设备和部件,同时启动压缩机,使压缩空气储罐压力保持在0.3 MPa左右,且各节门处于关闭状态;然后向电动阀送电。开始送电时,电动阀的阀门处于关闭位置。

②打开水源节门,使高位水槽水位达到满量程的三分之二至四分之三左右;放水完毕,将水源节门关死。

③打开串接在电动阀前后的2个节门,并关死旁通节门。打开电动阀到一定开度,并保持此开度。调节空气定值器使压力表指示不同压力。在不同压力下,测取并记录出口流量。

④调节电动阀的不同开度,从全关到全开按25%开度递增调节。每个开度测7~9组流量数据。

⑤注意事项。每次给水后必须关严水源节门,以防压力损失。每次给水槽补水时,电动阀的开度不能变,否则会影响测量结果。

试验结果为:由DZY5型阀门电动装置配用J41W-25R阀门组成的电动截止阀流通性能良好;最小流量为0;最大流量在阀门全开、阀门进口水压为0.065 MPa时为2.9 t/h。该结果表明,DZY5型阀门电动装置配用J41W-25R截止阀组成的电动截止阀可以满足某系列精细化学品生产装置的操作要求。

8 阀门材质的选择和耐腐蚀性试验

原进口电动阀阀体材质为不锈钢,经过5次中试运行考察,无严重腐蚀现象。国产的J41W-25R截止阀材质为1Cr18Ni9Ti不锈钢,但当以水为介质作流通性、密封性试验时,其产生明显的腐蚀。而在某系列精细化学品生产中含有氯化氢、氟化氢和盐酸等强腐蚀性工艺介质。显然,1Cr18Ni9Ti不锈钢不能满足耐腐蚀要求。

本文从十几种超低碳不锈钢品种中,首先用盐酸等介质初步筛选,然后选择采用C4不锈钢和115#不锈钢在含有氯化氢、氟化氢和盐酸等强腐蚀性工艺介质的精细化学品合成过程进行动态腐蚀试验。

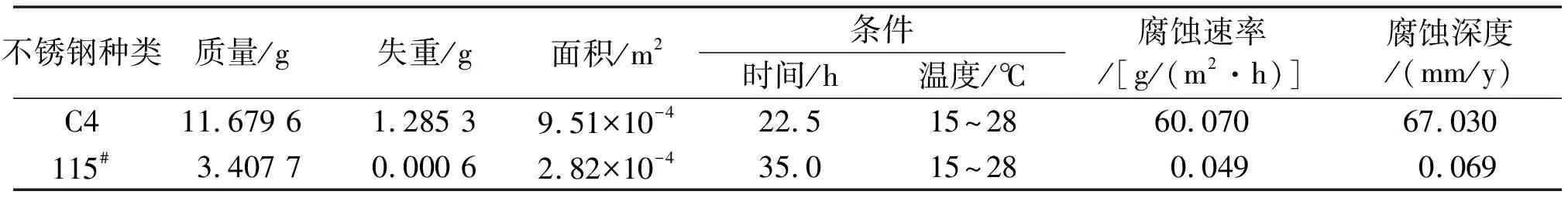

C4不锈钢和115#不锈钢腐蚀试验结果如表2所示。

表2 C4不锈钢和115#不锈钢腐蚀试验结果

①C4不锈钢腐蚀试验结果分析。

表2中,C4不锈钢腐蚀试验时间以动态试验时间计算。试片在腐蚀环境中实际试验时间为20 d。

试片经腐蚀试验后,表面产生黑色的腐蚀膜。经碱洗、水洗后,黑色膜脱落,试片表面严重腐蚀,布满了被腐蚀的凹点。腐蚀速率达到60.07 g/(m2·h)。试验结果说明C4材质不耐工艺介质腐蚀。因此,C4不能作为阀体材料。

②115#不锈钢腐蚀试验结果分析。

表2中115#不锈钢腐蚀试验条件为:115#不锈钢试片放在精细化学品合成反应器中做动态试验,历时25 d。动态试验14次,每次140 min,试片以失重法处理。

试验后,115#不锈钢试片表面无腐蚀痕迹,保持了光泽;腐蚀速率为0.049 g/(m2·h),达到耐腐蚀等级。

9 结论

为了实现进口电动耐腐蚀截止阀的国产化替代,本文深入分析了截止阀的操作特性,计算并确定了电动截止阀在某系列精细化工生产装置中使用时需要的阀门操作转矩和电动装置输出转矩,由此选定了符合输出转矩要求的国产DZY5型阀门电动装置。本文说明了DZY5型阀门电动装置行程和转矩限制结构的工作原理,测试了DZY5型阀门电动装置的主要特性。本文将DZY5型阀门电动装置配用J41W-25R截止阀构成电动截止阀,并进行了气密性和流通性试验。本文选用C4不锈钢和115#不锈钢作为阀门材质进行了耐工艺介质的腐蚀性试验。

经实际测试,国产的DZY5型阀门电动装置与进口电动阀的电气性能、机械性能比较接近。通过参数对比,两者参数不尽相同。但应该指出的是,进口电动阀在某系列精细化学品生产中的使用是达到极限程度的。所以,经过以上理论分析和实际测试,可认为用DZY5型阀门电动装置作为该系列精细化学品生产装置重建工程的阀门驱动装置是合适的,能够满足工艺操作要求。从结构上看,采用J41W-25R截止阀能够满足生产工艺的流通性能和密封性能。为了提高阀门的密封性,阀芯和阀座宜采用“软-硬”结合。关于阀门材质,本文考虑选用115#不锈钢。115#不锈钢经过反应器动态试验表现了良好的耐腐蚀性能。前期研究也做过电动装置配用衬氟塑料阀门的可行性试验[12]。特种不锈钢阀门要比衬氟塑料阀门耐温性强、可靠性高、密封性好,应予以优先选择。