浅埋暗挖顶管施工孤石处置技术的研究

2024-03-14徐方林周运刚

徐方林,周运刚,姜 伟

(1.青岛地铁集团有限公司,山东 青岛 266100; 2.上海同是科技股份有限公司,上海 201203)

0 引言

随着国家经济发展、技术的进步,越来越多的新工艺、新设备投入到地铁工程的建设过程中,特别是顶管法技术,顶管施工是指在工作环境内借助于主顶油缸及管道间等的推力来克服掘进过程中掌子面土体产生的阻力以及隧道与原有土体之间的摩擦力,从而进行下穿道路、桥梁或既有建筑物等,该施工方法具有挖地面少、不破坏地面建筑物;减少对环境污染和道路的堵塞等优点,从而在施工过程中受到了广泛的应用。

伴随着城市化不断发展,地下工程建设的不断推进,顶管法这项施工技术也得到了逐渐完善与发展,在地铁建设过程中往往受到当前作业条件的限制、周围建筑物的影响,无法开展大型机械化施工,所以建设过程中逐渐选择顶管法这项技术进行地铁建设[1-5],许多学者也从不同角度开展了研究,研究重点集中在两个方面,一方面众多学者通过现场实测、数值模拟等方面研究了不同工况下顶管施工地表沉降规律及控制措施[6-9],另一方面部分学者对顶管施工全过程进行风险分析,并提出对应的风险控制措施[10-12]。施工过程中发现孤石存在对于施工具有很大的影响,在深圳地铁的建设过程中,是国内最早的孤石工程实例,地质为球状风化岩,由于地质原因的影响导致盾构在掘进过程中刀盘受到了严重的变形,险些造成重大事故[13],后期张恒、米晋生对于盾构掘进孤石处理技术方面进行了相关研究[14-15]。本文以青岛地铁某车站的出入口过街通道在顶管施工过程中,遇到较大孤石为例,采用旋挖钻、地质钻、静态预裂破碎孤石,恢复顶管机掘进推进,使得顺利下穿道路,解决了顶管施工的技术难题,为后期工程建设提供了施工经验。

1 工程概况

1.1 基本概况

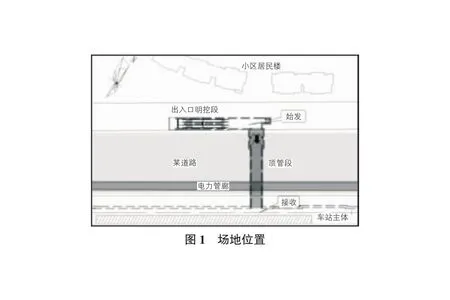

青岛地铁某站出入口需下穿道路,且北临小区。出入口采用明挖+暗挖顶管法施工,出入口明挖段为矩形框架结构,基坑支护形式采用钻孔灌注桩+内支撑相结合方式。暗挖顶管段长39 m,覆土约7.2 m,单管节长1.5 m、宽6.9 m、高4.2 m、厚450 mm,共计26节,管节混凝土采用C50P10;从道路北侧明挖基坑始发顶进,在道路南侧的车站主体预留吊出口(如图1所示)。

顶管段下穿道路及道路下方众多管线,有给水、燃气、雨污水及电力管廊等,电力管廊(9 m×2 m)距顶管顶4.02 m;DN1 200混凝土雨水管距顶管顶4.48 m;DN 500铸铁雨水管距顶管顶5.65 m;雨水DN1 000距顶管顶3.9 m;燃气DN300距顶管顶5.27 m。

1.2 工程地质概况

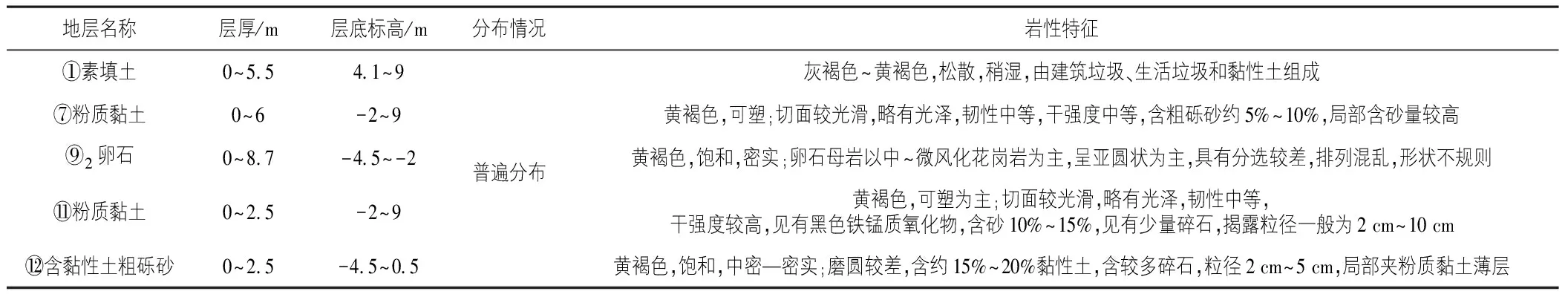

根据地质勘探情况,开挖土层自上而下依次为:第①层素填土、第⑦层粉质黏土、第⑨2层卵石、第层粉质黏土、第层含黏性土粗砾砂;根据地质埋深,顶管拱顶覆土多为素填土及粉质黏土,底板主要位于含黏性土粗砂层,出入口通道主要穿越粉质黏土及含黏性土粗砾砂,存在微承压水。顶管段地质情况统计表见表1,顶管段地质剖面图见图2。

表1 顶管段地质情况统计表

1.3 孤石情况

施工过程中顶管机始发掘进9 m、管节拼装6环的位置,发现刀盘顶磨到孤石无法正常掘进。通过顶管机前方检查孔对孤石进行初步定位,孤石位于顶管机前进方向的左侧,初步推断孤石直径约为3 m左右。经过地质勘察补勘,打设6个竖向勘探孔、7个水平勘探孔,并利用勘探钻机对岩石取芯,对孤石的范围等进行分析,最终根据探测结果判断孤石为微风化岩,位置在纵断面长度2.2 m、横向宽度2.8 m、高度4.5 m左右(见图3)。

2 孤石处置方案

根据现场情况,制定孤石处置方案如下:孤石精准定位→地面加固处理→旋挖钻破碎孤石→地质钻钻孔、静态预裂破碎孤石→人工清除孤石→回填、恢复顶管机掘进。

2.1 地表注浆加固

因孤石需破碎取出,为防止孤石处理期间道路地面发生塌陷,在处理孤石之前,先通过地质雷达对地面进行扫描验证,确认地面是否存在松散、空洞等现象,采取双液注浆对地面进行加固处理。地面利用水-水泥-水玻璃双液浆进行注浆加固,比例为1∶1∶0.3,注浆深度初步控制为0 m~6 m,最大扩散半径2.5 m,将1号注浆孔作为试验孔,确定注浆压力为0.2 MPa,单孔注浆量控制在4 m3左右,自下而上进行注浆,每注入1 m间歇10 min左右,注浆顺序为1→6→2→4→3→5→7→8。注浆孔位置见图4。

2.2 旋挖钻破碎孤石

确认孤石位置后,在地表相对应位置通过旋挖钻破碎孤石,使用φ900 mm旋挖钻从地面向下钻透孤石,钻孔深度为12 m,将孤石旋挖取出,共打设4个钻孔,1号孔中心对应位置为顶管机左侧壳体中心线正前方,2号孔紧贴1号孔右侧,1号、2号孔施工完成后取相切位置施作3号钻孔,最后在1号孔左侧施作4号孔。

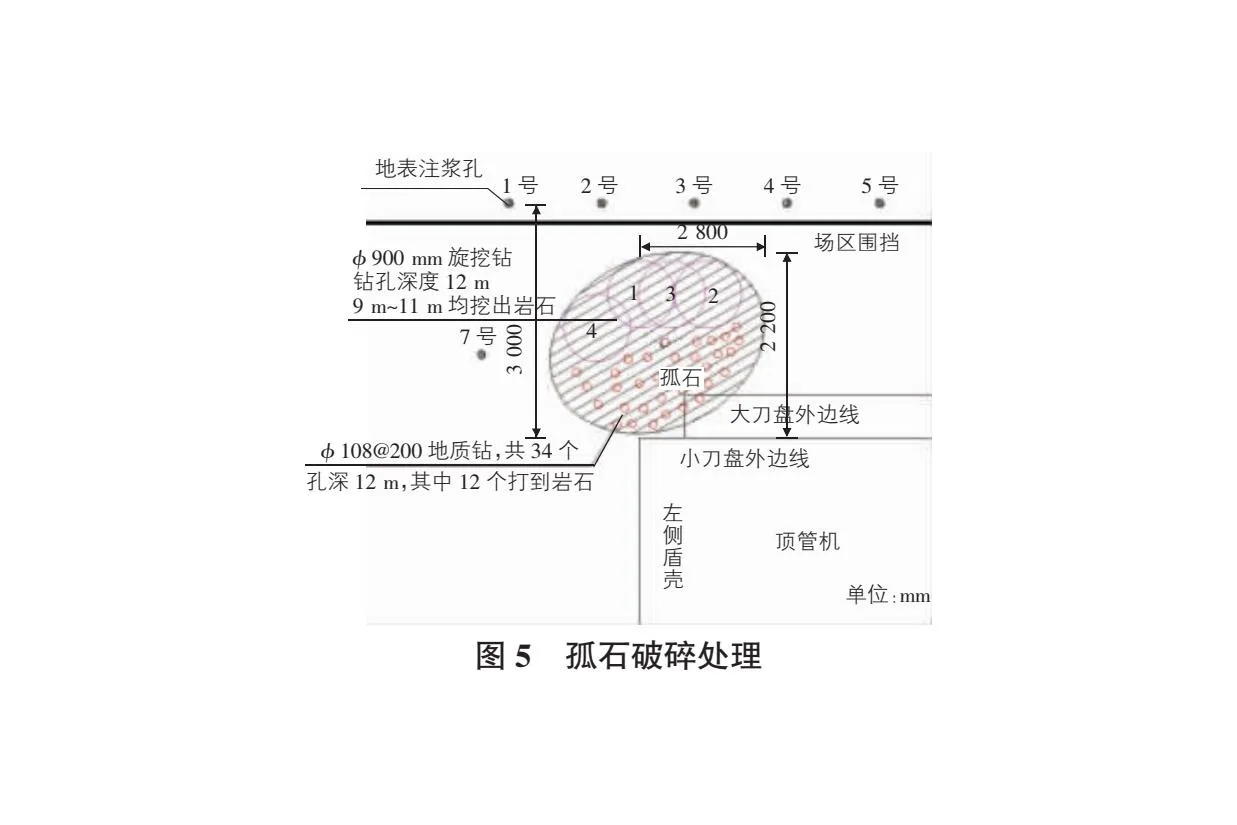

2.3 地质钻破碎孤石

地质钻破碎主要对旋挖钻无法取出孤石进行破碎处理,通过φ108 mm地质钻将孤石取孔打穿,孔间距200 mm,孔内注入膨胀剂对孤石进行静态破碎,破碎成小块以便于取出,累计共打设钻孔34个、孔深12 m(见图5)。

2.4 人工清除孤石

通过前面几种措施将孤石破碎,破碎后的孤石采取从地面下钢护筒方式取出,钢护筒直径106 cm,底部以上20 cm位置处开设宽60 cm、高80 cm取石孔,护筒内孔上下焊接加强钢板,确保取石孔不发生变形。钢护筒示意图见图6。

钢护筒用打拔机插入1号、2号孔位,护筒取石孔朝向刀盘一侧,护筒压入初始深度为上部岩石区,就位后旋挖钻取出护筒内土体至护筒底标高,然后从顶管机将土仓内土除净,使护筒出石口与土仓贯通,目的是便于观察与通风。清除刀盘上部区域孤石时,工人不得出到护筒外部,待清理完成后再用打拔机将护筒旋转180°,清除管线下部对应区域的孤石,然后将护筒插入下一层区域采用同样方法依次清理底部区域孤石。

3 安全保障

3.1 组织保障

1)成立本项目的安全领导班子,以项目经理担任安全组长,作为本项目的首要负责人,项目总工程师、生产副经理、安全总监为安全副组长,各相关职能部门负责人为安全组员,各司其职,共同负责好各项安全环节。

2)制定明确的安全生产管理目标,建立安全生产责任制。在工程施工过程中分别制定安全管理目标,并对安全责任目标分解和落实,明确责任人,根据各自的职责分工开展本工程的安全生产工作。同时在工作过程中要建立相应的管理制度,对于生产安全工作中认真负责的个人或部门进行一定的奖励,对于生产管理不到位、不作为的进行一定的处罚,从而做到安全生产活动人人负责的态度。

3)严格落实“三特”人员管理制度,对于本工程的特种作业人员做到人证合一,持证上岗,并定期开展作业人员的教育培训,提高作业人员的技术水平,同时落实管理制度,对于作业区域设置特种作业人员管理岗位,加强管理。

4)加强内业管理,安排专人对于施工过程中的技术交底文件、专家评审资料、安全教育培训、专项施工方案、风险评估报告、施工风险等级清单等相关内业资料进行整理、归档,以便于后期资料查阅,避免出现资料缺失等情况。

3.2 技术保障

1)根据《顶管工程施工规程》规范,矩形顶管顶进轴线偏差控制要求:高程±100 mm;水平:±100 mm。预警值控制在±50 mm,顶管顶进过程中,建立针对顶进轴线偏差三级报警机制,分别为蓝色预警(轴线偏差±30 mm)、黄色预警(轴线偏差±40 mm)、红色预警(轴线偏差±50 mm)。

2)现场施工过程中要特别注意顶管机顶进轴线的控制,在完成一节管片顶进工作后,要及时对顶管机的顶头进行姿态检查,做到及时纠正偏差量,避免出现后期偏差过大,造成土体扰动等问题出现。

3)顶进过程中要注意压浆工艺,根据本工程特点制定具有针对性的压浆方案,对于施工过程中形成的建筑空隙,现场应采用润滑泥浆对空隙进行填补,形成泥浆套,避免出现地面沉降等问题,在压浆的过程中,必须做到“随顶随压、逐孔压浆、全线补浆、浆量均匀”的施工指导原则。

3.3 监测保障

监测内容及项目主要包括:始发井、接收井加固区地表沉降监测、周边地表竖向位移监测、施工区域竖向位移及水平位移监测、各类管线监测、始发井、接收井围护体系监测、围护桩顶水平及竖向位移监测,对于施工过程应安排专职人员对场地及监测数据进行巡查,发现问题及时处理。

3.4 机械设备保障

1)对于现场使用的机械设备要安排专职人员对其检测、维修、保养,对相关记录进行保留存档,为后期使用提供资料数据。

2)机械设备的使用过程中,要密切注意机械设备的运转情况,包括设备异响、指针偏出安全范围、运转不灵便等异常情况,对于异常情况要及时停机检查,待设备正常后继续投入使用。

3)现场机械场地必须保证地面平整,含有大型机械作业时,要计算基础承载力是否满足要求,避免出现机械作业时地面沉降问题,机械安装时必须按照安装规程进行,杜绝出现临时支撑等情况。

4)机械施工场地周围应设立警示标语,并拉设安全防护区域,避免非工作人员违规进入机械作业环境中而出现机械伤人事件,对于噪声过大的机械设备作业时,应搭设降噪工作棚,避免对周边居民产生噪声影响。

3.5 应急保障

1)设置专门的应急处理组织机构,对发生险情时,实行统一协调指挥,有组织、有规律的进行抢险工作。

2)施工过程中应加强监测管理,对于监测数据异常,超出预警限制发生预警时,应及时组织召开预警会议,制定预警处置措施,施工方监测及第三方监测对预警位置应增加监测点以及监测频率,跟踪异常数据的变化情况,待数据变化稳定后提交消警申请。

3)建立完善的应急响应机制以及应急队伍,以便于施工过程中突发事故时,能够在第一时间做出应急响应,并根据应急处置方案进行有序、有组织的应急救援工作。

4 结语

在顶管施工过程中遇较大孤石情况,首先应探清孤石的大小、形状以及分布情况,制定最合理的处理方法,编制专项处置方案,地面有条件的应进行地面预处理,不具备条件的再采取洞内处理,或地表及洞内联合处置,采用旋挖钻、地质钻钻孔、静态预裂等方式破碎孤石、取出,顺利恢复顶管掘进施工。