基于多约束的三分叉铸钢节点拓扑优化研究★

2024-03-14谭增辉

梁 影,谭增辉

(1.河南开放大学,河南 郑州 450000;2.河南省智能绿色建造工程研究中心,河南 郑州 450000; 3.焦作大学,河南 焦作 454150)

0 引言

树状结构是一种应用广泛的仿生学设计,这种结构的荷载传递路径简单,荷载由屋面板传到相连的支杆,支杆汇合到节点处。铸钢分叉结构是整体铸造的,外形美观,节点无焊接作业,由于节点处的受力复杂,传统的设计方法无法做到精细的优化设计,导致节点处自重较大,造成设计和安装困难,铸钢分叉节点的轻量化设计是非常必要的。树状结构节点常见的有二分叉、三分叉、四分叉形铸钢节点,本文以工程实践中常用的三分叉形铸钢节点为例进行研究。

基于拓扑优化方法,相关学者对铸钢分叉节点进行了轻量化设计,在保持节点受力性能没有明显降低的情况下,大幅减轻了节点的自重,但多是基于体积分数约束以结构最小化柔度为目标函数进行拓扑优化设计[1-2],实际工程中并不是只存在单一的约束,可能同时有体积、应力、位移或频率等多种约束条件。在拓扑优化中,固体各向同性材料惩罚方法(简称SIMP)应用广泛[3],基于已有的研究成果和工程实践,建立以最小化柔度为目标函数,定义体积分数和疲劳应力两个约束条件,研究铸钢三分叉节点的拓扑优化设计方法。

1 拓扑优化理论

拓扑优化在整个设计优化过程中属于概念设计,有三个要素:设计变量、约束条件和目标函数,根据所设边界条件及荷载情况确定较合理的结构形式。设计变量为认为假定的单元密度,在0~1之间变化;约束条件是优化要满足的控制条件;目标函数是优化的最终结果;拓扑优化是在满足约束条件下,将材料根据荷载的传递路径进行重分布,在力学性能没有明显降低的情况下实现轻量化设计,为节点的概念设计提供参考。

1.1 SIMP方法插值模型

拓扑优化问题首先要建立符合要求的数学模型,连续性结构的数学模型主要有均匀化法、变密度法等。变密度法的应用最为普遍,人为假定单元的密度在0~1范围内变化,且假定单元刚度和密度成正比,单元在荷载的作用下,根据受荷的大小,单元贡献率大的密度就接近1,单元贡献率小的密度就接近0,中间密度的单元由插值来确定,最终根据单元密度的大小来实现材料的重分布,进而实现节点的拓扑优化。应用较为普遍的SIMP方法的插值公式为:

其中,xi为单元相对密度,与刚度成正比;p为惩罚系数,可以减小插值过程中出现的中间密度单元;E0,Emin均为设计区域内相对密度为1或0单元的材料弹性模量,常取Emin=0.001E0。

1.2 多约束条件拓扑优化数学模型

针对树状结构三分叉形铸钢节点的受力特性,拓扑优化仅考虑体积分数约束下的最小化柔度问题显然不能满足实际工程的需求,尤其在大跨度屋面结构中,由于往复荷载的作用,疲劳寿命是不能忽视的问题,目前多是考虑节点的刚度或强度,很少兼顾到结构疲劳寿命的影响,使用等效结构应力法对铸钢分叉节点进行疲劳分析,参考现有文献和研究成果,疲劳问题和应力的循环次数之间有紧密的关系,将疲劳问题转化为应力约束问题是可行的,这样在体积分数、等效应力双重约束条件下,以最小柔度为目标建立数学模型。

其中,x为优化设计变量(经有限元离散后的单元相对密度);U为结构位移向量;F为外荷载向量;C(x)为柔度函数;K为结构的整体刚度矩阵;V(x)为结构的实际体积分数函数;V*为优化要求的约束体积分数值;xmin,xmax分别为设计变量的上下限;i为单元数量;Si为构件某一点的应力值;Smax为构件危险点的最大应力值。

2 三分叉形铸钢节点有限元分析

2.1 原始几何模型的建立

采用三维建模软件Solid Works进行几何模型的建立,本文选取贵阳机场的典型三分叉节点进行建模,图1为节点几何参数。由于拓扑优化的需要,将模型分为优化设计区域(中间铸钢球体)和非优化设计区域(四周的支管),只对优化区域进行拓扑优化。

2.2 利用Hyper Works软件进行前处理

将Solid Works建立的几何模型导出为STEP格式文件,随后导入Hyper Works软件的Hyper mesh模块,导入时注意将目标单位选择为 MPa。在导入几何时,支管与中间的球体导入后为整体,支管与球体之间未有效连接,需运用hyper mesh软件中Boolean运算功能,将支管与球体进行接触处理,保证两者之间力的传递。材料类型为铸钢,弹性模量为E=2.1×105MPa,泊松比NU=0.3,密度RHO=7.85×10-9ton/mm3,屈服强度235 MPa,创建并赋予材料PSOLID实体属性。划分网格之前需对节点模型进行基于曲面的自动清理,以提高网格划分的成功率。采用四面体单元对模型进行网格划分,本文单元尺寸采用10 mm,同时在网格参数设置中限制最大单元尺寸为20 mm,提高网格划分的质量。模型网格划分采用tetra mesh中的Volume tetra模块,采用四面体单元,网格划分完成之后对单元网格质量进行检查,注意支管和主管与球体接触部位的有限元网格节点是否合并。

2.3 原始节点静力有限元分析

在模型的三个支管上施加竖向荷载,荷载施加在单元节点上,每个支管上单元节点数为520个,每个节点上施加1 kN的力,因此整个模型共施加了1 560 kN的力,方向沿着Y轴负方向,可以真实模拟节点的实际工作环境;对主管端面上所有节点施加约束,约束其六个自由度,支管端面为自由端,本构关系采用理想弹塑性模型,材料服从Von Mises屈服准则。

冯·米塞斯在1913年提出了Von Mises屈服准则,他指出当某一点应力状态对应的畸变能达到某一极限值时,该点便产生屈服,或者说材料处于塑性状态时,等效应力始终是一个不变的定值,与应力状态无关。当材料的单位体积形状改变的弹性能达到某一常数时,质点就发生屈服,故Von Mises屈服准则又称为能量准则。服从Von Mises屈服准则的材料主要为韧性材料(如某些金属等),当应力达到称为屈服强度的值时,材料开始屈服,在屈服之前,材料响应可以假设为非线性弹性、黏弹性或线性弹性。

原始节点在设计工况下,最大位移0.79 mm,出现在支管的端面;最大等效应力150.25 MPa,出现在支管与球体交界处;最大主应力156.88 MPa,出现在支管与球体交界处;位移和应力均与理论分析相符,均在规范允许值范围内。

3 多约束条件下节点拓扑优化分析

3.1 疲劳约束的处理方法

在大跨度屋面结构中,往复荷载的作用会使节点产生疲劳破坏,这时的强度远没有达到材料的设计强度值。在进行体积分数约束下最小化柔度拓扑优化的同时,如何考虑结构的抗疲劳设计,是个不容忽视的问题,以解决节点轻量化设计与抗疲劳之间的矛盾关系。文献[2]指出节点疲劳约束可转化为应力约束,荷载引起的结构疲劳损伤,按照Miner理论进行计算并绘制疲劳损伤和最大应力的曲线图,疲劳损伤为1.0时对应的最大应力即为所求的约束应力。孙云[2]69-71对铸钢分叉节点不同工况下的疲劳荷载谱进行整理,根据疲劳设计的要求和Miner理论,计算节点的疲劳损伤,并找到了损伤值为1.0的最大应力约为220 MPa,本文研究所取的疲劳约束值也参考这一数值。

3.2 拓扑优化参数的设置

三分叉铸钢节点进行拓扑优化设计中,有很多优化参数会影响拓扑优化的结果,例如惩罚系数、最小与最大成员尺寸、拔模约束、棋盘格控制等。王龙轩[4]、陈敏超[5]等对拓扑优化的参数做了详细的对比分析,发现合理设置惩罚系数可以减少中间密度值单元,使得单元密度分布更加离散,单元密度趋近于0或1,进而获得更加精准的节点构型,对于铸钢分叉节点的惩罚系数常取为1~3,当惩罚系数取3时,节点质量较高,外观平顺。拓扑优化变密度法中常出现数值不稳定现象,相同密度值单元呈现周期性分布,造成结果不准确,进行全局棋盘格控制,软件中将opti control模块参数CHECKER设为1.0,能够较好地控制这一现象,模型也较均匀,边界的地方也更连续。

3.3 多约束条件下三分叉形铸钢节点拓扑优化

在有限元静力分析的基础上,利用Hyper Works软件,定义设计目标、约束条件和设计变量,三分叉铸钢节点在空间结构中主要提供刚度支撑,因此设计目标函数定义为最小化柔度(最大刚度),设计变量为单元密度,体积分数40%、最大应力220 MPa为约束条件,优化工作区域为中间球体,连续两次的迭代计算结果差值小于给定的收敛容差时,迭代停止即优化完成。

3.3.1 单元密度静态分析

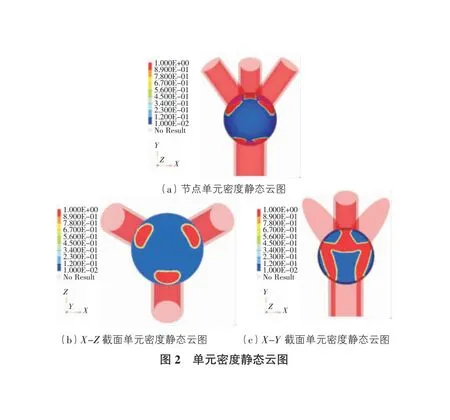

Hyper Works的Hyper View模块可以直观显示拓扑优化结果,优化后的单元密度静态云图如图2所示。图2(a)为节点整体的密度静态云图,浅色部分为密度最大的部分予以保留,深色部分为密度最小的部分可以舍弃,支管与球体相交的位置单元密度均较大,沿着荷载传递的路径,内部密度较大的单元逐渐向下延伸至支座支管,如图2(b)和图2(c)所示,单元分布合理,符合力的传递流线,内部形成荷载传递骨架,最大程度的发挥材料的力学性能,优化后的球体外侧普遍为深色,密度值较小,材料贡献率低。

3.3.2 单元密度等值面分析

Hyper Works的Hyper View模块可以直观显示拓扑优化结果,优化后的单元密度等值面如图3所示。将结果类型设为单元密度,均值方法采用simple,show values设为above,调整Current value进度条即可观察不同密度阈值的等值面图。

单元密度等值面可以直观地反映密度大于某数值时的材料分布,颜色的深浅代表留下的单元均为密度大于此阈值,可以反映当前的拓扑构型,当单元密度不小于0.9时,剩下的基本都是贡献率大的深色单元,如图3所示。材料分布和荷载传递情况明显,深色部分代表铸钢节点的主要受力核心区域,选定为初步的拓扑优化结果,并对新构型节点进行静力学分析。

4 拓扑优化模型选择及静力分析

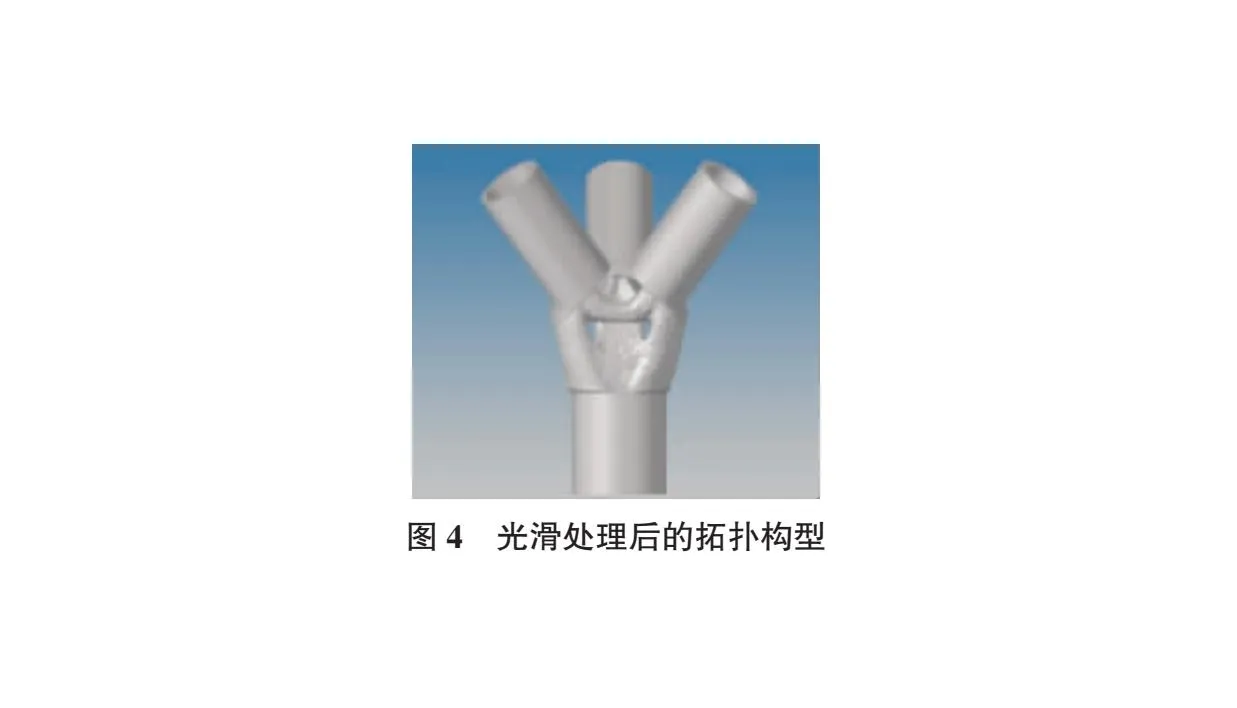

由密度法原理并参考相关文献可知,当单元密度不小于0.9时,材料的利用率很高,结构刚度最大,传力路径最简单高效[4]41-42。在OSSmooth模块中进行拓扑优化模型的后处理,取threshold为0.9,可以获得较为光滑的拓扑模型,如图4所示。

保持荷载大小和约束条件不变,对拓扑优化节点进行静力学分析,拓扑构型的新节点最大位移0.87 mm,较原始节点增大4.46%;最大等效应力164.87 MPa,较原始节点增大9.73%;最大主应力186.26 MPa,较原始节点增大18.72%;质量约为1.4 t,较原始节点质量2.8 t降低49%,节点减重明显。结果表明,拓扑优化节点的位移和等效应力等虽有增大,但增大幅度不大,且均在材料强度范围内,证明了拓扑优化节点在多约束条件下能够大幅减轻节点自重且保持良好力学性能,在保证节点抗疲劳设计的同时,应力分布更加均匀合理,材料利用率显著提高,达到了轻量化设计的目标。

5 结论与展望

1)通过将抗疲劳设计问题转化为应力约束,解决了疲劳问题与节点轻量化之间的矛盾,并参考相关文献,得出三分叉铸钢节点的疲劳约束应力值。在考虑体积分数约束的同时,施加应力约束,实现了节点的多约束拓扑优化结果,更加符合实际工程问题的要求。

2)多约束条件得出的拓扑优化节点,在大幅度减轻节点重量的同时,节点的主要静力学性能并没有较大程度的下降,节点轻量化设计的同时,也满足节点的刚度和强度的要求,可为此类空间结构节点概念设计阶段提供一定的参考。

3)拓扑优化后的新节点往往造型丰富,传统的制造工艺生产困难,随着增材制造技术的推广,可以实现拓扑构型的智能化制造,拓扑优化和增材制造技术的紧密结合也是未来节点智能制造的发展趋势[6-7]。随着人工智能技术的飞速发展,将AI算法融入到拓扑优化设计中是未来的发展趋势,为拓扑优化带来了新的生机,实现空间结构节点的智能化选型和设计[8-9]。