面向能效的多约束集成维护策略研究

2024-03-14王世友柳剑姚凌云李丽

王世友,柳剑,姚凌云,李丽

(西南大学工程技术学院,重庆 400715)

0 前言

在“双碳”战略和能源革命的驱动下,绿色高效、可持续生产成为现代制造企业转型升级的核心目标[1-3]。机床作为制造系统的基础能耗设备,其性能状态在服役阶段将会逐渐退化,必然导致非预期停机、产品质量损失、能效降低等不良后果,最终将带来更多的经济损失[4-5]。如果在故障发生前采取预防性维护(Preventive Maintenance,PM),可有效降低故障风险,提高系统可靠性,并减少能耗损失。因此,在制定有效的预防性维护策略同时,考虑系统的高可靠性和高能效是目前制造业亟需解决的一个关键问题。

生产和维护是企业最重要的环节,将节能纳入维护管理也逐渐得到关注。李聪波等[6]针对设备预维护的柔性作业车间能耗特性,建立了考虑设备预维护的柔性车间节能优化模型。SAEZ等[7]以系统生产率、质量、可靠性和能耗之间的耦合为策略进行建模,考虑机床退化和系统变量对不同性能指标的影响。XIA等[8]将机床维护与刀具更换结合作为联合维护机会,提出一种以能源为导向的机床维护和刀具更换联合优化策略。上述研究虽将能耗纳入预防性维护中,但都假定能耗恒定,难以对退化设备的能耗变化过程进行表征。且执行预防性动作时刻仅基于退化状态,当某些生产指标已不符合生产要求时,而机床还未达到退化阈值触发预防性维护,维护决策的全面性还有待提高。

事实上,不少学者对维护过程中可变能耗和多指标维护策略展开研究,ZHOU、YI[9]将串行制造系统退化中的机床运行能耗递增和质量损失集成在同一维护模型中,提出了带有质量约束和能耗约束的制造系统预防性维护决策模型。ASGHAR等[10]研究了机床3种特定的功耗状态,即工作、空闲和维修,在可变能耗成本下优化生产率和系统可靠性。XU、CAO[11]在考虑生产率、产品质量和能耗的情况下,将能耗和质量作为联合决策指标,通过安排维护顺序提高生产过程的能效。但是目前在联合优化维护模型中,没有考虑随退化过程递增的维护能耗及质量损失导致的次品能耗,同时也少有以能效作为优化目标。

综上,本文作者提出一种考虑机床退化过程中能耗递增的多指标集成维护策略,以制造系统的机床退化为切入点,对机床不同退化状态的各项能耗进行分析,考虑系统的维护成本和能源效率问题,从宏观输出的质量损失对系统退化进行评价,设定生产系统的多指标决策维护变量,并建立多指标决策机制,形成一套面向能效的多指标集成维护策略。

1 问题描述与假设

制造系统的有效能效(Effective Energy Efficiency,EEE)输出主要为机床的工作能耗,而机床退化导致的无用能效占比主要为次品和维护能耗。随着退化过程的递进,机床能耗越大,而退化周期也越短。当机床的退化情况恶化时,其可靠性降低,质量损失导致的次品率加剧,次品消耗大量能耗,系统能效降低。在以能效为优化目标时,维护阈值、质量约束、维护成本的权衡至关重要,及时的维护可以降低能耗和次品率,若维护频率过高虽降低次品率,但会消耗额外的维护能耗和停机损失。因此,需在满足系统正常生产状况下,确定以维护阈值、质量损失和维护成本作为约束的具体情况,最大优化系统能效,以此达到绿色高效、可持续生产的目标。

为进一步对研究问题进行描述,作出以下假设:(1)机床在非维护期间内连续生产使用,不考虑其缓冲冗余情况;(2)各机床的退化分布相互独立;(3)机床在最开始使用时为全新状态;(4)机床在时间[0,T]内将进行常规的周期性固定维护;(5)每次预防性维护都将机床维修至非新非旧的中间状态;(6)机床生产的每件次品所消耗的能耗相同;(7)系统在生产中受产品质量和成本约束,超出约束需进行停机维护;(8)工作和维护时会有不同程度能耗,且单位时间内维护的能耗多于工作能耗。

2 系统预防性维护建模

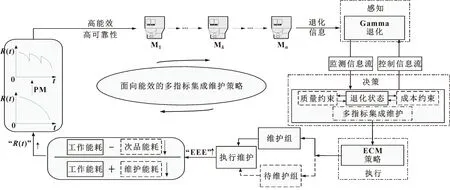

ECM(EEE Centered Maintenance)维护策略以有效能效为维护中心,对机床退化信息进行监测和控制,基于多指标约束决策维护动作,通过执行合理有效的预防性维护,机床在运行过程可满足高可靠性和高能效目标,并在维护循环中连续生产。本文作者提出的多指标集成维护框架集自感知、自决策、自执行等功能于一体,如图1所示。

图1 面向能效的多指标集成维护框架

2.1 退化模型

机床退化是一个具有有限个不同性能水平值的离散状态系统,不再简单地分为“工作”状态和“完全失效”状态[12]。由于机床的退化是连续多状态过程,即从完美运行到完全故障的逐渐退化过程,且退化过程的退化量是非负的,而Gamma过程具有独立非负增量的特点,适合对该类退化过程建模[13]。假设机床的退化阶段有n个相关的退化过程,当任一退化阶段退化量达到故障阈值时便发生故障,非完美维护下的机床性能退化轨迹如图2所示。

图2 非完美维护下的性能退化轨迹

设在机床退化的任意时刻t(t>0),机床的退化量为Xi(t)(i=1,2,…,n),不同时刻t的退化增量相互独立。机床在初始时刻t=0为全新状态,则在t时刻对应的退化量Xi(t)的概率密度函数为

(1)

(2)

(3)

在退化过程中的任意时刻,参与生产的机床设备Mi的退化量Xi(t)不能高于失效阈值Xf,因此:

(4)

式中:ε为退化约束阈值,0<ε<1。

2.2 质量损失模型

机床退化会造成产品质量损失,孔繁森[14]从使用者的宏观输出层面给出产品质量评价指标:在规定的工艺和使用条件下,按照规定的成本,在规定的时间内(交期)生产规定合格品数量的概率。因此本文作者将次品率作为一个质量损失评价和约束指标。

考虑人为因素的修复恶化和产品自然退化造成的次品率函数ζ(i,K)[15]:

(5)

式中:i为设备退化时所处的状态;K为当前设备的PM次数;p(K)为人工维护对次品率的影响;q(i)为退化过程的给定状态i时,次品率增加的百分比;db为初始条件下的次品率,bb为基础百分比;k为当前更坏维修次数;ab为基础百分比;ρk控制第k次维修是否为更坏维修:当ρk=0时,该次维修不是更坏维修;当ρk=1时,该次维修是更坏维修。

(6)

(7)

2.3 维护成本模型

维护成本作为评估维护动作经济性的关键指标,同样也是ECM维护策略的决策指标。当机床Mi达到PM阈值时,进入维护周期,机床在一个周期T内,维护总成本包括故障维修成本C1、PM成本C2和停工损失C3,则总的维护成本为Ctotal:

(8)

由于在维护过程中须尽可能使维护费用减小,因此设立一个系统许用维护成本C0,为使整个PM的经济性最大化,需对维护活动的成本进行约束:

(9)

式中:η为成本约束阈值,0<η≤1。

2.4 有效能效模型

图3 不同运行阶段的机床能耗变化

随着机床的退化水平提高,机床的刀具磨损和加工精度下降等性能退化加重,系统潜在故障增多。而退化状态越高维护能耗也越多,将退化状态非等间隔划分建立离散型退化能耗模型[13]。

定义机床在t时刻的退化等级为

(10)

在能耗等级v下机床的单位时间维护能耗可表示为

(11)

机床在退化过程中每生产一个次品的能耗损失为ed,则在运行时间t内由于次品系统损失的能耗为ED=edNε。

为使系统的EEE最大化,得到系统EEE最大化的目标函数:

(12)

3 能源为导向的多指标集成维护策略

3.1 多指标优化模型

提出一种基于多指标约束(Multiple Index Constraint,MIC)决策的ECM策略,定义MIC={ε,min{ζ,η}}。若机床的退化阈值、质量阈值和成本阈值超过约束,则执行PM,退化阈值为优先约束。当系统设备的退化达到PM阈值时,机床停机维护。此时是系统的机会维护窗口,判断剩余设备的不良率和维修成本,将符合维修要求的设备加入待维修设备组。

综上提出优化模型:

(13)

3.2 维护模型的优化求解

模拟退火算法是一种基于蒙特卡罗随机优化机制求解多目标优化问题的算法。对于输入参数随系统运行而频繁变化的动态维修环境中的离散变量问题,模拟退火算法可以稳定有效地找到动态维修问题的全局最优结果[16]。本文作者提出的优化模型是一个典型的多变量、多约束非线性组合优化问题,因此采用模拟退火算法对其进行优化求解。

4 实例分析

4.1 算例概览与结果分析

以5台机床串行组成的某制造系统为例,各机床性能参数一致。初始解确定了算法搜索的起点位置,直接影响了算法性能的好坏,可事先采取蒙特卡洛生成一较优解。考虑机床设备受稳态Gamma退化过程影响,并将退化过程离散划分为5个等级,取机床失效阈值Xf=80,相关实验参数见表1(参数均为单位时间下取值)。采用蒙特卡洛和模拟退火得到了最优的约束组合ε=0.5,ζ=0.3,η=0.4,此EEEE=0.732。使用MATLAB R2021a对系统的退化进行仿真,如图4所示。

表1 实验相关参数

图4 各机床的退化量曲线

将系统在一个周期内不同退化等级下的运行能耗、次品能耗和维护能耗归一化,绘制不同退化等级下的各项能耗占比见图5。可以看出:随着退化等级的加深,机床次品率上升,次品能耗占比巨大且不断增加;运行能耗与维护能耗随着退化等级加深占比递减。这是因为次品能耗增加的速度远超运行能耗的累积;而维护能耗占比下降是由于随着退化等级增加,系统维护次数减少,相应的维护能耗也降低。

图5 不同退化等级下各项能耗的占比

将系统一个维护周期内的的总维护能耗EPM、总次品损失能耗ED、有效能效EEEE绘制成图6。可以看出:EPM是先减少后增加的,机床维护阈值过低时,由于维护次数过多,也导致了EPM较大。当PM阈值落入[0.1,0.6]后,由于PM阈值增加,进入待维护状态的机床数量减少,且维护次数也减少,导致了EPM的降低。当PM阈值落入[0.7,0.9]时,机床退化等级越来越高,机床虽然维护次数减少,但单次维护能耗很高,因此EPM越来越高。次品能耗ED随PM阈值增加而递增,当PM阈值在[0.1,0.5]之间,机床退化还在可控状态,ED损失较小;当PM阈值在[0.6,0.9]时,机床退化进入失控状态,濒临故障,产品质量急剧下降,次品率大大增加,能耗损失巨大。系统的EEEE随着PM阈值的增加先增加再递减,当PM阈值落在[0.1,0.5]时,PM阈值从较低处增长使机床维护次数相对减少,EPM减少量多于ED增加量,EEEE升高。随后EEEE是递减的,这是因为随着机床退化水平加深,机床由于磨损和精度下降等性能退化导致的能耗损失增加。当维护阈值落在[0.5,0.7]时,机床退化处于可控阶段,系统次品率较低,能耗损失较小,EEEE保持较高水平;而当维护阈值落在[0.7,0.9]之间,EEEE急剧下降,由于机床性能退化严重,ED大大增加,需在此前进行预防性维护,以确保EEEE和次品率满足预期标准。

图6 不同PM阈值下的各项能耗及有效能效变化

4.2 策略对比

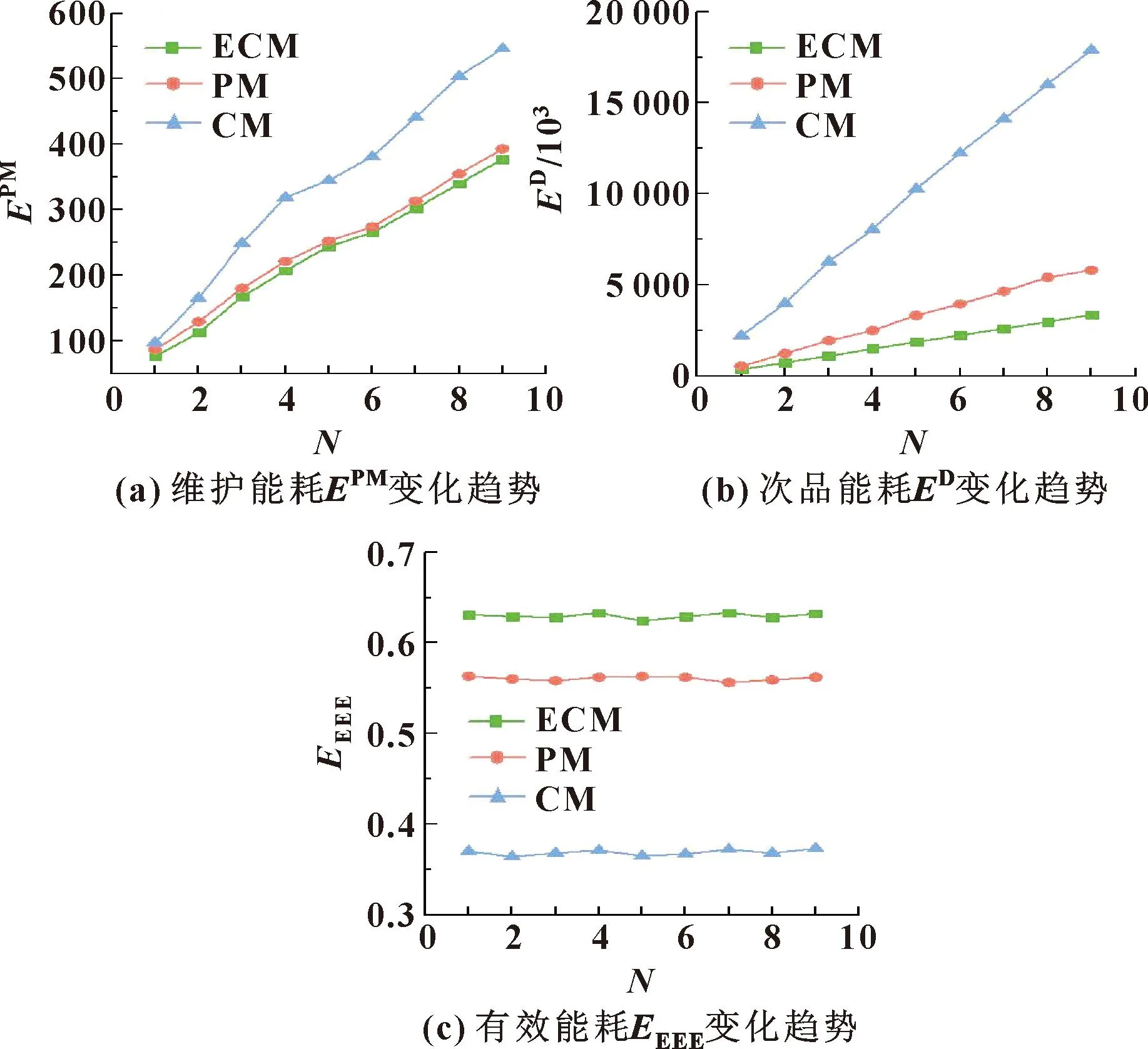

为验证提出维护策略的有效性,将文中的ECM分别与PM以及事后维护策略(Corrective Maintenance,CM)进行对比,取PM阈值ε=0.7,故障阈值Xf=80,事后维护的维护能耗、维护成本分别为预防性维护的1.2倍和1.3倍,选取不同的串行设备规模N进行实验,记录维护能耗EPM、次品能耗ED及其有效能效EEEE,结果如图7所示。可以看到:设备规模N从1到10的变化过程中,ECM的EPM以及ED相较于PM和CM均有下降,其中CM的各项能耗最大。这是因为PM仅基于退化阈值进行维护,并未考虑到产品质量和维护成本,导致次品能耗与维护能耗较高;而CM维护在设备故障后执行,机床退化水平整体很高,这也导致了维护能耗较大,且次品能耗占比巨大。从结果可以得到ECM的有效能效EEEE比PM平均提高了7.2%,与CM相比有效能效EEEE提高了16.6%。

图7 3种维护策略下的各项能耗对比

5 结论

本文作者考虑机床性能随时间逐渐退化、能耗随退化状态加深而递增的情况,提出了面向能效的多约束集成维护策略。分析了不同退化等级下各项能耗变化,不同维护阈值对质量损失、维护成本和有效能效水平的影响;对比传统的PM策略和CM策略,ECM维护策略的EEEE分别提高7.2%和16.6%。通过案例仿真分析,证明了本文作者所提出ECM维护策略的合理性和有效性。该维护策略对制造企业的质量控制、节能优化和维护成本限额具有一定的参考性和指导意义。