基于双NURBS曲线的叶轮叶片工业机器人GMAW增材制造

2024-03-14王朝琴石玗王小荣

王朝琴,石玗,王小荣

(1.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州 730050;2.兰州交通大学机电工程学院,甘肃兰州 730070)

0 前言

增材制造是采用材料逐渐累加而实现实体零件制造的技术,是基于离散-堆积原理,由零件三维数据驱动直接制造零件的科学技术体系。常见金属增材制造技术包括激光增材[1-3]、热/冷喷涂增材[4-5]、电子束增材[6-7]和搅拌摩擦增材[8]等。然而,电弧增材制造以其成本低、效率高、灵活易实施、原材料利用率高、成形件化学成分均匀且具有优良的性能,在核工业、生物医学工程、轨道交通、能源建设、微纳制造等领域应用前景广阔[9-12]。

复杂曲面零件的增材制造,必然涉及到数字建模,如何表达曲面并实现其加工是CAGD、CAD和CAM领域中的关键技术,在航空航天、核工业和高铁等高技术行业中具有重要意义。非均匀有理B样条(Non-Uniform Rational B-Spline,NURBS)模型,是当今主流 CAD/CAM软件描述复杂曲线曲面时所普遍采用的模型[13],已成为ISO国际标准。

双NURBS曲线是为解决五轴数控铣削刀轴控制提出的[14],它可以定义一个直纹面,而直纹面是工业中大量存在的一种特征类型。目前,有关双NURBS曲线的研究几乎都集中在数控加工领域[15-16],对其在增材制造领域中的应用鲜有提及。本文作者以双NURBS曲线完成叶片建模,并探索以GMAW实现双NURBS曲线直纹面增材制造方法,为电弧增材制造工艺过程控制探索新方法。

1 NURBS曲线和双NURBS曲线模型

1.1 NURBS曲线模型

一条p次NURBS曲线[6]可以表示为

(1)

其中:Pi为控制顶点,顺序连接成控制多边形;wi为权重。

U为节点向量,且

(m=n+p+1)

(2)

Ni,p(u)为p次规范B样条基函数,且

(3)

Ni,p(u)可以变换为有理基函数Ri,p(u):

(4)

则式(1)可表示为

(5)

1.2 NURBS曲面模型

一张在u向和v向分别为k次和l次的NURBS曲面可以表示为

(0≤u,v≤1)

(6)

其中:Ri,j为控制点,呈拓扑矩阵阵列,形成一个控制网格;Wi,j是与控制点Pi,j对应的权重;Ni,k(u) (i=0,1,…,m)和Nj,l(v)(j=0,1,…,n)分别为u向k次和v向l次规范B样条基函数,它们分别有u向与v向的节点矢量:

(r=m+k+1)

(7)

(s=n+l+1)

(8)

按德布尔递推公式决定。

1.3 双NURBS曲线模型及其直纹面

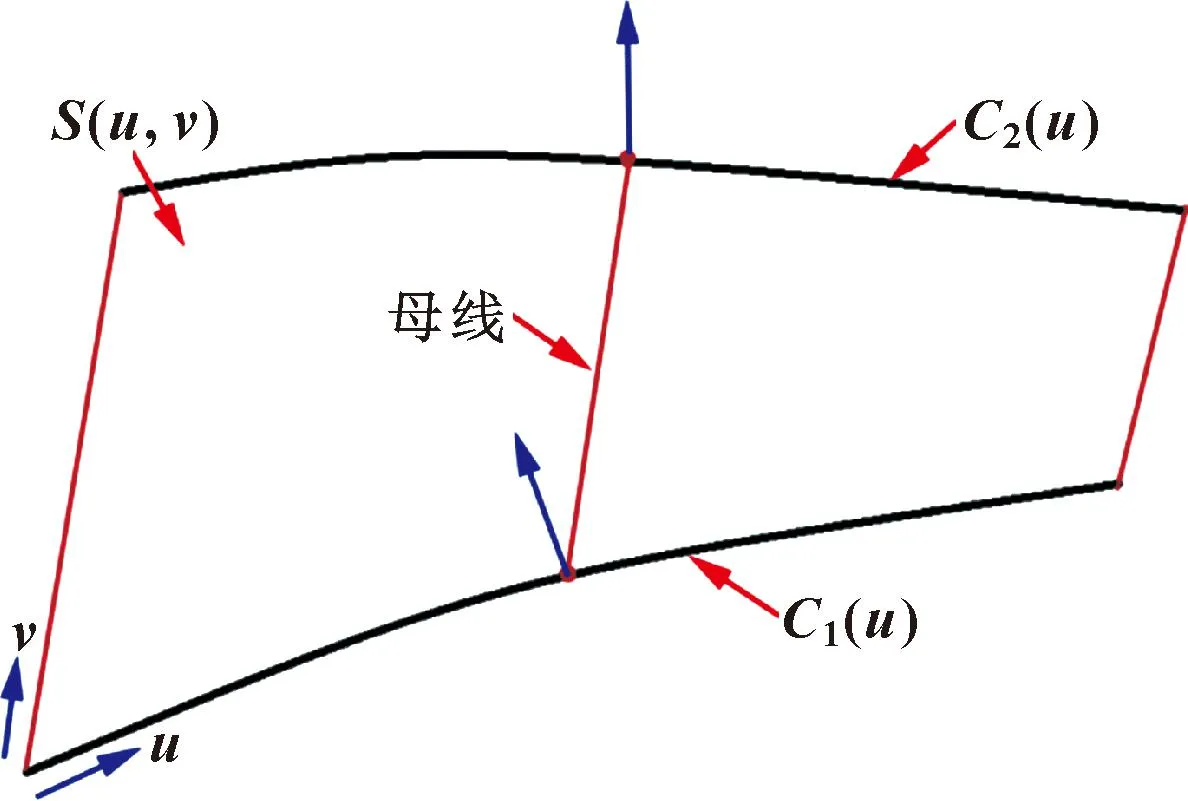

顺序直线段连接两条NURBS曲线,可以获得一个直纹面(如图1所示),可表示为

图1 包含双NURBS曲线的直纹面

S(u,v)=(1-v)C1(u)+vC2(u)

v,u∈[0,1]

(9)

其中:C1(u)和C2(u)为基线,连接双曲线对应点的直线为母线。

为使母线上的两个点彼此保持同步,两条NURBS曲线被赋予相同的参数u,两条NURBS曲线C1(u)和C2(u)表示为

(10)

式(10)所示的双NURBS曲线构成了式(9)的直纹面,将式(10)对应参数代入式(6)则可以计算出该直纹面。

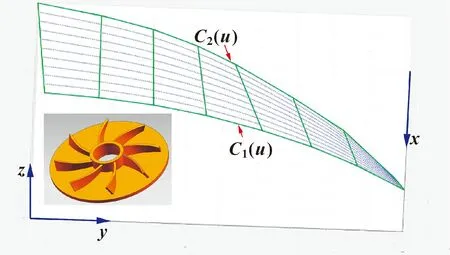

由双NURBS曲线创建的NURBS直纹面S(u,v)如图2所示,其中v向只有2个点,对于叶片类直纹面的增材制造,v向也是一个决定增材高度的变量。

图2 一个包含双NURBS曲线的直纹面

2 双NURBS曲线插补

双NURBS曲线的插补,首先以某种插补方法对其中一条NURBS曲线C1(u)进行插补,获得该NURBS曲线插补点,然后以C1(u)插补点对应的u值,计算另一条曲线C2(u)插补点,从而完成双NURBS曲线的插补,如图3所示。

图3 双NURBS曲线插补

常用的NURBS插补方法有4种,包括:等步长插补、等弦长插补、等弧长插补和等弓高插补[17-18]。

(1)等步长插补:ui+1=ui+Δ(Δ为固定步长)。 等步长插补获得的插补点,无法实现插补点沿NURBS曲线的均匀分布,一般而言在NURBS曲线曲率大的部分分布密集而在曲率小的部分分布稀疏,且这种插补方法无法获得对NURBS曲线逼近精度的控制。

(2)等弦长插补:NURBS曲线相邻插补点间弦长需满足:|li-l|≤e(l为指定弦长,li为当前点弦长,e为误差)。等弦长插补能使插补点沿着NURBS曲线均匀分布,但同样不能保证逼近直线段对NURBS曲线的逼近精度,且在大曲率段处逼近精度偏差极大。

(4)等弓高插补:等弓高插补是控制逼近直线段与NURBS曲线之间偏差实施的插补,其插补点分布具有与等步长相同的疏密特性,但可以保证逼近直线段与NURBS曲线之间的偏差在规定精度范围内,适宜于对精度要求很高的场合。

上述4种插补方法,可以根据情况选择,其计算强度依次沿:等步长插补→等弦长插补→等弧长插补→等弓高插补的顺序升高。本文作者针对双NURBS曲线的插补,考虑到计算强度和应用场合,采用等弧长插补方式完成。指定弧长取s=0.5,搜索步长Δ=0.05,误差e=0.05。

3 双NURBS曲线叶轮叶片GMAW增材制造

3.1 单叶片双NURBS曲线模型

以双NURBS曲线构建如图4所示直纹面,并以此直纹面构建一个GMAW增材制造叶轮叶片模型。

图4 双NURBS曲线及其构建的叶轮叶片模型

双NURBS曲线中参数如下:

P={[-0.126 50.000 0] [0.803 65.151 0][2.489 80.456 0] [5.211 95.227 0]

[9.386 110.956 0] [13.968 124.827 0]

[19.545 137.849 0] [26.768 151.195 0]}

Q={[-11.475 47.675 30] [-8.209 65.515 30][-4.442 80.011 30] [0.397 92.653 30][5.740 103.275 30] [15.747 119.700 30][25.651 134.215 30] [40.170 148.974 30]}

U=[0,0,0,1/6,2/6,3/6,4/6,5/6,1,1,1]

w=[1 1;1 1;1 1;1 1;1 1;1 1;1 1;1 1]

p=2

此双曲线对应的直纹面S(u,v)几个参数取值:k=2,l=1,{Wi,j}=1。

3.2 多叶片坐标变换

如图4所示,叶轮包含8片叶片,叶片间夹角为45°,当确定好0°叶片双NURBS曲线参数后,其余7个叶片控制点按照绕z轴的齐次变换计算:

(11)

当θ=45°、90°、135°、180°、225°、270°和315°时,可以计算出其余7个叶片双NURBS曲线对应控制点。

3.3 双NURBS曲线叶轮叶片GMAW增材制造

采用如图5所示工业机器人GMAW增材制造系统开展双NURBS曲线叶轮叶片增材制造研究,该系统包括一台Motoman UP6工业机器人和一台Pulse MIG500RP弧焊电源。

图5 GMAW增材制造系统

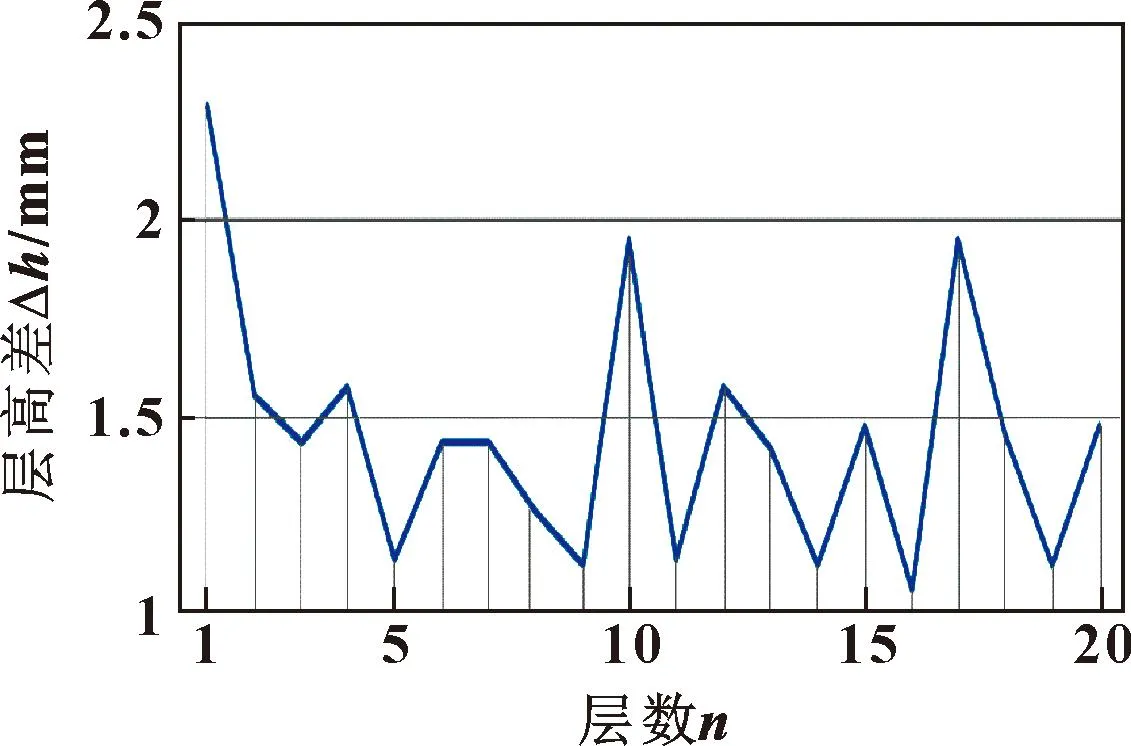

叶轮叶片增材制造是在45钢圆盘上实施,焊丝材料为碳钢焊丝ER50-6,保护气体为1∶5的CO2和N2混合气体。焊接电流和焊接速度是影响增材成形的两个关键参数,焊接电流太大或焊接速度太小,则熔池不能稳定存在发生塌陷导致增材过程中断,焊接电流太小或焊接速度太大,则焊缝成形不良出现严重高低起伏现象也会导致增材过程中断。经过参数匹配试验验证后,文中焊接电流取90 A,各层焊接速度根据曲率变化在4~6 mm/s之间(机器人预设)。每增材一层后,测量增材高度,最终增材高度-层数变化曲线如图6所示,高度随层数很好地遵循了线性规律,但图7显示,每层层高差的变化是起伏波动的,除第一层从基体上获得2.3 mm层高外,后续层高差波动范围在1.06~1.96 mm之间。

图6 增材高度-层数对应关系

图7 增材层高差-层数对应关系

图8为双NURBS曲线叶轮叶片GMAW增材制造效果图,8片双NURBS曲线叶片增材完整,成型良好。

图8 双NURBS曲线叶轮叶片GMAW增材制造效果

4 结论

本文作者提出以双NURBS曲线描述叶片模型,并以GMAW实现叶轮叶片的增材制造。试验结果表明,在合适工艺参数下,增材制造的叶片完整,成型良好,表明以GMAW工艺实现双NURBS曲线叶片的增材制造是可行的。此研究为叶片模型构建、复杂形状叶片GMAW增材制造提供了新的控制方法,对促进我国电弧增材制造和叶片增材算法的进步具有积极意义。