神山石灰岩矿边坡预裂爆破数值模拟及应用

2024-03-13钱明渊袁政委崔子恒鲁海生姚昌盛

钱明渊,程 路,袁政委,崔子恒,鲁海生,姚昌盛

(安徽江南爆破工程有限公司,安徽 宁国 242300)

露天矿山边坡控制爆破成型过程中,为形成光滑平整的轮廓面,维持边坡稳定,常会用到光面爆破或者预裂爆破技术[1-3],其中预裂爆破是在爆破开挖主爆区前,在边坡设计轮廓处预先爆破形成1 条贯通裂缝,以缓冲和反射爆破产生的冲击波,控制爆破对开挖面的破坏,从而得到较为平坦的开挖剖面[4-6]。预裂爆破效果不佳,易导致永久边坡挂帮、根底,严重的会对边坡面、坡顶线造成破坏,将会直接影响企业施工成本。如何提高露天采场台阶预裂爆破效果,是目前露天矿山技术重点及难点[7-8]。

在预裂爆破技术研究方面,张迎春等[9]根据矿山现状,结合经验公式进行了爆破作业,最终实现矿山台阶降低、坡面规整、台阶平整、半孔率高等效果;阮国府[10]采用合适的预裂孔径、孔距搭配合适直径的PVC 管进行预裂装药,施工效率、施工质量、施工成本等可以满足在导爆索匮乏的情况下预裂爆破需求;洪勇等[11]提出了一种间隔装药结构一次预裂爆破成型方法,并对比分析了空孔孔径、不耦合系数、孔距等参数对最终预裂效果的影响程度;张修玉等[12]针对通过改变孔间距,通过多组现场试验,得出了最优孔距。

目前对于边坡预裂爆破研究主要采用小直径、短孔距布孔方式及32 mm 乳化炸药间隔装药结构,同时结合经验公式对爆破参数进行估算,边坡成型效果较为一般,爆破效果无法得到有效保障。为合理优化爆破参数,提高边坡成型效果,基于某露天矿山溜井平台边坡爆破成型工况,采用宽孔距、大孔径边坡预裂爆破技术,通过经验估算和数值仿真相结合的方式,验证爆破参数的合理性,并根据仿真结果进行了现场爆破试验,为类似工程提供了借鉴。

1 工程概况和预裂爆破参数

神山石灰岩矿矿区属低山丘陵地貌。矿区以灰岩为主,构造不发育,局部岩溶较发育,岩体完整性总体较好,岩石平均饱和抗压强度25~93.4 MPa,平均63.7 MPa,岩体稳定性一般较好;现该矿山四号溜井平台+330 m 水平,因生成建设需要须进行边坡爆破开挖,拟采用预裂爆破技术以形成平整轮廓面,同时保障保留岩体稳定性。

根据现场地质条件和相关工程经验,本次爆破拟采用深孔台阶爆破方式,台阶高度为H=15 m,倾斜梅花形布孔,主爆区采用二号岩石乳化炸药装药,炸药直径d=90 mm,不耦合装药。预裂孔采用32 mm 乳化炸药不耦合装药结构,采用导爆管雷管进行网络连接,爆破过程中做好有害效应防护,控制爆破振动和飞石。

为降低爆破成本,提高半孔率,拟定采用宽孔距、大孔径方案进行预裂爆破。宽孔距、大孔径边坡预裂爆破技术其主要特点在于不耦合系数相对较高,应力波和高压气体对于孔壁的压力相对较小,可有效避免孔壁受压破坏[13],同时孔内空气起到一定的气楔作用,可有效储存炸药能量,提高爆破做工时长,保障预裂缝扩展效果,孔距较宽可减少钻孔工作量和爆破器材使用量。

1.1 主爆孔和预裂孔参数

1)孔径。根据矿山工程设备情况选择钻孔孔径:①主爆孔孔径D1=140 mm,主爆钻孔角度θ1=85°;②预裂孔孔径D2=120 mm,预裂钻孔角度:θ2=70°。

2)超深及钻孔深度。①超深h=(8-12)D1=1.5 m;②主爆孔孔深L1=(H+h)/sin θ1=16.56 m,式中:θ1为主爆孔倾角;③预裂孔孔深L2=(H+h)/sin θ2=17.56 m,式中:θ2为预裂孔倾角。

3)底盘抵抗线。①主爆孔底盘抵抗线W1=k1D1=4.4 m,式中:k1为常数,一般为25~45,取k1=32;②预裂孔底盘抵抗线W2=k2D2=1.8 m;式中:k2为常数,取k2=15。穿孔时须控制预裂孔与主爆区最后1 排孔孔底距在1.8 m 左右。

4)孔距。①主爆孔孔距a1=m1W1=6.6 m,式中:m1为常数,深孔爆破为1.2~1.5;②预裂孔孔距a2=m2W2=1.5 m,式中:m2为常数,深孔爆破为0.6-0.8。

5)排距。主爆区排距b1=W1=4.4 m。

6)填塞长度。①主爆区填塞长度l1≈W1=4.5 m;②预裂孔填塞长度l2≈W2=1.8 m。

1.2 缓冲孔参数

在主爆孔和预裂爆破炮孔之间设置缓冲孔,缓冲孔为垂直孔,起到有效的防冲撞缓冲作用,同时提高主爆孔和预裂孔之间的岩体的破碎度,便于挖运。缓冲孔孔距a3=2.0 m,排距b3=3.2 m,倾斜角度θ3=85°,钻孔深度L3=8 m,堵塞长度l3=3.5 m。

1.3 装药结构

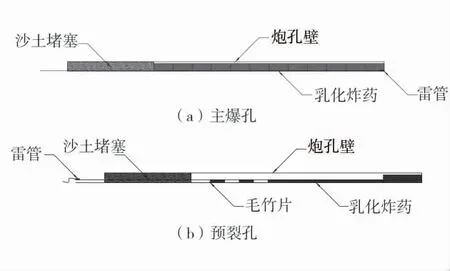

主爆孔与预裂孔装药结构如图1。

图1 装药结构

1)主爆孔采用直径90 mm 炸药,线装药密度为7 kg/m。

2)预裂孔底部装填2 卷直径90 mm 炸药药卷用于破除底部夹制力,中间段采用直径32 mm 乳化炸药连续装药,上部采用32 mm 乳化炸药间隔装药结构减弱顶部爆破作用,装药时将药卷和导爆索绑缚在毛竹片上,整体下放至孔内。

1.4 起爆网路

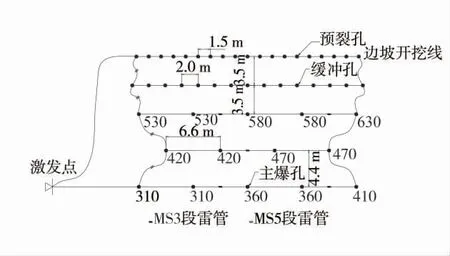

起爆网络如图2。

图2 起爆网路

采用“孔内高段别,孔外低段接力”导爆管雷管毫秒延期起爆网路进行爆破作业,主爆区孔内使用2 发MS 9 段导爆管雷管,孔外使用MS3 段导爆管雷管进行延期,排间使用MS5 段接力。预裂孔采用导爆索起爆,孔间使用导爆索传爆,孔外导爆索与主索相连,主索端部绑缚两发雷管,起爆顺序:预裂孔、主爆孔、缓冲孔。

2 数值模拟

2.1 数值模拟模型

根据溜井平台边坡实际工况和爆破设计参数,采用ANSYS/LSDYNA 对溜井平台边坡预裂爆破过程进行数值模拟分析,分析岩体爆破成缝过程情况,判断预裂爆破成型效果。仿真方案如下:①采用ANSYS/LSDYNA 建立预裂爆破模型,形成K 文件;②设置模型边界条件和起爆时间,进行仿真计算;③采用Ls-prepost 后处理软件观测岩体损伤情况;④分析光面爆破和岩体破碎效果。

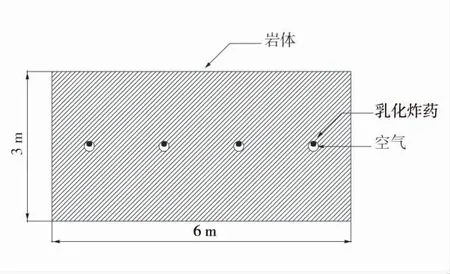

根据爆破设计参数建立预裂爆破几何模型,模型长6 m,宽3 m,厚0.2 m,采用偏心装药结构,几何模型如图3。

图3 几何模型

模型中共有3 个组分:乳化炸药,空气和岩体,其中空气和炸药材料定义为流体,石灰岩为固体,采用*CONSTRAINED_LAGRANGE_IN_SOLID 关键字定义流固耦合关系。整体模型采用映射法进行网格划分,在对称面施加相对的位移约束。在岩体组分外表面添加无反射边界条件[14],设置剪切波和膨胀波的吸收,设置炮孔同时起爆。

2.2 模拟结果

预裂成缝过程如图4。

图4 预裂成缝过程

炸药起爆后,应力波呈环状向四周扩散,50 μs时,孔壁受压破坏,此时孔壁处米塞斯应力峰值为88.8 MPa,高于岩石抗压强度,开始产生粉碎圈;100 μs 时,粉碎圈不再扩大,其大小约为10 cm 左右的圆形,粉碎圈周围开始形成微小裂缝;100~300 μs时,径向裂缝进一步扩展,同时形成部分环向裂隙;425 μs 时,孔间径向裂隙扩展完全直至贯通。由图4中可以看出:该裂缝较为平整,整条裂缝基本在开挖轮廓线附近,未出现明显的超挖和欠挖现象,爆破过程对保留岩体有一定的破坏,现场作业需采取一定的缓冲措施。

由仿真结果可以看出,采用32 mm 乳化药卷,120 mm 孔径,1.5 m 孔距等参数可有效形成贯通裂缝,岩体成缝效果较好,可用于现场实际使用,现场作业时需稍微调整装药位置,减小对保留岩体的损伤。

3 现场试验

根据预裂爆破设计方案对溜井平台边坡进行预裂爆破施工作业。该区域岩体为石灰岩,岩体微发育,边坡开挖线长约60 m,其中预裂孔40 个,辅助缓冲孔31 个,主爆孔26 个。

1)炮孔验收。为保证爆破效果,在装药前,要对预裂孔进行检查和验收。成孔验收必须逐孔进行,对于不合格的成孔,要及时补孔;验收每个炮孔的孔深、角度、位置,与设计的数据进行对比,每个炮孔要求深度误差在±0.5 m、角度±2°、位置±0.5 m;预裂孔成孔率须达到100%。

2)装药施工要求。预裂孔采用传统的导爆索竹片间隔装药方式,药卷、导爆索与竹片均须绑扎牢固。搭接长度不得小于15 cm,绑扎须牢固,确保传爆稳定性,同时要确保导爆索连接平直,避免拒爆。爆破员严格按照爆破设计进行装药,装药过程应该实时监控装药长度,保证不超量装药,药卷绑扎完毕后,作业人员应将毛竹一次性置入孔内并采用岩粉填塞炮孔。在填塞施工开始之前,需要将岩渣装入到编织袋内,同时采取控制措施来确保填塞的质量,且堵塞长度、质量符合设计。

3)起爆顺序。起爆顺序为:预裂孔→主爆孔→缓冲孔。

4)爆破效果。爆破后边坡预裂爆破后壁面平整,无明显超欠挖现象,半孔痕迹清晰,孔痕连续性较好,掌子面根部到达预裂线位置,达到预定要求,无需二次处理,经过现场统计共有34 个半孔完全保留,半孔率达到85%。

4 结语

针对某露天矿山溜井平台边坡爆破工况,采用宽孔距大孔径预裂爆破技术进行爆破作业,取得了较好的爆破效果。

1)仿真计算过程中预裂孔径120 mm,孔距1.5 m 条件下炮孔间预裂缝贯通、孔壁损伤较小,与现场爆破结果较为一致。

2)采用宽孔距大孔径预裂爆破技术,结合偏心装药结构和相应的质量控制措施可有效保证爆破效果,现场爆破后边坡壁面平整,无明显超欠挖现象,半孔痕迹清晰,连续性较好,半孔率达到85%左右,为类似爆破工程提供了参考。