管线钢合金元素和显微组织对钢的抗硫应力腐蚀的影响*

2024-03-13李效华吕传涛顾顺杰刘晨曦

张 龙,李效华,丁 然,吕传涛,顾顺杰,刘晨曦

(1. 天津大学材料科学与工程学院,天津 300354;2.天津职业技术师范大学机械工程学院,天津 300222;3.天津钢管制造有限公司,天津 300301)

石油与天然气是人们在日常生产生活中一项必不可少的资源,随着对油气田的开发,许多易被开采的油气资源已经面临枯竭,故须将开采目标转向含有H2S 的酸性油气田。因此开发出性能优良的钢管对酸性油气田的开采至关重要。

1 使用抗硫应力腐蚀钢材的必要性

在酸性油气田开采过程中需要面临很多困难,酸性油气田内部环境恶劣,开采所使用的管材处于高温、高压、富含大量H2S 的环境中,油气田中H2S 气体会对管材的性能产生不利影响,在此环境下H2S 会与钢管之间发生腐蚀反应而产生氢原子,所产生的氢原子会被钢材吸收并扩散,随着时间的推移就会引起硫化物应力腐蚀开裂(Sulfide Stress Corrosion Cracking,SSCC)和氢致开裂(Hydrogeninduced Cracking,HIC)[1-5]。硫化物应力腐蚀开裂和氢致开裂是钢材在湿H2S 环境中常见的损伤方式,这种损伤机制可以在应力低于管材屈服强度时产生,且没有预兆,因此十分危险[5]。任何明显的腐蚀现象都会对工业和基础设施造成巨大的经济影响,并有可能造成生命损失,在H2S 腐蚀条件下组装的管道必须能够承受硫化物应力腐蚀,并保持强度,以安全支撑整口井,这就要求在石油开采过程中所使用的管材应具有良好的抗硫化物应力腐蚀性能和抗HIC 能力。

2 硫化物应力腐蚀开裂和氢致开裂

金属材料在含H2S 环境中工作时,在硫化物介质与应力的相互作用下而发生的脆性断裂现象称为硫化物应力腐蚀开裂(SSCC)[6]。目前对SSCC的机理有许多不同的解释,被认可的主要有两种:阳极溶解型和氢致开裂型。

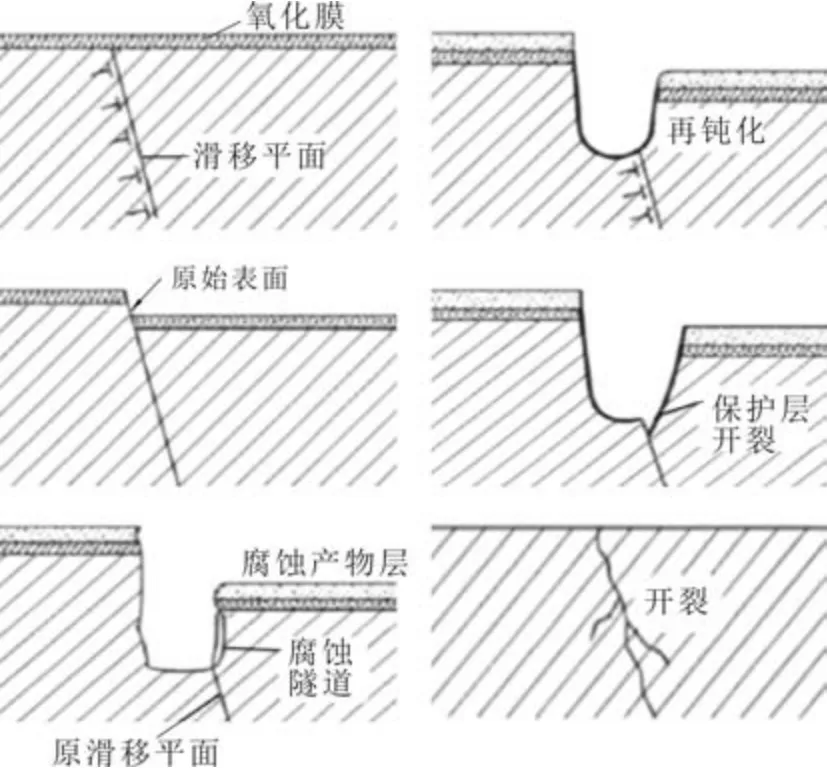

(1) 阳极溶解型。阳极溶解机制可细分为膜致脆断机制、膜滑移溶解机制和择优溶解机制,而滑移溶解机制被广泛认为是阳极溶解型应力腐蚀开裂机制。金属材料在含H2S 的酸性环境中工作时,在材料和H2S 的界面处会发生电化学反应,阳极反应过程为S2-在界面处与Fe 结合生成一层FeS 附着在金属表面,而FeS 氧化膜容易发生破裂,在应力的作用下,金属表面的位错开始移动,位错滑移出钢表面时会产生滑移台阶,使得氧化膜破裂露出新鲜的金属,新露出的金属会继续被腐蚀,长此以往会在金属表面生成凹坑、尖端等缺陷进而形成应力集中,促进裂纹的形核与扩展。腐蚀产物膜滑移溶解机理如图1 所示[7]。膜致脆断机制认为钝化膜阻碍了位错运动,产生了应力集中,应力集中积累到一定程度时在基体中会产生新的微裂纹,在新裂纹处又会生成钝化膜,使得裂纹形核与扩展不断进行,最终导致材料失效[8]。阳极溶解机制则认为在晶界处的第二相可作为阳极被优先溶解,且在应力存在的情况下,产生的裂纹会扩展进而使晶界处的溶解加剧导致断裂[9]。

图1 腐蚀产物膜滑移溶解机理示意

(2) 氢致开裂型。氢致开裂机制可细分为氢压机制、弱键机制、氢吸附降低表面能机制和氢促进局部塑性变形机制。其中,氢压机制认为金属材料在含有H2S 的酸性环境中工作时发生的电化学反应的阴极反应过程为H+还原为H2。在环境中H2S 的存在对H 原子向H2的转变起到了抑制作用,导致部分H 原子存在并向材料中扩散,这些进入材料中的H 原子在扩散过程中会在材料中的晶界、位错、空洞和夹杂物等缺陷处积累,在这些区域的氢原子会结合成H 分子使局部氢压增加进而导致裂纹萌生及扩散。以非金属夹杂物为例,夹杂物引起氢致裂纹过程如图2 所示[10-11]。弱键机制认为进入材料中的氢使得原子间的结合力减弱,使塑性和韧性下降,裂纹尖端处的应力大于原子间的结合力时,裂纹便会扩展甚至可能使材料发生脆断[12]。氢吸附降低表面能机制认为氢原子吸附会降低表面能导致裂纹易于扩展,使材料在较低的压力下便会发生断裂[13]。氢促进局部塑性变形机制认为受氢原子的影响,裂纹尖端处存在的应力使附近加快了位错的增殖和运动,通过局部滑移/微孔合并促进裂纹扩展直至材料失效[14]。

图2 夹杂物引起氢致裂纹过程示意

目前对SSCC 机理的争议较大,但大多数学者更偏向于用氢致开裂来解释这一现象。根据氢致开裂机制可知,材料中的位错、空洞和夹杂物等缺陷会严重影响其抗SSC 性能,故需要改善化学成分和显微组织以提高抗SSC 性能。

3 合金元素和显微组织对材料SSC 的影响

钢材抗SSC 性能的影响因素有很多,现不考虑外部因素,仅考虑材料自身的影响,从化学成分和微观组织的角度出发,对前人的工作进行概述。

3.1 合金元素

钢材中的不同元素对抗SSC 性能有不同的影响。少量添加Mn、Mo、Cr、Nb、V 和Ti 元素都会提高钢材的抗硫应力腐蚀性能,这些元素的含量超出一定范围时则会使材料的抗硫应力腐蚀性能下降。此外,在钢材中添加Cu 元素也会对性能产生一定影响[15-30]。

Mn 作为一种强奥氏体形成元素,在材料中少量添加可以提高淬透性,Mn 含量小于0.4%,在钢材冶炼过程中有利于硫元素转化为硫化物以避免S与Fe 反应在晶界形成FeS 薄膜,消除材料的热脆性,改善材料的热加工性能,提高材料的抗开裂能力。而当Mn 含量超过0.5%,则会使材料的抗硫应力腐蚀开裂性能下降[15],这是由于Mn 与S 结合形成的夹杂物MnS 会使氢渗透速率提高5~20 倍,且氢原子会在夹杂物MnS 附近聚集,使附近的应力增加,从而导致氢致裂纹的产生[16-18]。Mn 元素的存在会诱发带状组织的形成,带状组织的存在会使裂纹扩展速率增加导致材料抗硫应力腐蚀性能的降低;夹杂物MnS 在腐蚀过程中还可作为阴极,使局部腐蚀加剧[19-20]。因此,要控制材料中Mn 的含量。

Mo、Cr、Nb、V 和Ti 元素均为晶界韧化元素,且他们的碳化物是不可逆的氢陷阱,可使材料的临界氢浓度提高。其中,Cr 和Mo 元素能在材料表面形成一层阻碍硫化氢腐蚀的钝化膜,进一步提高材料的抗SSC 性能。虽然有报道称钝化膜中Mo含量较低,但在钝化膜破裂时,Mo 可通过参与再钝化过程阻止材料进一步被腐蚀[21]。在晶界处偏析的P 会降低材料的抗氢脆能力,Mo 可以通过减少有害元素P 的偏析来提高材料性能。Charbonnier[22]等人研究发现Cr 和Mo 的加入,会使回火后MC型细小碳化物的数量增加,使材料中氢分布更均匀,提高抗SSC 性能。虽然Mo 可以提高材料的抗SSC 性能,但要注意添加量,有报道指出Mo 的添加量有一临界值,当Mo 含量低于临界值,析出相主要为M3C 和MC 型,且Mo 含量越高,析出相的尺寸越细,材料的抗SSC 性能越好;当Mo 含量高于临界值,则形成粗大的M2C 和M6C 型析出物,降低材料的抗SSC 性能[23]。与Cr 和Mo 不同,Nb和V 对淬火过程也有影响,加入少量Nb 和V 的材料在淬火过程中会形成细小的碳化物并细化组织结构,此外还可以提高材料的回火抗力,使材料可以在更高的温度下回火而性能不受影响,高温回火后会使位错密度降低,而位错密度又是氢扩散通道,故可提高材料的抗SSC 性能。与Cr 和Mo 类似,Nb 和V 一旦含量过高则会形成粗大碳化物使性能下降[23-25]。Ti 元素提高材料抗SSC 性能的原因与前文类似,此外由于Ti 与S 的亲和力大于Mn 与S的亲和力,随着Ti 含量的增加可以降低MnS 的含量[26-27]。郎丰军[28]等人发现,Mg 的添加可以使组织中形成更多以Ti2O3为主的更细小的夹杂物,这些夹杂物会诱导组织细化。Beidokhti[29]的研究认为,Ti 与B 复合添加时,B 偏聚在晶界,降低晶界空位浓度而减少氢扩散,从而提高抗硫化物应力开裂性能。Ti 含量过多时,除了会形成粗大碳化物外,还会使钢中贝氏体和M/A 岛增加从而使抗SSC 性能降低[30]。

目前Cu 元素对抗SSC 性能的影响还未确定。文献[31]在对含Cu 的低碳马氏体钢的研究中发现Cu 元素会影响脱附H 含量,随着时效时间的延长脱附H 含量表现出先增后降的趋势,这是因为时效过程中点缺陷的回复使脱附H 含量降低,而时效过程中会有富Cu 相的析出,富Cu 相的捕获效应导致脱附H 含量升高。Zeng[32]等人的研究则表明,虽然加入1%的Cu 元素细化了组织,提高了位错密度,但对抗SSC 性能的影响不大。这是因为位错是H 的运输通道,位错密度的增加会使抗SSC 性能下降,而组织细化会提高材料的抗开裂能力,两者作用相互抵消,使得抗SSC 性能变化不明显。虽然Cu 元素的加入对抗SSC 性能影响不大,却使钢的强度提高到125 钢级。

3.2 显微组织

组织决定性能,组织的大小形态对钢的抗SSC性能有巨大影响,不同组织的抗SSC 机理有巨大差别。为了研究组织对抗SSC 性能的影响,则需要对不同热处理工艺下的试样进行对比,分析组织对抗SSC 性能的影响。大量的研究表明,降低位错密度或使碳化物分布均匀会提高材料的抗SSC性能,这一需求可通过回火工艺来实现。如马氏体组织经过回火后,内部位错密度显著降低且碳化物分布更加均匀[33]。

3.2.1 马氏体组织

淬火马氏体中的高密度位错是导致其抗SSC性能差的主要原因。在材料中,氢原子倾向于在高位错密度的地方聚集,且高密度位错能通过气团效应运输大量氢原子到原奥氏体晶界附近,大量氢原子聚集产生的压力可能会引发裂纹,致使材料发生断裂。马氏体经过高温回火形成回火索氏体,组织为铁素体基体上弥散分布着细小的球状碳化物,是一种平衡态的组织[34-35],高温回火会改变马氏体结构(马氏体块Packet、马氏体束Block 和马氏体板条Lath)、位错和析出相等,进而影响抗SSC 性能。高温回火使位错密度降低,析出了细小且分布均匀的碳化物,位错密度降低减少了氢扩散通道,同时析出的碳化物增加了氢陷阱数量,使氢原子在钢中的分布发生变化,裂纹萌生和扩展得到抑制,使钢的抗SSC 性能提高[36-37]。

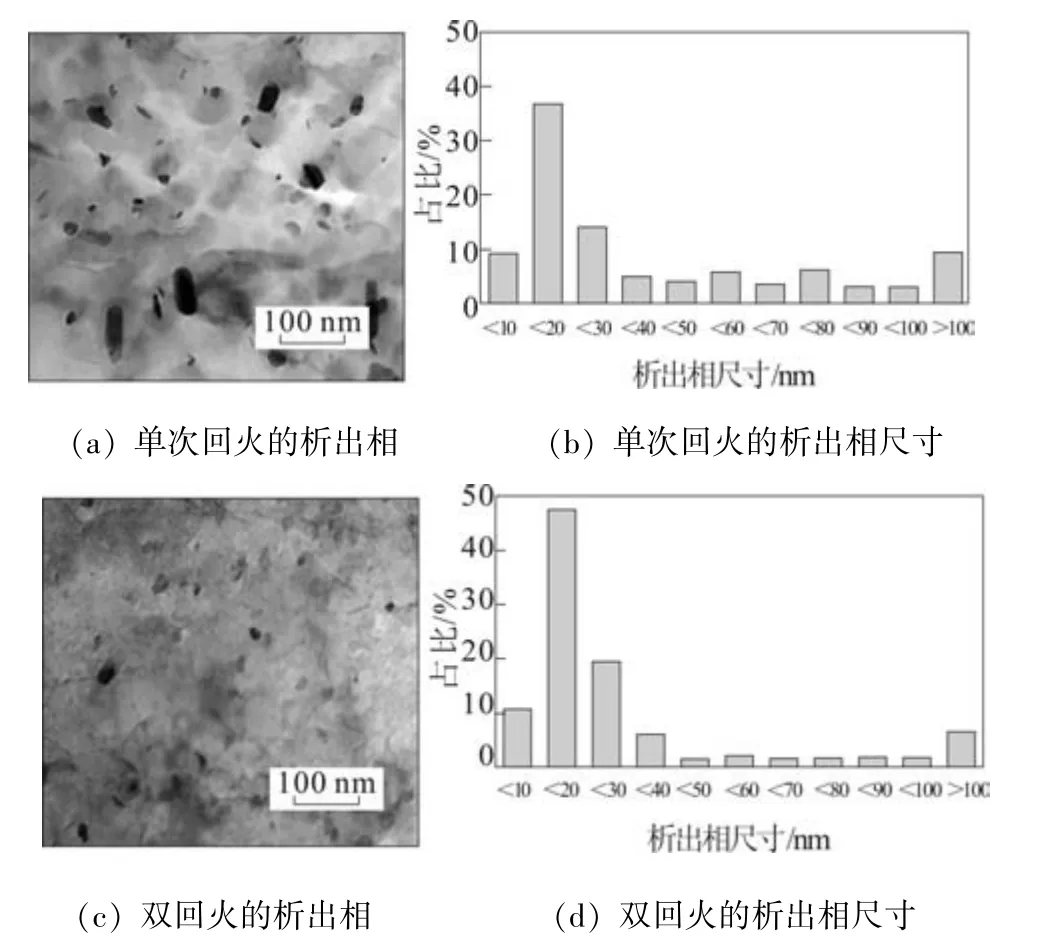

除了高温回火外,长时间回火和双回火工艺都会使材料具有较好的抗SSC 性能。Liu[38]等人研究了短时高温回火和长时间较低温回火对材料抗硫应力腐蚀的影响,结果显示在较低温度下长时间回火的组织大角度晶界更多,位错密度更低,大角度晶界可以阻碍裂纹扩展,位错密度的降低减少了氢扩散通道,使材料具有更好的抗SSC 性能。Kane[39]等人的试验中对比了677 ℃和607 ℃两次回火、607 ℃单次回火的试样的组织,发现经过双回火的组织更加细小均匀,因此具有较好的抗SSC 性能。Zhou[2]等人同样对比了短时双回火工艺与长时单回火工艺的区别,发现短时双回火工艺使析出相细化,析出相分布及尺寸统计如图3 所示,并且细化后的析出相主要分布在晶界内部,增加了氢陷阱密度的同时使得氢在材料中的分布更均匀。通过EBSD(Electron Backscattered Diffraction,电子背散射衍射)分析发现,与单次回火相比,经过短时双回火的试样具有较低密度的HAGBs(大角度晶界)比例和Σ3 边界(Σ 为重合位置阵点密度的倒数),Σ3 边界抗裂纹形成能力较弱,而HAGBs 具有较高的能量,Σ3 边界和较高比例的的HAGBs 可能会提供更多的形核点和裂纹扩展路径,不利于材料的抗SSC 性能。

图3 析出相分布及尺寸统计

研究结果表明,淬火马氏体的抗SSC 性能最差而调质处理后的回火索氏体抗SSC 性能最好。因此,可通过选用合适的淬火+回火工艺,细化马氏体结构、降低位错密度、形成分散的碳化物颗粒等方法,提高马氏体的抗SSC 性能。

3.2.2 马氏体/铁素体组织

铁素体对H2S 的敏感性较低[40],且一般情况下,材料的强度越低,材料的抗SSC 性能就越好,故可以通过在改变热处理工艺在马氏体组织中引入铁素体,来调节材料强度,使材料具有更好的抗SSC性能。

与马氏体组织相比,在马氏体组织中引入一定比例的软铁素体组织会使材料的屈服强度和抗拉强度有所降低,由于铁素体中的位错密度远低于马氏体,因此有望改善其SSC 性能。Wang[41]等人通过盐浴的方法在马氏体组织中引入了铁素体,并对材料进行氢脆敏感性测试,发现含有一定比例的软铁素体相试样的氢脆敏感性低于全马氏体组织的试样,裂纹更偏向于在马氏体基体中形核。在界面处的应力应变集中、位错堆积和马氏体界面高氢原子的浓度也容易促进HIC 的成核,而软相铁素体的存在会降低由马氏体引起的局部应力集中,对形核起到抑制作用。此外,铁素体的存在还对氢致裂纹的传播起到了抑制作用,试验结果显示氢致开裂倾向于从马氏体基体和界面两个区域开始形核,然后聚集扩展,含有一定比例铁素体扫描电子显微镜(SEM)照片如图4 所示。其中,图4(c)~(d)中的蓝色虚线表示边界,黄色和红色箭头分别代表成核位置。试样中存在的铁素体组织中断了马氏体边界的连续性,有效地抑制氢致裂纹的进一步扩展。Laureys[42]等人对相变诱导塑性钢(Transformation Induced Plasticity Steel,TRIP 钢)的研究也表明氢致裂纹在马氏体界面处起裂,当裂纹扩展到铁素体时,扩展受到阻碍。因此通过合适的热处理工艺,在硬相马氏体中引入软相铁素体可以提高材料的抗SSC 性能。

图4 含有一定比例铁素体SEM 照片

3.2.3 针状铁素体与贝氏体

铁素体组织的形态对抗SSC 性能有明显的影响,在Koh[43]等人的研究中发现针状铁素体的硫化氢的敏感性较低,为了保障管线钢的安全可靠性,以针状铁素体组织为代表的低碳、均匀、细晶组织则是高性能管线钢的研究方向。

针状铁素体(AF)是出现于原奥氏体晶内有方向性的细小铁素体,转变温度略高于上贝氏体,而在抗硫应力腐蚀方面的表现远强于贝氏体,这是因为在贝氏体转变过程中会产生较多的残余奥氏体,不稳定的残余奥氏体随后会转变为M/A,M/A 岛的存在会导致应力集中并加速氢原子的扩散。M/A 岛越大,应力集中程度越高,积累的氢原子越多。当氢浓度达到临界值时,将在M/A 岛处引发裂纹。而针状铁素体的形核发生在形变奥氏体中,针状铁素体形核率的增加使得铁素体板条间的碰撞效应增强,从而提高了残余奥氏体的稳定性,使材料中M/A 数量下降。除了M/A 的影响外,针状铁素体本身的存在也会提高抗HIC 能力。与马氏体的高密度位错不同,针状铁素体组织的位错相互缠结,使得针状铁素体的捕氢效率高于其他组织且缠结位错处的捕氢可逆;针状铁素体晶界取向随机,可以阻止裂纹的形核和扩展,也可以延缓裂纹的扩展,因此表现出较好的抗SSC 性能[4,43-45]。

从阈值氢浓度的角度分析,大量的氢进入钢的通量会导致局部氢浓度更快地积聚到启动开裂所需的某个阈值水平,氢原子的存在使钢的组织脆化,促进裂纹扩展。但对于AF 来说,由于其细小分散的析出物和高密度的缠结位错改善了氢原子的偏析,提高了开裂所需的临界条件且晶界取向随机使其具有较好的韧性,故HIC 敏感性低,裂纹不易扩展。此外AF 的不同晶体取向缓解了局部应变集中,进一步阻止了微裂纹的产生[4]。这与Mario[44]等人的工作结果相印证。

开发高性能管线钢的目标就是:在保证管线钢强度和韧性的同时,提高其耐腐蚀性能,但需要注意的是强度对管线钢的抗SSC 性能有较大的影响,Shi[46]对不同强度的管线钢(针状铁素体组织)的抗SSC 性能进行了对比,结果表明管线钢的抗SSC 性能随着管线钢强度等级的增加而减弱。因此在对其研究时必须考虑材料的强度。

4 总结与展望

(1) 在设计钢的化学成分时,可根据Mn、Mo、Cr、Nb、V 和Ti 等元素对SSC 性能的影响,选取多种同时添加以改善抗SSC 性能,但要严格把控添加量。

(2) 对于马氏体组织来讲,与普通高温回火相比,在较低温度下长时间回火或双回火可能会更大程度地提高材料的抗SSC 性能。

(3) 在马氏体组织中引入铁素体,会进一步提高材料的抗SSC 性能。

(4) 针状铁素体的形核过程抑制了M/A 的形成,且由于高位错密度和晶界取向随机的特点,其抗SSC 性能较好,但针状铁素体钢的抗SSC 性能会明显地受到强度的影响,强度越高,抗SSC 性能越差。

大量试验表明,回火索氏体具有较好的抗SSC性能,而回火索氏体属于硬相组织,根据经验,材料的强度越高抗SSC 性能越差。为了进一步提高材料的抗SSC 性能,可以通过临界淬火+回火的方法得到回火索氏体和铁素体的复相组织,以降低强度从而提高其抗SSC 性能。已有研究表明,Cu 元素的添加可以在不牺牲材料的抗SSC 性能的情况下提高钢的强度,故可以尝试在材料中加入适量的Cu 元素,再通过临界淬火加回火的方法得到回火索氏体和铁素体复相组织,使材料具有较高的强度和较好的抗SSC 性能。