钠冷快堆堆内构件用奥氏体不锈钢无缝管的开发*

2024-03-13庄建新庄卓俊

庄建新,庄卓俊

(江苏银环精密钢管有限公司,江苏 宜兴 214200)

核电作为一种安全、高效、低碳、清洁的能源,一直以来受到世界各国政府的高度重视。目前,全球已建核电站主要采用第二代技术,在建核电站以CPR1000 及二代加技术为主的改进型压水堆,同时引进EPR 及AP1000 第三代压水堆核电技术;而第三代核电技术的缺点主要是建设运营成本高;基于此发展了第四代核电技术,该技术已成为核能研究人员近年来的重点研究对象[1]。

钠冷快堆作为6 个第四代核能系统的主力堆型,其工程建造和运行经验丰富,且具有资源高效利用、放射性废物最小化、安全性更高等优点[1-3]。我国600 MW 钠冷示范快堆工程1 号机组已于2017年12月土建开工,2 号机组也于2020年12月正式开工建设,因此需研发快堆关键设备用结构材料,以实现快堆建设自主化,建立我国快堆工程材料标准体系。快堆堆内构件承受辐射、高温、液态钠及蒸汽等服役环境,其安全性和可靠性是快堆安全运行的基础,而结构材料的选用则是关键。TP316H 是一种固溶强化型不锈钢,设计用于钠冷快堆堆内构件高温部件,如堆内支承、泵支承、堆内换料系统旋塞部件等,与传统TP316 不锈钢相比,TP316H 的化学成分控制严、非金属夹杂物级别及铁素体含量超低、有害元素含量超低、晶粒度控制极严、耐晶间腐蚀性能要求苛刻、高温力学性能要求高,制造难度很大,相关制造企业已开始进行攻关[3-14]。目前,国内已有少数企业研制出快堆关键部件用TP316H 不锈钢管材[15-16],但其组织及性能如晶粒均匀性、耐晶间腐蚀性能及高温力学性能等极不稳定,此外,其工业化生产工艺尚无相关报道。因此,急需开发具有良好纯净度,显微组织均匀、稳定且具优异的耐晶间腐蚀性能及力学性能的快堆用TP316H 不锈钢无缝管,以提高管材成材率,并实现国产化。根据目前国内冶炼及制管工艺水平,通过冶炼及锻造控制,参照国内相关研究方法[17],完全可实现TP316H 不锈钢无缝管的开发。

1 试验材料与方法

1.1 试验材料

钠冷快堆堆内构件用TP316H 不锈钢无缝管制造要点如下。

(1) 热挤压荒管制造。

不锈钢材料采用真空感应+电渣重熔工艺冶炼,真空感应冶炼后浇铸成规格为Φ590 mm 的钢锭,然后采用6 t 保护气氛电渣重熔冶炼成规格为Φ720 mm 的钢锭,使其成分控制在标准范围内,尤其以下几种元素的含量控制,即:C 在0.040%~0.045%,w(P)≤0.020%,Mo 在2.50%~2.70%,w(Co)≤0.06%,w(H)≤5×10-6。将冶炼得到的钢锭进行高温均质化热处理,热处理温度为1 180~1 250 ℃,保温时间90~100 h,水冷,以使不锈钢中的元素充分扩散均匀化,并降低钢中的铁素体含量,使其控制在1%以下;均质化热处理后对钢锭进行镦粗、拔长,最后进行锻造开坯,始锻温度≥1 050 ℃,终锻温度≥850 ℃,锻压总延伸系数≥3,锻造后坯料规格为Φ430 mm,钢锭头部切除率为4%,尾部切除率为6%;对锻造圆管坯进行表面检验,确保管坯表面无裂纹、气孔、翻皮、冷隔、夹砂、夹渣、结疤凹坑缺陷,然后对其进行切定长、端面钻孔、机加工,再经过一次感应加热、扩孔、二次感应加热、除鳞、表面粘玻璃粉及热挤压等工序,从而得到规格为Φ260 mm×23 mm 的热挤压荒管。

(2) 冷轧无缝管制造。

将热挤压荒管进行矫直、切头尾及去除毛刺、酸洗,再进行内外表面检验、超声波检测分层及清洁,然后经过2 个道次冷轧得到所需成品规格,冷轧工艺为:Φ260 mm×23 mm→Φ219 mm×14.5 mm→Φ180 mm×8 mm。

引入钢管冷轧变形Q值概念:

式中D0、Du—— 冷轧前、后外径,mm;

S0、Su—— 冷轧前、后壁厚,mm。

Q值反应了无缝管外径减小程度与壁厚减小程度的比例,必须保证Q值在合理范围内,才能使金属流变也更均匀,从而保证管材减径和减壁的均匀性,最终使管材内外表面质量(特别是光洁度)达到最佳状态。在此,将Q值控制在1.2~1.5,经设计,无缝管第一道次变形量控制在40%~50%,冷轧变形Q值为1.3,可保证晶粒充分破碎,使其在固溶热处理后晶粒细化且减小晶粒度不均匀程度,控制送进量4~5 mm,轧制速度50~60 次/min,以实现良好的尺寸精度及内外表面质量;第二道次变形量控制在50%~70%,冷轧变形Q值为1.5,对不锈钢管的晶粒进一步细化,通过固溶热处理控制,保证晶粒度在5~7 级,且具有优异的耐晶间腐蚀性能,控制送进量4~5 mm,轧制速度50~60次/min,以实现良好的尺寸精度及内外表面质量。

每道次冷轧结束后均进行去油、固溶热处理、矫直、酸洗、内外表面检验、修磨、内外抛光。中间管热处理温度为(1 070±10)℃,保温时间约30 min,浸水冷却;成品管热处理温度为(1 060±10)℃,保温时间约15 min,浸水冷却;每次固溶热处理后钢管从出炉到入水时间间隔不超过25 s。

1.2 试验方法

按NB/T 20003.7—2010《核电厂核岛机械设备无损检测第7 部分:目视检测》要求对钢管进行目视检验,钢管内外表面不允许有轧制痕迹、纵向划痕、发纹、气孔、砂眼、波纹、裂纹、分层及其他有害缺陷存在;采用外径千分尺、壁厚千分尺对钢管外径及壁厚进行测量,采用1 m 塞尺进行直线度检测;每支交货状态钢管应按NB/T 20003.2—2010《核电厂核岛机械设备无损检测第2 部分:超声检测》要求进行超声波检验,钢管应按GB/T 241—2007《金属管液压试验方法》规定进行水压试验,在保压期间钢管不应出现漏水或渗漏。

交货状态无缝管应按批在其端部取样进行理化检验,包括成分分析、室温~650 ℃拉伸试验、布氏硬度检测、室温冲击试验、压扁试验、非金属夹杂物检测、晶粒度检测、铁素体含量检测、晶间腐蚀试验等。其中成分分析按GB/T 11170—2008《不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)》、GB/T 20123—2006《钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)》、GB/T 20124—2006《钢铁氮含量的测定惰性气体熔融热导法(常规办法)》、GB/T 11261—2006《钢铁氧含量的测定脉冲加热惰气熔融-红外线吸收法》、GB/T 32548—2016《钢铁锡、锑、铈、铅和铋的测定电感耦合等离子体质谱法》等分别在SPECTRO MAXx 型直读光谱仪、CS-8800 型红外碳硫分析仪、ONH-500 型氧氮氢分析仪、Perkinelmer Optima 7300V 型电感耦合等离子体发射光谱仪上进行。

室温~650 ℃拉伸试验采用纵向弧形拉伸试样按GB/T 228.1—2021《金属材料拉伸试验第1 部分:室温试验方法》及GB/T 228.2—2015《金属材料拉伸试验第2 部分:高温试验方法》的规定在CMT 5205GL 型电子高温拉伸试验机上进行;钢管的布氏硬度检测应按GB/T 231.1—2018《金属材料布氏硬度试验第1 部分:试验方法》的规定在570HAD型数字显示布洛维硬度计上进行;无缝管的高温持久性能试验采用Φ4 mm 圆棒试样按GB/T 2039—2012《金属材料单轴拉伸蠕变试验方法》的规定在GNCJ-30 型高温持久蠕变强度试验机上进行;无缝管的室温冲击试样尺寸为55 mm×10 mm×5 mm,采用V 型缺口,按GB/T 229—2020《金属材料夏比摆锤冲击试验方法》的规定在ZBC2302-C 型微机控制金属摆锤冲击试验机上进行;压扁试验应按GB/T 246—2017《金属材料管压扁试验方法》的规定在SHT4605 型微机控制电液伺服万能试验机上分2 个阶段进行。

无缝管的非金属夹杂物、晶粒度及铁素体含量均在Carl Zeiss Axiovert 40MAT 型倒置式金相显微镜下进行观察及分析,其中非金属夹杂物检测、晶粒度检测、铁素体含量检测分别按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》中的A 法、GB/T 6394—2017《金属平均晶粒度测定方法》、GB/T 18876.1—2002《应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第1 部分:钢和其他金属中夹杂物或第二相组织含量的图像分析与体视学测定》执行;晶间腐蚀试验按GB/T 4334—2020《金属和合金的腐蚀奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》中的E 法进行,腐蚀试验前试样应经650 ℃×2 h 的敏化处理,试验周期为16 h。

2 试验结果及分析

2.1 超声波检验

每支交货状态无缝管按照NB/T 20003.2—2010的规定进行超声波检验,经检验,所有钢管均无缺陷信号报警,可见该批钢管质量良好。

2.2 水压试验

每支交货状态无缝管按GB/T 241—2007 的规定进行水压试验,试验压力为13 MPa,保压时间15 s,无缝管在保压期间均未出现漏水或渗漏,全部合格。

2.3 表面质量及尺寸检验

每支交货状态成品管外表面进行目视检验,内表面采用内窥镜进行检验,管材内外表面均未见轧制痕迹、纵向划痕、发纹、气孔、砂眼、波纹、裂纹、分层及其他有害缺陷存在,钢管内、外表面粗糙度Ra均在1.5~2.5 μm。

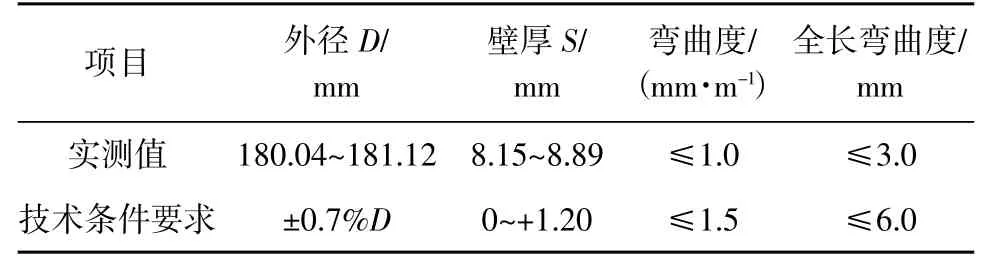

TP316H 不锈钢无缝管尺寸检验结果见表1,满足技术条件要求。

表1 TP316H 不锈钢成品管尺寸检验结果

2.4 化学成分

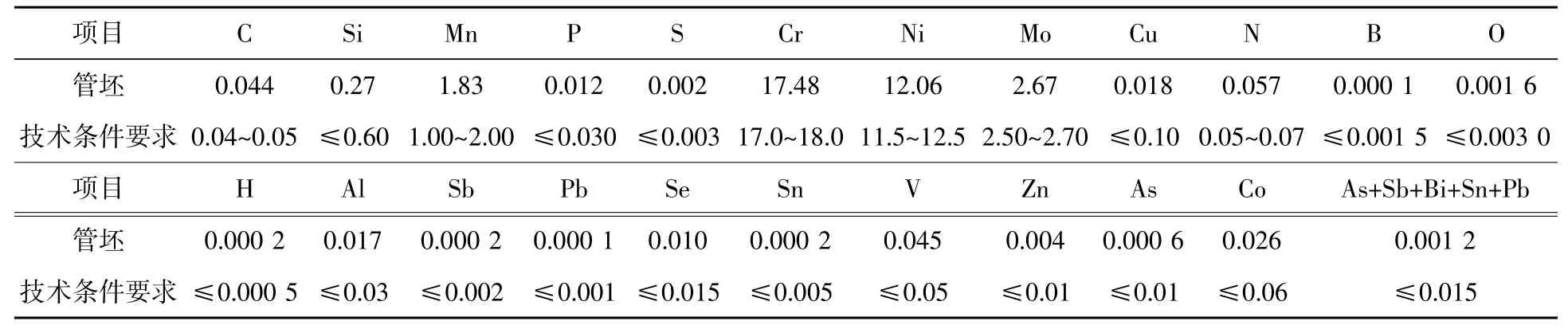

采用直读光谱仪、碳硫分析仪、氧氮氢分析仪及电感耦合等离子体发射光谱仪对TP316H 不锈钢无缝管进行成分分析,其结果见表2,可见钢管中有害元素含量极低,成分完全满足技术条件要求。

表2 TP316H 不锈钢无缝管化学成分(质量分数)%

TP316H 不锈钢无缝管纵向金相组织如图1 所示。可见,无缝管经固溶热处理后基体组织完全发生了回复和再结晶,按GB/T 6394—2017 的规定进行晶粒度评定,晶粒度约为5.5 级,晶粒较均匀。

图1 TP316H 不锈钢无缝管纵向金相组织

在任意2 支TP316H 不锈钢无缝管端部各取1个试样按GB/T 10561—2005 中的A 法进行评级,检测结果见表3。可见无缝管纵向非金属夹杂物级别较低,结果满足技术条件要求。

在任意2 支TP316H 不锈钢无缝管端部各取1个试样按GB/T 18876.1—2002 的规定进行铁素体含量测量,纵向金相试样经磨抛及10%草酸电解腐蚀后随机检测,2 个试样铁素体含量均为0。

2.5 力学性能

按照GB/T 228.1—2021、GB/T 228.2—2015、GB/T 229—2020 以及GB/T 231.1—2018 标准的规定对TP316H 不锈钢无缝管分别进行室温~650 ℃高温拉伸试验、室温冲击试验及布氏硬度检测,结果见表4,其中室温冲击试样尺寸为55 mm×10 mm×5 mm,验收值为75 J,可见其结果满足技术条件要求。

表4 TP316H 不锈钢无缝管常规力学性能检验结果

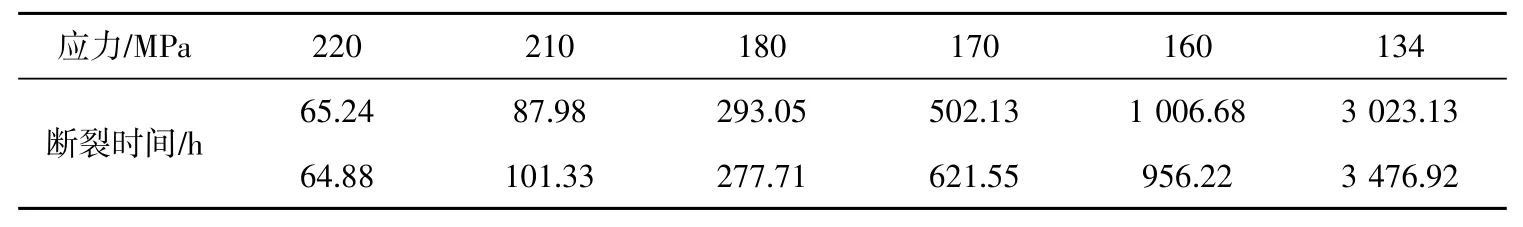

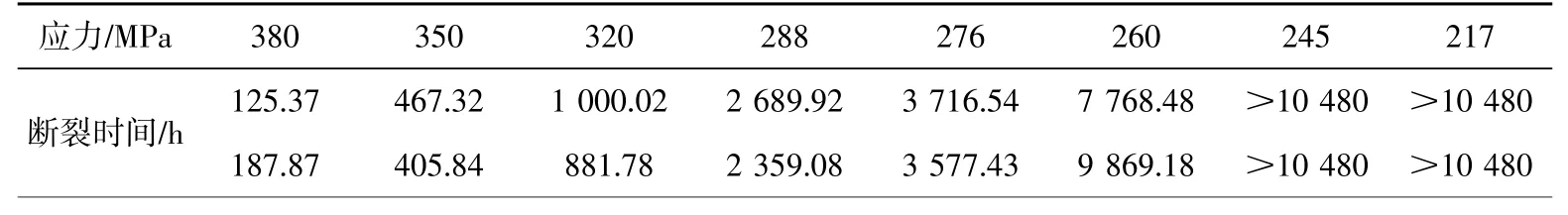

Φ180 mm×8 mm TP316H 不锈钢无缝管高温持久试验按GB/T 2039—2012,采用参数法进行评定,每个应力点布置2 个平行试样,650 ℃及550 ℃下高温持久试验应力及对应的断裂时间见表5~6。

表5 在650 ℃下TP316H 不锈钢无缝管持久试验应力-断裂时间

表6 在550 ℃下TP316H 不锈钢无缝管持久试验应力-断裂时间

参照DL/T 904—2005《火力发电厂技术经济指标计算方法》第5.1 节中的等温外推法,将表5~6中的数据采用最小二乘法进行拟合,拟合公式为:

式中σ—— 加载试验应力,MPa;

tr—— 试样断裂时间,h;

k、m—— 材料常数。

将公式(1)两边取对数,可得:

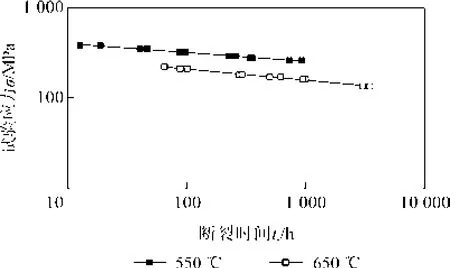

可见,lgσ与lgtr呈线性关系。按公式(3)及表5~6 中的数据可得试验应力-断裂时间曲线,如图2 所示。

图2 TP316H 不锈钢无缝管持久试验应力-断裂时间关系曲线

由此可知,在650 ℃下外推公式为:

在550 ℃下外推公式为:

根据公式(4)~(5)计算可知:TP316H 不锈钢无缝管在650 ℃下3 000 h 的高温持久强度极限σ6503000为137 MPa,满足技术条件中≥134 MPa 的要求;在550 ℃下外推30 000 h 的高温持久强度σ55030000极限为228 MPa,满足技术条件中≥217 MPa 的要求。

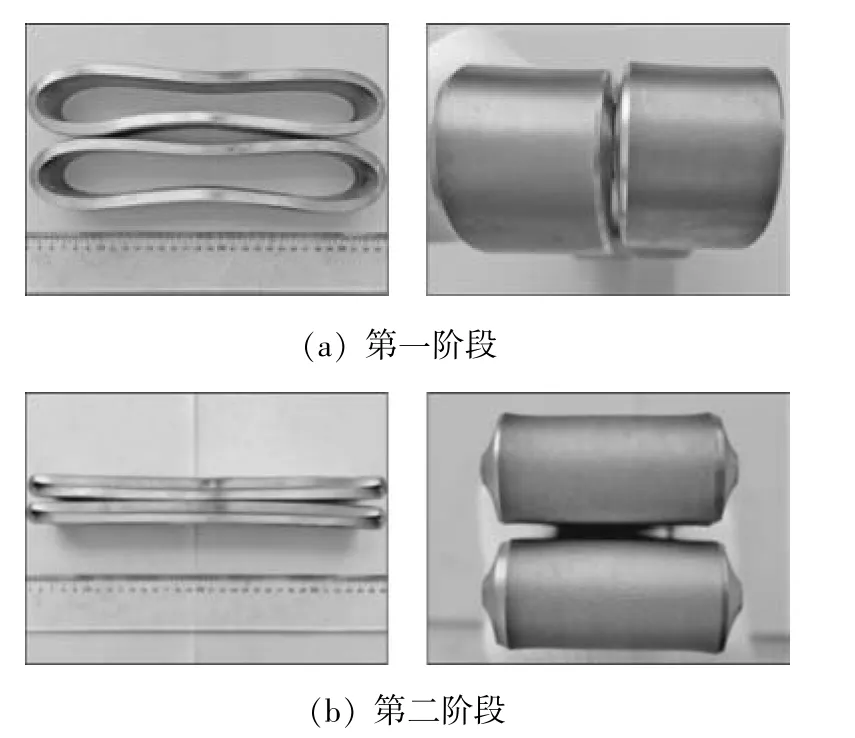

2.6 压扁试验

在任意2 支无缝管端部各取1 支长约65 mm的管段试样按GB/T 246—2017 的规定执行,试验分两个阶段:第一阶段,将试样放在两个平行板之间压扁至距离H,H=(1+α)S/(α+S/D)=57.5 mm,钢管内外表面及端部均未出现任何裂纹或裂口,如图3(a)所示,其中S为壁厚,D为直径;第二阶段,继续压扁直到将试样两内壁压至相互接触,试样内外表面及端部均未出现分层或任何明显的不均匀性,如图3(b)所示。

图3 TP316H 不锈钢无缝管压扁试验

2.7 耐晶间腐蚀性能

在任意2 支无缝管端部取长约100 mm 的管段试样按GB/T 4334—2020 标准中E 法进行晶间腐蚀试验,线切割得到4 个条状试样,尺寸为90 mm×20 mm×4 mm(2 个试样从内壁加工到试样厚度,2 个试样从外壁加工到试样厚度),服役表面粗糙度Ra≤0.80 μm。

TP316H 不属于超低碳不锈钢,一般试验前无需敏化,而设计方要求腐蚀试验前试样须经650 ℃×2 h 的敏化处理。腐蚀溶液为铜-硫酸铜-16%硫酸,加热试验溶液到沸腾并开始计时,试验连续进行,中间不更换溶液,试验周期为16 h。试验后每个试样均弯曲两个被检验面,弯曲压头直径为5 mm,弯曲角度为180°,弯曲后的试样在10 倍放大镜下观察其弯曲试样外表面,均无因晶间腐蚀而产生的裂纹。TP316H 不锈钢无缝管晶间腐蚀及弯曲后试样宏观形貌如图4 所示。

图4 TP316H 不锈钢无缝管晶间腐蚀及弯曲后试样的宏观形貌

3 结 论

(1) 采用真空感应+电渣重熔工艺冶炼出TP316H 不锈钢,经过均质化热处理+锻造+热挤压+冷轧工艺成功开发了规格为Φ180 mm×8 mm 的不锈钢无缝管。

(2) 经超声波检验、表面质量及尺寸检验,无缝管内外表面质量优良。

(3) TP316H 不锈钢中各元素成分控制精确,有害元素含量极低,满足技术条件要求。无缝管纵向平均晶粒度约5.5 级,非金属夹杂物极低,铁素体含量为0。无缝管室温及高温力学性能优异,耐晶间腐蚀性能良好,实现了国产化。