电控盒外壳注射模设计

2024-03-13刘韬

刘 韬

(佛山市三水区工业中等专业学校,广东 佛山 528100)

0 引言

日常生活中各种用品基本都是采用模具进行批量生产的[1-2],如电控盒外壳塑件[3]。由于模具是成型塑件的工具,对模具的制造要求较高[4],设计的模具必须满足成型塑件的尺寸精度、外观和特性等要求,还要考虑其成本、经济性及结构合理性等[5]。

1 塑件分析与分型面设计

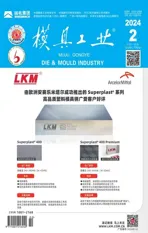

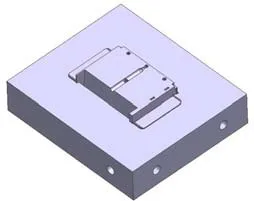

电控盒外壳塑件如图1 所示,材料为ABS,ABS是由丙烯、丁二烯、苯乙烯3种不同类型的热塑性高分子材料聚合而成[6],密度为1.05~1.18 g/cm3,收缩率为0.4%~0.9%,弹性模量为2 GPa,泊松比为0.394,流动性良好。

图1 塑件结构

塑件外形尺寸为64.2 mm×48.6 mm×9.8 mm,壁厚为0.7 mm,精度等级为MT5 级,塑件属中等复杂结构,但生产量较大。成型塑件的表面粗糙度值在Ra0.04~Ra1.25 μm,但考虑该粗糙度的最高要求对应的模具零件镜面抛光制造成本较高,因此降低模具零件表面粗糙度至Ra0.8~Ra1.6μm 后再进行加工,即可满足塑件的表面粗糙度要求[7]。

分析塑件结构特点、材料性能参数,采用0.5°~2°的脱模斜度,有利于成型塑件的顺利脱模,减少成型塑件对型芯的包裹力。模具设计中应综合考虑注塑机压力以及模具结构形式,决定采用1 模1 腔的模具结构。塑件分型面的选择在模具结构分析时已确定,因该塑件结构复杂程度中等,分型面选择塑件最大截面处,如图2所示。

图2 塑件分型面

模具型腔的布局要保证熔体充填均匀,并使流道流程距离相等、充填时间相同,型腔最优的布置方式为矩形、线形、环形,该模具型腔采用对称的布置方式,如图3所示。

图3 型腔布置

2 模具结构设计

2.1 注塑机选择及模架选用

根据塑件的三维模型计算和校核注射量选择注塑机[8]。根据UG 软件,测量塑件的体积V单=1.7 cm3。ABS 材料密度为ρABS=1.02~1.20 g/cm3,取ρABS=1.05 g/cm3。取废料体积V废=1.4 cm3,型腔数为n=1,充填效率K=0.8,可以计算注射体积和注射量:

综合上述注射量的计算,选择注塑机类型为HTF80XB,额定注射压力最大值为183 MPa,ABS 材料的注射压力范围在100~130 MPa,选择的注塑机满足要求。

随着机械工业与模具制造业的发展,模架也实现了标准化,结合该模具结构形式与浇注系统类型,选用CI-2527-A60-B80-C80模架。

2.2 浇注系统设计

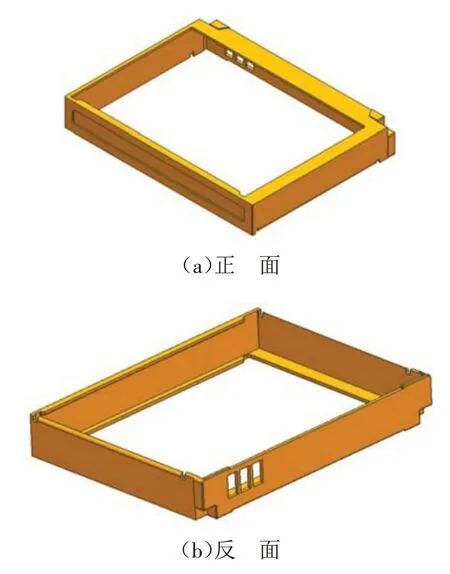

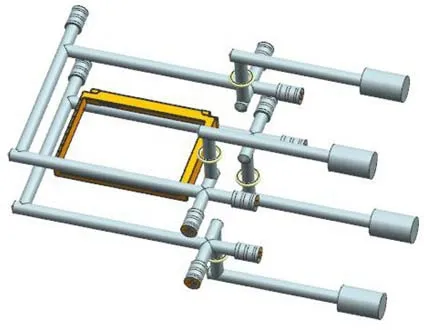

浇注系统中主流道一般是从注塑机连接浇口衬套到分流道连接处截止的流道,主流道中心和模具的中心呈现重合状态,该模具设计中采用多点浇口进料方式,如图4所示。

图4 浇注系统

2.3 抽芯机构设计

当塑件的侧壁有小孔或卡扣及凸起时,成型塑件不能直接从模具的脱模方向脱出,需要采用抽芯机构完成脱模[9]。

抽芯距计算:S=L+(3~5)mm

其中,S为抽芯距离,mm;L为塑件倒扣长度,mm。计算得S=0.7+(3~5)≈(4~6)mm。

其中,d为斜导柱直径,mm;Ft为斜导柱所受的弯曲力;Hw为斜导柱和固定板之间的距离,mm;[σw]为许用应力,MPa;α为倾斜角度,(°)。计算得:=11.75 mm,取整数d=12 mm。

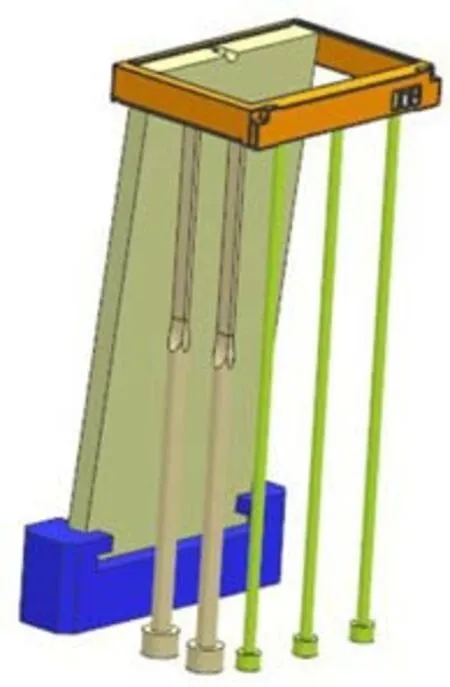

根据上述计算结果,设计完成的抽芯机构如图5 所示,采用斜导柱进行抽芯,开模时由斜导柱带动滑块,弹簧辅助,将倒扣位的型芯抽出,合模时由定模板带动斜导柱使滑块复位,并压紧滑块。

图5 斜导柱抽芯机构

2.4 成型零件设计

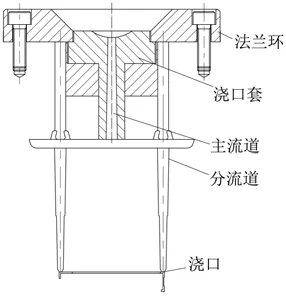

型腔板一般是成型塑件外表面的零件,型腔壁面要求抛光,表面粗糙度要求较高,型腔板结构如图6所示。

图6 型腔板结构

型芯一般是成型塑件内表面的零件,与推出系统的推杆配合,型芯上面的推杆孔配合公差需要满足孔轴公差关系,型芯结构如图7所示。

图7 型芯结构

2.5 冷却系统设计

熔体经过注射、保压后,在型腔中冷却成型[10],这段时间需要根据不同材料的成型温度,调节对应的模具温度,以加快熔体冷却成型。设计的冷却系统水道能够等距分布在成型塑件的四周,实现冷却均匀,熔体快速成型,冷却系统如图8所示。

图8 冷却系统

2.6 脱模机构设计

成型的塑件壁厚较薄,考虑其经济性,采用圆形推杆推出,型芯推杆孔配合一般为H8/f8或H9/f9,ABS 材料的溢料间隙为0.04~0.06 mm,同时由于该壳体具有倒扣结构,还设置了斜推机构,如图9所示。

图9 斜推机构

3 注射过程有限元分析

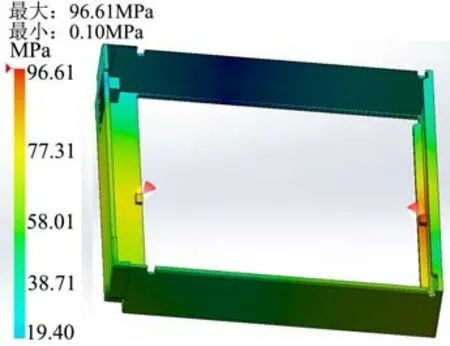

采用SolidWorks 的plastics 注射仿真有限元分析模块,分析注射过程的压力变化,如图10 所示。从图10可以看出,完成该塑件成型的最大注射压力为96.61 MPa,选择的注塑机最大注射压力大于仿真压力即可顺利成型塑件。

图10 注射压力仿真结果

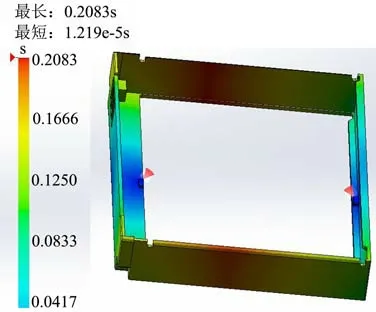

注射过程的成型时间仿真结果如图11所示,从图11可以看出,由于浇口是在待成型塑件的两端中心,此处最早完成成型,塑件两侧壁厚的中心处是最晚成型,最长注射时间约为0.2 s,实际注射时间要长些,并需要保持一定的保压状态,以保证注射成型效果。

图11 注射时间仿真结果

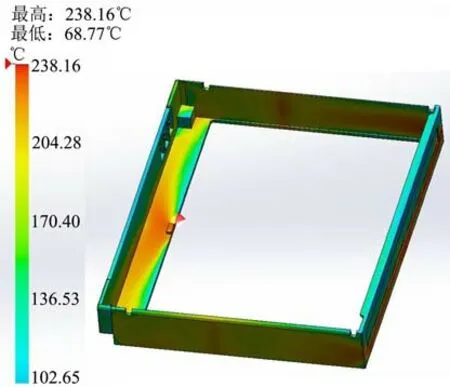

注射过程的注射温度仿真结果如图12所示,从图12可以看出,由于从浇口流出的熔体呈现扩散状态,待成型塑件两侧温度最高,为238.16 ℃。ABS材料熔点温度一般在180~230 ℃,注射过程最高熔化温度大于ABS 材料熔点,满足注射要求,有助于促进充填和保压,且能最大程度降低注射压力。

图12 注射温度仿真结果

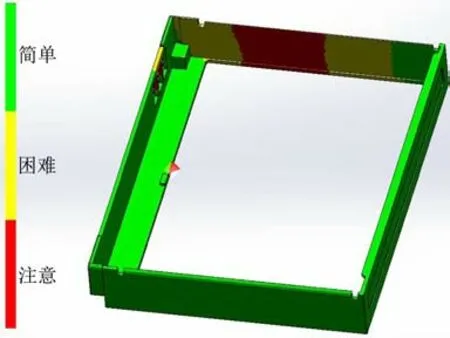

注射效果如图13所示,由于是在待成型塑件两侧中心布置浇口,两侧浇口周围都较易成型,实际成型中需关注另一边的成型状态。

图13 注射效果仿真结果

4 模具工作原理

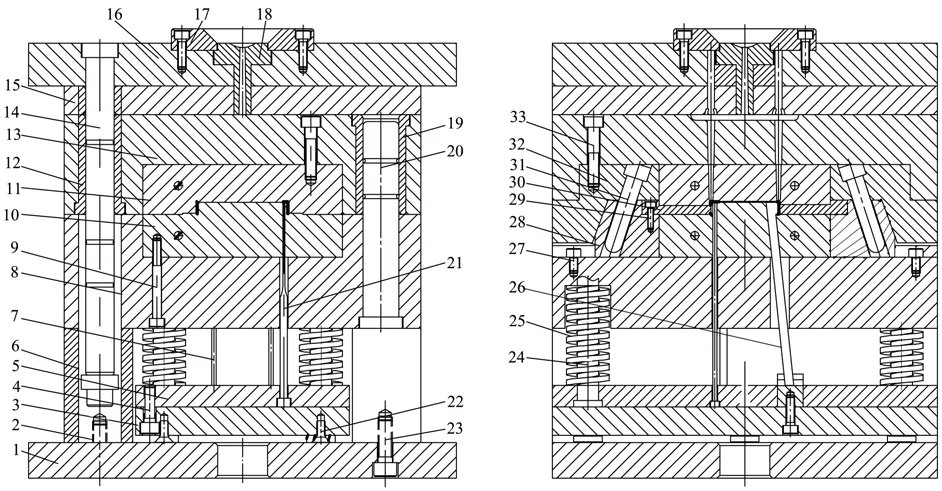

模具结构如图14所示,工作原理如下。

图14 模具结构

(1)预处理。充填塑料到注塑机的料斗中,料斗中的螺杆将塑料推送到热管中进行熔化。

(2)注入型腔。当塑料熔化后,注塑机提供的压力将熔体注入型腔中,并保压一段时间使其成型。

(3)冷却。塑件的冷却时间受其大小、形状、材质和厚度等因素的影响。

(4)脱模。当熔体完全凝固后,模具先从分型面处打开,使流道凝料与塑件分离,随着动模的运动,由斜导柱带动滑块,弹簧辅助,将倒扣位的型芯抽出,随后推杆将成型塑件推出。

(5)模具合模进入下一个循环。

5 结束语

根据电控盒外壳的结构特点,设计了1 模1 腔的三板模结构,采用多点进料方式,由斜导柱带动滑块,弹簧辅助,将倒扣位型芯抽出。利用Solid-Works 的plastics 注射仿真有限元分析模块,完成注射状态的仿真分析,模具经实际生产验证:成型的塑件与仿真结果一致。