压边圈对应制件位置起皱预判与解决方法

2024-03-13林春海

林春海

(柳州福臻车体实业有限公司,广西 柳州 545005)

0 引言

在实际冲压生产或模具调试中,常会发现压边圈压住制件的局部区域出现皱纹或波浪等不平整的缺陷,如图1 所示。制件上这类缺陷会加速压边圈表面以及上模零件相应位置的磨损,如热处理区域磨损或镀层脱落,加速模具的老化,在高频次生产中,制件无法保持应有尺寸的稳定性。经对多个拉深流入量相对较大(大于20 mm)的制件进行统计发现:这类制件在压边圈所在区域出现起皱的可能性更大,出现起皱后材料流入量相对于理论值偏小,导致制件产生开裂问题,为了解决此问题,现场钳工要进行拉深筋的调整,将压边力减小,但这又会导致制件回弹发生变化。综合上述问题,解决压边圈区域制件的起皱较为重要。

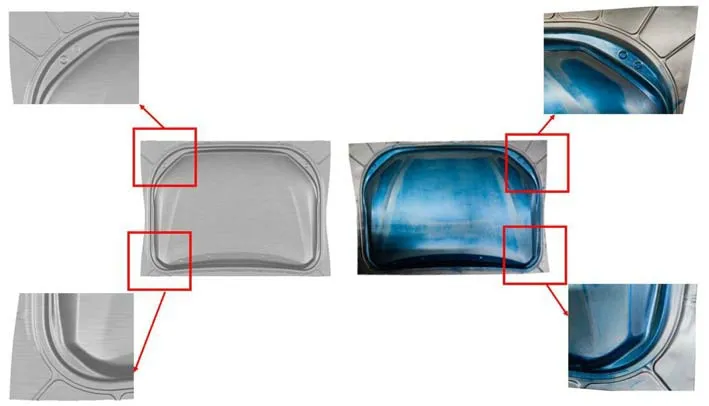

图1 制件拐角起皱

1 前期检查

在预判制件起皱区域前,需要对压边圈实体筋、支持模式、压料力大小、成形过程中间隙等进行检查,确保不是因为这些参数设置不正确而导致制件起皱。

1.1 压边圈实体筋

前期检查压边圈拉深筋,一般采用三维绘图软件制作实体拉深筋,不可使用软件自带的虚拟系数筋计算,因为虚拟系数筋所反馈的压边力偏小,无法正确体现压边力。

1.2 支持模式选择

在AutoForm 中可供选择的压边圈支持模式有4种:①Rigid;②Force Controlled;③Spring Controlled;④Gap Controlled。现利用Spring Controlled 支持模式,该模式的特点是在成形过程中出现支持力(即拉深筋成形力与反作用力的总力)大于压边力时,压边圈会弹开相应的间隙,支持力越大,弹开间隙越大,起皱风险越高,制件尺寸不稳定性增加。支持模式设置方式如图2所示,选择Spring Controlled,且勾选No Bottoming。

图2 支持模式设置

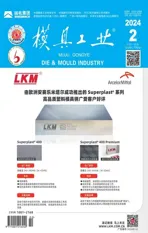

1.3 压料力大小

压料力大小一般前期能确定,压料力来源有2种情况:①使用顶杆提供压力;②使用氮气弹簧提供压力,如图3 所示。2 种压力源都需要使用Spring Controlled 支持方式,只是氮气弹簧需要设置初始力与线性变化系数,需注意的是设置的压边力必须大于拉深筋反馈的支持力,且需要保留压边力10%以上的裕度,预防转化为实体筋后出现压边力不足的情况。

图3 压力源

1.4 成形过程中间隙

在软件结果一栏检查,压边圈(Binder)结果下的工作方向位移结果始终保持0,如图4 所示,说明整个拉深过程中压料力是足够的。

图4 压边圈相对位移

2 CAE结果评估

对上述步骤检查后,将从以下方面对分析的CAE 结果进行评估:①潜在起皱(potential wrinkles);②接触距离(contact distance);③起皱高度(surface defect height)。

2.1 潜在起皱

潜在起皱的上限设置为0.003 mm,现以某汽车行李箱内板为例,将成形时间固定到闭合状态,观察超过上限值的区域(椭圆标注的黑色区域),如图5 所示,压边圈完成闭合时在拉深筋的拐角位置有起皱风险。

图5 潜在起皱

2.2 接触距离

将成形时间固定在闭合前1 mm 或者0.5 mm 时间点,将上限设定为0.1 mm,所得结果如图6(a)所示,在多处呈现波浪趋势,灰色表示贴合压边圈,浅色区域则为凸起远离压边圈的起皱区域,初步判断压边圈对应制件位置为起皱区域。从图6(b)截面看出,存在明显的波浪痕迹。

图6 起皱现象

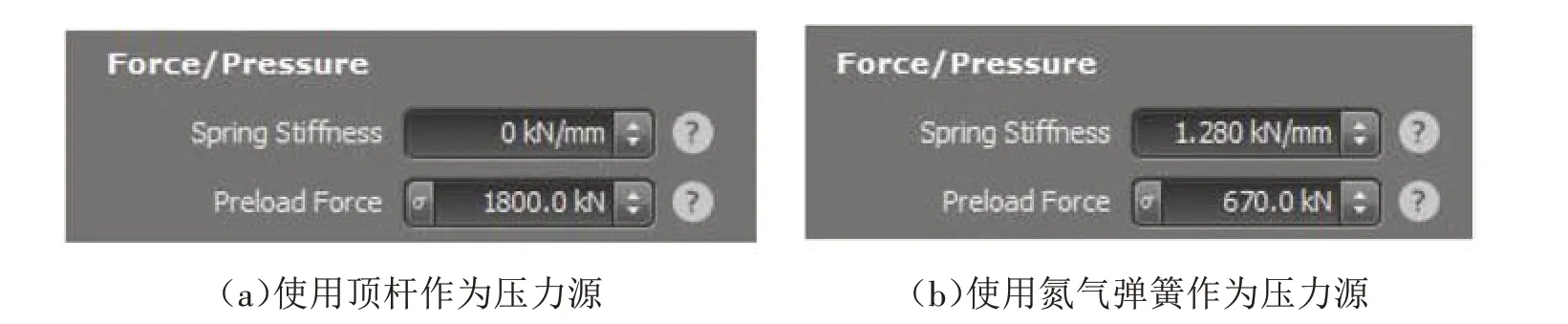

2.3 起皱高度

制件起皱位置在闭合和拉深到底2个时间点会显示不同的结果,首先观察闭合状态,如图7 所示,在拐角与废料面积较大的位置出现了起皱波浪,但对比现场制件照片在闭合状态,平面区域没有波浪及皱纹。

图7 CAE起皱高度与现场照片对比

观察拉深到底闭合状态,如图8所示,在最大材料流入量位置的2 处存在起皱风险,且与现场起皱位置对应,但图8所示右侧起皱区域未体现,故使用起皱高度判断压边圈对应制件位置起皱存在局限性。

图8 拉深到底后起皱位置对比

3 其他起皱区域判断证据

在确定压料力足够,成形过程压边圈没有弹开的条件下,假设有其他因素的干扰,使压边圈存在间隙,如现场钳工研合的效果不佳或机床给模具施加压力时压边圈产生变形,预定的挠度不能完全消除变形等,可以使用另一种支持方式验证起皱问题,即间隙控制。间隙控制是假设在成形过程中,压边圈会有一定的间隙产生,设定的参数如图9所示。

图9 使用间隙控制设置0.07 mm间隙

设置行程与间隙,间隙按料厚10%设置,即0.07 mm,则压边圈和上模零件始终保持0.07 mm 的间隙,计算结果如图10 所示,在椭圆位置有起皱趋势,与现场制件情况较为符合。

图10 起皱对比

4 改善压边圈对应制件位置起皱的方法

4.1 增加T形拉深筋

CAE 结果显示制件起皱的位置进行T 形的拉深,且平行于起皱的方向。在起皱出现前主动将其吸收,以机盖外板为例,如图11所示,CAE 呈现的结果是在拐角的位置存在起皱风险。

图11 CAE前期预判压边圈对应制件的起皱位置

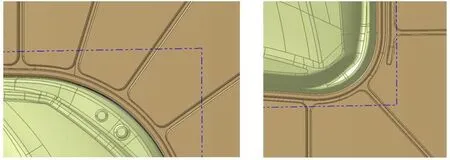

针对该位置的起皱风险,只需要在起皱位置增加平行于起皱趋势的拉深筋即可,如图12 所示,虚线表示平板料的位置,在拐角区域增加T 形拉深筋。

图12 拐角位置布置T形拉深筋

按新拉深筋重新分析后的理论结果如图13 所示,拐角处起皱现象得到改善,且实际制件在拐角位置没有明显的起皱问题。

图13 更改拉深筋后理论与实际制件对比

相比过去项目的机盖外板,压边圈面增加了平行于起皱方向的拉深筋,且增加了起皱区域的制件所需的截面线长,解决了起皱问题。但需注意的是增加T 形筋后,压边力会增大,需要确保有足够的裕度。

4.2 外部设计拉深坎

对于起皱区域较为缓和的波浪形,如图14 所示,在外筋消失的位置出现了明显的起皱,对于这种情况可以尝试在拉深筋外部设计拉深坎,用来代替双筋。通过图15所示对比,使用拉深坎在外的方式没有出现起皱问题。

图14 局部出现起皱

图15 使用拉深坎

5 结束语

对于材料流入量较小的制件,由于使用较深的拉深筋,板料拐角区域出现起皱的风险较大,板料一旦起皱,按原有压边力无法将压边圈与模具零件闭合,出现现场制件与理论不相符的问题。可以尝试使用T形筋,原理是增加了起皱收缩方向的线长,在起皱出现前将多余的材料吸收在拉深筋内,但需注意应保留有压边力的裕度,因为增加T 形筋后所需的压边力会提高。另一种方式是在拉深筋外增加拉深坎,多用于材料流入量较大的制件,这类制件在模具闭合时没有起皱,但是在材料流动过程中,因为材料流动不均匀导致起皱,改善原理是在闭合时将板料压紧,材料流动时因为有拉深坎的加固作用,边界不会产生起皱问题。