综放过充填老窑采空区巷道矿压显现规律分析

2024-03-13张英杰于智卓廉亚栋

张英杰,于智卓,孙 勇, 廉亚栋

(1.山西朔州山阴金海洋五家沟煤业有限公司,山西 朔州 036000;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

巷道强矿压显现与围岩变形破坏密切相关[1-2],充分了解巷道矿压显现特征,有助于指导现场人员优化巷道支护参数和支护方式[3-5]。五家沟煤矿5-1煤层部分回采巷道受老窑房柱式采空区和回采动压等因素影响,造成巷道围岩松软破碎且变形量较大,增加了巷道稳定性控制难度。为了及时掌握回采影响下巷道顶板矿压显现规律,五家沟矿在部分回采巷道布置了可长期监测围岩移动、锚杆(索)应力、顶板离层等信息的无线矿压动态监测系统[6-7]。然而,由于对矿压监测数据的分析与利用不足,造成矿压监测系统数据资源浪费[8-9]。因此,本文在分析五家沟煤矿15301辅运巷道围岩地质及变形破坏情况的基础上,通过巷道智能矿压动态监测系统获取锚杆压力和巷道表面位移数据,分析了15301辅运巷道老窑采空区内外锚杆压力和巷道变形特征,最后以矿压显现特征指导现有支护参数优化并进行工业应用。

1 工程背景

五家沟煤矿15301工作面埋深为91.29 m,煤层平均厚度为8.23 m,煤层倾角平均3°.工作面辅运巷道沿煤层底板掘进,直接顶为4.73 m的煤层,基本顶为3.88 m的砂质泥岩,直接底为0.97 m的泥岩。巷道距开切眼470~590 m范围内贯通两处老窑式采空区,老窑采空区内采用高水材料进行底板充填。工作面布置如图1所示。

图1 15301工作面老窑采空区分布图

15301辅运巷道正常段为矩形断面(宽×高=5 200 mm×3 500 mm),但老窑采空区揭露的顶板为直接顶或基本顶,因此先局部起坡追煤层顶板,最后巷道顶板与煤层顶板一致时进行平掘,因此老窑采空区范围内巷道顶板位置较高。巷道正常段和老窑采空区段分别采取如下支护方式,支护方案见图2.

图2 15301辅运巷道超高段支护方案

图3 矿压在线监测系统井上部分组成

1) 正常段内顶部锚杆规格为Φ20 mm×2 400 mm,间排距为950 mm×1 000 mm,帮部锚杆规格为Φ18 mm×2 000 mm,间排距为1 200 mm×1 000 mm.顶板采用Φ17.8 mm×9 600 mm的钢绞线,间排距为2 000 mm×3 000 mm,2-2布置。

2) 老窑采空区范围内,对巷道超高和超宽段采用11号工字钢和半圆木做假顶,每根工字钢需使用3根Φ17.8 mm×9 600 mm的锚索悬吊,工字钢上用半圆木接顶。做假顶后巷道非采帮和顶板与正常段一致,而采帮采用Φ20 mm×2 000 mm的树脂锚杆,间排距为1 200 mm×1 000 mm.贯通第一个老窑采空区前10 m加强支护,锚索间排距改为1 500 mm×2 000 mm+W钢带。

2 矿压动态监测系统及监测方案

2.1 矿压动态监测系统组成及结构

本研究采用KJ216矿压监测系统,该系统具备综采支架工作阻力监测、综采支架活柱缩量监测、围岩移动监测、锚杆(索)支护应力监测等功能。井上监测信息与报警网络包括数据接口、监测服务器、矿井办公局域网和客户端GPRS数据收发单元,系统通讯接口可自动接收通讯线路传送的数据,监测软件采用SQL server数据库和C/S+B/S结构。

KJ216矿压监测系统的井下部分主要包含GUD300W围岩移动传感器和锚杆(索)应力传感器。巷道内,每隔40 m布置1台GUD300W无线围岩位移传感器和1组GMY400W型锚杆(索)应力传感器,并在巷道口各设置1台无线通讯分站收集无线传感器数据。无线通讯分站通过KJ216-Z矿用本安型监测主站和KJJ12矿用本安型网关将数据传输至井上。围岩位移传感器采用Φ28 mm钻孔安装,顶板钻孔深度不大于20 m,浅基点安装深度为锚杆的锚固深度,深基点安装深度为锚索的锚固深度或锚索的锚固深度之上。

2.2 15301辅运巷道矿压动态监测方案

为了分析五家沟煤矿15301工作面综放过老窑采空区时巷道锚杆压力及表面位移变化规律,选取15301辅运巷道内150 m巷道范围作为试验段,并沿试验段巷道中心线每隔40 m布置1组矿压测站,布置2号~5号共4个测站,其中4号和5号测站位于老窑采空区内,2号和3号测站位于老窑采空区外(如图4所示)。各测站采用十字布点法监测巷道变形,并利用MCS-400型锚杆压力计监测巷道顶板及帮部位置锚杆压力,锚杆压力计安装于托盘和螺母之间,每隔2 d采集1次数据。

图4 巷道表面位移及锚杆压力测站布置

3 巷道围岩压力及位移演化规律分析

3.1 锚杆压力变化规律分析

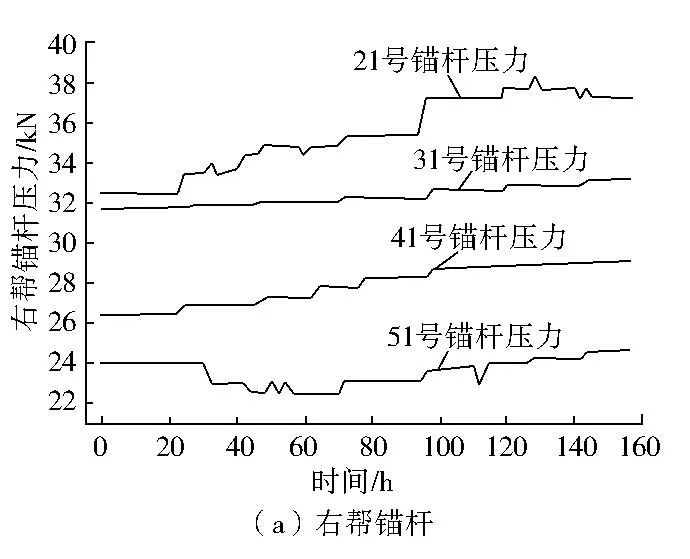

1) 相同测站不同锚杆压力对比。通过对比老窑采空区内外各测站顶板及帮部锚杆的压力变化,可揭示15301工作面回采过程中老窑采空区对巷道压力分布的影响。由图5可知,老窑采空区范围内,顶板及帮部锚杆压力随15301工作面推进而缓慢上升,但靠近工作面的5号测站锚杆压力上升趋势更加缓慢,两测站内的各锚杆压力均表现为“左帮肩窝>顶板>右帮肩窝>右帮>左帮”。此外,4号测站右帮、顶板和左帮的锚杆压力分别为30.2 MPa、36.2 MPa和31.9 MPa,5号测站右帮、顶板和左帮的锚杆压力分别为27.1 MPa、33.1 MPa和26.5 MPa,可见4号测站的锚杆压力整体高于5号测站,即靠近工作面越近的测站,锚杆压力越小。

图5 老窑采空区内锚杆压力曲线

图6 老窑采空区外锚杆压力曲线

图 6为老窑采空区外2号测站和3号测站各锚杆压力曲线。由图可知,老窑采空区范围外2号测站和3号测站各锚杆压力受工作面推进影响较小,锚杆压力随工作面推进基本保持不变。但巷道顶板及帮部锚杆的压力值变化很大。其中,巷道左帮肩窝和顶板锚杆压力明显高于右帮、右帮肩窝和左帮锚杆,且右帮、右帮肩窝和左帮的锚杆压力基本接近。此外,2号测站右帮、顶板和左帮的锚杆压力分别为35.9 MPa、40.4 MPa和47.4 MPa,而3号测站右帮、顶板和左帮的锚杆压力分别为33.7 MPa、38.3 MPa和41.3MPa,可见2号测站锚杆压力整体高于3号测站,进一步说明越靠近工作面,锚杆压力越小。

2) 不同测站锚杆压力对比。图7为不同测站锚杆压力对比曲线。由图可知,不同测站巷道顶板及帮部锚杆压力均呈现随着工作面推进缓慢上升的趋势,且各测站内锚杆压力值呈现“2号测站>3号测站>4号测站>5号测站”的规律,表明测站距离工作面的距离越近,锚杆压力值越小。分析原因可知,由于工作面回采后采空区垮落,造成工作面附近围岩内的应力释放,从而使得锚杆压力值也较小。但是随着工作面推进,巷道顶板下沉量逐渐增大,使得各测站锚杆压力呈现逐渐上升的趋势。

图7 不同测站锚杆压力曲线

3.2 巷道位移变化规律分析

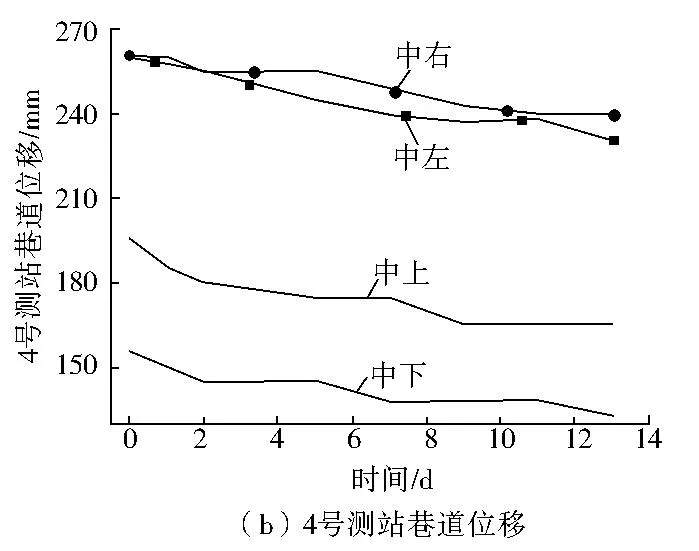

图8为2号~5号矿压测站巷道表面位移随回采时间的变化曲线。由图可知,2号~5号测站巷道围岩均随工作面的推进不断向巷道内侧收敛。5号测站巷道顶底板及两帮围岩的变形率分别为21.5%和15.1%,平均变形速率分别为3.0 mm/d和3.3 mm/d,巷道变形量及变形速率为“右帮>底板>顶板>左帮”。4号测站巷道顶底板及两帮围岩的变形率分别为14.9%和10.2%,巷道变形量为“右帮>底板>顶板>左帮”,但巷道顶底板和两帮平均变形速率均为2.2 mm/d.3号测站巷道顶底板及两帮围岩的变形率分别为14.9%和9.6%,但巷道顶底板和两帮平均变形速率均约为2.0 mm/d,巷道变形量为“顶板=左帮>底板>右帮”。2号测站巷道顶底板及两帮围岩的变形率分别为12.7%和4.9%,但巷道顶底板和两帮平均变形速率均约为1.7 mm/d和1 mm/d,巷道变形量为“顶板>底板>左帮>右帮”。且发现巷道各测站变形程度分别为5号测站>4号测站>3号测站>2号测站,表明距离工作面越近,巷道变形越严重。

图8 各测站巷道表面位移

4 巷道支护优化设计

4.1 支护优化设计方案

分析巷道矿压发现,工作面回采过程中,老窑采空区内外锚杆压力均表现为巷道左帮肩窝和顶板较高,而左帮、右帮和右帮肩窝低的规律,且巷道位移也表现出左帮及顶板高于右帮的特征。因此,对现有巷道支护设计进行优化[10-11],设计参数如下:

1) 巷道顶部锚杆采用Φ20 mm×2 400 mm的左旋无纵筋螺纹钢锚杆,间排距由每排5根调整为每排6根,间排距为950 mm×1 000 mm.

2) 左帮锚杆型号由Φ18 mm×2 000 mm调整为Φ20 mm×2 400 mm,并由每排3根调整为每排4根,间排距为1 000 mm×1 000 mm.

3) 考虑到现场锚杆预紧力不足导致的巷道变形加重,将锚杆预紧扭矩由120 N·m调整为140~150 N·m.

4.2 巷道支护优化参数现场应用

为了分析支护优化方案的合理性,在15303主运巷道开展现场工业性试验。15303主运巷道为矩形巷道,断面尺寸为宽×高=5 400 mm×3 400 mm.巷道直接顶为细粒砂岩,厚度7.4~28.7 m;伪顶为泥岩,厚度为0.0~8.1 m;底板为泥岩,厚度为1.0~5.7 m.在15303主运巷道内选取2个60 m的试验段,两个试验段分别采用原支护方案和优化支护方案,然后分析不同支护方案下巷道表面变形情况,以验证本研究提出的巷道支护方案的有效性。

图9为15303主运巷道支护优化后巷道变形情况。巷道顶板下沉量为18.7 mm,底板底鼓量为17 mm,左帮收敛量为27 mm,右帮收敛量为10 mm.其中顶底板和两帮变形速率分别为0.62 mm/d、0.57 mm/d、0.9 mm/d和0.33 mm/d,可见提高预紧扭矩并增加锚杆支护参数后,巷道整体变形量很小,巷道稳定较快,围岩变形控制效果较好。

图9 优化设计巷道表面变形

5 结 语

1) 相比于老窑采空区外部巷道,老窑采空区内锚杆压力普遍较低,且巷道整体变形程度更大。分析可知,老窑采空区内低强度充填体对上覆岩层支撑能力较差,造成巷道围岩更易破坏,围岩破坏伴随着岩体内应力释放,造成锚杆压力也更低。

2) 分析了15301辅运巷道内锚杆压力与巷道位移变化规律,发现相同测站锚杆压力表现为“左帮肩窝>顶板>右帮肩窝>右帮>左帮”,但不同测站内锚杆压力值呈现为“2号测站>3号测站>4号测站>5号测站”,表明测站距离工作面的距离越近,锚杆压力值越小。

3) 基于巷道矿压显现特征对巷道非采帮和顶板锚杆支护参数进行优化,现场应用发现,优化后的支护参数对围岩控制效果较好。