围岩变形机理及控制技术与应用

2024-03-13丁永红

丁永红

(山西潞安环保能源开发股份有限公司 常村煤矿,山西 长治 046102)

当前矿产资源开发面临着浅部资源枯竭、开采成本增加、环保严格化等挑战,矿产资源开采正在从浅部转向深部,竖井井简作为地面与地下联系的“桥梁”,井筒掘砌深度亦越来越大。在我国,目前煤矿竖井深度超过1 000 m的井简有 55个,非煤矿山在建和拟建井简深度超过1 000的竖井达到45个。其中煤矿最深井是磁西煤矿副井,简深度为1 341.6 m.对于金属及有色煤矿山而言,竖井建设深度则不断被刷新。云南会泽铅锌矿竖井井简深度达到1 500 m,新城金矿新简深度为1 521 m,某矿主井井简深度为1 558.1 m,三山岛金矿副井设计深度为2 000.3 m.在世界上,不同国家对深部资源开采的深度界定范围不同,比如日本将开采深度超600 m的矿井定为深井,英国、波兰认为深井的界限是超 750 m,在南非加拿大、德国等国家中,800~1 000 m的开采深度被称为深井,其中德国将开采深度超过1 200 m的矿被称为超深井:我国矿山专家认为,煤矿深度超过800 m,非煤矿山深度超1 000 m即可被称为深竖井[1-2]。

深部高地应力环境所导致的破坏性地压活动(岩爆、冒顶、片帮等)是深竖井开采面临的重要难题,高地温使岩体力学、变形性质发生改变,同时高地温环境下,工人工作效率也会随之降低,开采成本增加。在“三高一扰动”环境影响下,深部岩体物理力学性能与浅部相比表现出很大差异,随着开采深度的增加,工程围岩的变形、破坏方式也发生了一系列变化,呈现出破坏方式由脆性向延性转变的特征,与浅部岩体相比有很大不同,沿用浅部方法分析其稳定性将不再适用,揭示深部围岩变形规律已成为深部资源开采亟待解决的问题[3-4]。

通过了解围岩的变形规律,可以更好地预测和预防顶板冒落、煤壁片帮等事故的发生,从而保障工人的生命安全。有助于优化采矿方法,提高资源开采效率。通过对围岩变形规律的深入研究,可以合理控制采高、选择适当的支护方式等,从而减少资源浪费和生产中断,提高煤矿的生产效率。揭示深部围岩变形规律对于提高煤矿安全生产水平、优化资源开采效率和创造经济与社会效益都具有重要的意义[5]。

1 深部高地应力条件下破碎围岩变形控制技术

控制围岩变形可以采取锚杆、锚索、锚网喷等主动支护方式,也可以直接浇筑混凝土井壁以抵抗围岩变形,混凝土井壁作为支撑结构属于被动支护。为更好的控制围岩变形,往往采取主动支护与被动支护相结合的支护方式。

1.1 深部高地应条件下围岩压力与围岩变形之间关系

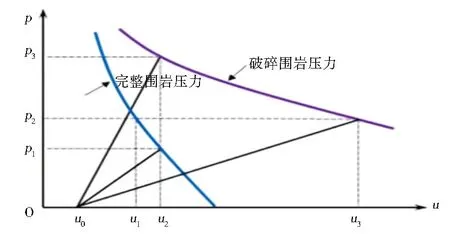

不同完整围岩变形特征存在差异,在高地应力条件下即使是岩石强度高的硬岩由于破碎程度不一样,其变形差异性也会很大,深部高地应力条件下完整围岩、破碎围岩压力与变形关系曲线如图1所示,图1中曲线表示完整岩压与围岩变形之间的关系,曲线2表示破碎围岩压力与围岩变形之间的关系。

图1 破碎围岩压力与变形关系曲线

如果以变形控制为原则,在支护结构位移值达到u2时,支护结构提供的支护抗力和围岩压力达到平衡,此时完整围岩压力为p1,破围岩压力为p3,破碎岩力大完整岩压力。如果以压力控制为原则,即在井筒支护设计时要求支护结构提供的支扩抗力为p2,此时完整围岩的位移为u1,破碎围岩的位移为u3,破碎围岩位移与完整围岩位移相比会大很多。深部高地应力条件下,在开挖初期对于完整围岩而言,当完整围岩位移增大时,完整围岩压力将会降低很多;对破碎围岩而言随着位移增大,围岩压力释放并不是很显著。因此在井筒开挖后,完整围岩可以采取适当让压的支护方式,由于破碎围岩压力释放小,破碎围岩压力仍然维持在较高值,因此应该尽早对破碎围岩进行支护以抵抗围岩变形。

深部高地应力条件下完整、破碎地层组合时,不同完整性围岩变形具有不协调性、不连续性特征,组合地层围岩变形不协调性、不连续性会影响井壁结构稳定性,此时对围岩控制时一方面要释放围岩压力,另一方面要调整围岩变形,可以采取主动支护与被动支护相结合的支护方式,既控制围岩变形又释放围岩压力,让支护结构与围岩协调变形。

1.2 锚杆支护

高地应力条件下竖井破碎围岩具有围岩松动早,围岩变形具有不协调性、不连续性特征,破碎围岩变形值大:其水平变形和竖向变形特征存在差异,同一水平不同位置围岩变形不同。针对高地应力条件下竖井破碎围岩这些特点,应及时支护以发挥围岩的自身承载力[6]。

锚杆支护作为一种重要的主动支护方式,能够与围岩协同变形,充分利用围岩的自身承载力以抵抗围岩变形,已经在地下工程支护中得到广泛的应用。锚杆支护既可以做临时支护,还能与其他结构形式组成复合支护。

锚杆支护力学机理主要表现为锚杆施作后能提高锚固区围岩的粘聚力和内摩擦角,从而提高锚固区的围岩承载力。破碎岩体开挖后,锚杆在提高锚固区粘聚力和内摩擦角的基础上,还能够限制破碎岩石的滑动和转动,因此错杆对破碎岩体的加固作用更加明显[7]。

1.3 深破碎岩支护设计

锚杆支护设计可以通过工程类比,理论计算、数值模拟等方法。锚杆支护设计理论计算方法主要有悬吊理论、组合梁理论、加固拱理论、围岩松动圈理论等。深部高应力条件下竖井井简开挖后围岩应力调整释放,围岩应力超过岩石强度而产生塑性区。在塑性区内形成围岩松动圈,围岩松动圈理论认为松动圈厚度是原岩应力、岩体强度、巷道跨度和支护阻力的函数,围岩松动圈厚度确定后便可以进行锚杆支护设计[8]。

竖井开挖后施作锚杆,锚杆通过受拉限制围岩变形,会在井帮上产生支护附加阻力p,假设锚杆两端作用集中力,集中力分布在锚固区内外两端,则锚杆内端分布力可以表示为Pi(r0/rm)(r0为锚杆加固圈内半径,rm为锚杆加固圈外半径)。

2 支护方案优化

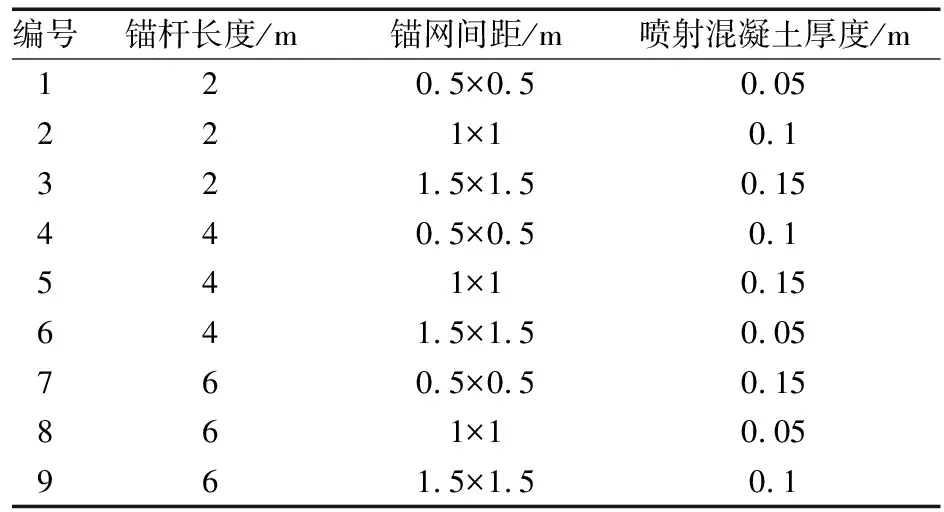

控制破碎围岩变形可以采取锚杆、锚索、锚网喷等主动支护方式,也可以直接浇筑混凝土井壁以抵抗围岩变形。某矿主井-1 400~-1 500 m围岩破碎,主要裂隙有二组,两组裂隙的倾角分别为 355、65~ 75围岩呈碎裂结构,块状构造,围岩质量等级为IV级[9]。破碎围岩支护设计为初期支护采用“锚杆+锚网+喷射混凝”支护,其中杆长2.2 m,网间距为1 m×1 m,杆直径20 m,射凝0.05 ,凝强度C20,二次支护采用钢筋混凝土支护,支护厚度0.4 m,混凝强度为C50.对于初期支护,锚杆长度、锚网间距及喷射混凝土厚度都会对围岩与支护强度产生重要影响,某矿锚杆型号固定,因此只需要确定锚杆长度、锚网间距及喷射混凝土厚度三个因素,采用正交试验确定“锚杆+锚网+凝土”支护组合方案,“锚杆+锚网+混凝”支护水平表如表所示锚网喷支护正交设计,如表1所示。

表1 锚网喷支护正交设计

3 现场监测

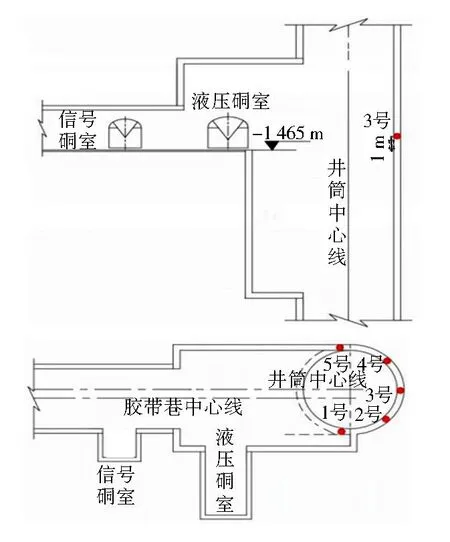

某矿主井箕斗碉室设计深度为-1 465 m,分为上室、下室。上室开口为胶带室,下室为计量室。胶带室高5.767 m,宽6.8 m,长度为8.92 m.计量响室高12.82 m,宽6.8 m,深度为3.926 m.主井箕斗碉室开挖后围岩十分破碎,岩石节理裂隙发育,主要裂隙有二组,倾角分别为35°~45°、65~ 75”,围岩呈碎裂结构,块状构造,围岩质量等级为IV级。主井箕斗酮室初期支护采用“锚杆+锚网+喷射混凝”支护,二次支护采用混凝支护,初期支护长 2 m,网间为15 m×1.5 m,喷射和混凝厚度15 cm.二次支护采用C50凝支护,支护厚度400 mm.

随着井筒的开挖,地壳中的原岩应力平衡被破坏,围岩应力重新分布,如果应力重分布后的岩体达到塑性状态,围岩将会产生塑性破坏,地压随之产生。王渭明等对煤矿立井地压进行了长期监测,得到了立井地压随深度的变化趋势、围岩倾角对地压分布的影响、立井地压与井壁结构的关系等[10]。郭力对深厚表土层中立井井壁水平侧压力的不均匀性进行了研究,得到了深厚表土层中井壁不均匀水平地压的计算方法。同时,根据地压的监测结果,分析围岩的稳定性,为井壁支护提供依据,指导井壁设计和安全施工。与表土段井筒破坏原因不同的是基岩段井筒破裂的主要原因在于水平地压力[11-13]。

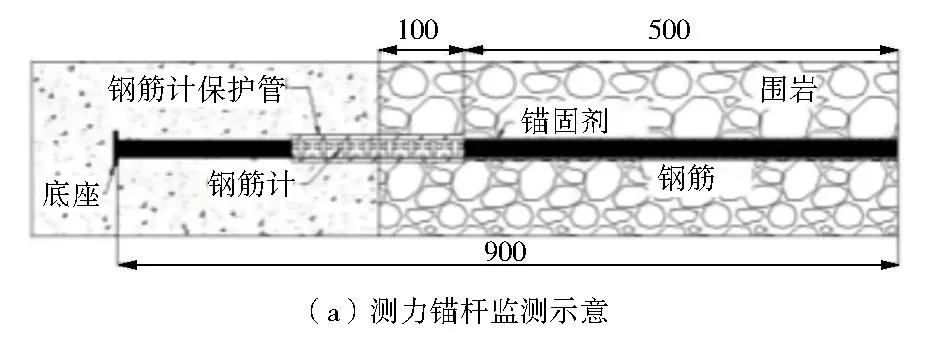

地压分为广义地压和狭义地压。广义地压一般是指原岩对围岩的作用力,狭义地压是指围岩作用于支护结构的压力。本文所研究的是围岩对井壁的压力,即狭义地压。井下环境恶劣,面对高温、井壁淋水、化学腐蚀等复杂的监测条件,一般监测仪器在埋入后出现故障,无法正常使用,难以满足长周期监测要求。深竖井建设周期长,服役时间久,因此对监测仪器的可靠性提出更高的要求。本次监测首次采用了改进的新型监测仪器—测力锚杆。测力错杆如图2所示。

图2 测力锚杆示意(单位:mm)

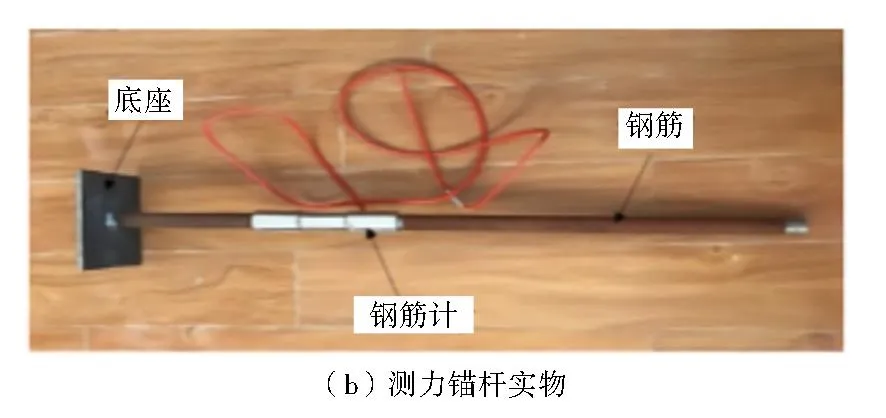

测力锚杆主要由保护管内的钢筋计、钢筋、挡板3部分组成。整个测力锚杆长900 mm,钢筋计两端连接钢筋,在混凝井壁浇筑前,先用钻机在监测点打孔,然后将环氧树脂锚固剂塞入钻孔内,再将测力锚杆插入,深入围岩的钢筋计被环氧树脂固定在井帮,确保了在井壁混凝土浇筑时测力锚杆不会发生偏移[14-15]。由于混凝土浇筑时要持续振捣,为了避免钢筋计受振捣干扰,在钢筋计外端套PPR管进行保护,并在其两端做密封处理,确保了钢筋计的可靠性。监测方案实施前,要对监测层位或监测点进行选择。对于监测层位的选择,一般根据井简的地层条件,及井壁设计参数,选择断层穿越的结构层位,围岩破碎带层位,围岩应力异常区域,马头门及装载碉室地层及含水层区域等。对于监测点的选择,既要保证监测断面数据全面,还要结合现场施工需要,测点选择应避开罐道梁的安装位置。某矿主井-1 464 m井壁处布置五个测点,监测点布置如图3所示。每个测点安装一个测力锚杆,克服高温、井壁淋水、化学腐蚀等深竖井复杂恶劣的监测条件,在-1 464 m井壁五个测点处采集数据 38 d[16-17].

图3 监测点布置图

4 结 语

本文围绕“煤矿深竖井破碎围岩变形机理及其控制技术与应用”这一课题,采用室内试验、现场监测、数值模拟等研究手段,在深部地层“多场”测量的基础上,对深竖井工程围岩进行了分区评价:在深竖井破碎围岩变形机理分析的基础上,研究了不同完整性围岩变形规律,最后提出了破碎围岩控制技术并进行了现场应用。论文的主要结论如下:

1) 某矿建井程区最大水平主应力值为24.14~4 556 MPa,最小水平主应力值为18.85~37.51 MPa,某矿-1 000 m以深强度应力比小于3,深部地层地应力为高地应力。某矿建井工程区地温(T)与深度(D)早线性关系,建工程区每百米度升高232 ℃修正的BO 分级得到的某矿四条竖井围岩分级与实际围岩分级结果更接近,提高了围岩分级的准确性,对滨海地区深竖井围岩质量评价时,需要考虑温度因素对围岩分级评价的影响。

2) 花岗岩碎石压实过程中压力与变形关系为指数函数。花岗岩碎石颗粒压实过程中,碎石形状、粒径大小影响花岗岩压实压力-变形关系。由碎胀系数变化规律可以将碎石压实过程分为体积压缩、碎石压实、碎石碎胀三个阶段,碎胀系数与压力关系为负指数函数。

3) 深部高地应力条件不同完整性围岩变形具有不协调性、不连续性特征,完整地层位移小,破碎地层位移大;完整性相同的围岩其水平变形和坚向变形特征也存在差异。围岩强度高、完整性好的围岩,井简开挖后,井帮处围岩应力集中现象明显:围岩强度低、岩体完整性差的级围岩,井简开挖后围岩塑性变形大。

4) 采取锚杆、锚网喷等主动支护,并结合直接浇筑混凝井壁的支护方式能有效控制深竖井破碎围岩变形。注浆可以改善破碎围岩完整性,提高围岩整体强度,从而控制破碎围岩变形。