多试件垫片加速寿命试验装置试验垫片预紧应力误差分析

2024-03-13姚炳洋邵春雷张云浩孔靖胡康

姚炳洋,邵春雷,张云浩,孔靖,胡康

(南京工业大学机械与动力工程学院,江苏南京 211816)

螺栓法兰连接系统是工业、农业及国防建设中广泛应用的设备及部件连接形式之一,其主要的失效形式为泄漏[1-4]。严格控制泄漏不仅可以防止泄漏介质污染环境,也是确保设备安全运行的必要条件。垫片是螺栓法兰连接的核心部分,对垫片寿命进行预测可大幅提高连接结构的可靠性,而一套可靠的垫片寿命评价装置则是垫片寿命预测中获取试验数据的物质基础,减小试验误差则可提高垫片寿命预测的准确性。

国内外对垫片性能试验装置的研究经历了长期的发展。在国外,BARTONICEK等[5]开发了一个小型试验台,可在试验机上进行常温下的垫片性能测试,也可放入加热炉中,研究高温对垫片性能的影响;BOUZID和DAS[6]研制了一套老化松弛夹具,可以对垫片材料进行长期老化,进一步研究垫片的长时高温性能。在国内,南京工业大学[7-9]和华东理工大学[10-12]研制了垫片高温性能试验装置,可对垫片高温和常温下的密封性能和力学性能进行测试,并成功地解决了高温下泄漏率精确测量等技术难题。李群松和董卫国[13]、邵春雷等[14]采用真实的螺栓法兰连接系统设计了一套密封性能测试装置,可用于模拟实际工况下螺栓法兰连接系统。

上述研究通常涉及垫片性能试验装置的结构设计、工作原理及试验方法等内容,很少考虑试验装置制造及安装过程产生的偏差对试验垫片上应力分布的影响。垫片加速寿命试验通常选取预紧应力、介质压力和温度作为加速应力,预紧应力的准确施加及分布状态对试验结果会产生很大的影响。本文作者以课题组开发的多试件垫片加速寿命试验装置为对象,研究了在不同温度和预紧应力下,法兰和垫片厚度偏差、加载的同轴度偏差和垫片安装偏差对垫片上应力分布的影响,确定了所允许的偏差范围,提出了控制试验误差的方法。

1 多试件垫片加速寿命试验装置

多试件垫片加速寿命试验装置包括7个主要部分:载荷测控系统、介质密封系统、加热温控系统、介质给定系统、冷却隔热系统、泄漏率测量系统、数据采集系统。介质密封系统由6段密封组成,每次可同时对6个垫片进行试验。介质密封系统由加热温控系统保证试验温度,经载荷测控系统加载预紧后,试验介质从介质给定系统进入介质密封系统,部分介质从密封腔内泄漏进入测漏腔,由泄漏测量系统进行测量,数据采集系统将采集所有的测量信号(载荷、温度、压力和压差信号),冷却隔热系统可以避免温度过高而损坏试验机和传感器,保证试验能够安全可靠的运行。试验装置总装图如图1所示。

图1 试验装置总装Fig.1 Schematic of the test device

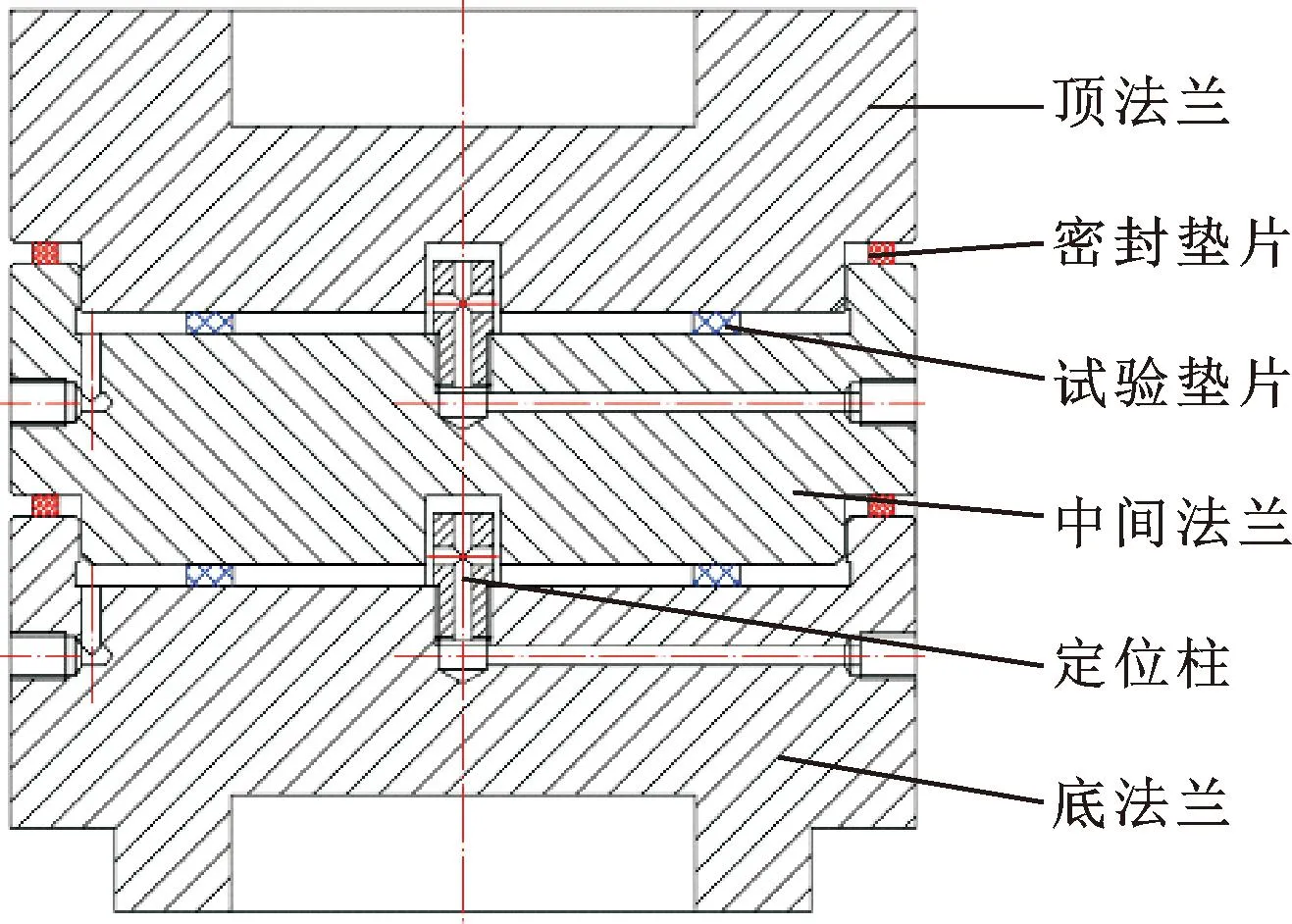

介质密封系统主要由顶法兰、密封垫片、试验垫片、中间法兰、底法兰和定位柱组成,顶法兰上部和底法兰下部开有凹槽,用于安装时定位。顶法兰为T型,底法兰为凹形,中间法兰上部为凹形,下部为T型,试验垫片置于凹型腔内,能够防止试验时垫片吹出,可靠性更高。密封垫片安装于凹型腔上部,由于密封垫片内外径确定,故在密封垫片安装位置刻有水线,以便安装时定位。密封垫片与试验垫片在上下法兰间形成一密闭的测漏空腔,密封垫片的厚度与试验垫片相同便于试验过程中的载荷换算。介质密封系统由6段密封组成,每一段密封间均安装有定位柱,用于各级法兰的定位和防倾倒。介质密封系统结构如图2所示。

图2 介质密封系统结构Fig.2 Structure of the medium sealing system

2 数值计算方法

2.1 模型尺寸及性能参数

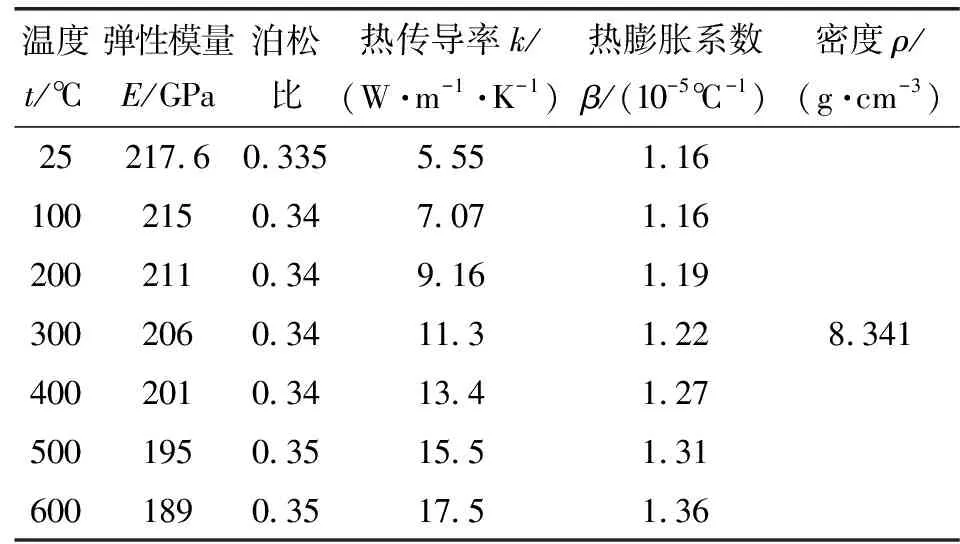

为了使计算结果更易收敛,在保证试验装置基本结构且不影响计算精度的情况下,建模时不考虑进气孔、出气孔和倒角等部分的影响,简化后的各零件结构尺寸如图3所示。法兰、压杆和加载压盘材料为K465高温合金[15],其材料性能参数如表1所示。试验垫片和密封垫片均为柔性石墨缠绕垫[16],其压缩回弹性能曲线如图4所示。

图3 各零部件尺寸(mm)Fig.3 Dimensions of all parts(mm):(a) top flange;(b) middle flange;(c) bottom flange;(d) pressure bar; (e) loading plate;(f) test gasket;(g) sealing gasket

表1 K465材料性能参数Tab.1 Material performance parameters of K465

图4 垫片不同温度下的压缩回弹曲线Fig.4 Compressibility and recovery curves of the gasket at different temperatures:(a)20 ℃;(b)300 ℃;(c)500 ℃

2.2 网格与接触属性设置

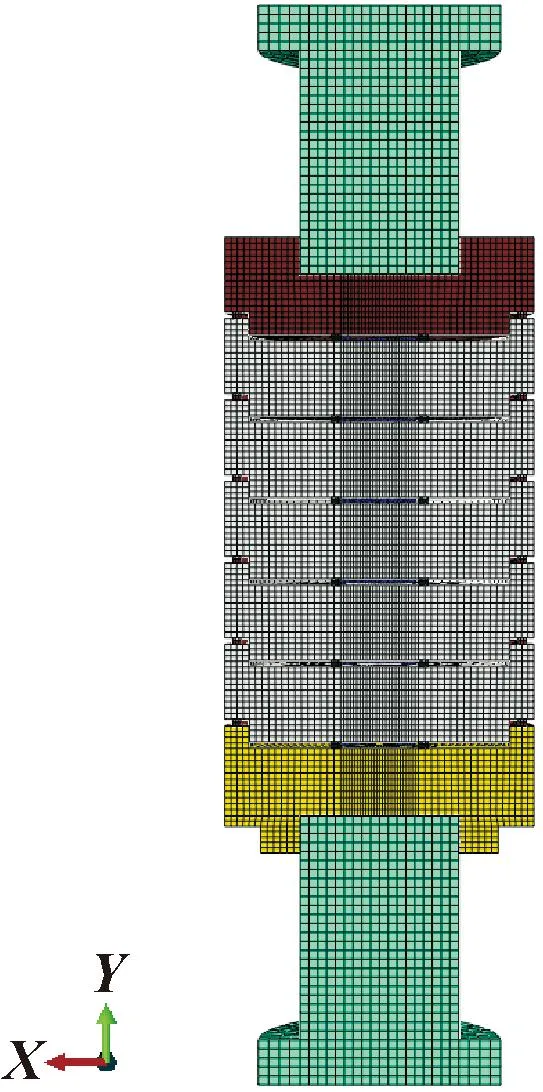

法兰和上下压杆单元类型为减缩积分六面体单元C3D8R,使用GK3D8单元模拟垫片的非线性行为,该单元仅考虑垫片的轴向力和轴向位移,忽略表面摩擦力和垫片与法兰面之间的滑动。网格划分结果如图5所示。加载压盘、法兰、上下压杆和垫片之间相互作用采用接触分析。

图5 模型网格划分Fig.5 Mesh of the models

2.3 载荷与边界条件

对试验垫片施加不同预紧应力,载荷施加在上压杆上部,预紧应力SK取30、50和70 MPa。根据装置运行的实际情况施加边界条件,在下压杆底部设置X、Y和Z方向固定,载荷与边界条件设置如图6所示。考虑到实际工作条件下试验装置采用加热炉加热,外设有保温层,试验装置整体温度差别不大,且加载应在试验装置达到指定温度后才进行,因此采用预定义场在初始分析步设置一恒定温度,温度取20、300和500 ℃。

3 法兰和垫片厚度偏差计算方案及结果分析

3.1 法兰和垫片厚度偏差计算方案

设计时默认试验垫片和密封垫片同时和上面的法兰相接触,但在实际加工过程中法兰和垫片厚度均存在一定的偏差,导致试验垫片和密封垫片不可能同时和上法兰相接触,这样会导致无法准确获得施加在试验垫片上的载荷,从而造成误差,因此有必要对不同法兰和垫片厚度偏差对试验垫片上载荷的影响进行分析。

法兰和垫片厚度偏差计算模型如图6(a)所示。δ1、δ2分别为试验垫片、密封垫片与上法兰之间间隙。文中主要对不同δ1、δ2下的试验垫片的受载情况进行计算。取试验垫片与上法兰之间的间隙为负,密封垫片与上法兰之间的间隙为正,将δ1和δ2合并为δ,即分析在不同δ下的试验垫片上的应力分布情况。

图6 不同偏差的载荷与边界条件Fig.6 Loads and boundary conditions for different deviations:(a) thickness deviation;(b) loading coaxiality deviation;(c) deviation in the same direction;(d) deviation in six directions

法兰和垫片厚度偏差下的试验垫片和密封垫片上的载荷分布比以及试验垫片的预紧应力误差计算方法如式(1)和式(2)所示,下文试验装置加载的同轴度偏差和垫片安装偏差下的预紧应力误差的计算方法也如式(2)所示。以试验垫片预紧应力误差1%为指标,确定3种偏差所允许的范围。

r=F1/F2

(1)

(2)

式中:r为载荷分布比;F1为施加在试验垫片上的载荷,N;F2为施加在密封垫片上的载荷,N;μ为试验垫片预紧应力误差;σi为垫片上的实际预紧应力,MPa;σ为试验目标预紧应力,MPa。

3.2 试验垫片与密封垫片的载荷比分析

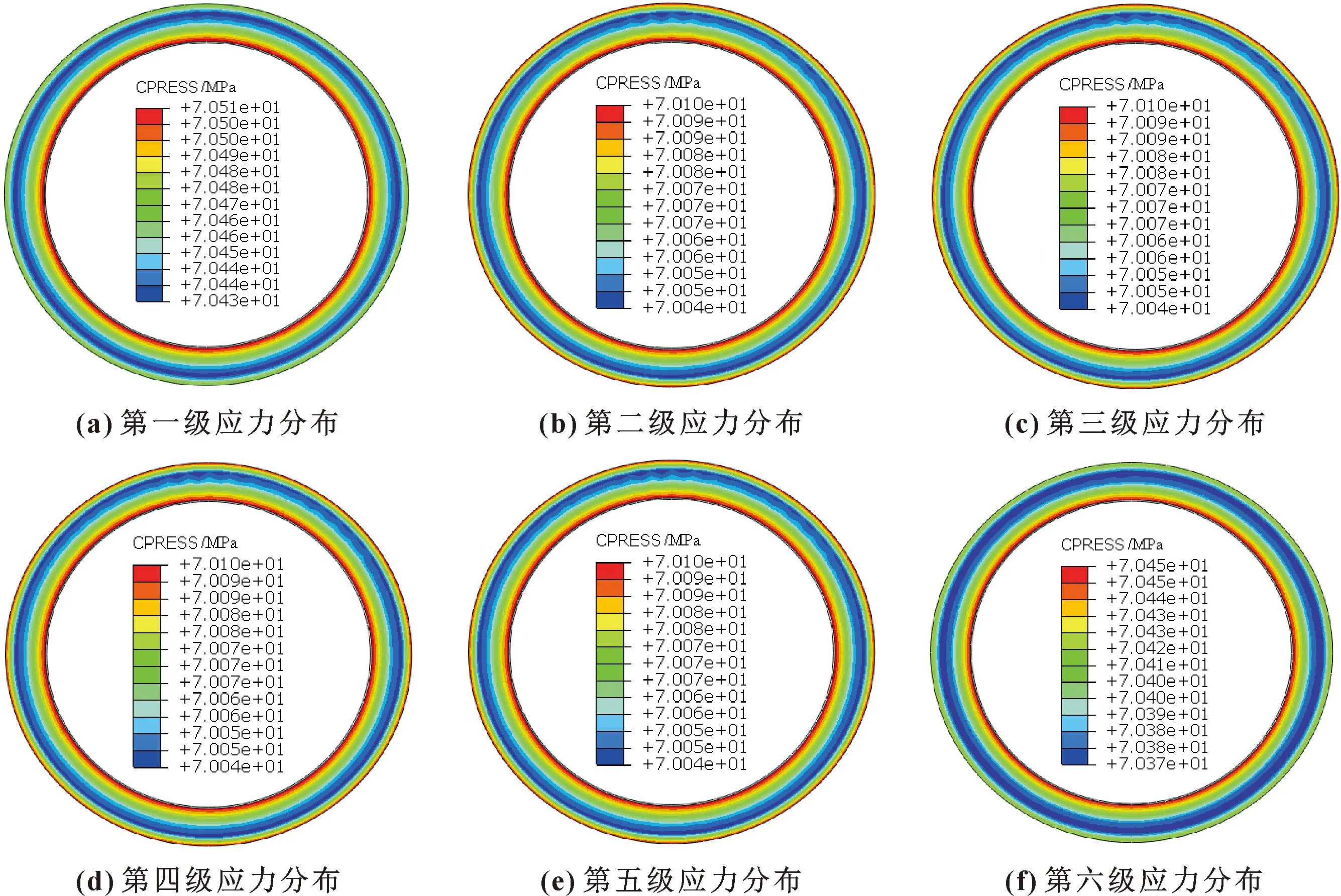

δ=0、SK=70 MPa时试验垫片应力分布云图和沿径向(内径至外径)应力分布如图7和图8所示。可知,中间4级试验垫片的应力分布相同,第一级试验垫片、第六级试验垫片和中间4级试验垫片的应力分布各不相同,且各级试验垫片应力呈现两端大,中间小的分布趋势。

图7 δ=0、SK=70 MPa时不同垫片应力分布云图Fig.7 Stress distribution of different gaskets at δ=0,SK=70 MPa:(a)first stress distribution;(b) second stress distribution; (c) third stress distribution;(d) fourth stress distribution;(e) fifth stress distribution ;(f) sixth stress distribution

图8 不同垫片沿径向应力分布Fig.8 Stress distribution of different gaskets in the radial direction

δ=0、SK=70 MPa时各级试验垫片与密封垫片的载荷比r如表2所示。可以看出,上中下3层试验垫片载荷比各不相同,最上层的载荷比最大,其次是最下层,中间试验垫片的载荷比最小,但都相差不大。故取各级载荷比的平均值作为这一工况下的载荷比,计算方法如式(3)所示。

(3)

式中:r上、r中和r下分别为第一级垫片载荷比、中间垫片载荷比和第六级垫片载荷比。

表2 δ=0、SK=70 MPa时试验垫片与密封垫片的载荷比

不同法兰和垫片厚度偏差δ时在不同预紧载荷和温度下的试验垫片与密封垫片载荷分布比如图9所示,图中面积比为试验垫片面积与密封垫片面积的比值。不难理解,试验垫片与密封垫的载荷比随着垫片与法兰之间间隙δ的增大而增大。但值得注意的是,虽然试验垫片与密封垫片的压缩回弹性能相同,但是,当δ=0时,试验垫片与密封垫片的载荷比并不等于面积比,二者之间存在微小的差别,这主要是由于受载情况下法兰变形引起的试验垫片上的应力略大于密封垫片上的应力导致。在同一偏差和载荷下,当δ<0时,密封垫片与法兰接触,试验垫片与法兰之间有一间隙δ,加载完成后,密封垫片比试验垫片多压缩一段位移δ。随着温度的升高,垫片材质变软,施加在试验垫片上的载荷F1随着温度的升高而增加,施加在密封垫片上的载荷F2随着温度的升高而减小,此时载荷比r随着温度的升高而增大,即r500 ℃>r300 ℃>r20 ℃。同理可得,当δ>0时,载荷比随着温度的升高而减小,即r20 ℃>r300 ℃>r500 ℃。

图9 不同预紧载荷和温度下载荷比随厚度偏差的变化Fig.9 Variation of load ratio with thickness deviation under different pre-tightening stress and temperature: (a)SK=30 MPa;(b)SK=50 MPa;(c)SK=70 MPa

3.3 法兰和垫片厚度偏差下的预紧应力误差分析

从图7和图8中可知,第一级试验垫片预紧应力偏差最大,其次是第六级试验垫片,中间4级试验垫片的应力偏差最小,故只需分析第一级试验垫片的预紧应力误差。不同法兰和垫片厚度偏差δ时在不同预紧载荷和温度下的试验垫片预紧应力误差如图10所示。当δ<0时,试验垫片的预紧应力误差μ随着δ的增大而减小;当δ≥0时,试验垫片的预紧应力误差μ随着δ的增大而增大。当δ一定的情况下,试验垫片的预紧应力误差μ随着温度的升高而减小。在同一偏差和温度下,试验垫片的预紧应力误差μ随着载荷增大而减小。以试验垫片预紧应力误差1%为指标,与各温度下的误差曲线相交,可得,当SK=30 MPa时,偏差δ的允许范围为-0.02~0.005 mm;当SK=50 MPa时,偏差δ的允许范围为-0.025~0.007 mm;当SK=70 MPa时,偏差δ的允许范围为-0.028~0.009 mm。由此可见,随着预紧应力的增加,偏差δ所允许的范围也在增加,为保证试验的精度,法兰和垫片厚度偏差δ的允许范围取为-0.02~0.005 mm。

图10 不同预紧载荷和温度下预紧应力误差随厚度偏差的变化Fig.10 Variation of pre-tightening stress error with thickness deviation under different pre-tightening stress and temperature: (a)SK=30 MPa;(b)SK=50 MPa;(c)SK=70 MPa

4 试验装置加载的同轴度偏差计算方案及结果分析

4.1 试验装置加载的同轴度偏差计算方案

在垫片加速寿命试验中,预紧应力施加得均匀与否会对加速寿命试验结果产生较大的影响。如若试验机加载轴线与介质密封系统的轴线偏差很大,垫片上的载荷便会出现沿周向分布不均匀的现象,所以有必要对试验机加载轴和介质密封系统之间的同轴度偏差进行限制。

加载的同轴度偏差计算模型如图6(b)所示。在上压杆上安装一加载压盘,其与上压杆之间有一偏心距x。在不同温度和载荷下,对不同偏差x下的垫片的受载情况进行计算分析,以确定所允许的最大偏差。

4.2 试验装置加载的同轴度偏差下的预紧应力误差分析

x=0.3 mm、SK=70 MPa时不同试验垫片的应力分布云图如图11所示。可知,第一级试验垫片应力偏差最大,其次是第六级试验垫片,中间4级试验垫片的应力偏差最小,故只需分析第一级试验垫片的预紧应力误差。

图11 x=0.3 mm、SK=70 MPa时不同垫片应力分布云图Fig.11 Stress distribution of different gaskets at x=0.3 mm,SK=70 MPa:(a)first stress distribution;(b) second stress distribution; (c) third stress distribution;(d) fourth stress distribution;(e) fifth stress distribution;(f) sixth stress distribution

不同同轴度偏差x在不同预紧载荷和温度下的试验垫片预紧应力误差如图12所示。

由图12可知,试验垫片的预紧应力误差μ随着x的增大而增大。在同一偏差和载荷下,试验垫片的预紧应力误差μ随着温度的升高而减小。在同一偏差和温度下,试验垫片的预紧应力误差μ随着载荷增大而增大。以试验垫片预紧应力误差1%为指标,与各温度下的误差曲线相交,可得,当SK=30 MPa时,偏差x的允许范围为x≤0.4 mm;当SK=50 MPa时,偏差x的允许范围为x≤0.34 mm;当SK=70 MPa时,偏差x的允许范围为x≤0.33 mm。由此可见,随着预紧应力的增加,同轴度偏差x所允许的范围在减小,为保证试验的精度,试验装置加载的同轴度偏差x的允许范围取为x≤0.33 mm。

图12 不同预紧载荷和温度下预紧应力误差随同轴度偏差的变化Fig.12 Variation of pre-tightening stress error with coaxiality deviation under different pre-tightening stress and temperature: (a)SK=30 MPa;(b)SK=50 MPa;(c)SK=70 MPa

5 垫片的安装偏差计算方案及结果分析

5.1 垫片的安装偏差计算方案

试验时垫片未必完全对中安装,与试验装置加载的同轴度偏差类似,垫片安装偏差会影响垫片上的应力分布。如若垫片安装偏差很大,垫片上的载荷便会出现沿周向分布不均匀现象。所以有必要对垫片安装的偏差应力分布的影响进行分析,以确定允许的最大偏差。

由于密封垫片在安装时能够准确定位,故只考虑试验垫片发生偏置的情况。对六级试验垫片往同一侧偏和六级试验垫片往6个方向偏的情况进行分析,偏差y=1 mm,计算模型如图6(c)和图6(d)所示。其中图6(c)表示6级试验垫片往同一侧偏,图6(d)中的数字代表那一级试验垫片所偏的方向,1-6分别对应于从上至下的6级试验垫片,任意相邻的2级垫片之间角度为60°。

6级试验垫片往同一侧偏和6级试验垫片往6个方向偏1 mm的垫片应力云图如图13和图14所示。可以看出,垫片偏置方向的改变对第一级试验垫片的受载情况没有影响,第一级试验垫片应力偏差最大,其次是第六级试验垫片,中间4级试验垫片的应力偏差较小。即第一级试验垫片所允许的偏置距离y最小,其次是第六级试验垫片,中间4级试验垫片所允许的偏置距离y最大。但垫片偏置距离越大对试验装置整体的稳定性会产生影响,所以垫片的偏置距离越小越好,故只对第一级试验垫片所允许的偏置距离进行研究,其他5级试验垫片所允许的偏置距离和第一级试验垫片一样,最终采用图6(c)所示计算模型。

图13 6级试验垫片往同一侧偏应力云图Fig.13 Contour of stress when six test gaskets deflecting to the same side:(a)first stress distribution;(b) second stress distribution; (c) third stress distribution;(d) fourth stress distribution;(e) fifth stress distribution;(f) sixth stress distribution

图14 6级试验垫片往6侧偏应力云图Fig.14 Contour of stress when six test gaskets deflecting to six directions:(a)first stress distribution;(b) second stress distribution; (c) third stress distribution;(d) fourth stress distribution;(e) fifth stress distribution;(f) sixth stress distribution

5.2 垫片安装偏差下的预紧应力误差分析

不同安装偏差y在不同预紧载荷和温度下的试验垫片预紧应力误差如图15所示。可知,试验垫片的预紧应力误差μ随着y的增大而增大;在同一偏差和载荷下,试验垫片的预紧应力误差μ随着温度的升高而减小;在同一偏差和温度下,试验垫片的预紧应力误差μ随着载荷的增大而增大。以试验垫片应力预紧应力误差1%为指标,与各温度下的误差曲线相交,可得,当SK=30 MPa时,偏差y的允许范围为y≤1.4 mm;当SK=50 MPa时,偏差y的允许范围为y≤1.26 mm;当SK=70 MPa时,偏差y的允许范围为y≤1.24 mm。由此可见,随着预紧应力的增加,垫片安装偏差y所允许的范围在减小,为保证试验的精度,垫片安装偏差y的允许范围取为y≤1.24 mm。

图15 不同预紧载荷和温度下预紧应力误差随安装偏差的变化Fig.15 Variation of pre-tightening stress error with installation deviation under different pre-tightening stress and temperature: (a)SK=30 MPa;(b)SK=50 MPa;(c)SK=70 MPa

6 结论

(1)研究了不同温度和预紧应力下载荷比随垫片与法兰之间间隙的变化,发现载荷比r随着垫片与法兰之间间隙δ的增大而增大;由于法兰受载变形,当δ=0时,试验垫片与密封垫片的载荷比并不等于面积比,二者之间存在微小的差别;当δ<0时,载荷比r随着温度的升高而增大,当δ>0时,载荷比r随着温度的升高而减小。

(2)提出了控制预紧应力误差的方法。以试验垫片预紧应力误差1%为指标,法兰和垫片之间的间隙应控制在-0.02~0.005 mm之间,试验装置加载的同轴度偏差应不大于0.33 mm,试验垫片的安装偏差应不大于1.24 mm。对于其他种类垫片,也可以通过类似的方法确定法兰和垫片之间的间隙、试验装置加载的同轴度偏差、试验垫片的安装偏差的范围。

(3)揭示了温度和预紧应力对试验垫片预紧应力误差的影响,结果表明不论何种偏差,预紧应力误差都随着温度的升高而减小;法兰和垫片厚度偏差引起的预紧应力误差μ随着预紧应力SK增大而减小;试验装置加载的同轴度偏差和垫片安装偏差引起的试验垫片的预紧应力误差μ随着预紧应力SK增大而增大。