挡板结构对刷式密封泄漏流动特性的影响

2024-03-13李川刘美红宋晓磊汤俊锋许嘉辉

李川,刘美红,宋晓磊,汤俊锋,许嘉辉

(昆明理工大学机电工程学院,云南昆明 650500)

刷式密封作为近年来发展迅速的一种接触式动密封,常用于航空发动机和燃气轮机等高转速轴的透平机械领域[1-3]。相比于传统迷宫密封,刷式密封的泄漏量仅为迷宫密封1/10~1/5,使用刷式密封,涡轮发动机的燃料降低4%[4-5]。刷式密封的失效,会造成严重问题,因此封严性能是衡量刷式密封性能的重要指标。研究表明,前后挡板结构的不同,会造成刷丝束内部压力分布差异,造成刷丝束内部存在较大的径向压力梯度,产生“吹闭效应”,进而引起刷式密封失效,降低其使用寿命[6]。因此,刷式密前后封挡板结构的研究对提高其封严性能有着重要的意义。

近些年来,国内外学者对刷式密封的泄漏流动性能进行了大量研究。BAYLEY和LONG[7]首先使用Darcian多孔介质模型模拟刷式密封的流动和压力分布问题,通过建立二维轴对称模型,对刷式密封的泄漏量进行数值计算,并通过实验验证了泄漏量计算结果。CHEW等[8]建立了同时考虑刷丝束对流体惯性阻力和黏性阻力的非线性Darcian多孔介质模型,并研究了刷式密封的泄漏流动特性。DOGU和AKSIT[5,9]采用改进的非线性Darcian多孔介质模型,将刷丝看作传统计算流体动力学计算的多孔区域,分别对不同前后挡板结构刷式密封的泄漏流动特性进行了研究。BASU等[10]研究了标准型刷式密封的滞后效应和刚度效应的机制,并首次提出了低滞后刷式密封结构设计思路。CONNER[11]基于实验方法研究了压差﹑转速等环境工况对刷式密封泄漏特性的影响规律。WOOD和JONES[12]通过对刷丝束接触压力的测量,分析了刷丝束变形和压差对刷丝束接触压力的影响。CHUPP和NELSON[13]通过刷式密封泄漏特性实验研究了上下游压差与泄漏量的关系,并实验验证了刷式密封滞后效应。迟佳栋和王之栎[14]针对不同前挡板结构的低滞后刷式密封,采用多孔介质模型进行数值模拟。李军等人[15]实验研究了密封间隙、压比、转速对刷式密封泄漏特性的影响规律。张元桥等[16]采用非线性Darcian多孔介质模型对3种不同后挡板结构的刷式密封开展研究,针对不同结构的后挡板的泄漏流动问题进行数值分析,总结了压比、转速以及后挡板结构对刷式密封泄漏量、流场以及压力分布的影响规律。

现有文献对刷式密封泄漏流动特性开展了大量研究[17-20],但在挡板结构对刷式密封的影响方面,仅单独对前挡板或后挡板开展研究[21-24],缺少综合考虑前后挡板结构对刷式密封泄漏流动特性影响的相关研究。本文作者基于三维实体模型建立了刷式密封泄漏特性求解模型,研究不同前后档板结构下的刷丝束压力和流场分布特性,目的是通过研究刷丝束内部复杂的泄漏流动问题,从而进一步提高刷式密封的封严性能。

1 多孔介质模型

在刷式密封结构中,刷丝束由多层紧密排列的刷丝组成,受到压力的作用,气流会通过刷丝之间微小的间隙。因此,可将刷丝束作为多孔介质区域建立求解模型,其工作介质为可压缩理想气体,满足以下稳态的控制方程[25]。

连续方程

div(ρεv)=0

(1)

动量方程

ρ(v·∇)v=-∇p+μ∇2v+SV+Si

(2)

理想气体状态方程

p=ρRT

(3)

式中:ρ为气体密度;ε为多孔介质孔隙率;v为速度矢量;p为气体压力;μ为流体黏度;SV为广义源项;Si为动量源项;R为气体常数;T为温度。

在刷丝束多孔介质区域内部,流体流动同时受到RANS方程的内部阻力、黏性阻力和刷丝内部的阻力作用。采用非线性Darcian模型模拟刷丝束内部的泄漏流动问题,即在动量方程中增加了代表惯性力和惯性阻力的黏性损失项和惯性损失项[16],有

(4)

Fi=-Aiμui-1/2Biρ|u|ui

(5)

式中:Ai为多孔介质区域内黏性阻力系数矩阵;Bi为多孔介质区域内惯性阻力系数矩阵。

依据文献[8]得到刷式密封多孔介质区域的黏性阻力系数和惯性阻力系数:

(6)

式中:孔隙率ε是指刷式密封中多孔介质区域的微小孔隙体积与整个多孔介质区域总体积的比值。

根据刷式密封的结构参数得出孔隙率与刷式密封刷丝尺寸的关系:

(7)

式中:Vs与V分别是刷丝体积和多孔介质区域总体积;N是刷丝束密度;D为刷丝直径;Dr是转子直径;r是刷丝径向高度;w是刷丝束轴向厚度;φ是刷丝束倾斜角。

2 计算模型

2.1 刷式密封求解模型

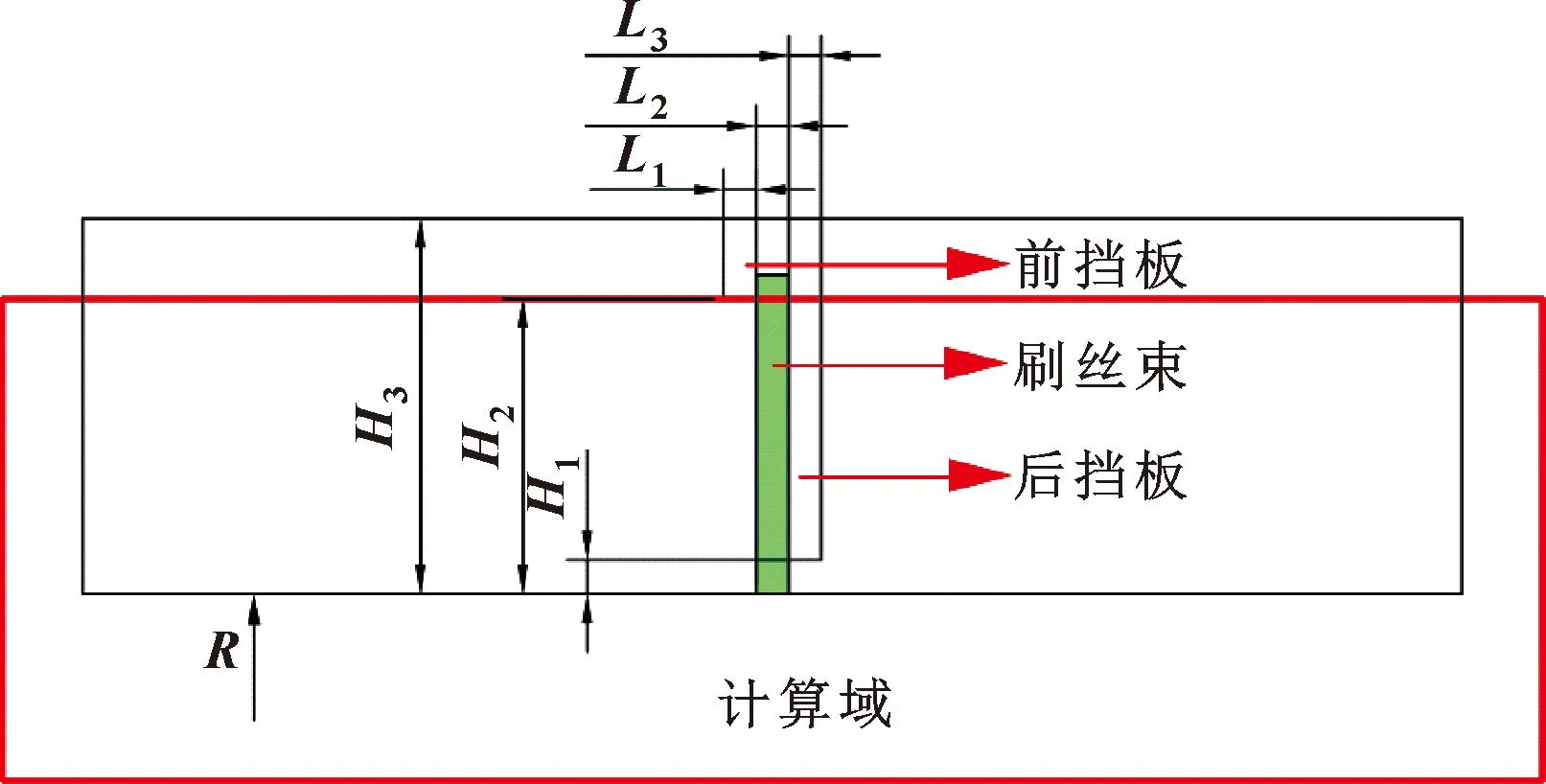

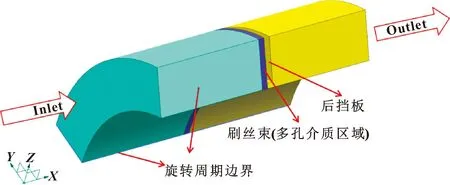

文中常规刷式密封结构被视为一个基本模型,图1给出了刷式密封计算域示意图。刷式密封主要由前挡板、刷丝束和后挡板3部分组成。作为接触式动密封,刷丝束末端被焊接在前后挡板之间,刷丝束与旋转的转子接触,组成密封结构,以刷丝束区域来限制主流路气流的流动和损失,防止气流出现回流和泄漏。刷式密封的基本几何参数见表1。

图1 刷式密封计算域示意Fig.1 Brush seal calculation domain schematic

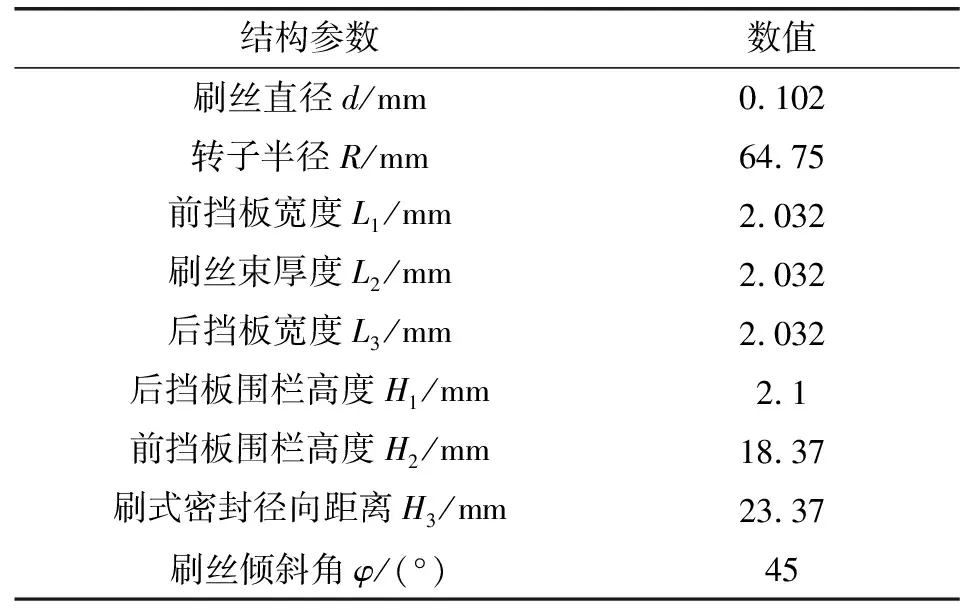

表1 刷式密封基本几何尺寸Tab.1 Brush seal basic geometry

为深入研究前后挡板结构对刷式密封泄漏流动特性与刷丝束压力分布的影响,文中设计了常规前挡板基本型、环形腔低滞后型、通腔低滞后型和长前挡板基本型、环形腔低滞后型、通腔低滞后型6种刷式密封求解模型。6种刷式密封求解模型示意图如图2所示,下文分别简称为结构a、b、c、d、e、f。

2.2 网格划分

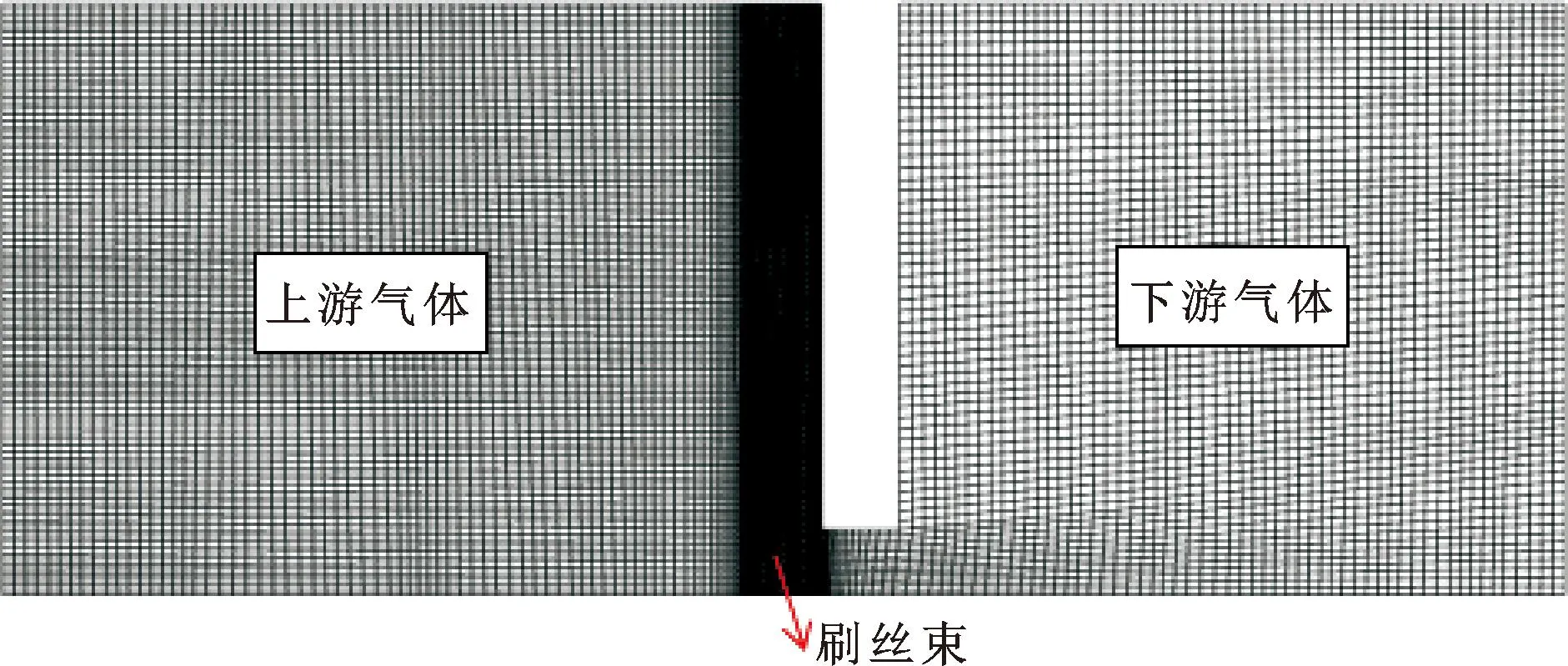

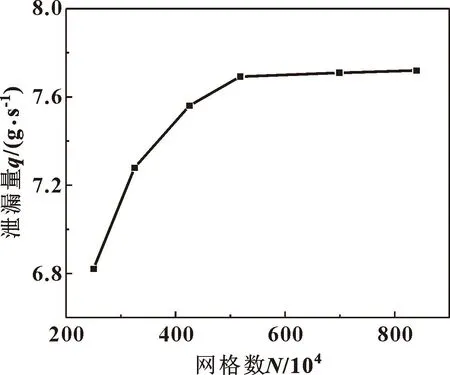

使用ANSYS mesh模块对几何结构进行网格划分,由于刷丝束内存在复杂的同向流、射流、漩涡流和横向流等流动现象[17],需要将刷丝束部分网格进行加密。图3给出了常规前挡板基本型刷式密封的网格划分示意图。在相同的工作条件下进行了网格独立性验证,随着网格数量的增加,泄漏量的计算结果变化不超过5%,即认为网格的数量满足独立性验证的要求。图4所示为不同网格数目下的无关性验证曲线,计算结果表明,当网格数量在518万时,泄漏量结果与网格数无关。

图3 刷式密封网格划分示意Fig.3 Schematic of brush seal meshing

图4 泄漏量随网格数量的变化Fig.4 Variation of leakage with number of grids

2.3 边界条件

刷式密封求解模型的边界条件如图5所示,将其入口和出口设置为压力入口和压力出口,前、后侧面设置为周期性边界条件,其余壁面设置无滑移边界条件,表2给出了刷式密封主要工况参数。

图5 刷式密封边界条件示意Fig.5 Schematic of brush seal boundary conditions

表2 刷式密封工况参数Tab.2 Brush seal working parameters

使用CFD FLUENT软件进行数值研究,利用k-εRNG湍流模型,获得三维、稳定的气流和能量方程的数值解。由于刷丝束内部的流速较低,雷诺数相对较小,将刷丝束多孔区域采用层流模型。当能量方程、连续性方程和湍流方程的残差减少到1×10-6,并且压力、速度和质量流率不再变化时,认为计算达到收敛。

2.4 数值方法的验证

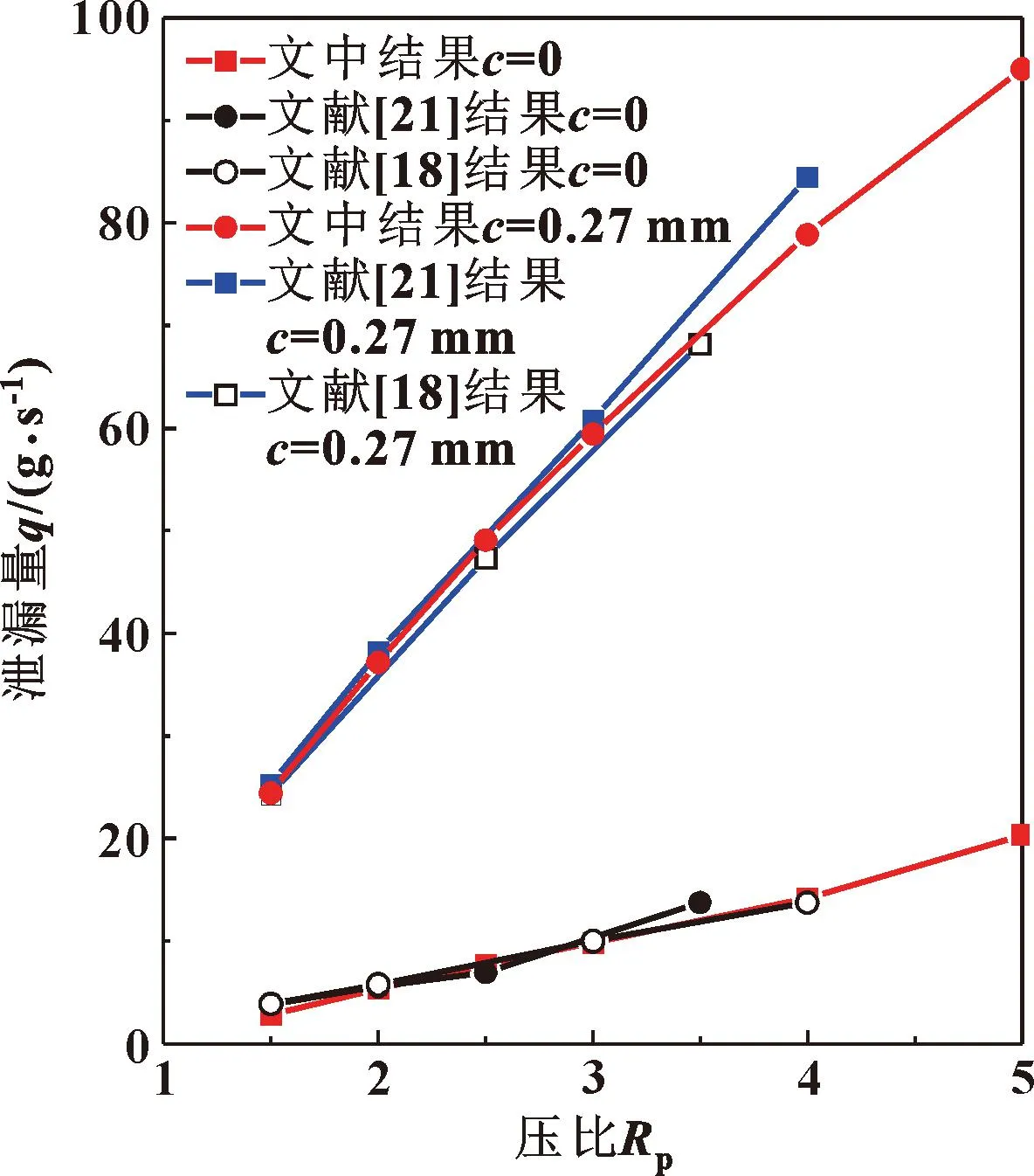

为了验证文中求解模型的准确性,在相同条件下将文中计算结果与文献中实验数据进行了比较,如图6所示。

由图6可以看出在不同刷丝束与转子间隙c下,文中计算的泄漏量与文献计算结果吻合良好,泄漏量最大误差不超过5.8%,验证了文中数值方法的有效性。产生误差的主要原因是在多孔介质模型计算中,孔隙率、阻力系数的不同。

图6 泄漏量数值计算结果与文献数据对比Fig.6 Comparison of numerical leakage calculation results with the data of references

3 结果与分析

3.1 泄漏量

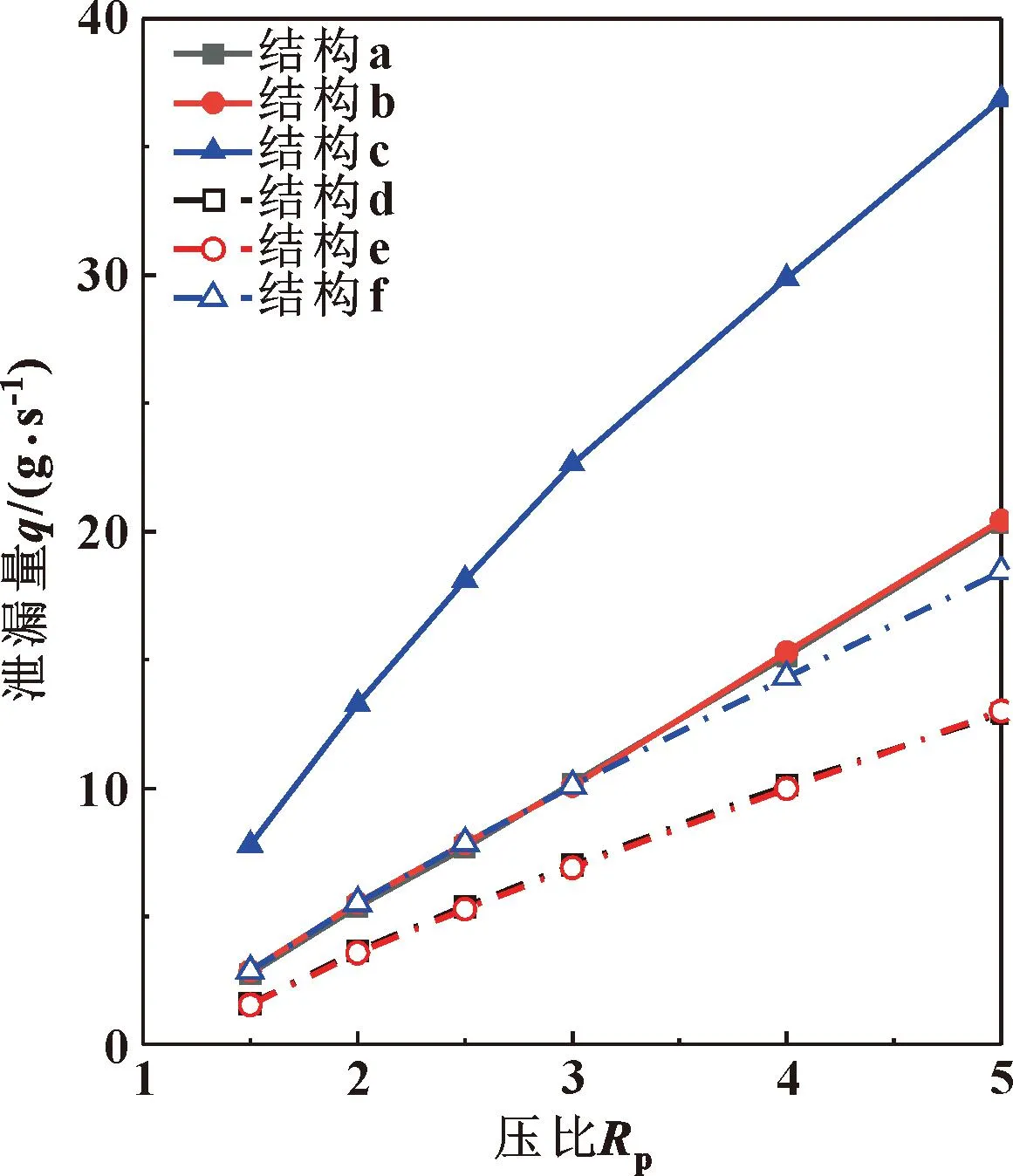

图7给出了n=6 000 r/min时6种刷式密封泄漏量随压比的变化。可以看出,随着压比的增加,6种结构刷式密封的泄漏率近似线性增大,且3种长前挡板求解模型与3种常规前挡板求解模型泄漏量变化趋势一致。在压比为4时,常规前挡板基本型刷式密封泄漏量大约为14.13 g/s,长前挡板基本型刷式密封泄漏量大约为9.98 g/s,泄漏量减少了29.37%;常规前挡板环形腔低滞后型刷式密封泄漏量大约为14.31 g/s,与常规前挡板基本型刷式密封相差不大;常规前挡板通腔低滞后型刷式密封泄漏量大约为28.86 g/s,相比于常规前挡板基本型,泄漏量增加了104.25%。

图7 6种刷式密封泄漏量随压比变化(n=6 000 r/min)Fig.7 Variation of six brush seal leakage with pressure ratio at speed of 6 000 r/min

6种结构中基本型和环形腔低滞后型的泄漏量明显小于通腔低滞后型,长前挡板型泄漏量小于常规前挡板型。上述结果表明,长前挡板能够减小刷式密封泄漏量,环形腔基本不影响泄漏量,通腔会引起泄漏量的大幅增长,这是由于刷丝受到压力可以在通腔内运动,发生较大的形变,影响封严性能。

3.2 刷式密封压力及流线分布特性

图8给出了6种刷式密封在压比为4、转速为6 000 r/min时轴向静压分布和流场等值线图。可以看出,6种刷式密封的压力下降趋势相同,但压力分布存在明显差异。刷丝束上游静压保持不变,刷丝束内部的压力沿轴向下降,长前挡板刷式密封的刷丝束内部压力小于常规前挡板刷式密封。在刷丝束轴向中部位置开始观察到压力下降,但压降现象并不明显;在刷丝束下游位置压力开始迅速下降,在背板转角处达到下游压力水平,导致刷丝束下游存在较大的径向压力梯度。径向压力梯度的存在,是刷丝发生变形的主要原因,从而形成“吹闭效应”。

在6种刷式密封中,刷丝束压降现象集中出现在后挡板围栏高度范围内,对于常规前挡板型刷式密封,刷丝束内的压力更接近上游压力;在环形腔低滞后型刷式密封中,环形腔成为一个恒定压力区,压降现象同时发生在后挡板围栏高度之外的环形腔内;在通腔低滞后型刷式密封中,刷丝束轴向位置压降现象明显,均匀分布的压力避免刷丝局部位置出现过载和弯曲的现象,刷丝的“刚化效应”和“吹闭效应”得到改善。

3.3 刷式密封速度分布特性

图9给出了6种刷式密封在压比为4、转速为6 000 r/min时的速度云图。可以看出,刷丝束上游的气流速度并无明显区别,始终保持在稳定状态,在刷丝束与围栏接触区域速度产生变化,该处气流以射流状态流向下游区域。通过对比前后挡板结构不同的刷式密封,可以得出前挡板结构对速度影响较小,基本型和环形腔低滞后型的后挡板围栏高度内速度分布一致,通腔低滞后型的刷式密封速度显著增大,这是由于后挡板围栏高度范围内存在明显的压降现象。

图9 6种刷式密封速度云图(n=6 000 r/min,Rp=4)Fig.9 Speed clouds of six brush seals at n=6 000 r/min,Rp=4: (a)structure a;(b)structure b;(c)structure c; (d)structure d;(e)structure e;(f)structure f

3.4 刷丝束轴向压力分布特性

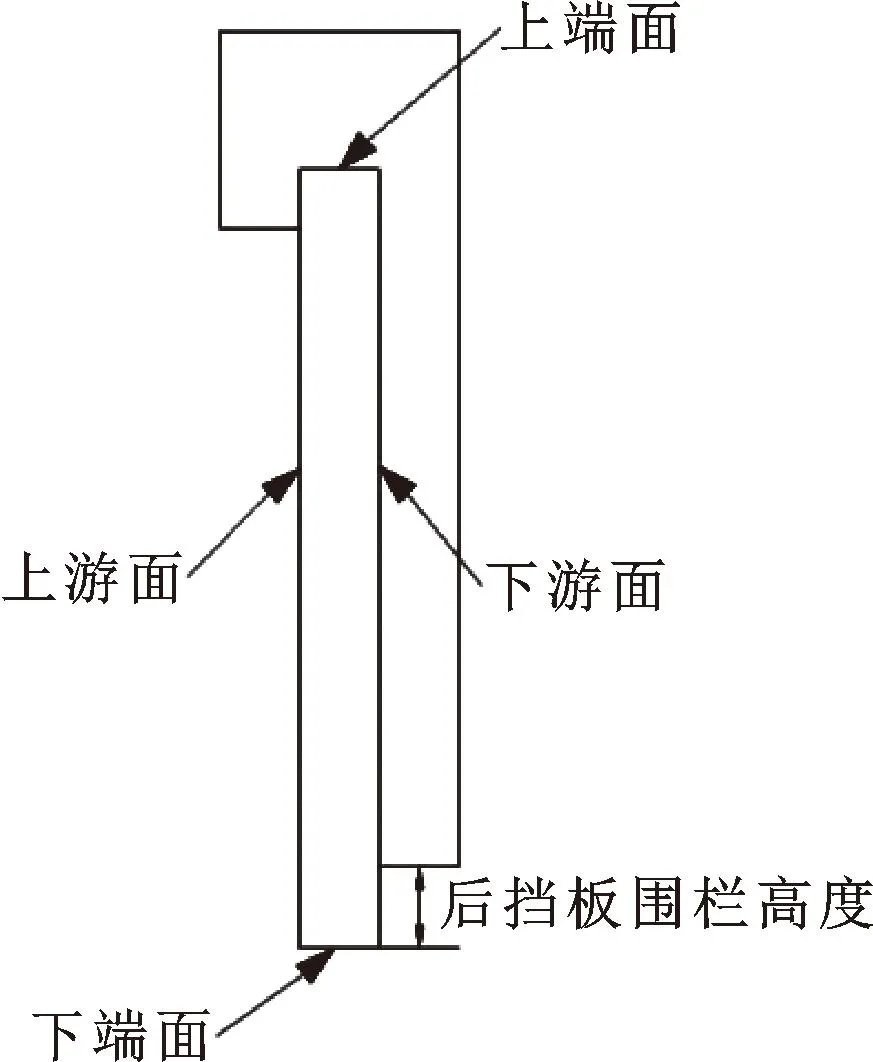

为了研究档板结构对刷丝束的压力分布的影响,分别对刷丝束的各表面进行定义命名。图10给出了刷丝束的上端面、下端面、上游面、下游面示意图。

图10 刷丝束各表面示意Fig.10 Schematic of bristle pack surfaces at different places

为了研究刷丝束内部压力随轴向位置变化的规律,将量纲一轴向相对位置x*进行定义[16]:

x*=x/w

(8)

式中:x为刷丝束上游面的轴向距离;w为刷丝束厚度。

图11给出了常规前挡板基本型和长前挡板基本型刷式密封,在转速为6 000 r/min时不同压比下刷丝束上端面和下端面的轴向压力分布曲线。可以看出,刷丝束上端面的轴向压力分布保持一致,相比于常规前挡板,长前挡板基本型刷丝束上端面轴向压力略小于常规前挡板基本型,是由于前挡板将来自上游的高压气体阻挡;刷丝束下端面轴向压力沿轴向逐渐下降,来自上游的高压气体受到刷丝束的作用,其压力逐步下降至下游水平。刷丝束上、下端面之间存在径向压差,其径向压差沿着轴向位置从上游面到下游面逐渐增大。

图12给出了6种刷式密封在压比为4、转速为6 000 r/min时,刷丝束下端面的轴向压力分布曲线。可以看出,长前挡结构板刷丝束内下端面的压力低于常规前挡板,基本型和环形腔低滞后型下端面的压力分布基本一致,通腔低滞后型刷丝束下端面压降现象明显,在通腔内同时存在压降现象。综上所述,相比于常规前挡板,长前挡板能够减小刷丝上端面的压力,环形腔基本不对上、下端面的压力分布造成影响,通腔后挡板同时在刷丝束和通腔区域发生压降现象。

3.5 刷丝束径向压力分布特性

为了研究刷丝束内部压力随径向位置变化的规律,将量纲一径向相对位置y*进行定义[16]:

y*=y/L

(9)

式中:y为转子面的径向距离;L为刷丝自由端长度。

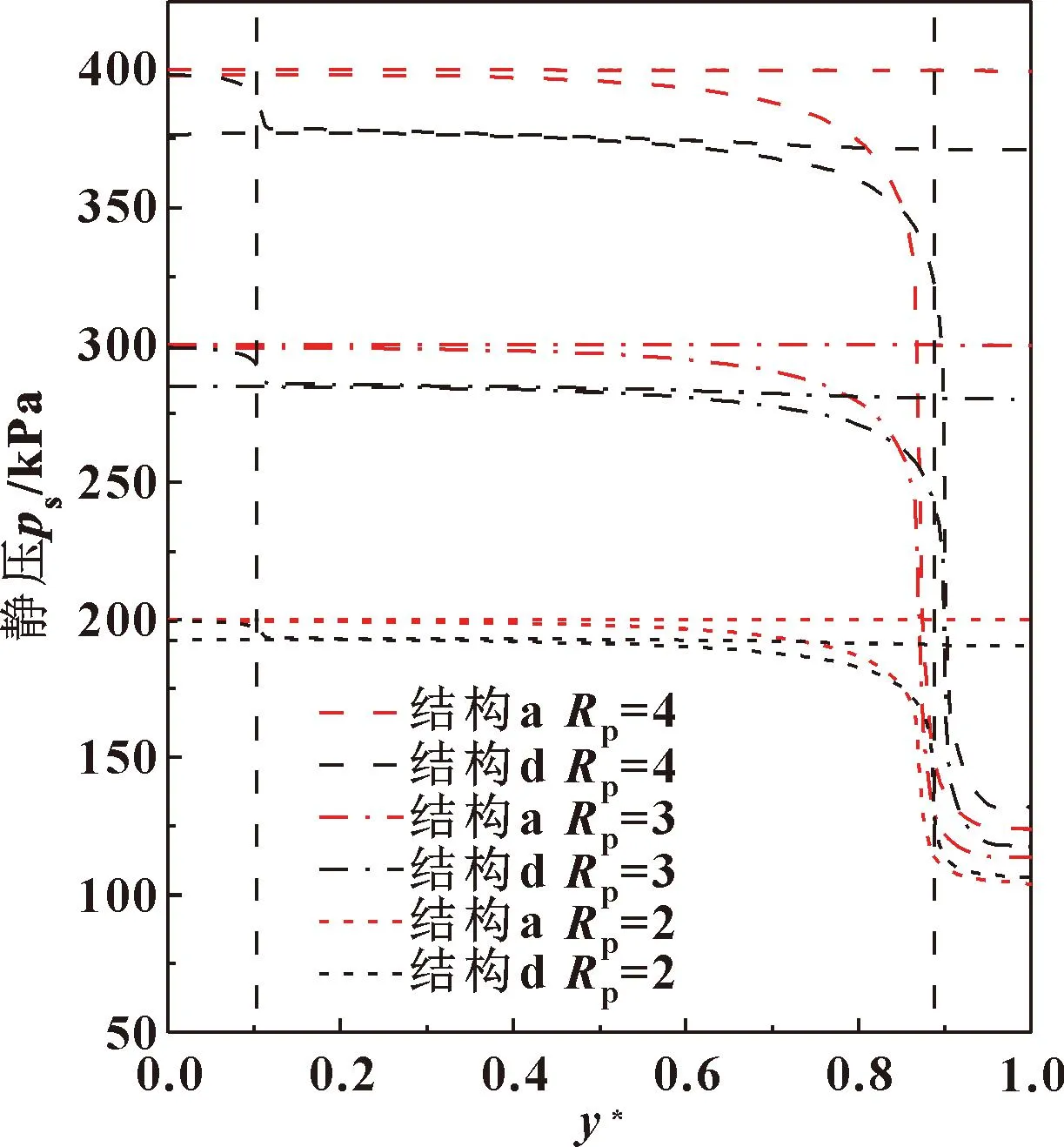

图13给出了常规前挡板基本型和长前挡板基本型刷式密封,在转速为6 000 r/min时不同压比下刷丝束上游面和下游面的径向压力分布曲线。可以看出,常规前挡板基本型刷丝束上游面径向压力分布一致,对于长前挡板基本型,在其前挡板围栏高度内出现压降现象,围栏高度以外区域径向压力分布保持稳定状态。刷丝束下游面的压力呈现逐渐下降的趋势,在经过后挡板围栏高度时,下游面出现明显压降现象,从图中还可以看出,刷丝束的轴向压差随着压比的增加而增加。

图13 结构a、d刷式密封上游面和下游面径向压力分布 (n=6 000 r/min)Fig.13 Radial pressure distribution of upstream and downstream surfaces of brush seals with structure a and d at speed of 6 000 r/min

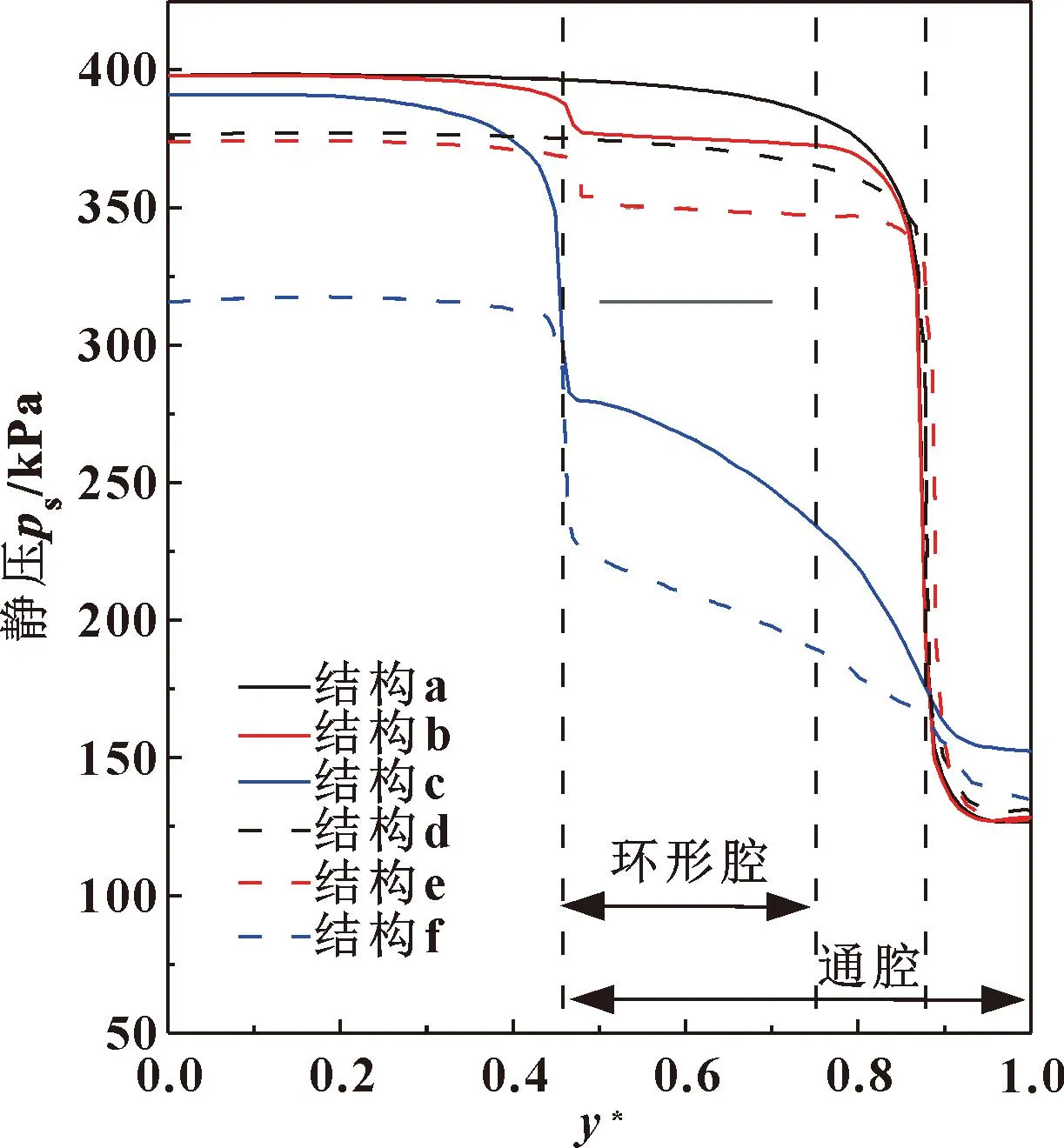

图14给出了6种刷式密封在压比为4、转速为6 000 r/min时,刷丝束下游面的径向压力分布曲线。可以看出,在后挡板围栏高度以外区域,长前挡板型刷式密封刷丝束下游面压力略低于常规前挡板型,基本型和环形腔低滞后型刷式密封下游面压力分布一致,环形腔范围内出现压降现象,成为恒定压力区,在后挡板围栏高度内产生明显压降现象;通腔低滞后型刷式密封下游面压力分布与前2种后挡板结构存在明显差异,不仅在通腔内存在压降,且其余径向区域压力也小于前2种后挡板结构。

图14 6个刷式密封下游面径向压力分布(n=6 000 r/min)Fig.14 Radial pressure distribution of downstream faces of six brush seals at speed of 6 000 r/min

4 结论

(1)刷式密封泄漏量随着压比的增加呈线性增加,长前挡板能够减小泄漏量,后挡板环形腔结构对刷式密封泄漏量影响较小,通腔会引起泄漏量的急剧增长,影响刷式密封的封严性能。

(2)与标准刷式密封相比,长前挡板改变了刷丝束内部的流场分布,但对压力场分布影响有限;后挡板结构改变了刷丝束内部的压力场分布,但对流场分布影响有限。

(3)刷丝束上游区域的速度分布不受到前挡板影响,基本保持不变,在后挡板围栏处速度达到最大,以射流状流出;常规后挡板与环形腔后挡板对下游速度分布影响较小,通腔后挡板结构速度高于前2种后挡板结构。

(4)刷式密封上游面和上端面压力分布基本保持不变,长前挡板围栏高度内出现局部压降现象。对于常规后挡板和环形腔后挡板,其下游面压力下降趋势相同,在环形腔内成为恒定压力区。对于通腔后挡板,压降现象不仅发生在刷丝束内,同时发生在后挡板围栏高度内。

(5)在后挡板上引入通腔结构,刷丝束沿径向位置的轴向压降分布更均匀,消除部分径向压力梯度,能够提高刷式密封的使用寿命,但会造成泄漏量增长。