切削速度对某新型易切削钢切屑形态及加工表面形貌影响

2024-03-13雷小宝庆振华谢峰

雷小宝,庆振华,谢峰

(1.安徽大学电气工程与自动化学院,安徽合肥 230601;2.合肥工业大学机械工程学院,安徽合肥 230009)

0 前言

切屑的形成是切削过程的主要特征,不同的切削过程产生不同的切屑形态。切屑形态由工件材料、切削条件和切削变形程度以及变形温度等因素共同决定,并且随着切削条件的改变,碳钢塑性变形达到一定程度后,其切屑形态将发生转化,导致锯齿形切屑出现[1]。切屑的形成过程与加工表面的形态有内在联系,工件表面粗糙度及微观形貌对其使用性能有很大的影响,而这又取决于切削加工过程中切削参数的选择。目前国内外学者针对金属材料切屑形态及工件已加工表面形貌方面开展了相关的研究并取得了一定的成果,如SU等[2]对高强度合金钢Aer Met100进行正交切削试验,得到高速切削过程中不同断屑阶段切屑形态与已加工表面微观形貌的相关性,结果表明:切屑锯齿化导致加工表面出现波纹,增加了工件表面粗糙度;不同锯齿阶段的波幅(表面粗糙度)是不同的,影响波幅的主要因素是切屑锯齿段齿的厚度。XU等[3]研究了高速切削下Ti6Al4V合金锯齿形切屑的形态特征演变和对已加工表面质量的影响,结果表明:锯齿形切屑的不均匀塑性变形直接引起切削力的波动,进而产生加工表面的微观波纹度;明确了切削速度对切屑形态的演变及加工表面质量的影响。RANJAN DAS等[4]研究了硬态车削AISI 4340钢时,切削参数对切屑形态、工件表面形貌及粗糙度的影响,结果表明:被切材料严重的塑性变形引起切屑自由表面的循环裂纹、切屑的锯齿化,从而导致锯齿形切屑的形成;切削速度的增加会降低已加工表面的粗糙度,同时也会减少加工表面的进给痕迹、黏附的氧化物、切屑颗粒、表面空洞、材料侧流等现象;同时,提高切削速度和减小进给量可以产生更薄的切屑。CUI等[5]通过试验测试和有限元仿真发现:在高速和超高速铣削AISI H13工具钢的过程中,随着切削速度的提高,切屑的锯齿化越来越明显,剪切带内的高温对切屑内裂纹的产生影响很大;当切削速度增大时,锯齿的形成频率随生长速率的减小而增大,刀-屑接触长度呈减小趋势。唐联耀等[6]研究了钛合金车削过程中切削速度对切屑形态、已加工表面粗糙度和表面微观形貌轮廓最大高度的影响规律,发现切屑底部锯齿毛边的形成是造成已加工表面波峰损伤形成的主要原因;影响已加工表面粗糙度的微观形貌特征包括硬质颗粒、黏结现象和波峰损伤。HEIDARI、YAN[7]研究了多孔钛合金超精密切削的材料去除机制及工件加工后的表面完整性。CAGAN 等[8]研究了干式微量润滑切削条件下,铝合金工件加工表面粗糙度及切屑形态。

易切钢是在钢中人为定量添加一些诸如S、P、Pb、Ca、Si、Te等易切削元素,其中的易切削元素及其与钢中其他元素所形成的化合物可起到润滑、形成刀具保护层、促进断屑的作用,从而可有效改善钢材的被切削性。与相应的基础钢相比,在切削过程中,材料的断屑能力得到了显著提高,排除切屑容易、切削力小、刀具寿命长、加工表面光洁度高[9]。因此,易切削钢在在航天、军工、交通、能源等领域得到广泛应用。随着制造业技术的升级,机械加工不断朝着自动化、高精密化的方向发展,易切削钢的需求量也在不断增加,近年来已开发出一系列新型产品,所以,对于此类材料的切削特性的研究十分必要。

但是,目前针对易切削钢切屑形态及已加工表面形貌和粗糙度方面研究较少。基于此,本文作者通过试验研究不同切削速度下新型1214Bi易切削钢的切屑形态及工件已加工表面的三维微观形貌和表面粗糙度值,并通过切屑及加工表面的显微观测、分析,探究切屑形态、已加工表面形貌与表面粗糙度三者之间的关系。

1 试验条件和方案

1.1 试验材料

如表1所示,试验用某新型易切钢(代号为1214Bi)中加入了P、S和Mn元素,磷固溶于铁素体,提高硬度和强度并降低韧性,使切屑易于断裂和切除,表面光洁度好。硫以硫化锰(MnS)的形式分布在钢中,由于MnS夹杂物作为应力集中源割断了基体的连续性而使切屑易断,又由于MnS的润滑作用而降低了刀具的磨损,从而改善了钢材的切削加工性能[10]。

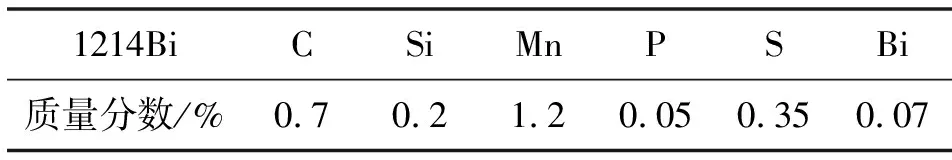

表1 切削试验中1214Bi易切削钢成品主要成分

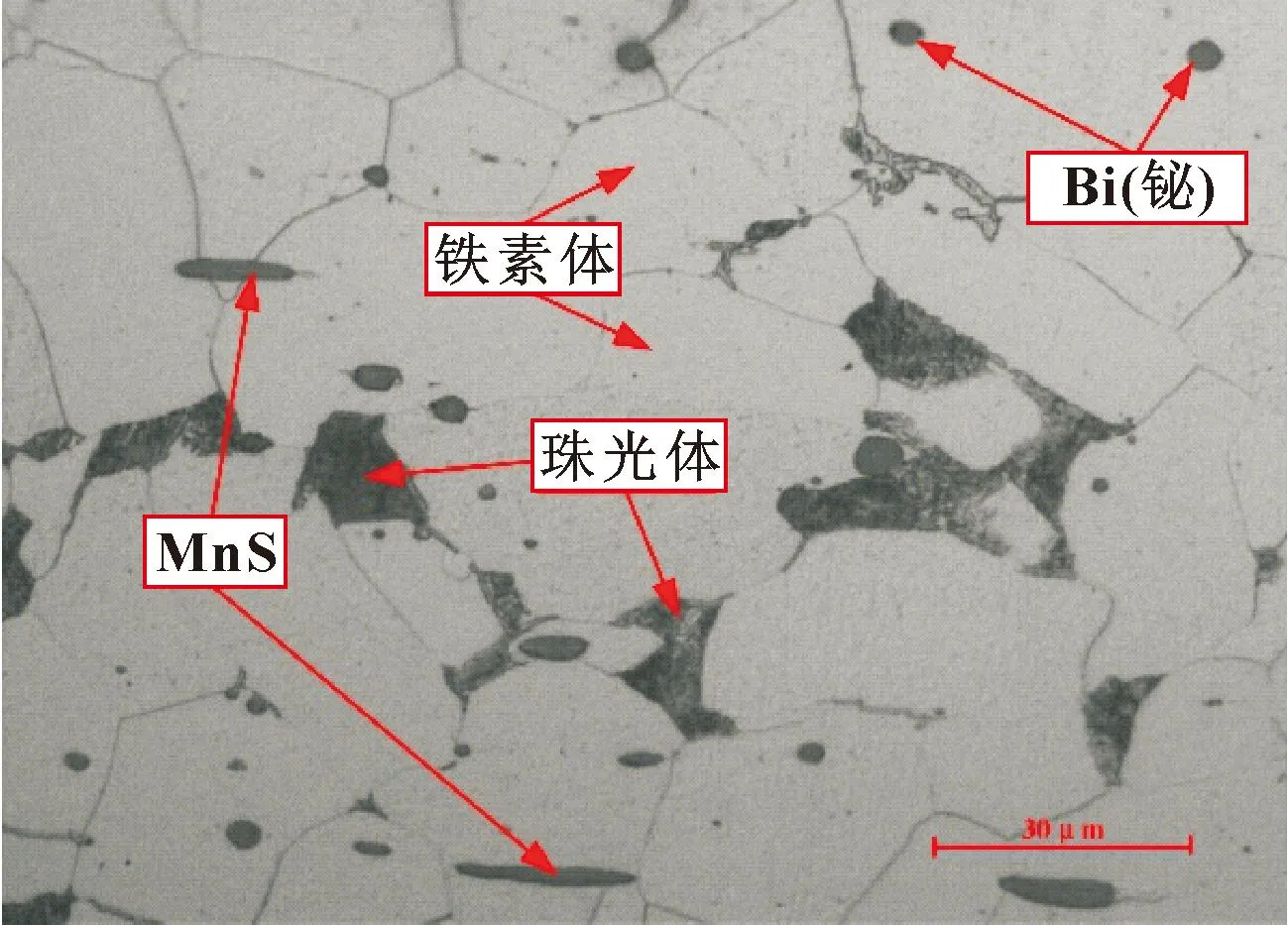

图1所示为1214Bi易切钢的金相形貌,可知:组织方面,以铁素体+珠光体为主,呈椭球状、纺锤状或小长条状弥散分布的细碎灰色杂物为MnS及其他夹杂物。Bi在钢中多呈直径几微米的金属颗粒,由于其减磨以及减轻黏着等作用可有效改善钢的可切削性。关于材料的力学性能,据提供的数据表明:室温冲击性能δKU2=73 J,抗拉强度Rm=420 MPa,屈服强度σRel=275 MPa,断后伸长率A=32%,断面收缩率Z=50%;Te元素的加入对力学性能没有显著影响。

图1 1214Bi易切削钢金相

1.2 试验设备

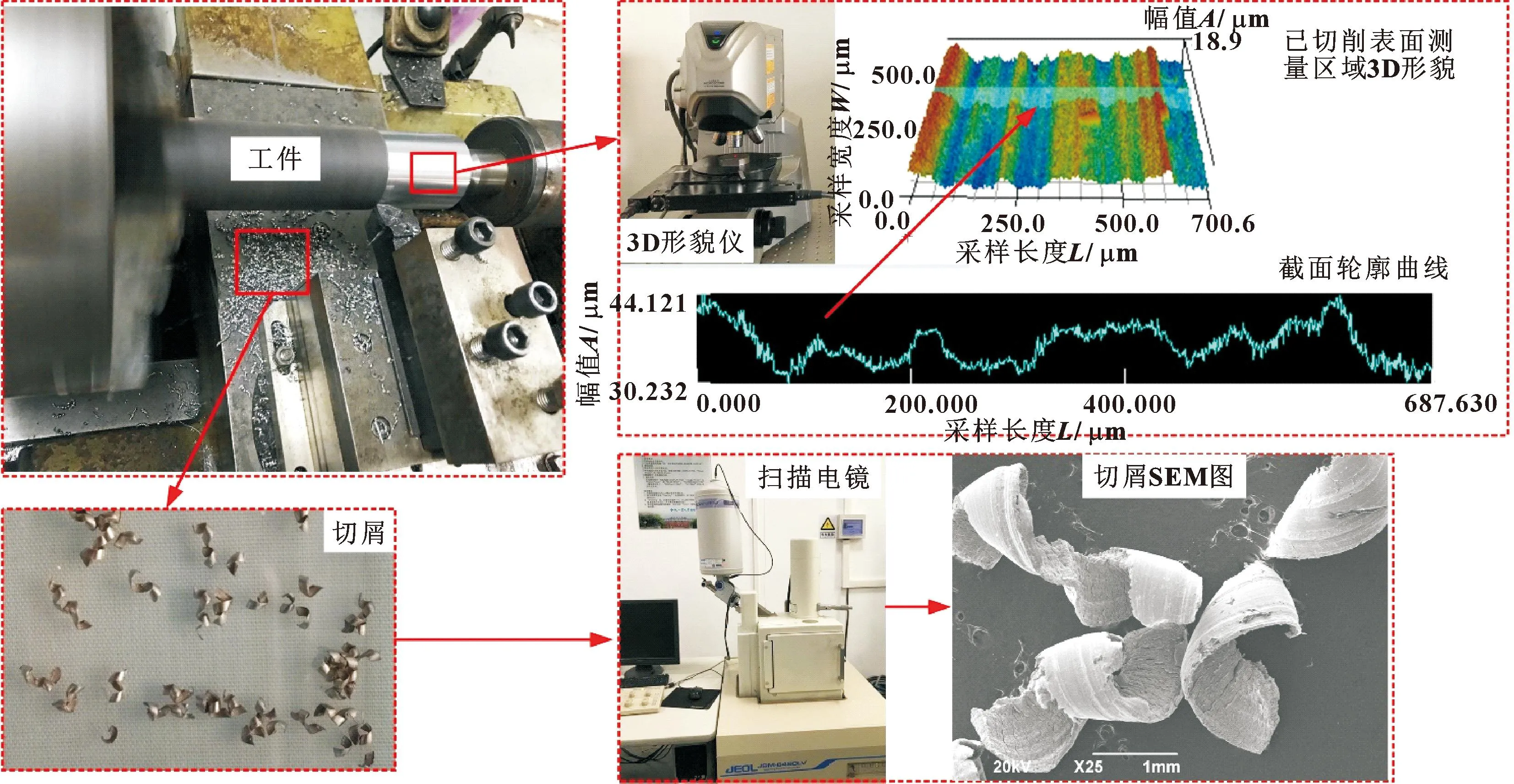

图2所示为切削试验过程示意其中主要用到的设备/工具见表2。刀具几何参数见表3。

图2 试验过程示意

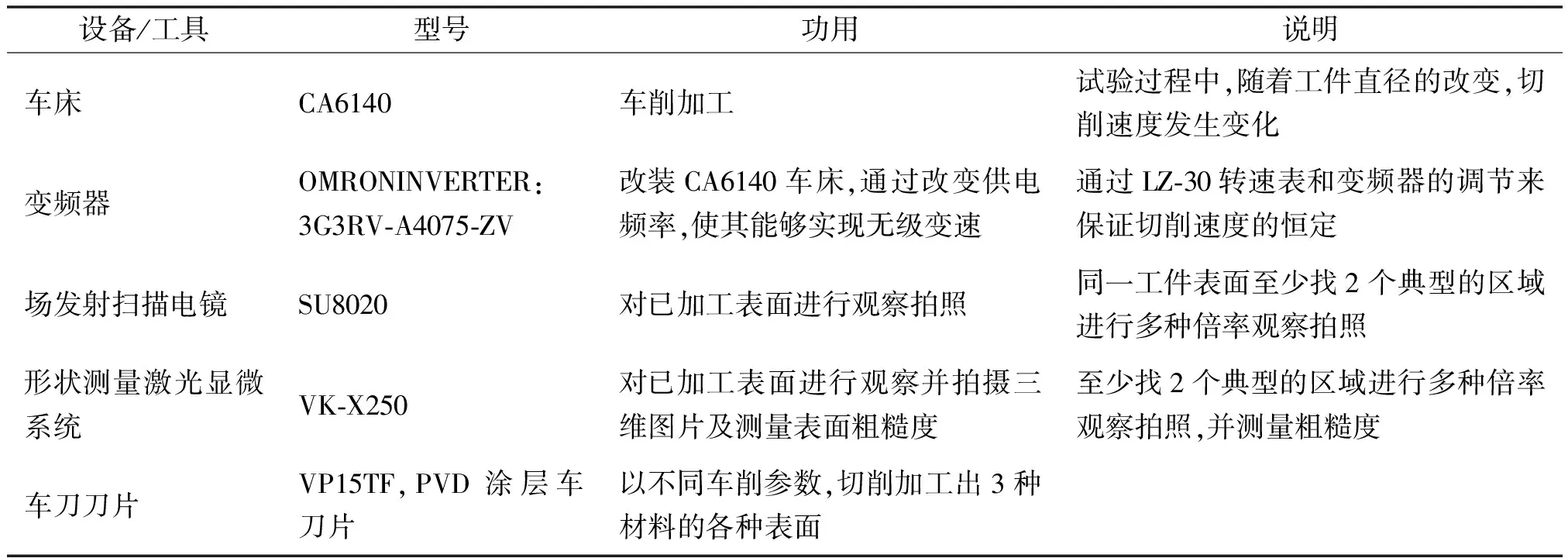

表2 试验设备/工具

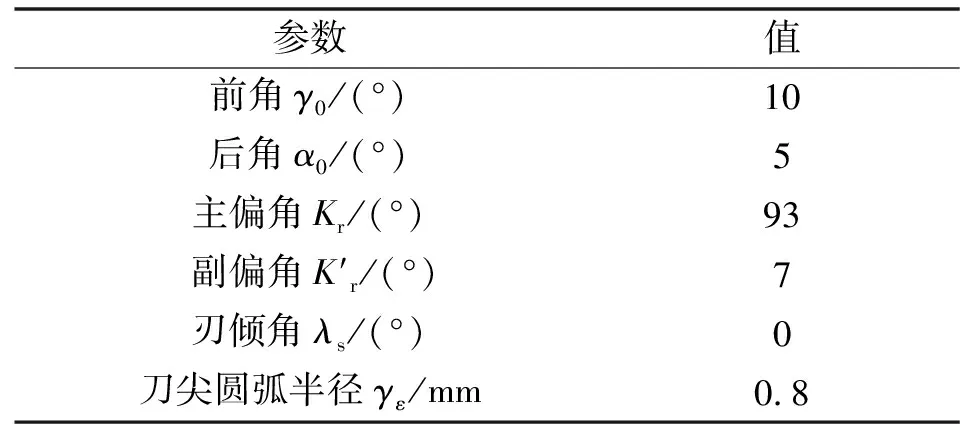

表3 试验刀具几何参数角度

1.3 试验方案

实行单因素试验方法,保持刀具几何参数、进给量(0.10 mm/r)和背吃刀量(0.5 mm)不变,改变切削速度,观察切削过程中切屑形态的变化和工件已加工表面情况等,通过试验研究该材料在不同切削速度条件下切屑形态、工件加工表面三维形貌、粗糙度的关系。为保证试验数据的可靠性,每次试验选用一把新刀,工件每车削一层材料后,重新调整主轴转速,以确保当次试验中所需的切削速度。

2 试验结果与分析

2.1 切屑形态分析

2.1.1 切屑形态

试验所得的切屑通过体式显微镜、扫描电子显微镜、金相显微镜观察切屑的微观状态及切屑的变形程度。

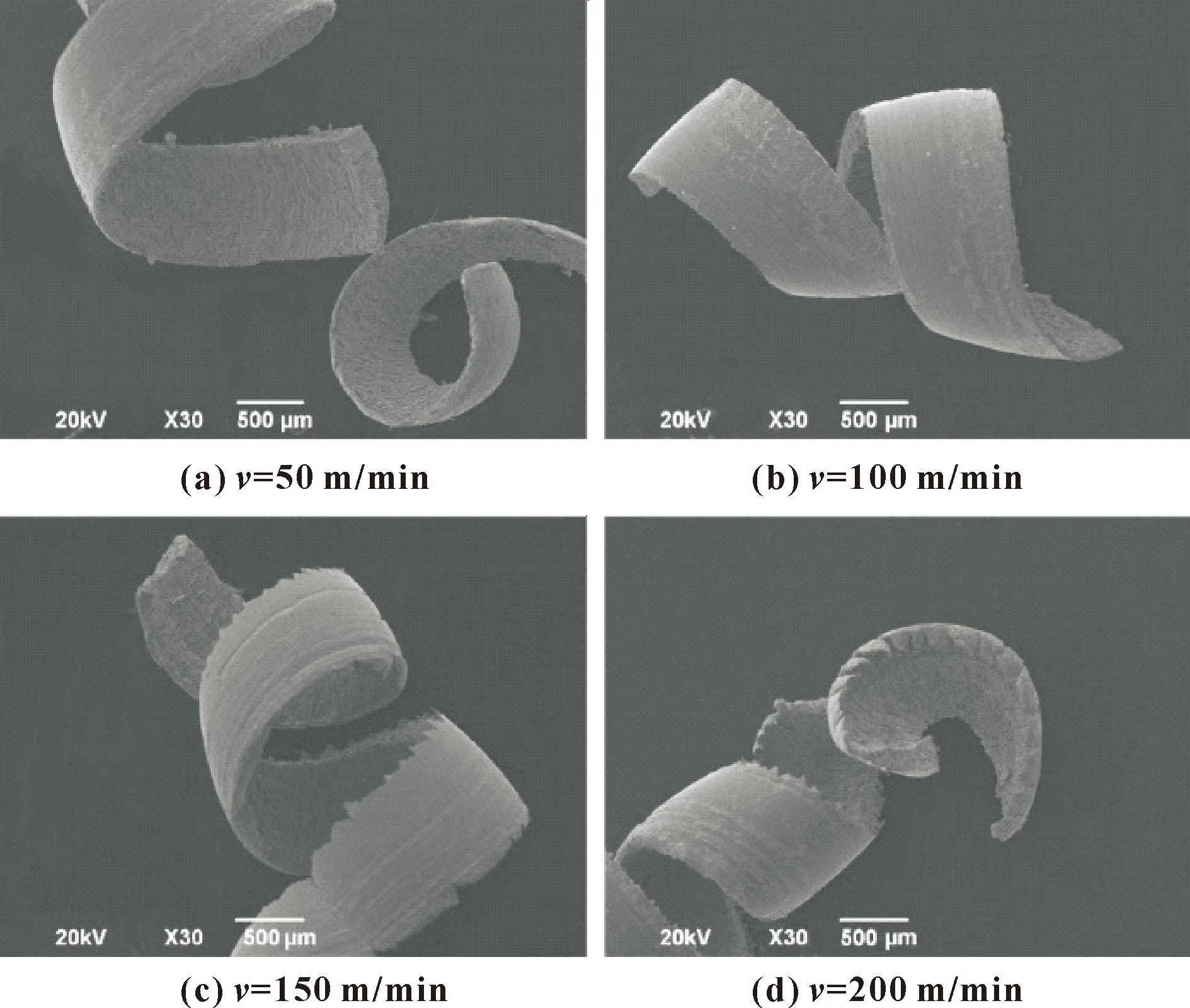

由图3可知:在切削速度大于150 m/min时1214Bi易切削钢的切屑以短管螺旋状为主;当切削速度小于150 m/min时,则切屑以发条状和破断弧形为主要形式。

图3 不同切削速度下形成的切屑形态(SEM)

2.1.2 切屑自由表面及锯齿状切屑形成

不同切削速度下,切屑自由表面的形貌如图4所示。

图4 不同切削速度下切屑自由表面形态(SEM)

由图4可知:在切削速度为50、100、150 m/min 时,切屑自由表面较多呈现的只是无规则褶皱;当切削速度达到200 m/min 时,切屑自由面的褶皱呈现较为明显的规律性。因此1214Bi易切削钢形成锯齿形切屑的临界切削速度大约在200 m/min。

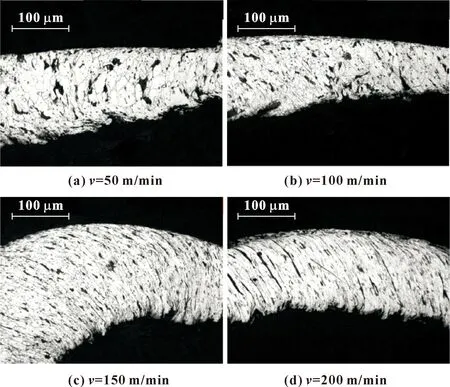

为了更好地研究切屑锯齿化现象及切屑形成过程中材料的变化,将试验获得的切屑做金相分析,考虑到车削过程中切屑靠近刀尖处的部分切削温度大,更能反映切屑形成过程、特征,因此文中主要分析这部分切屑的形貌。

观察图5所示金相显微镜形貌可知:在切削速度为50 m/min和100 m/min时,切屑自由表面只有一些褶皱,没有形成明显锯齿状;在切削速度为200 m/min 时,切屑锯齿状已较为明显。随着切削速度的增加,切屑的锯齿化程度愈发明显。同时,随着切削速度的变大,切削第二变形区温度升高导致该部分工件材料热软化,从而加剧塑性流动,宏观上即表现为切屑上毛边现象变得愈发严重。此外,由切屑金相图可知:不同切削速度下,剪切力作用使得切屑材料内部晶粒发生塑性流动、被拉长的程度是不同的,高速切削下原本不规则多边形的金属晶粒被沿同一方向拉伸成平行排布的线条状。

图5 不同切削速度下切屑金相形貌

2.1.3 切屑底面

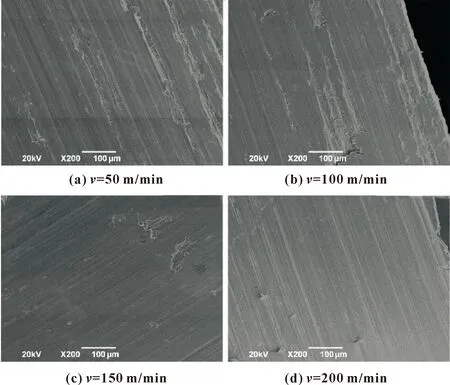

切削后所形成的切屑底面形貌见图6。

图6 不同切削速度下切屑底面

在各切削速度下,切屑底面都出现了一系列平行条纹,此条纹应该是刀具造成的,即刀具的切削刃或前刀面上潜在的硬质点在切削过程中刻画在切屑底面上。在切削速度为50 m/min和100 m/min 时,切屑底面形成较多大小不一的撕裂状凹坑、沟槽,并偶见零星碎屑粘附其间。产生这些现象的原因是切削速度较低时,切削区温度较高,切屑底面材料软化粘结于刀具上,随着刀-屑分离而被撕扯下来。当切削速度增至150、200 m/min 时,这种现象逐渐减小直至消失。表明高速切削有利于散热,切削区温度较低,工件材料软化黏结现象逐渐减弱,因此高速切削能够形成表面较光滑的切屑底面。但碎屑的数量、大小和分布随切削速度的变化无明显规律。

2.2 工件已加工表面形貌及粗糙度分析

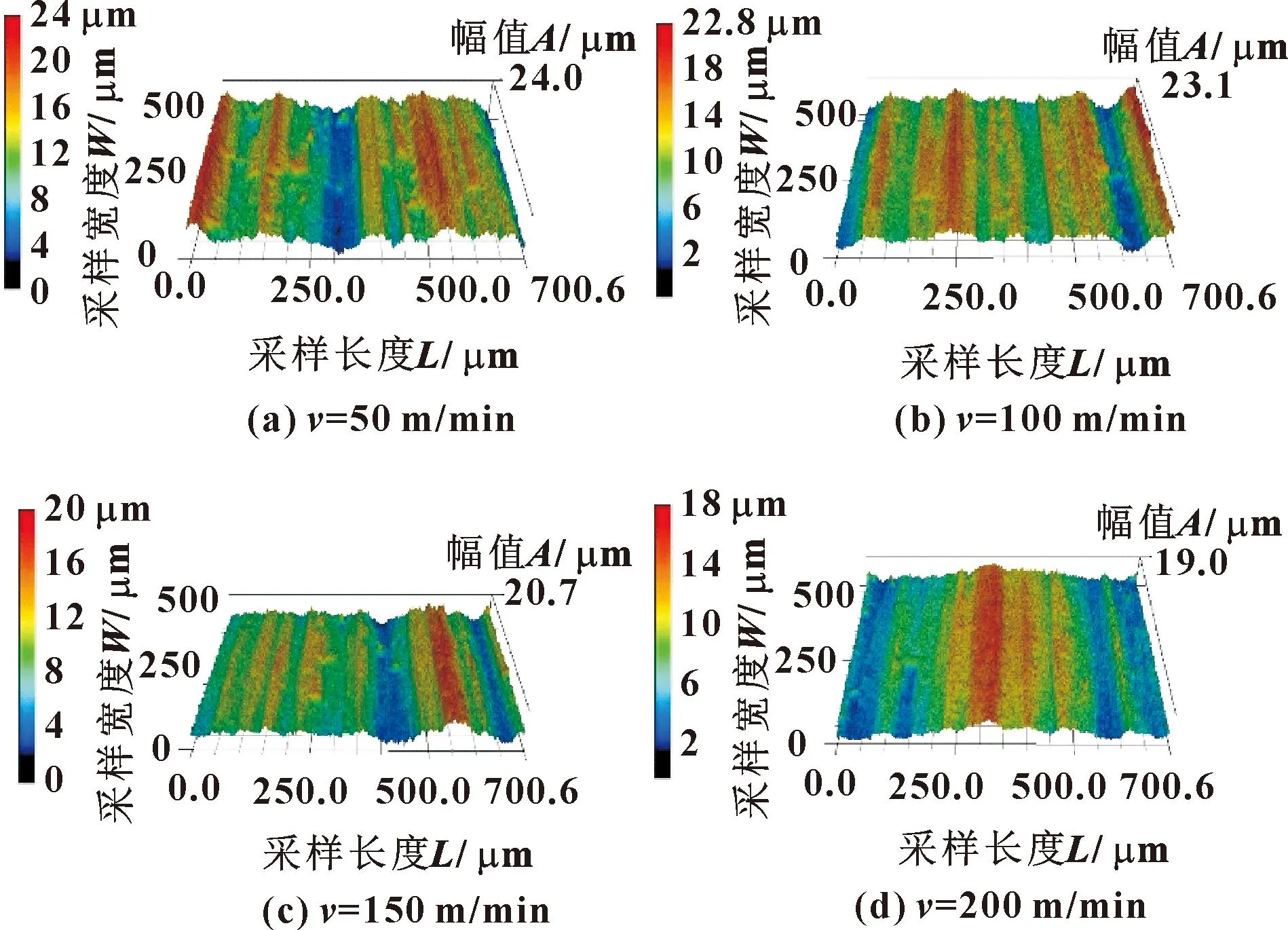

由图7所示试验结果可知:不同切削速度下,1214Bi易切钢材料已加工表面均出现明显的波峰和波谷,这些波峰和波谷在切削速度变化范围内也呈现规律性的变化。

图7 不同切削速度下已加工表面三维形貌

在切削速度为v=50、100 m/min时,波峰的高度变低,波谷的深度也变浅,且间距随机性变小,即随着v的增加,表面粗糙度Ra值随之减小。经测量,当v=50 m/min时表面粗糙度值Ra=2.944 μm,当v=100 m/min时表面粗糙度值Ra=2.717 μm;当v=150 m/min 时,已加工表面的3D形貌显示波峰、波谷趋于平缓,表面粗糙度Ra值大幅减小,此时测量粗糙度值Ra=2.057 μm;但当v=200 m/min 时,表面粗糙度值Ra=2.040 μm,与v=150 m/min 时的差别不大,由表面3D形貌也可看出。切削速度变化导致工件已加工表面形貌和粗糙度变化的原因主要是在某一切削速度范围内,切削区域温度较高,切屑材料软化粘附在刀具切削刃或前刀面上形成积屑瘤,因此实际参与切削工作的不是刀刃而是积屑瘤,积屑瘤形状是不规则的(在切削过程中也会变化、脱落),所以这一区域工件已加工表面质量恶化;但随着切削速度的提高,积屑瘤消融,切削表面质量改善。

3 结论

通过切削试验,得到了不同切削速度下1214Bi易切钢切屑形态及已加工表面的微观形貌及粗糙度值,分析了导致不同切屑形态及工件已加工表面形貌的原因,得到以下结论:

(1)宏观上,在切削速度大于150 m/min时,1214Bi易切削钢的切屑以短管螺旋状为主,当切削速度小于150 m/min时切屑以发条状和破断弧形为主;

(2)1214Bi易切削钢形成锯齿形切屑的临界切削速度大约在200 m/min,此时切屑自由面的褶皱才呈现较为明显的规律性。切屑的金相形貌显示:切削速度影响切屑材料内部晶粒的塑性流动及拉长程度,高速切削下金属晶粒被沿同一方向拉伸成平行排布的线条状。

(3)切削速度影响切屑底面形貌,低速切削区温度较高,切屑底面材料软化粘结在刀具上,随着刀-屑分离,材料被从切屑上撕扯下来,形成切屑底面较多大小不一撕裂状凹坑、沟槽,当切削速度增大至200 m/min 时,能够形成表面较光滑的切屑底面;

(4)低速切削1214Bi易切削钢时,工件表面粗糙度Ra值较大,表面3D形貌中的波峰高度、波谷深度也均较大;随着切削速度v的增加,表面粗糙度Ra值减小,已加工表面的3D形貌显示波峰、波谷趋于平缓,但当v增大至一定程度后,Ra值和3D形貌变化均不明显。