聚灰比对丙乳水泥基涂层性能的影响

2024-03-11章陶然葛津宇肖怀前岳彬彬李怀森

章陶然,葛津宇,肖怀前,林 立,岳彬彬,李怀森

(1.南京水利科学研究院,江苏 南京 210029; 2.江苏省淮沭新河管理处,江苏 淮安 223005)

钢筋混凝土作为船闸、码头等关键水运工程建筑物的主体材料,其耐久性、安全性和可持续性关乎航运安全[1]。钢筋混凝土构件在服役过程中常面临Cl-、SO42-的腐蚀破坏[2],少数情况下还会出现Mg2+侵蚀破坏[3]。通常情况下伴随腐蚀性离子侵蚀作用的还有冻融循环[4]、干湿交替[5]、杂散电流[6]等多种环境因素,这些耦合因素对腐蚀性离子的破坏过程存在不同程度的加速效应[7–10]。提升混凝土中钢筋的防腐性能是保障钢筋混凝土整体耐久性的核心方法。对此,可通过在钢筋表面涂覆阻锈涂层提升钢筋的抗锈蚀能力。常见的防腐涂料主要有环氧树脂、活性瓷釉与无机阻锈剂等[11–13],但是由于环氧涂层钢筋与混凝土保护层间的黏接强度不足会降低结构整体稳定性、活性瓷釉涂层制备工艺复杂导致能耗偏高、无机阻锈剂具有致癌性且可能导致介质微生物富营养化的问题,以上阻锈涂料在实际工程中的应用效果不甚理想。目前,相关研究[14]综合利用水性聚氨酯、环氧树脂等高聚物与水泥基材料的性能特点,开发了聚合物水泥基材料,并验证了其作为钢筋防腐涂层的可行性:在强碱环境[15]和氯盐环境[16]下,聚合物水泥基涂层中聚合物微粒与固化剂微粒可以相互渗透扩散发生交联反应后堆积在水泥颗粒上,彼此黏结形成无定形连续聚合物膜,包裹住水泥水化产物使涂层具有更优的密封和隔绝性能[17]进而有效提升钢筋防腐效能。然而目前针对丙乳水泥基涂层的研究多为利用水泥基材料改性丙乳涂层,其聚灰比(丙乳与水泥质量比)一般在60%~200%,不符合中国水利水运工程的实际需求[18–21]。因此,目前尚缺乏低聚灰比对复合涂层黏结强度、抗介质渗透与耐化学腐蚀性能的系列研究。

基于上述背景,本文研究掺入丙乳的聚合物水泥基涂层,测试不同聚灰比下涂层性能,用扫描电子显微镜附带能谱仪(SEM-EDS)对丙乳与水泥水化产物的结合机制进行初步探究,分析聚灰比对水泥基涂层性能的影响,从而为实际工程中钢筋混凝土采用丙乳水泥基涂层提供理论支持。

1 试验内容

1.1 丙乳水泥基涂层制备

本试验前期按照丙乳(固含量45%)相对水泥(普通硅酸盐水泥P·O 52.5)质量的15%~35%依照下述方法制备涂层,确定其工作性能:首先将P·O 52.5 水泥单独搅拌5 min,确保水泥颗粒完全分散,然后加入丙乳并慢速搅拌5 min,确保混合均匀且无块状沉淀,最后静置3~5 min 以减少气泡,得到涂层料浆。所用水泥的氧化物相对质量分数见表1,丙乳红外图谱表明,丙乳主要化学基团包括甲基、亚甲基、丙烯基、异丙基及各类酯基基团。

表1 水泥氧化物质量分数Tab.1 Mass fraction of the oxides in the cement 单位:%

综合考虑涂层料浆性态及现场施工的便利性,最终选定20%、22%、25%、27%及30%等5 种聚灰比制备所需丙乳水泥基涂层,并以相应的聚灰比作为编号。按照上述配比制备的丙乳水泥基涂层性状分别如下:聚灰比为20%时无法搅拌、22%时稠密或不易搅拌、25%与27%时合适的流动浆体、30%时较稀的流动浆体。

1.2 交联度测试

依据《聚合物水泥防水涂料》(GB/T 23445—2009),在(23±2) ℃、相对湿度(50±10)%的标准条件下养护3 d,将达到龄期的样品置入(40±2) ℃的干燥箱中放置48 h,冷却至室温后切取试件用于交联度测试及后续SEM-EDS 测试。

将丙乳水泥基涂层研磨成粉末并称量其质量(M1),称取一定量的N,N-二甲基乙酰胺(m2)浸泡12 h 后取部分溶液经滤纸滤除不溶物,将过滤后的溶液(m2)放入烘箱并以120 ℃干养至恒重,称量干养后溶液中聚合物的质量(M2),由式(1)计算可得丙乳在水泥基涂层中的交联度η。

式中:RPC为聚灰比。

1.3 涂层附着性能测试

试件在室内自然养护至1、3、7 d 后依据下列规定进行附着力测试:根据《色漆和清漆拉开法附着力试验》(GB/T 5210—2006)《聚合物水泥防水涂料》(GB/T 23445—2009)利用线棒涂布器将丙乳水泥基涂层料浆均匀涂布于500 mm×500 mm×20 mm 的Q235 钢基体表面,采用瑞士DY-216 型自动拉拔仪测试涂层附着性能,每种涂层取3 个测点,测试结果取平均值。

1.4 耐腐蚀性能测试

依据规范JTS/T 236—2019《水运工程混凝土试验规程》,采用RCM 法成型并测试丙乳水泥基涂层净浆的氯离子渗透系数,每组制备6 个试件。将试件置于标准养护间养护至28 d 后取出备用。测试前将养护完成的试件放入NEL-VJA 型混凝土智能真空饱水机进行真空饱水,测试结果取平均值。

Machu 试验常见于镁、铝合金表面涂层加速腐蚀测试,具有测试周期短,效果显著等优点。本文参照Ji 等[21]的研究,使用150 μm 线棒涂布器将待测涂层涂覆于50 mm×50 mm×2 mm 的Q235 钢试片表面。此后制备50 g/L NaCl+5 mL/L H2O2的Machu 溶液,待涂层试样制作完全干燥后,使用环氧树脂将试片边缘密封,再用刀片在涂层表面划刻两道夹角为90°且长为2.5 cm 的划痕,划痕必须深至钢试片基体表面。将刻有划痕的试样浸泡在(37±1) ℃的Machu 溶液中,24 h 后向溶液中补充适量的H2O2溶液,48 h 后取出试样并晾干,观察试样划痕处的腐蚀情况;此后剥离试片表面涂层,观察基体刻痕处的腐蚀情况,以此判定涂层的耐蚀性。

1.5 SEM 与EDS 测试

按照方案中配比成型丙乳水泥基涂层,以测试交联度试验的养护条件进行养护,使用型号为JEOL JSM-5900 的扫描电子显微镜(SEM)进行测试。在测试前,样品表面须喷金处理,以增加其导电性。

2 结果及分析

2.1 交 联 度

通过测试聚灰比对涂层中丙乳交联度影响可知,不同聚灰比下丙乳的交联度均大于90%,聚灰比于22%时交联度达到最大值95%。这表明:聚灰比大小对丙乳在涂层中的交联度影响较小;室温条件下聚合物乳液中的化学基团之间便可以发生有效的交联反应。当聚灰比为20%时交联度最高为96%,当聚灰比为30%时交联度最低为90%,显然交联度随聚灰比的减小而增大。产生上述现象的原因可能是低聚灰比涂层的含水率较高聚灰比低,导致涂层在水泥水化与水分蒸发过程中丙乳更容易失水破乳[17]。破乳后的丙乳微粒更易堆积在水泥颗粒上并彼此黏结形成无定形连续聚合物膜,包裹住水泥熟料及其水化产物,并且其中的-COO、-HCOO 等官能团可与水泥中水化产物的Ca2+络合生成连续互穿的网状结构,这不仅充分填充了水泥毛细孔,而且增加了结合性能。聚合物水泥基涂层在室温条件下表现出的优异交联性能是确保其在工程施工现场运用的基础。

2.2 涂层黏结强度

聚合物水泥基涂层与钢板基体间形成良好黏结力,主要是由于丙乳中的羟基、羧基等高极性基团与铁等极性金属间可以形成牢固的化学键。5 种聚灰比涂层的黏结强度随涂层胶凝时间的变化趋势如图1 所示。测试结果显示,不同聚灰比的聚合物水泥基涂层与钢板间的黏结力均随时变呈上升趋势,并在7 d 时达到最大。产生这种现象的原因,一方面可能是甲基丙烯酸酯活性较低,收缩应力增长速率慢,涂层存在较长的收缩应力释放时间;另一方面是涂层中存在的自由水随着胶凝时间的增长而蒸发,增加交联度,使得聚合物膜与水泥基材料形成的三维网络结构增强。

图1 聚合物水泥基涂层黏结强度随胶凝时间变化规律Fig.1 The adhesion of polymer cement-based coatings shows variation depending on the gelation time

值得注意的是,聚灰比为25%涂层的黏结强度在所有胶凝时间内均显著高于其他聚灰比涂层。显然,当聚灰比过低时丙乳含量较少,形成的聚合物膜不足以与水泥基材料形成完整的三维网络结构,同时因涂层含水量较少导致水泥水化程度不高,致使形成的网络结构强度较弱。而对于其黏结强度在聚灰比为27%、30%时出现减小的原因可归因于聚灰比增大引起的丙乳交联度降低,此时丙乳脱水困难导致交联不完全,与水泥基材料形成的网络结构强度较弱。

2.3 涂层的耐腐蚀性能

对涂层净浆进行抗氯离子渗透性能测试以探究不同聚合物组分对丙乳水泥基涂层抗氯离子渗透性能的影响。样品的抗氯离子渗透性能测试结果见表2。

表2 氯离子迁移系数测试结果Tab.2 Results of RCM test

表2 结果显示,样品中氯离子迁移系数随聚灰比的降低呈先降后增的趋势,在聚灰比25%时迁移系数最小,这表明聚灰比对涂层抗氯离子渗透性能的影响有一个最优值;而氯离子侵蚀是导致钢材锈蚀的主要因素之一,这说明聚灰比过大或过小均会使丙乳水泥基涂层阻锈性能变差。为更直观地获得不同聚灰比涂层阻锈性能的差异,验证RCM 试验的正确性,本文进行Machu 试验分析。

用于Machu 试验的各样品剥离涂层前后的表面形貌如图2 所示。试验结果显示:纯水泥样品的锈蚀产物已经从划痕处向钢板深处扩散,锈蚀程度最重。而其他掺入丙乳的样品,其锈蚀产物均出现在划痕处,除此之外未观测到显著锈点。同时,涂层未出现鼓包、脱落情况,这表明聚合物水泥基涂层的致密性及与基体间的结合性能良好,并且可显著提升钢基体的抗锈蚀能力。

图2 Machu 试验样品的表面形貌Fig.2 Surface morphology of samples for Machu test

从图2 还可以看出,涂层聚灰比由22%增加到27%时,其划痕处锈蚀程度不高且差别不大,而当聚灰比达到20%与30%时,其划痕处锈蚀程度显著增大,且20%聚灰比存在向钢板扩散的倾向,这表明在此聚灰比下水泥与丙乳构成的三维网络屏障较弱,Machu 溶液更容易渗入涂层。不同聚灰比下丙乳水泥基涂层的Machu 试验结果与抗氯离子渗透试验结果一致,选取合适的聚灰比可有效提升聚合物水泥基涂层的抗蚀性能,聚灰比为22%~27%时涂层耐腐蚀性最好。由于Machu 试验已经可以直观清晰地辨别出不同聚灰比下涂层耐蚀性能的优劣,因此无需再通过电化学试验进一步观察。

2.4 机理分析

为进一步探究聚灰比对聚合物水泥基涂层微观形貌的影响,分析涂层性能差异产生的微观机理,选取聚灰比30%、25%与20%共3 个代表样品进行SEM-EDS 测试。。

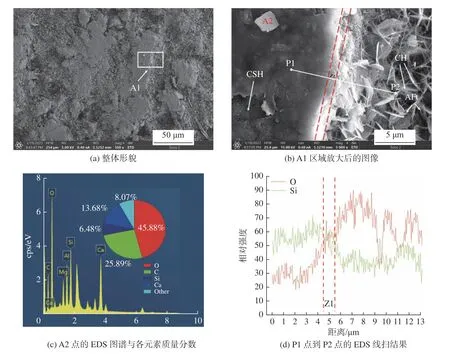

从图3(a)可以看出,聚灰比30%涂层内部微观结构包括水泥水化产物与连续光滑的聚合物高分子膜结构,但是由于聚灰比较高,以水泥基材料为连续相的涂层出现了较为明显的空洞。图3(b)为图3(a)中A1 区域放大后图像,可以清晰地观察到典型的水泥水化产物如片状的Ca(OH)2晶体、针状的钙矾石(AFt)晶体与无定形的水化硅酸钙(CSH)凝胶。同时,图3(b)中存在由丙乳高分子交联在一起形成的聚合物膜与不明颗粒状结构A2,基于图3(c)中对A2 区域的EDS 表征结果,该颗粒状结构主要由O、C、Si、Ca 及Al 元素构成,其中O、C 元素的质量占比极高,两者的质量分数之和达到74.77%,推测该结构由大量聚合物高分子包裹水泥水化产物形成。

图3 聚灰比30%的SEM 图像与元素分析Fig.3 SEM images and elemental analysis conducted on a polymer-cement ratio of 30%

需指出,图3(b)中水泥水化产物与聚合物膜结构之间以宽度约为1 μm 的条带状区域Z1 为分界:Z1 右侧富集水泥水化产物,Z1 左侧为聚合物膜及未被聚合物完全包覆的CSH 凝胶与颗粒状结构A2。为进一步表征聚灰比30%涂层内部聚合物组分与水泥水化产物的结合程度,分别选取O、Si 元素为聚合物、水泥水化产物的代表元素,对Z1 区域两侧P1 点至P2 点进行EDS 线扫,结果如图3(d) 所示。可见,由P1 至P2 方向上,O、Si 元素总量出现显著的剪刀差,产生剪刀差的起止位置及该区间的长度与图3(b)中的Z1 区域保持一致,这表明Z1 区域含有大量聚合物组分,是聚合物组分与水泥水化产物进行结合的主要区域。同时,部分聚合物以成膜的形式沿Z1 区域向外延伸,覆盖于水泥水化产物表面,由于该部分聚合物含量较低,成膜厚度不足,往往出现如图3(b)中无法完全包裹水泥水化产物的现象。因此,Z1 区域的宽度可用于表征各涂层中聚合物组分与水泥水化产物间的结合度,从侧面反映了形成的聚合物-水泥基三维网络结构的强度与致密性。

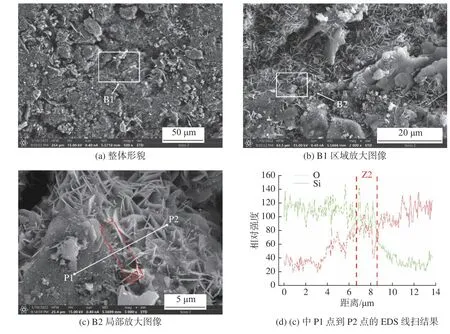

图4(a)显示,相较于聚灰比30%涂层,聚灰比25%涂层内部光滑的聚合物高分子膜结构呈现非连续性分布且观测到更多水泥水化产物。图4(b)、(c)为图4(a)进一步放大后图片,显示聚合物高分子膜结构一侧存在与图3(b)中A1 类似的结构,但水泥水化产物与聚合物膜结构之间无明显条带状分界,该现象归因于聚灰比25%涂层中聚合物占比减少,不足以在结合区域富集。同样地,为探明聚灰比25%涂层中丙乳与水泥水化产物的结合情况,对图4(c)中P1 至P2 连线进行EDS 线扫,结果如图4(d)所示。由P1 至P2 方向上,O、Si 元素总量出现显著的剪刀差,剪刀差的起止位置对应图4(b) 中的Z2 区域,该区域的宽度约为2 μm,这表明PC2 样品中聚合物组分与水泥水化产物的结合度优于聚灰比30%涂层。

图4 聚灰比25%的SEM 图像与元素分析Fig.4 SEM images and conducting elementary analysis on a polymer-cement ratio of 25%

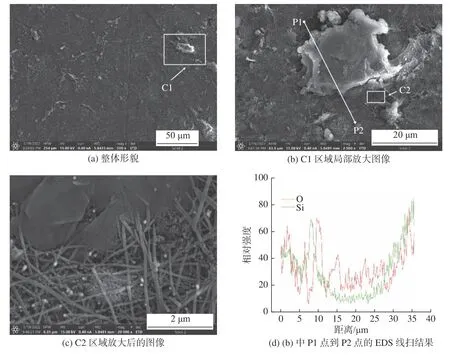

图5(a)显示,随着聚合物含量持续减小,聚灰比20%涂层内部已无法观测到连续成片的聚合物高分子膜结构。进一步放大后(图5(b)、6(c))发现水泥水化产物氢氧化钙边缘延生出棒状物质,该棒状物质不断累积,最终在水泥水化产物一侧形成网状结构。现有研究表明,该网状结构应为聚合物与水泥水化产物结合的早期产物[22],由于聚灰比30% 涂层中聚合物组分不足,该网状结构无法发展为连续的膜结构。对图5(b)中P1 至P2 连线进行EDS 线扫,结果如图5(d)所示。不同于聚灰比30%与25%的涂层,由P1 至P2 方向上,O、Si 元素总量未出现显著的剪刀差,这进一步表明聚灰比20%涂层中聚合物与水泥水化产物尚未形成完整的结合区域。

图5 聚灰比20%的SEM 图像与元素分析Fig.5 Performing elemental analysis and acquiring SEM images of a polymer-cement ratio of 20%

结合聚灰比30%、25%与20%涂层的SEM-EDS 分析结果,聚合物与水泥水化产物的结合机制可概括为:聚合物首先沿氢氧化钙等水泥水化产物边缘构建网状结构;此后,聚合物不断填充网状结构并与新生水泥水化产物紧密连接;最终聚合物以成膜的形式沿结合区域向外延伸,形成覆盖于水泥水化产物表面的膜结构。

3 结 语

本文通过多种宏观微观的测试方法,系统研究了不同聚灰比下丙乳水泥基涂层的流动性、交联度、附着性能、抗介质渗透与耐化学腐蚀性能,验证了丙乳水泥基材料作为钢筋混凝土涂层的可行性,探究了聚灰比对水泥基涂层性能的影响,得到以下主要结论:

(1)掺入丙乳可显著提升水泥基涂层的抗介质渗透与耐化学腐蚀性能,然而过量或过少掺入丙乳则会减弱涂层阻锈性能的提升作用,但是低聚灰比能够提升丙乳的交联度。

(2)降低聚灰比使丙乳更容易失水破乳,提升其交联度,但是过少的聚合物无法形成密实且坚固的聚合物膜,进而无法保证涂层的黏结与阻锈性能。而提高聚灰比可以使水泥水化更充分,促进水泥水化产物与聚合物形成三维网络结构,但是过高的聚灰比会使以水泥基为连续相的涂层出现空洞,降低涂层密实度。

(3)聚灰比对涂层性能影响存在最优值,通过对比试验,在低聚灰比(15%~35%)范围内,聚灰比为22%~27%时,涂层的各方面性能显著优于其他比例的聚灰比。