三峡升船机齿条模型试验及状态监测方案研究

2024-03-11李伟雄胡吉祥石端伟

曹 毅,王 可,李伟雄,胡吉祥,石端伟

(1.中国长江三峡集团有限公司,湖北 武汉 430010; 2.长江勘测规划设计研究有限责任公司,湖北 武汉430010; 3.武汉大学,动力与机械学院,湖北 武汉 430072)

三峡升船机是三峡水利枢纽船舶快速过坝的通航设施,具有提升行程大、提升质量大、上游水位变幅大和下游水位变率快、安全可靠性要求高等特点,是目前世界上规模和技术难度最大的齿轮齿条爬升式垂直升船机[1]。三峡升船机采用4 套布置在船厢上的齿轮齿条式驱动系统,其模数高达62.667 mm,远超出了标准模数系列的规定值。齿条的设计寿命为35 a,平均每天上下18 次,设计工作时长为每年335 d ,设备循环总次数达42.21 万次。三峡升船机运转频繁,齿条可能出现润滑异常、局部温度异常、齿面点蚀、齿根裂纹等异常状态,如不及早发现和处理,将有可能造成更大的隐患。因此,为三峡升船机齿轮齿条结构设置状态监测系统,及时预警并判断其状态缺陷和故障,为检修维护人员提供及时准确和科学有效的数据信息极有必要 。

国内外学者对齿轮齿条类结构的状态监测与故障诊断开展了大量研究,常见的方法有时域分析、频域分析、深度学习等。在齿轮齿条类机械设备的运行过程中,产生的振动响应信号包含有丰富的设备状态信息,该信号能够通过速度、加速度等传感器有效获取。当采用时域分析的方法来获取以上设备故障特征时,容易受到噪声因素干扰,为了得到与故障状态有关的信号,通常需要对时域信号进行时频转换。因此,频域分析常用于齿轮齿条类结构的状态监测与故障诊断。频域分析可以将设备振动响应信号从时域形式转化为具有明确物理意义的信号频谱,从而提取信号中频率、幅值等特征信息。目前主要的时频域转换方法主要有快速傅里叶变换、短时傅里叶变换等[2]。

在工程实际中,非平稳、非线性的振动信号包含有复杂的子信号分量,其中含有的某些特征分量与设备当前的不良运行状态或故障密切相关。因此,需要对上述信号频谱进行更加深入的分解和提取[3-4]。近年来国内外学者发展了大量信号分解方法,如连续小波变换、同步压缩变换及同步压缩小波变换等,其中同步压缩小波变换能够对信号分量进行重组,分离各尺度下对应的频率,并将相同频率附近的值压缩至该频率中,且信号频域中的相位信息不会随尺度变换而改变,可以更清晰地显示振动响应的时频分析结果,得到更加准确的信号特征。

在得到准确信号特征后,需要深入挖掘振动信号数据中的时序性特征,建立故障特征的识别和预测机制,因此,需要引入以循环神经网络等为代表的深度学习方法,常见的循环神经网络结构有基本的循环神经网络(RNN)、长短期记忆网络(LSTM)、门控循环单元(GRU)等。门控循环单元(GRU)是基于前二者的优化网络,简化了内部单元结构,在保证较高预测精度的同时可以大幅缩短模型的训练学习时间。

由于三峡升船机齿轮齿条的振动频率相对低且信号能量弱,从中获取故障特征信息难度较大,目前针对其状态监测的工作尚未开展,缺乏有效的故障诊断技术。本文将通过建设小比例模型试验台,进行模拟测试分析,探索大模数小齿轮齿条故障诊断方法,从而提出适用于现场实施的状态监测方法。

1 信号分析理论及故障识别方法

1.1 基于同步压缩小波变换的信号处理方法

三峡升船机齿轮齿条传动链路结构复杂,运行速度慢,啮合频率低,进行振动响应信号采集时,具有以下特点:(1)信号频率涵盖范围广,既包含设备固有振动频率,也包含从电动机到小齿轮托架结构的主驱动系统、齿条导向架、塔柱等构件的低频部分;(2)噪声信号复杂,包含传动系统设备产生的噪声及环境噪声;(3)齿条初期产生的磨损、划伤、裂纹信号能量较弱,信噪低。

针对上述特点,可采用基于同步压缩小波变换的时频谱切片方法,提取振动信号的时/频分布参数化特征,降低噪声、能量、频率范围等不利因素的影响。该方法具体实施方式为:将同步压缩技术与小波变化技术进行结合,对设备振动信号进行连续小波变换,得到相应的小波变换系数,并对小波变换系数在频率方向上进行同步压缩重排,从而得到高分辨率的时域/频域谱[5-6]。该方法还具有一定的剔除噪声信号的能力,以此作为齿轮齿条状态监测的信号处理方式可靠性较强,其基本原理和算法如下。

对于任意振动激励信号s(t),其连续小波变换为:

式中:Ws(a,b) 为 信号的小波变化系数谱;a为 尺度变量;b为 位移变量; ψ(t)为小波基函数; ψ(t) 为 ψ(t)的复共轭函数;t为振动信号的时刻。

根据Plancherel 定理,式(1)可改写为在频域上的系数谱:

基于式(2),当某一点 (a,b)的小波变化系数不为0 时,可以得到其瞬时频率为:

式中:ws(a,b)是小波变换后的瞬时频率参数。

当对式(3)进行同步压缩变换时,需要先对频率变量w、尺度变量a和位移变量b离散化,而频率w与尺度a[为离散变量时,仅]在采样间隔ak满足ak-ak-1=(∆a)k时可以得到Ws(a,b),其同步压缩变换也只在连续区间满足wl-wl-1=∆w时可以准确进行。因此,可以针对以上变量范围,建立初始点(b,a)到终点 (b,Ws(a,b)) 的 映射,完成同步压缩变换,得到信号s(t)的时频谱:

为剔除噪音对信号数据的干扰,应进一步提取齿条啮合频率及其倍频附近的故障信号特征。因此,对式(4)中的时频谱进行切片化处理,提取时频谱中齿条啮合1、2、3 倍频率谱线附近的沿时间轴方向的部分,进而提高数据分析的准确性[7-8]。

1.2 基于门控循环神经网络的故障识别

在获取齿轮齿条振动信号中的故障特征后,为完成设备的故障特征分类和识别,需进一步采用门控循环神经网络(GRU)的深度学习方法对信号进行处理。GRU 能够有效解决长短时间输入序列上的变化问题,更加适宜于处理齿轮齿条结构的振动激励信号故障识别问题[9-10]。

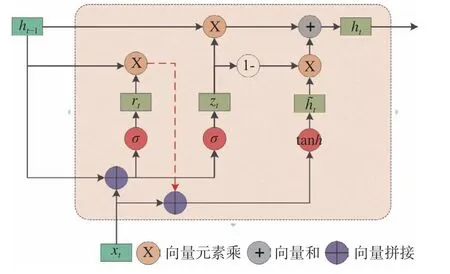

相较于基本的循环网络结构,GRU 的参数较少,在模型中只有2 个门函数,分别为更新门zt和重置门rt,其具体结构如图1 所示。

图1 门控循环神经网络结构Fig.1 Gated Recurrent Unit network structure

采用基于门控循环神经网络的故障诊断模型,利用其自适应挖掘深层次故障特征的能力,可以在训练过程中形成信号输入与齿条状态的映射关系,从而达到准确的故障识别。

2 小比例物理模型试验

2.1 试验平台搭建

为证实基于同步压缩小波变换的信号处理方法和基于门控循环神经网络的故障识别方法对三峡升船机齿轮齿条运行状态监测和故障诊断的适用性,搭建三峡升船机齿轮齿条小比例模型试验平台,通过物理模型试验以检验前文中提出的信号识别和故障诊断方法。试验台装置如图2 所示。

图2 三峡升船机齿轮齿条小比例模型试验平台Fig.2 Experimental platform for gear/rack of the Three Gorges ship lift

该试验台由驱动系统、负载系统和监测系统等组成。

(1)驱动系统:包含驱动电机、行星减速器和齿轮等。电动机输出转速为1 000 r/min,经行星减速器减速后输出转速为3.8 r/min。小齿轮齿数为16,模数为6 mm;大齿轮齿数为48,模数为6 mm。该小齿轮与三峡升船机齿轮齿条使用的小齿轮具有相同的啮合频率、小齿轮转动频率及小齿轮故障特征频率。而大齿轮齿数是小齿轮的3 倍,大齿轮旋转1 周产生的振动信号中,可以体现小齿轮的周期性而不体现大齿轮的周期性,故可模拟三峡升船机齿轮齿条中小齿轮在齿条上单程运动的非周期性。

(2)负载系统:包含发电机、增速器和齿轮等。负载系统与驱动系统的齿轮规格和参数均一致,在驱动系统的带动下,发电机运转发电,实现对驱动系统的加载。

(3)监测系统:包含加速度传感器、采集仪、分析仪和监测计算机等。加速度传感器布置在驱动系统中齿轮的轴承座上,采集齿轮稳定运转时的振动信号。加速度传感器将振动响应转化为电压输出,经过采集仪和分析仪的处理,转化为信号数据并传输至监测计算机。在监测计算机中,通过信号分解、时域分析、频域分析和时频域分析等手段,提取振动信号的多维度特征,为故障识别诊断提供基础。

2.2 试验过程及数据分析

试验通过对驱动系统齿轮洗去润滑脂,施加点蚀、裂纹缺陷,分别模拟良好润滑、不良润滑、良好润滑+点蚀以及良好润滑+点蚀+裂纹等4 种运行状态工况。4 种模拟工况的齿轮外观,以及点蚀、裂纹缺陷分布的数量和程度如图3 所示。

图3 试验模拟工况Fig.3 Experimental simulation conditions

在获得多组不同模拟工况下的试验数据后,分别对其初始振动信号数据进行滤波、重采样及快速傅里叶变换,并基于同步压缩小波变换提取其时频谱中齿条啮合1、2、3 倍频率谱线附近的部分进行切片。切片范围为:以各倍频数值的80%~120%取界限值,并针对具体信号进行调试,运行优化算法进行数字寻优,得到最终界限值。切片结果如图4 所示。

图4 各工况同步压缩小波变换切片Fig.4 Section of synchronous compression wavelet transform for each condition

通过对4 种工况同步压缩小波变换1~3 倍频的数据特征进行比较分析,可以发现3 种故障特征主要出现在2、3 倍啮合倍频附近。为了深入识别故障特征,通过对各工况进行多次试验,计算汇总4 种工况振动信号同步压缩小波变换2、3 倍频特征的均值、峰峰值和均方根(表1)。

表1 各工况同步压缩小波变换特征值Tab.1 Characteristic value of synchronous compression wavelet transform for each condition 单位:10-4 m/s2

分析表1 数据可知:

(1)良好润滑对比不良润滑工况:2 倍频时频谱切片的峰峰值与均值变化较小,但3 倍频时频谱切片的均值增大59%,峰峰值增大59%,故3 倍频时频谱切片的峰峰值与均值增大是诊断润滑状态设定阈值及报警的重要根据。

(2)良好润滑对比良好润滑+点蚀工况:2 倍频峰峰值与均值变化较小,但齿面点蚀改变了轮齿啮合时的接触刚度,从而激发3 倍频的振动分量,其峰峰值较良好润滑工况增大了95%,具有明显的周期性,故3 倍频峰峰值是诊断点蚀设定阈值及报警的重要根据。

(3)良好润滑+点蚀+裂纹工况的3 倍频峰峰值较良好润滑工况增大29%,但较良好润滑+点蚀工况下降33.7%,有明显周期性,这种特征可以作为诊断齿条裂纹故障的重要根据。

2.3 振动信号故障识别

为完成故障诊断,需对试验数据进行分类识别和深度学习,采用前文介绍的门控循环神经网络的深度学习方法,提取各类工况同步压缩变换1~3 倍频切片中的9 个统计特征参数作为输入,如表2 所示。

表2 提取统计特征参数Tab.2 Extracted characteristic parameters

对每一种模拟工况取得的振动信号随机分段处理,各工况采样时间约50 s,每类工况取50 组以上信号数据,并进行上述特征参数计算统计,获取特征序列。将数据中1/5 的特征序列设为验证集,4/5 的特征序列设为训练集。门控循环神经网络设置4 个隐藏层,各个隐藏层的单元数分别为150、120、60 和30,设置最大迭代次数为150,学习率为0.8。使用训练集作为训练样本,并用验证集来校验系统的分类精度。训练效果见图5。

图5 门控循环神经网络模型训练Fig.5 Training of Gated Recurrent Unit network model

图5 表明,通过150 次迭代训练,模型准确率接近100%,这表明所采用的同步压缩小波变换、倍频切片特征统计及门控循环神经网络能够有效识别和诊断齿轮齿条的故障状态。

3 现场实施方案设计

根据小比例物理模型试验结果,可基于该套方法设计三峡升船机齿轮齿条状态监测现场实施方案。

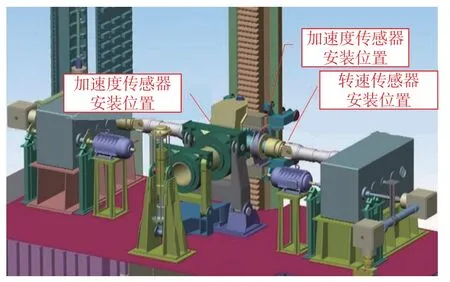

鉴于齿条安装传感器难度较大,选择小齿轮齿条作为监测对象,通过采集小齿轮和齿条啮合的振动信号,实现对齿条状态信息的初始获取。选取测量范围为5g(g为重力加速度)、频率响应范围为0.2~1 000 Hz 的加速度传感器,布置在两侧轴承座上。小齿轮输入轴布置1 个转速传感器,当齿轮转速达到工作转速,系统自动采集数据,进行制动减速时,系统则自动停止采集。测点布置如图6 所示。

图6 传感器测点布置Fig.6 Sensor arrangement

将传感器获取到的原始信号组成正常图谱和异常图谱集合,使图谱集合分为训练样本集和测试样本集,引入部分试验特征序列,将训练样本集输入神经网络模型中,提取信号特征,计算期望输出与实际输出的误差,重复训练至满足精度要求后,分别输入测试集A 和测试集B,验证模型有效性和鲁棒性。将训练集B 输入训练后的模型中,进行增量训练,得到自学习模型。后期根据采集数据的增加,模型可以不断提高其学习深度及验证精度。现场状态监测方案实施步骤如图7 所示。

图7 状态监测方案实施步骤Fig.7 The implementation steps of the online status monitoring scheme

4 结 语

本文通过建立三峡升船机齿轮齿条小比例物理模型,设置良好润滑、不良润滑、良好润滑+点蚀及良好润滑+点蚀+裂纹的组合工况,在采用同步压缩小波变换和1~3 倍频切片后,发现和总结了齿轮齿条3 种故障的数据信号特征,实现了有效的状态监测和故障特征获取;验证了基于门控循环神经网络的故障识别方法对齿轮齿条故障诊断的有效性;并以小比尺物理试验模型成果为基础,提出了三峡升船机齿轮齿条现场状态监测的实施方案。本文提出的技术方法、相关试验成果和工程方案,可为同类齿轮齿条爬升式升船机齿条状态监测和故障识别的工程实施提供参考。