高速R6彩塑电池包装线的改造

2024-03-11唐维佳

唐维佳,黄 宇

(广州市虎头电池集团股份有限公司,广东 广州 510250)

2020年,我国原电池及原电池组(非扣式)产量达到408.4 亿只[1]。锌锰电池经过多年发展与完善,工艺成熟、性能稳定、携带方便、安全可靠及用途广泛,深受消费者欢迎。

彩塑电池是锌锰电池的一种,使用彩塑商标包装工艺,生产成本较低,产品性价比高,深受消费者青睐。目前,该品种电池的生产设备老旧,生产模式落后,单条R6 彩塑包装线生产速率低且设备运转率不高,且近年来锌壳、锰粉原材料价格涨幅较大。提高设备生产速率、运转率和产品合格率,进而提高电池产量、降低生产成本,是企业发展的趋势。

为此,本文作者对彩塑电池包装线的升级技术改造工作进行相关总结。

1 彩塑电池包装线现状

目前,本公司有R03、R6 两种彩塑电池包装线。彩塑包装线主要由出盘机、套铁底机、验电机、套彩塑机、四装机、贴条形码机、入塑机和热缩机等设备组成。由于包装线使用时间较长,设备老旧、运转率较低,单条包装线的生产速率仅为200 只/min,且生产时需要安排机修人员跟机生产,经常停机维修且产品返工率高,生产效率低,影响正常生产。需要对R6 彩塑电池包装线进行技术改造。

2 彩塑电池包装线改造

2.1 工艺流程

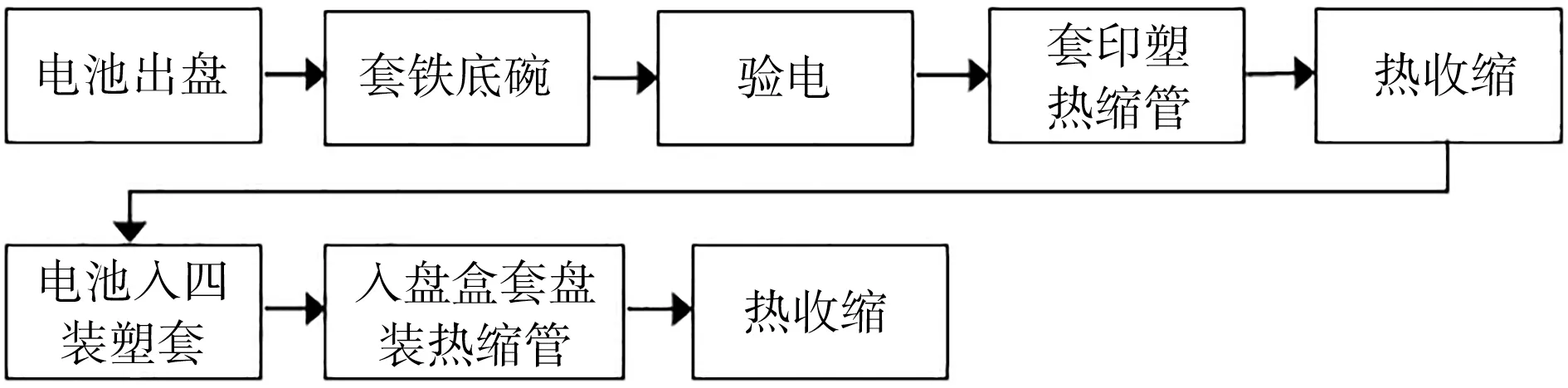

在电池彩塑包装过程中,光身电池从出盘机输送到套铁底机,组装电池铁底,之后输送到验电机,测试开路电压和短路电流。自动剔除不合格品后,输送到套彩塑机,将套好铁底的光身电池套上彩塑商标,用机械机构将彩塑商标定位,再进行预加热,固定彩塑商标与光身电池的相对位置,然后输送到热缩机,将彩塑商标与光身电池完全热塑好。彩塑好的电池输送到四装机,用透明聚氯乙烯(PVC)膜将4 只电池排装在一起,输送到条形码机上贴条形码。工人将12 组排装电池装进方形纸盒,套上透明PVC 膜后,放入热塑机进行热塑。热塑好的盒装电池由贴防伪码机贴上防伪码后,进行装箱打包。具体工艺流程见图1。

图1 彩塑电池包装工艺流程图Fig.1 Packaging process flow chart of color plastic battery

此次包装线改造,目的是利用现有的设备资源,结合行业高速自动化设备,在不改变原有工艺路线的前提下,优化生产工艺,以提高设备自动化程度、设备运转率和生产速率,从而提高产量、降低生产成本,并提高企业收益。

2.2 设备的改造

此次设备改造中,套铁底机和验电机采用输出结构运动特征为多工位连续回转式的高速自动化设备,其中,套铁底机为立式,验电机为卧式(见图2);而改造前设备的输出结构运动特征为周期性间歇式[2]。周期性间歇式结构的定位精度低,周期性间歇和速率快慢的变化,使设备存在一定的惯性,生产速度加快时,设备的运行稳定性不容易控制;而多工位连续回转式结构可以实现多个工位的连续、匀速运行,消除速率变化带来的惯性影响,能够在实现设备生产速率达600 只/min 的同时,保证套铁底的质量及验电的准确度。

图2 卧式多工位连续回转式示意图Fig.2 Schematic diagram of horizontal multi-station continuous rotary

对套彩塑机进行结构优化和功能分离。原有套彩塑机中,套彩塑商标、彩塑商标定位和彩塑商标预热塑等3 个工艺集合在同一个工位上,生产速率加快时,容易出现彩塑商标套不好,或彩塑商标预热塑时间短导致预热塑效果不好的情况,需要频繁停机检修,使得设备运转率低、产量降低且返工率高,影响生产效率。将套彩塑商标功能独立出来,作为一台设备,根据彩塑商标纸的尺寸大小及套商标难易程度,将套彩塑商标工位由原有设备的4 个工位、6 个工位改为9个工位或12 个工位;内部的制动机构由原来的气缸刹车换成双离合刹车[3],可控制设备停止时惯性的影响,使每次停机开机时,设备都能顺利承接上一次的动作,缩短停机时间,减少操作员工的干预。通过增加工位、优化内部制动结构和分离工艺,套彩塑商标机的生产速率由原来的200 只/min 增加到600 只/min,设备的运转率有所提升。彩塑商标定位和彩塑商标预热塑工艺重新设计一台设备,其中彩塑商标定位的运动结构,由原来的卧式间歇结构改为立式多工位连续回转式结构。套好彩塑商标的电池先经过输送槽,再经扭槽立直后,进入商标定位工位,设备运转时,上下顶板夹住彩塑商标纸,并以此为基准,通过底座凸轮机构,将电池顶升到预定位置,再经加热区域,将电池与彩塑商标预热塑,使二者的相对位置得到固定,更好地输送到热缩机进行热塑。

2.3 设备的优化

出盘机由单盘翻盘模式改为双盘翻盘模式。改造前设备为一个加料空间,此次重新设计为两个加料空间并排,每个加料空间可储存2 盘电池,一次可同时储存4 盘电池。加大单次加料量,减少加料次数,可实现由原来的2 min 加一次料延长到6 min 加一次料。

热缩机加长有效加热距离,并优化吹热风通道、增加温度调节控制器,应对不同批次彩塑商标以及不同季节的温度变化,以便得到更好的彩塑效果。

采用并联的方式,将2 台四装机并排放置。从热缩机中出来的彩塑电池由提升机提升到设计的电池分流机构,电池分流机构通过感应元件,自动判断和输送电池进入下一工序,并分配电池进入四装机进行电池四排装。整合与优化后,四排装的生产速率可达600 只/min。

工作台改为自动翻转工作台,利用感应、传感与光纤等电子元器件,配合机械结构,将贴好条形码的四排装电池按顺序排列好,使员工更好地抓取整理、检查和装盒。

贴条形码机、入热缩套机、热塑机和贴防伪码机等采用原有设备,通过输送槽连线安装。

改造后的R6 彩塑电池包装线流程示意图如图3所示。

图3 改造后包装线流程示意图Fig.3 Schematic diagram of the packaging line process after transformation

3 改造效果

R6 彩塑电池包装线于2022年7月完成改造。1 a 的生产实践表明,包装线运转安全稳定,生产速率快、设备运转率和产品合格率高,达到了改造预期目标。R03 彩塑电池包装线改造已处于设备安装调试阶段,预计将很快投入使用。

3.1 设备运转率分析

2022年8月至2023年7月,改造前后R6 彩塑电池包装线的设备运转率数据如图4所示。

图4 改造前后R6 彩塑包装线运转率对比Fig.4 Comparison of operation rate of R6 color plastic packaging line before and after transformation

从图4 可知,改造前的包装线设备运转率较低且不稳定,最低运转率为87.12%,最高运转率为91.69%,连续12个月的平均运转率为89.75%。改造后的包装线投入生产后,设备的最低运转率为89.69%,通过生产过程中设备连续运行,磨合度不断提高,员工操作熟练程度越来越高。过去一年的运转率最高可达到95.61%,连续12 个月的平均运转率为93.75%。升级改造后的R6 彩塑电池包装线,平均设备运转率提升了4 个百分点。设备故障停机时间减少,产品返工率降低,万只电池商标消耗量得到控制,降低了生产成本。

3.2 人员配置分析

改造前的人员配置:电池出盘机1 人,套铁底机和验电机3 人,套彩塑机3 人,四装机3 人,手工入小盒及手动套PVC 塑套4 人,装箱打包1 人,合计15 人。

改造后的人员配置:电池出盘机1 人,套铁底机1 人,验电机1 人,套彩塑机1 人,四装机2 人,手工入小盒2 人,装箱打包1 人,合计9 人。

对R6 彩塑电池包装线的升级改造,在相同产能的情况下,人员配置从原来的15 人减少到9 人,减少了用工人员,降低了企业的人工费用支出,节约了生产成本。

通过技术改造,用更合理的自动化高速设备替代原有的老旧设备,可提高生产速率和效率,降低材料消耗和缩短停机时间,提高产品合格率,节省宝贵的人力资源。可以预计,今后将有更多的高速自动化设备应用在电池生产线上。

3.3 效益分析

对R6 彩塑电池包装线进行升级改造,将生产速率从200 只/min 提升到600 只/min;平均设备运转率从89.75%提升到93.75%,算上试产阶段,设备的运转率总体提高4 个百分点。后续生产过程中,员工与设备的默契度与熟练程度不断提升,设备运转率将会再上一个新台阶。

包装线改造后设备的自动化程度提高、设备的运转率高以及电池次品率降低。在相同产能的情况下,改造后R6 彩塑包装线减员6 人,年节省人力资源成本约34.56 万元。

改造后,1 条R6 彩塑电池包装线可替代原有3 条R6 彩塑电池包装线,可为车间节省50 m2的使用面积,节约车间空间、优化车间布局,提高车间的空间利用率。

4 结论

此次改造,本文作者将行业内高速自动化的电池生产设备整合到此包装线上,并通过对部分设备的机械结构进行改造优化、对生产工艺拆分优化及使用设备并联的方法,将新旧设备整合应用到一起,形成新的包装线。在确保彩塑电池包装质量的前提下,将整线生产速率提升到600 只/min。项目经过实际生产论证,提升了彩塑电池包装线单线的生产速率,提高了设备的自动化程度、设备的运转率和产品的合格率,减少了操作人员对设备的干预,减轻了操作人员的劳动强度,降低了材料损耗及维修人工成本,同时优化了车间场地布局。此次改造,取得了较好的经济效益,符合公司扩大产能、提质增效和可持续发展的理念。