三元材料锂离子电池的多阶段恒流恒压快充

2024-03-11吕鹏飞陈现涛

林 晏,吕鹏飞,孙 强,陈现涛

(1.中国民用航空飞行学院民航安全工程学院,四川 广汉 618307;2.中国民用航空飞行学院经济与管理学院,四川 广汉 618307)

电动汽车用三元材料锂离子电池能量密度高、循环寿命长且成本低,但电池充电时间过长,且大倍率充放电会导致锂离子电池的容量损失,采取适当的快速充电策略可改善这种情况,延长电池的循环寿命。

对快充策略的研究成为近年来学术界相关研究的一个热点。Y.H.Liu 等[1]提出了一种五步充电模式,这种充电模式可以在130.7 min 内充电至锂离子电池容量的95%,充电效率比恒流恒压充电提高1.02%,减少11.2%的充电时间。M.D.Yin 等[2]设计了一种基于脉冲充电方法的动态算法,可以在20 min 内充电至锂离子电池容量的80%。该算法提高了充电效率,减少了内阻发热,提高了电池的容量保持率和使用寿命。M.Song 等[3]提出结合负脉冲充电电流的快充策略,发现结合负脉冲的快充策略充电时间更短,与传统恒流恒压充电方法相比,该充电策略提高了电池的容量保持率。综上所述,传统的单阶段恒流恒压(SCC-CV)快充策略虽然应用广泛,但产生的极化和析锂现象比较严重。目前只有少量论文研究了多阶段恒流恒压(MCC-CV)快速充电对锂离子电池性能的影响,且并未对机理进行深入研究。

基于此,本文作者以三元软包装锂离子电池为对象,将充电工况设置为SCC-CV 和MCC-CV 充电。结合电化学阻抗谱(EIS)、XRD、TEM、SEM、显微共焦拉曼(Raman)光谱等测试,探究两种快速充电方式对锂离子电池循环性能的影响机制,从而体现MCC-CV 快充策略在提高锂离子电池容量保持率以及电极材料稳定性等方面的优势。

1 实验

1.1 实验材料

实验采用三元材料软包装锂离子电池(佛山产),正极活性物质为LiNi0.5Co0.2Mn0.3O2(NCM523),负极活性物质为石墨,参数见表1。

表1 实验用锂离子电池参数Table 1 Parameters of experimental Li-ion battery

实验电池总数为20 只,均在25 ℃恒温箱内静置24 h,再进行实验,使内部的活性物质均衡发挥作用。

1.2 实验平台

实验设备:CT4008TN 充放电测试仪(深圳产)、D2 PHASER X 射线衍射仪(德国产)、XL30 扫描电子显微镜(美国产)、Talos F200S G2 透射电子显微镜(美国产)、PGSTAT302N 电化学工作站(瑞士产)、LabRAM HR Evolution 显微共焦拉曼仪(法国产)等。

1.3 预实验

预实验循环600 次。单阶段分别选取1.50C(说明书上限)及1.00C的恒流恒压充电方式作为对照组,实验电池数量各5 只。多阶段充电的倍率差设置为0.10C(1.50~0.60C),0.20C(1.50~0.50C),0.30C(1.50 ~0.60C),0.50C(1.50~0.50C),不同倍率差的MCC-CV 快充实验使用电池数量各5 只。

1.4 性能测试

循环充放电测试。电池充放电流程见表2,循环600 次。实验用电池的最大充电倍率为1.50C,并通过多次的预实验,最终确定MCC-CV 充电的倍率。对两种快充策略下电池充放电的总时间进行监测并分别取平均值,得出SCC-CV 和MCC-CV 充电的总时长分别为65.0 min 和63.5 min。

表2 锂离子电池在25 ℃下的充放电流程Table 2 Charging and discharging process of Li-ion battery at 25 ℃

EIS 测试:频率为10-2~105Hz,扰动电压为10 mV。

XRD 测试:将循环600 次后的正、负极材料经过专业处理后研磨成细粉末并放置在样品池中。CuKα,λ=0.179 nm,管压40 kV、管流40 mA,扫描速率10(°)/min,步长0.02°。

Raman 光谱:测试激光光斑大小直径为2 μm,λ=514 nm,功率为1.5 mW,积分时间为30 s。

2 两种快充过程下电池的循环特性

2.1 预实验结果

预实验结果表明:1.50C充电倍率下单阶段快充析锂严重,故选取循环性能区别较明显的1.00C作对比。在保证总充电时间一致的情况下,多阶段快充的倍率差从0.10C至0.30C均延缓了电池的容量衰减。超过0.30C后,由于电池在1.00C阶段长期充电,长循环析锂较明显,未能体现出多阶段循环优势。从电池循环性能及优化充电步骤等方面综合分析,多阶段恒流恒压快充选择0.30C的倍率差。

2.2 锂离子电池容量衰减特性

NCM523 软包装锂离子电池在两种不同的充电工况下,经过600 次循环后的循环性能及充放电曲线见图1。

图1 两种快充策略下锂离子电池的循环性能和充放电曲线Fig.1 Cycle performance and charge-discharge curves of Li-ion batteries under two fast charging strategies

从图1 可知,SCC-CV 快充过程的容量衰减明显大于MCC-CV。锂离子电池的初始容量为3 000.00 mAh,第600次循环时,SCC-CV 快充的衰减至2 680.00 mAh,容量保持率为89.33%,而MCC-CV 快充的衰减至2 827.25 mAh,容量保持率为94.24%。随着循环次数的增加,电池可充入容量减小,充电效率降低。这说明,经历多次循环后,使用SCC-CV充电的锂离子电池内部发生的变化更严重,导致容量下降更快。而MCC-CV 快充可减少容量损失,优势更明显。

2.3 锂离子电池阻抗变化特性

为进一步探究不同快充过程中锂离子电池容量衰减的原因,对循环600 次后的电池进行EIS 分析,结果见图2。通常情况下,锂离子电池本身的欧姆阻抗(Rs)是Z′轴上的截距,电荷转移阻抗(Rct)为半圆弧的直径。

图2 两种快充策略下锂离子电池的EISFig.2 Electrochemical impedance spectra(EIS)of Li-ion batteries under two fast charging strategies

从图2 可知,循环600 次后,SCC-CV 快速充电的电池Rs显然大于MCC-CV。与循环前的电池数据作对比可知,SCCCV 的Rs及Rct增长率分别为47.37%和5.71%,多阶段的Rs及Rct增长率为21.05%和2.86%,说明在SCC-CV 快充过程中,导致电池性能衰退的主要原因是Rs的增加。在快速充电过程中,充电电流高于正常充电过程。这种电荷的积累会导致电池的电压增加,也会进一步增加Rct。Rs和Rct的变化表明,SCC-CV 快充策略会更明显地造成电池内部的动力学性能衰退,该结果进一步验证了容量衰减的特征。

3 两种快充策略下的电极材料结构分析

3.1 正极材料的TEM 分析

在电池正极材料颗粒表面,一个混合层由3 种类型的结构区组成:层状结构、层状和岩盐状的混合结构、岩盐状结构。大面积的层状结构可以提高Li+嵌入和迁移速率,使电池保持更高的容量和更快的充电速率。循环前后NCM 正极的TEM 图见图3。

从图3(a)可知,循环前的NCM 正极材料晶体是层状结构。经过600 次循环后,SCC-CV 快充的正极材料晶体呈现大面积的岩盐状结构及混合结构[见图3(b)],而MCC-CV的正极层状结构几乎没有被破坏[见图3(c)]。这说明,在SCC-CV 下循环的正极粒子比在MCC-CV 下循环的经历了更频繁的表面变化或重构,MCC-CV 循环下的Li+可正常从层状结构中嵌脱,从而有更高的容量保持率。分析表明,MCCCV 充电可使正极材料具有更高的循环结构稳定性。

此外,循环前的正极材料晶面间距d为0.211 7 nm,经过SCC-CV 和MCC-CV 循环后的正极材料,晶面间距分别变为0.301 3 nm 和0.225 1 nm。当晶面间距过大时,正极材料的结构相对松散,容易发生结构破坏,导致电池的循环寿命缩短。SCC-CV 快充长期循环后,更容易造成正极材料的晶面间距过大,从而导致电池的容量衰减。

3.2 正极材料的XRD 分析

锂离子电池循环前后正极材料的XRD 图见图4。

图4 循环前后电池正极材料的XRD 图Fig.4 XRD patterns of cathode materials before and after cycle

根据布拉格定律,晶面间距增大,衍射峰会向低衍射角偏移。从图4 可知,两种快充策略下循环600 次后的电池,(003)峰和(104)峰都向低衍射角度发生了不同程度的位移,与TEM 的晶面间距变化相对应。这是三元正极材料在快充循环过程中,活性物质失效或Li+损失所致。正极材料特征峰(003)强度I003与(104)强度I104的比值(I003/I104)可在一定程度上反映材料的阳离子混排程度,当I003/I104大于等于1.2 时,材料的阳离子混排程度较低,层状结构较好[4]。通过jade 软件计算得出,电池循环前,NCM 正极材料的I003/I104为1.934,SCC-CV 及MCC-CV 循环后,NCM 正极材料的I003/I104分别为1.335 和1.703。这表明,快充导致阳离子混排程度增大,且SCC-CV 的正极材料层状结构被破坏得更严重,说明MCC-CV 快充策略可保护正极材料,提高电池的循环性能。

3.3 负极材料的XRD 分析

为进一步探究石墨负极材料的结构变化,对锂离子电池循环前以及SCC-CV、MCC-CV 循环600 次后的石墨负极材料进行XRD 分析,结果如图5所示。

图5 循环前后电池负极材料的XRD 图Fig.5 XRD patterns of anode materials before and after cycle

从图5 可知,在两种快充策略下,循环600 次后,负极材料的(002)峰都向低衍射角度偏移,说明大倍率快充循环导致石墨的层间距变宽。(002)峰的强度和锐度与石墨结晶度直接相关,有序且高度结晶的石墨结构表现出尖锐且强烈的(002)峰。SCC-CV 循环600 次后的(002)特征峰与MCC-CV和循环前的电池相比,强度和锐度都明显降低,表明在该策略下循环,石墨负极材料的晶体结构衰退严重。且该晶面的半峰宽也明显增大,说明SCC-CV 石墨材料的结构无序化程度比MCC-CV 更强。MCC-CV 石墨材料的(002)特征峰偏移角度较小,表明具有更好的结构稳定性。

3.4 负极材料的石墨化度变化

锂离子电池循环前以及SCC-CV、MCC-CV 循环600 次后的石墨负极材料的Raman 光谱图见图6。

图6 石墨负极材料的Raman 光谱Fig.6 Raman spectra of graphite anode materials

从图6 可知,3 种样品在1 340 cm-1和1 590 cm-1附近出现两个衍射峰,分别为石墨的D 峰和G 峰。碳材料的Raman 光谱中的D 峰强度(ID)与G 峰强度(IG)的比值(ID/IG)常被用作碳结构中无序或缺陷程度的指标,比值越小,说明材料石墨化程度越高[5]。通过计算得出,循环前电池的ID/IG=0.043 6,经过600 次SCC-CV 或MCC-CV 循环后,分别为0.089 9 和0.061 7。SCC-CV 循环后的比值增大更多,说明由于SCC-CV 循环过程中体积变化产生的机械应力和应变,导致石墨负极材料内形成更多的无序区域和微裂纹,结构的衰退更明显。石墨负极的充放电容量随着石墨化程度的增大而增大,因此MCC-CV 策略可改善负极材料石墨化程度,提高电池循环容量。

4 两种快充策略下电极材料的形貌分析

4.1 正极材料的SEM 分析

在快充循环过程中,三元正极材料锂离子电池的正极会发生化学和物理变化,导致表面形成杂质,如碳酸锂或氟化锂。这些杂质会减少正极的可用表面积,抑制Li+的流动,导致电池容量和性能下降。

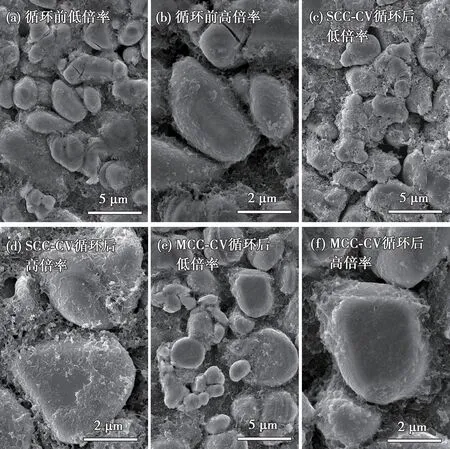

循环前后NCM 正极的SEM 图见图7。

图7 循环前后NCM 正极的SEM 图Fig.7 SEM photographs of NCM cathode before and after cycle

从图7 可知,与MCC-CV 相比,SCC-CV 循环过后的正极材料表面有很多杂质生成。这些附着在电池正极材料表面上的杂质影响了正极材料的导电性和界面性能,导致电池内部的电化学反应速率降低,影响了电池的循环性能。与循环前的电池相比,MCC-CV 的正极材料晶粒表面较为光滑,晶面清晰,几乎没有杂质附着,说明MCC-CV 快充策略可以较好地保护正极材料,提高结构稳定性。

4.2 负极材料的SEM 分析

为进一步探究两种快充策略下负极材料的结构变化,对负极材料的SEM 进行分析。在快充过程中,石墨负极材料表面会由于机械应力或石墨电极体积变化等因素而产生微裂纹。微裂纹损害了石墨电极的结构完整性,也会导致锂离子电池容量衰减和性能下降。

循环前后石墨负极的SEM 图见图8。

图8 循环前后石墨负极的SEM 图Fig.8 SEM photographs of graphite anode before and after cycle

从图8(a)、(b)可知,石墨电极的表面呈现出分层形态,且表面没有裂纹存在,层状结构间结合较为紧密。从图8(c)、(d)可知,经过600 次SCC-CV 循环后,表面出现了较大的裂纹,层间有较多缝隙。这些裂纹随着循环次数的增加而有扩展的趋势,电极材料可能变得更容易碎裂,进一步导致活性物质的损失。从图8(e)、(f)可知,经过600 次MCC-CV循环后,负极材料表面仅有微小裂纹。石墨电极表面的裂纹会破坏电子和离子传输的路径,导致内阻增加,降低电池的整体容量。对比得出,MCC-CV 快充可减少石墨负极表面裂纹的生成,从而限制内阻变大,与EIS 结果相符。

5 结论

电池在SCC-CV 或MCC-CV 快充策略下循环600 次后,容量分别衰减到2 680.00 mAh 和2 827.25 mAh,容量保持率分别为89.33%和94.24%。MCC-CV 将容量保持率提升了4.91 个百分点,减少了锂离子电池的容量损失。

EIS 分析发现,造成SCC-CV 快充过程容量损失的主要原因是电池本身欧姆阻抗Rs的增加。SCC-CV 的Rs及Rct增长率分别为47.37%和5.71%,多阶段的Rs及Rct增长率为21.05%和2.86%。MCC-CV 循环后Rs降低26.32 个百分点,表明该策略可抑制电池内部组件或电解质的劣化。

结合TEM、XRD 和Raman 分析可知,电池在SCC-CV 快充循环过程中,正极材料的晶面间距由0.211 7 nm 增加到0.301 3 nm。石墨负极材料Raman 光谱的ID/IG,循环前电池为0.043 6,经过600 次SCC-CV 或MCC-CV 循环后分别变为0.089 9 和0.061 7。综上所述,MCC-CV 充电过程对材料稳定性的破坏较小,使得电池的循环容量保持率较高。

SEM 分析表明,SCC-CV 快充循环后,正极材料表面有较多的杂质,加速了电解质和正极之间的副反应,导致容量衰减和电化学性能下降。SCC-CV 石墨负极材料表面的较大裂纹,阻碍了Li+在循环过程中的嵌脱,导致电池容量降低。