不同金属镀层单晶硅靶板的冲击受力特性

2024-03-11代锋琪刘双杰郝永平刘凤丽

代锋琪,刘双杰,郝永平,,刘凤丽

(1.沈阳理工大学装备工程学院,辽宁 沈阳 110159;2.沈阳理工大学机械工程学院,辽宁 沈阳 110159)

0 引言

随着微机电系统(MEMS)的发展,结构的微型化对国防领域武器装备,尤其是对弹药的起爆控制装置——引信的发展起着巨大的推动作用,为引信的发展提供了更多的空间,使引信能在有限的空间范围内有更多的空间来容纳传感器以及一些其他部件,引信功能从传统的机械化朝着智能化、电子化、集成化以及小型化的方向发展。同时近些年的研究成果表明,微机电系统安全与解除隔离装置具有体积小、重量轻、可靠性高的优点,显著减小了结构尺寸,为附加功能提供了空间[1]。在设计微机电系统过程中,常使用单晶硅材料作为基底,其优点在于能够使器件具有小型化和集成化的特点,但在高动态环境下,受限于硅材料强度不足的特性(易碎性),这些器件在阻挡爆炸、抗过载性能时很难保持完整[2-4]。

对于硅基微机电系统(MEMS)安全与解除隔离装置,引信在起爆环境中无法隔离异常输出,对人员造成危害。目前国内外对于解决硅基抗冲击性能的研究并不多。20世纪末期开始,国外学者主要是针对微硅结构作拉伸、弯曲断裂等基本研究,根据数据分析硅的断裂机理[5-7]。文献[8]中就提到抛光梁表面的氧化导致断裂强度比原始强度提高15%~20%,并指出不同涂层对单晶硅断裂强度力学性能的影响不同,部分镀层具有增强效果。随后,文献[9]在研究Ti溅射在单晶硅上的断裂性能中发现,单晶硅的断裂与其本身的裂纹有极大关联,对其结构表面进行修复,能够达到一定的韧性增强效果,与文献[8]的研究结果类似。国内研究了银、铜、镍和聚酰亚胺(PI)薄膜对硅基材料爆炸冲击性能的影响,得出镀层金属对硅基材料具有一定的抑爆抗冲击效果[10]。

从已有的研究成果来看,镀层可以对单晶硅表面进行优化,同时镀层对硅靶板力学性能具有一定的影响。本文结合金属具有一定冲击韧性的特点,开展单晶硅在金属镀膜后耦合力学性能的理论分析与仿真测试研究,应用LS-DYNA 有限元软件对不同金属镀层的金属镀层-单晶硅耦合模型进行数值计算,总结不同金属对单晶硅材料抗冲击性能的影响。为硅微结构在高过载态环境下可靠使用提供理论基础与实验参照,以满足单晶硅材料的在武器设计过程中的使用需求。

1 理论分析

冲击载荷对靶板受力影响涉及撞击体速度和靶板厚度等多个物理量参数,通过设定撞击体对复合靶板垂直冲击,保证相同的碰撞速度。同时为保证具有相同的靶板厚度,对单晶硅靶板进行相同厚度的镀层处理,以单晶硅镀层(下文称Si镀层)作对照组,金属镀层作实验组。图1所示的模型简图,未对撞击体进行刚性设置,以便模拟真实情形。由于撞击体在垂直冲击复合靶板时受力变形,靶板内受冲击波、正应力、剪切应力、弯曲应力,对照组靶板的破坏形式大致为锥形,如图1(b),实验组靶板受力发生流动变形,如图1(c)。

图1 撞击体冲击靶板简图Fig.1 Schematic diagram of impactor impacting the target plate

1.1 撞击体的动力学计算

撞击体在冲击靶板时,主要分为塑性变形区与刚性未变形区,刚性区受力为σpA0,运动方程为[11]

(1)

假设材料不可压缩,由体积不变,质量相等:

(2)

假设塑性变形区内的速度呈线性分布,变形区的动量:

(3)

式中:Dp为变形处最大直径。

1.2 对照组靶板受力计算

由于单晶硅为脆性材料,破坏效应与陶瓷类似,参考陶瓷在冲击力作用下的破坏形式,不会发生类似金属材料一样的挤压变形,而是产生如图1(b)所示的锥形面[12]。根据Wilkins[13]的结论,破碎单晶硅的强度Yc为

(4)

式中:u0为撞击体的初始速度,即u0=u|t=0。

(5)

1.3 实验组硅靶板的受力计算

假设在冲击金属镀层时,金属层受力屈服变形,底部硅板不发生受力变形,发生屈服变形做功由Woodward R L[14]结论变形可得

(6)

式中:hj为金属镀层屈服厚度,hj=b,δ为变形位移,Yj为金属动态屈服应力。

金属在变形时受到的外力做功为

(7)

通过理论分析实验组与对照组靶板受力可知,作用在单晶硅靶板上的应力值大小与镀层材料的动态屈服应力相关。下面结合仿真计算结果,进一步分析金属镀层是否影响单晶硅靶板受力。

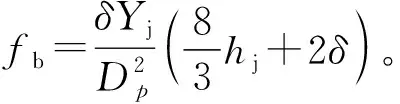

2 有限元模型

单晶硅板是脆性材质,在受到较大冲击力时不会发生较大的塑性变形,直接产生破裂损坏。本动态响应目的是观察镀膜后单晶硅板应力情况,采取ALE (arbitrary Lagrange-Euler)算法进行建模,基于LS-DYNA建立了金属-单晶硅复合模型,模型见图2。模型采用圆形靶板设计,对于边界进行非反射边界定义,消除反射应力波对模型计算产生的干扰。撞击体与靶板、金属镀层与靶板之间均采用面面侵蚀接触算法计算(*CONTACT-ERODING-SURFACE-TO-SURFACE)[15],金属镀层网格与单晶硅板网格采用共节点处理,预达到布尔运算粘接效果[8]。

图2 金属-硅基复合模型Fig. 2 Metal-silicon matrix composite model

采用Johnson-Cook[16]材料模型对撞击体与金属镀层进行材料属性定义,使用Gruneisen状态方程描述特性,材料部分参数见表1。选用Johnson-Holmquist-Ceramics(JH-2)作为单晶硅材料的材料模型[17],因为该模型适合描述高应变率条件下硬脆材料的本构关系,条件模拟非弹性结构如陶瓷、玻璃等,能够计算发生在这个区域的剪切、开裂情况。

表1 材料参数[18]Tab.1 Material parameters

JH-2模型计算脆性物质损伤程度中,等效应力σ*计算为

(8)

单晶硅无损伤时强度计算为

(9)

受压力表示为

P=K1μ+K2μ2+K3μ3+ΔP,

(10)

式中:K1,K2,K3为常数,μ为压力系数。

3 仿真结果及验证

硅微结构对冲击加速度引起的弯曲应力有较强的抵抗作用,不太可能因超过屈服强度而直接断裂,而是撞击其他部件或衬底时产生的较大接触应力而破坏[19],因此在仿真计算过程中将撞击硅微结构衬底的动态过程转换成受冲击作用。由于硅基安解装置在引信中起到隔离异常输出的作用,因此选择93式60 mm迫击炮发射参数作为参考量进行仿真计算,由于该式迫击炮出膛口速度约300 m/s,膛内加速度作用时长略大于0.01 s,因此,设定撞击体沿z轴以100,200,300 m/s三种速度垂直冲击复合靶板,冲击时长0.02 s,检验复合靶板在不同冲击环境中应力变化。

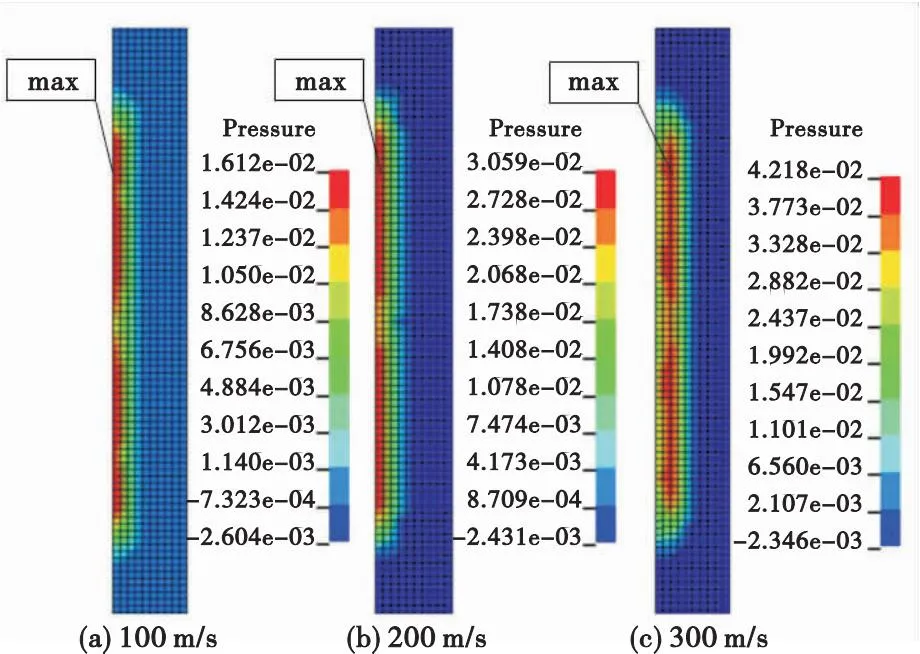

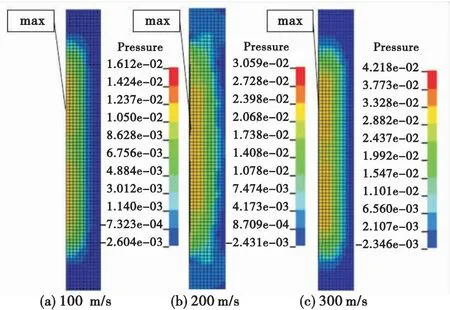

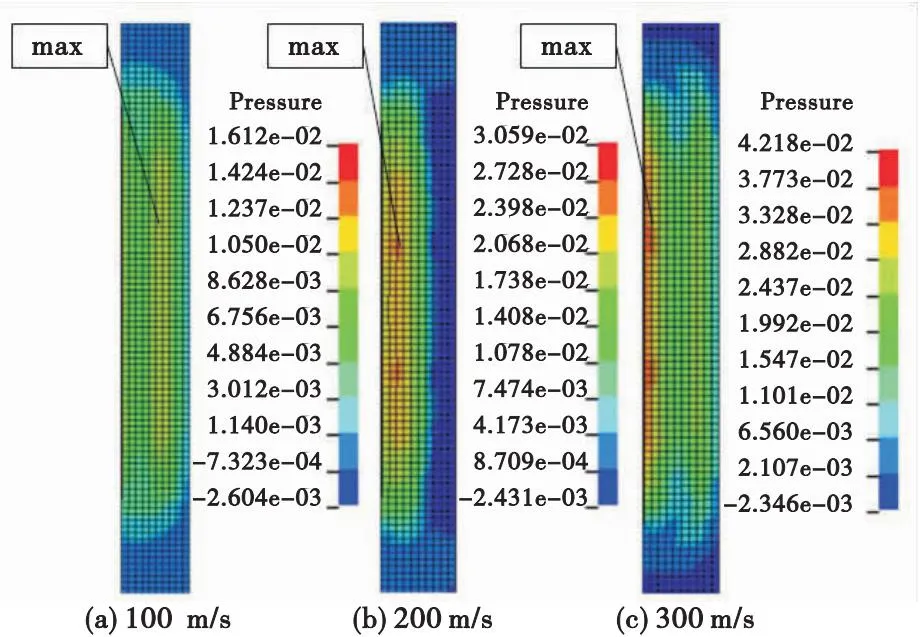

复合靶板在受到冲击载荷的作用下,撞击体受力变形所以会使靶板中心产生较大的应力,形状近似圆形。在冲击过程中,镀层面最先受力,镀层材料的性质直接影响单晶硅靶板的受力情况。如对照组Si镀层靶板受力见图3,由于Si材料的断裂强度高、不易发生变形,受冲击的Si镀层将压力直接传递给靶板,因此靶板表面出现较大面积的应力集中现象。

图3 Si镀层靶板侧面应力云图Fig.3 Stress nephogram of Si-coated silicon target plate

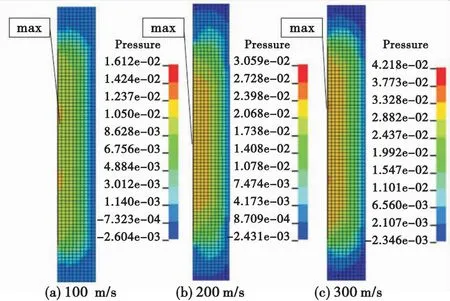

Ag镀层靶板受力见图4,应力分布较为均匀,与对照组相比靶板面上存在较小区域应力集中现象,但靶板应力分布的深度较深。

图4 Ag镀层硅靶板应力云图Fig.4 Stress nephogram of Ag-coated silicon target plate

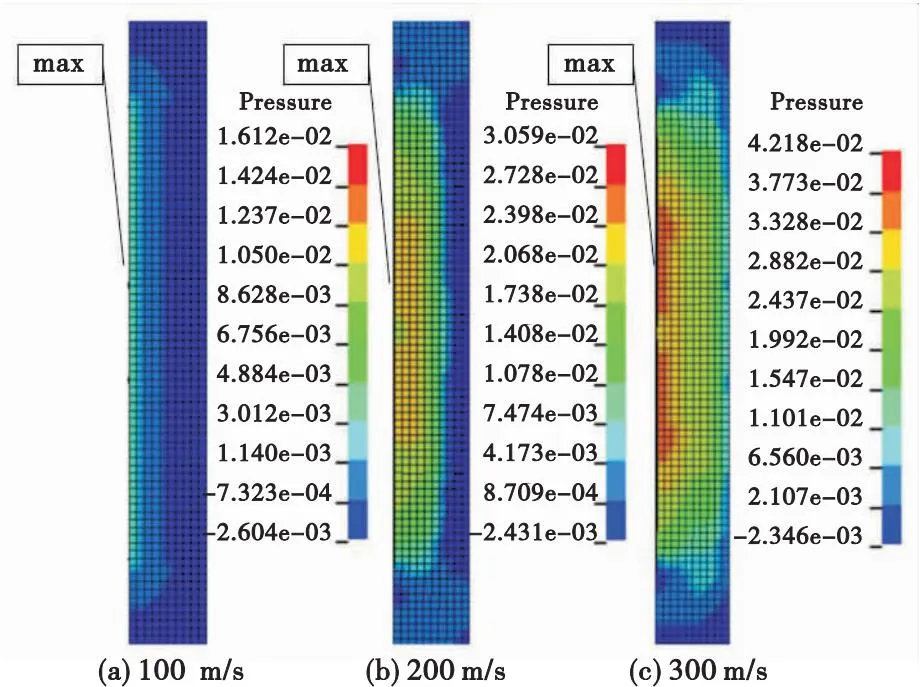

Al镀层靶板受力见图5,图5(c)存在不连续分布的应力集中现象,颜色深度浅于对照组。同时,应力分布随冲击速度增加逐渐加深。

图5 Al镀层硅靶板应力云图Fig.5 Stress nephogram of Al-coated silicon target plate

Cu镀层靶板受力见图6,图中靶板在300 m/s速度的冲击作用下,靶板存在多处小区域应力集中现象,分布在靶板内部与靶板表面。

图6 Cu镀层硅靶板应力云图Fig.6 Stress nephogram of Cu-coated silicon target plate

Ni镀层靶板受力见图7,Ni镀层靶板在300 m/s冲击速度作用下,应力分布同Cu镀层靶板类似,但该镀层靶板内部无应力集中现象出现。

图7 Ni镀层硅靶板应力云图Fig.7 Stress nephogram of Ni-coated silicon target plate

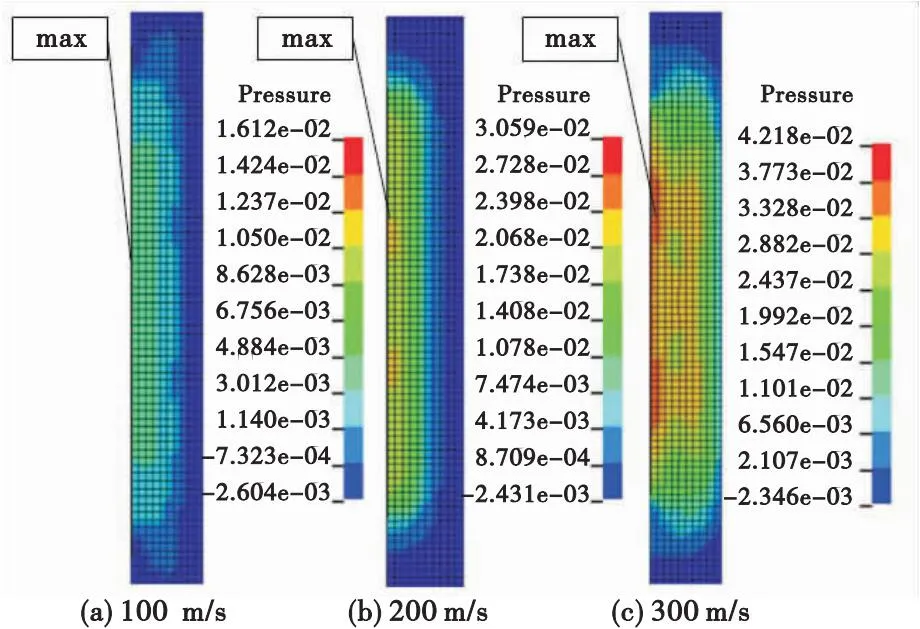

Ti镀层靶板受力见图8,图中Ti镀层靶板在3种冲击速度下均未出现较大区域的应力集中现象,应力分布状态同Ag镀层靶板类似。

图8 Ti镀层硅靶板应力云图Fig.8 Stress nephogram of Ti-coated silicon target plate

W镀层靶板受力见图9,W镀层靶板在3种冲击下靶板内部出现小区域应力集中,分布在靶板表面及下方,同时与Ag,Ti镀层相似,3种情况下均具有较深的应力分布。

图9 W镀层硅靶板应力云图Fig.9 Stress nephogram of W-coated silicon target plate

图10为在不同速度的冲击环境下,各镀层靶板上呈现的动态应力值变化。由图10(a)可知,在100 m/s速度冲击下,对照组Si镀层靶板应力峰值最大、出现最早,与实验组相比,其应力曲线变化较快。其中,Ag镀层靶板应力峰值出现最晚,Al镀层靶板应力峰值最小。由图10(b)可知,在200 m/s速度冲击下,实验组中应力峰值最大的为Cu镀层靶板,但与对照组Si镀层相比仍小于其应力值,同时,实验组峰值均迟于对照组峰值,Ag镀层靶板应力峰值出现最晚。由图10(c)可知,在300 m/s速度冲击下,实验组中不同金属镀层靶板应力变化近似,应力峰值大小相近,均小于对照组Si镀层。

图10 靶板应力动态响应Fig.10 Dynamic response of target plate stress

图10表明单晶硅靶板表面镀金属层可以有效地吸收冲击能量,同时最大应力与镀膜材料性能有关,在同样大小的冲击波下,不同金属对能量的吸收也不同。

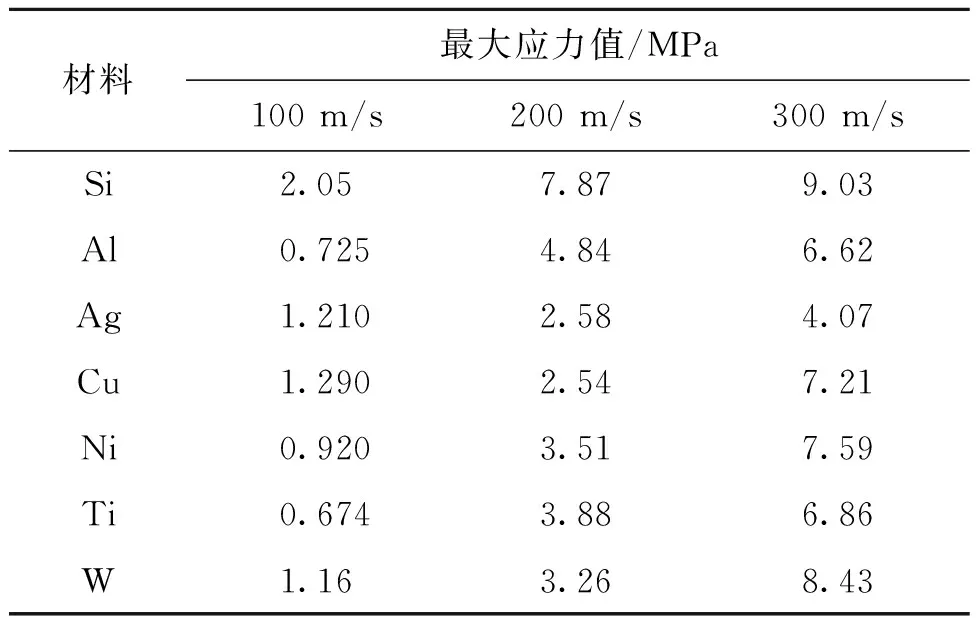

撞击体以不同速度冲击靶板,模拟的最大应力值与理论计算得到的最大应力值如表2所示。表中镀层靶板模拟值与理论值的误差量在28%以内,说明模拟值与理论值趋势基本吻合,其中该误差量较大的原因可能在于理论计算过程中忽略了摩擦力做功、仿真模拟过程中网格划分不够精细等因素[20]。对不同冲击条件下的最大应力值分析比较可以发现,对照组Si镀层靶板在3种情况下应力值均最大;同时,在100 m/s的冲击速度下,Al镀层靶板应力值最小,200 m/s的冲击速度下,W镀层靶板应力值最小,300 m/s的冲击速度下,Al镀层靶板应力值最小。

表2 不同速度冲击下靶板最大应力模拟值与理论值Tab.2 Maximum stress of target plate under impact at different velocities Simulation value and theoretical value

撞击体在冲击复合靶板的过程中,靶板的背面应力会受到冲击后产生的应力波和残余应力的影响,如图3—图9的效果。这些应力波和残余应力会从撞击位置开始向靶板内部和外部传播,导致靶板的变形和应力集中。因此,对比复合靶板3种环境下靶板背面应力动态响应同样能够说明复合靶板的抗冲击性能。

通过分析不同冲击速度下靶板背面应力动态图(图11)和靶板背面最大应力值(表3)可知,在100 m/s的速度冲击下,对照组Si镀层靶板背面动态应力峰值最大,Ti镀层应力峰值最小。与对照组Si镀层相比,实验组中Cu,Ag,W镀层展现出了较好的延迟冲击力传递的效果,如图11(a)所示。

表3 不同速度冲击下靶板背面最大应力值对比Tab.3 Comparison of the maximum stress values on the back of the target plate under impact at different speeds

图11 靶板背面应力动态响应Fig.11 Dynamic response of stress on the back of the target plate

在200 m/s的速度冲击下,实验组中Ag镀层靶板背面的应力峰值最小、出现最晚,展现了较好的延迟冲击力传递的效果,在此条件下,对照组Si镀层靶板背面动态应力峰值仍最大,如图11(b)所示。

在300 m/s的速度冲击下,Si镀层靶板背面动态应力峰值仍为最大,Ag镀层展现了与图11(b)中相同的抗冲击效果,Al,Cu,Ni,Ti金属镀层靶板背面动态应力变化曲线基本一致,如图11(c)所示。

4 结论

本文分析讨论了镀层对单晶硅靶板受力情况的影响,在Si镀层靶板做为对照组的前提下,对不同的金属镀层进行有限元仿真模拟,确定了6种不同性质的金属对单晶硅靶板正、背部冲击受力的影响。结果表明:

1) 金属镀层能够减小出现在单晶硅靶板上应力集中区域的面积,其中在100,200,300 m/s速度冲击下Al镀层、Ni镀层、Ti镀层分别表现出比其他金属镀层更好的效果。

2) 金属镀层能够影响作用在单晶硅靶板正、背部冲击力的大小,延迟应力峰值出现的时间,其中在100 m/s速度冲击下Cu镀层、Ti镀层分别对靶板正、背面的影响效果更好,Ag镀层在200,300 m/s速度冲击下均具有较好的效果。