盾构机拖车有限元结构分析合理性研究及应用

2024-03-11陈耕,吴浩

陈 耕,吴 浩

(中铁工程装备集团有限公司,河南 郑州 450016)

盾构机拖车在盾构施工中起到关键作用,其上布置的各种电气柜、管泵、控制箱等是盾构施工中不可缺少的工作设备,这些设备通常自重很大,有的可达几十吨。在拖车结构设计过程中需要考虑不同设备的安放位置[1],需要对各个位置的连接强度、主体结构件刚强度、振动等方面进行计算,而使用经验公式进行手工计算难以满足项目要求,因此有必要引入有限元软件进行结构计算。有限元方法现在已得到广泛的认可[2],大多数商业软件的有限元基本理论思想相近[3],所使用的算法也经过了大量的验证。孙秀洁等[4]通过Hyperworks对大直径盾构机1号拖车进行分析计算,使用梁单元建模策略对拖车结构进行优化设计,为拖车结构轻量化提供了参考;张积洪等[5]通过Hyperworks对机场某拖车车架结构进行了轻量化研究;李戈操等[6]基于Hyperworks对60 t平板拖车进行了多种工况下的静力学分析,实现了平板拖车车架结构优化。

现阶段对盾构机拖车或类似设备的有限元分析多是寻求优化方法在其结构减重方面的应用,并未过多关注有限元中的理论假设、初始条件和实际因素等细节对结果的影响,给定的各项参数较为理想,对计算细节的讨论较少。本文使用ANSYS软件,从单元类型特点、不同单元建模方式、边界和约束条件的简化处理、拖车搭载设备特点以及实际拖车计算结果评判等方面,详细讨论盾构机拖车有限元计算各参数选取及结果的合理性,以期为拖车设计和进一步的结构优化提供参考。

1 有限元分析的基本方程

以空间微小体元受力问题为例,如图 1所示,针对受外力作用的任意形状结构,有限元分析需要求解三大类基本方程和两类边界条件[2,7]。

三大类基本方程分别为力平衡方程、变形几何方程和材料的应力应变方程,按照Einstein求和约定,三大类基本方程如式(1)~式(3)所示。

力平衡方程:

(1)

几何变形方程:

(2)

材料的应力应变关系:

(3)

两类边界条件分别是位移边界条件和力边界条件。位移边界条件为微小体元的位移在边界处与约束位移保持一致,力边界条件为微小体元的内力在边界处与受到的外力保持平衡,它们的Einstein指标形式方程如式(4)~式(5)所示。

(4)

(5)

2 ANSYS单元介绍

有限元方法的基本思想是将整体模型进行离散化求解,各种单元理论是有限元分析数值求解的基础,在进行模拟计算之前,有必要考察不同单元的特性。

2.1 实体单元

结构计算常用的实体单元有Solid185、 Solid186和Solid187 3种[8],实体单元在处理纯弯曲问题时,使用不当会导致剪切锁定或体积锁定,因此需要在弯曲厚度方向布置至少3层节点。单元划分时形状应尽量规整,避免出现最长边和最短边比值大于3的细长单元[9]。

2.2 壳单元

针对板类结构计算,建议选用壳单元Shell181,该单元为4节点单元,每个节点有6个自由度,适合模拟薄至中等厚度板,非常适用于线性、大旋转和大应变非线性等方面的分析,使用壳单元模拟加强筋板等平面弯曲问题时,建议调整单元参数为keyopt(3)=2,使面内计算积分点为2×2,以提升计算结果的准确度。

2.3 梁单元

针对杆类结构,建议使用Beam188梁单元进行模拟,该单元基于Timoshenko梁理论建立,考虑了梁的剪切变形和横截面翘曲变形,为三维梁单元,可自定义梁截面,适用于细长梁与中等短粗梁的模拟。

由于Beam188梁单元基于Timoshenko一阶剪切变形梁理论创建,假设横截面在梁变形过程中保持为平面状态,因此建议梁的细长比r大于30时使用Beam188单元。细长比r的计算公式为:

(6)

式中:G为剪切模量,A为横截面面积,L为梁的长度,E为弹性模量,I为横截面惯性矩。

使用Beam188梁单元模拟单根梁时,建议网格单元数大于5,并调整单元参数为Keyopt(3)=3,设置Beam188梁单元形函数为三次方,可提高梁弯曲计算结果的准确度。

2.4 连接单元

ANSYS中的连接单元为MPC184系列单元,可通过建立运动约束方程使不同单元节点之间的位移满足一定条件,实现不同结构之间的平动、转动和固定约束等连接关系,并可输出连接单元的受力。需要注意的是,连接单元的刚度假设与实际结构比有一定差异,提取连接单元受力时,需评估其对局部结果的影响[10]。

3 不同类型单元的对比

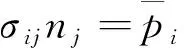

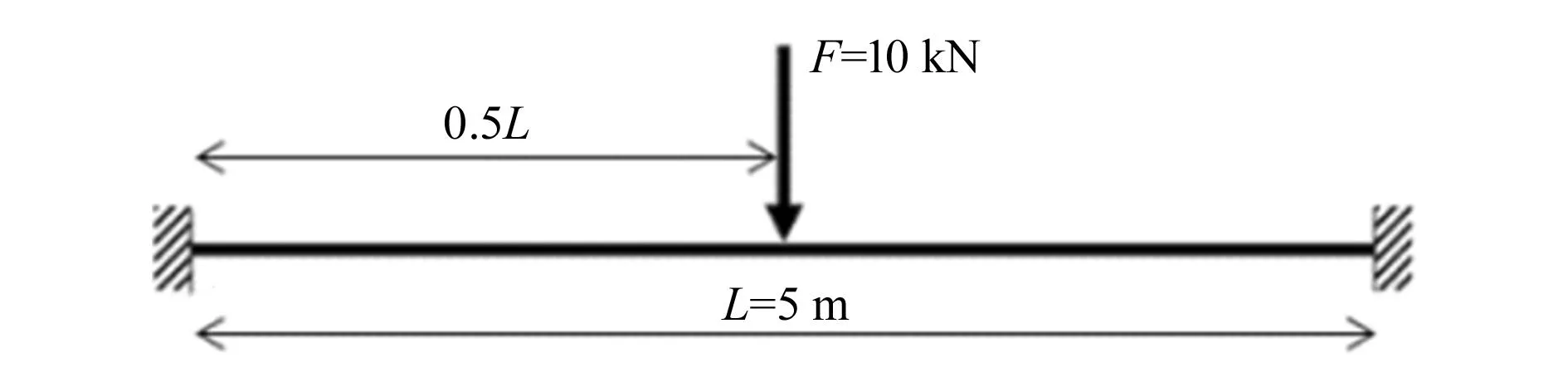

型钢是拖车中承受载荷的关键结构,有必要讨论型钢使用不同类型单元时的应力和变形结果以及对计算资源的需求量。以图2所示的计算简图为例,型钢两端固定约束,中部施加10 kN作用力,型钢长度为5 m,规格为HW150×150×7×11,分别使用Solid186、Solid187、Shell181和Beam188单元进行计算,考虑到约束位置单元应力有一定的计算误差,仅对比受力方向的最大变形和距离约束位置40 mm处节点的最大弯曲正应力,对比结果见表1。

表1 型钢使用不同类型单元的计算结果对比

从表1可以看出,计算精度方面,4种单元所得计算结果偏差整体保持在3%以内,可认为结果一致;计算效率方面,Beam188单元需要的单元和节点数量最少,计算速度最快,Shell181单元的计算速度次之,实体单元Solid187需要的单元和节点最多,计算速度最慢。因此,在方案设计阶段,为了平衡计算效率和准确度,对型钢的模拟建议优先选用梁单元和壳单元。

4 不同连接方案的对比

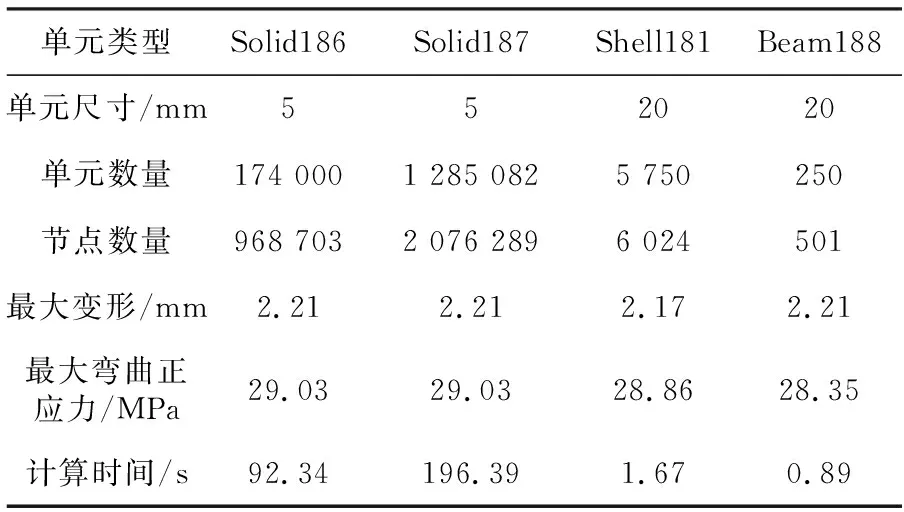

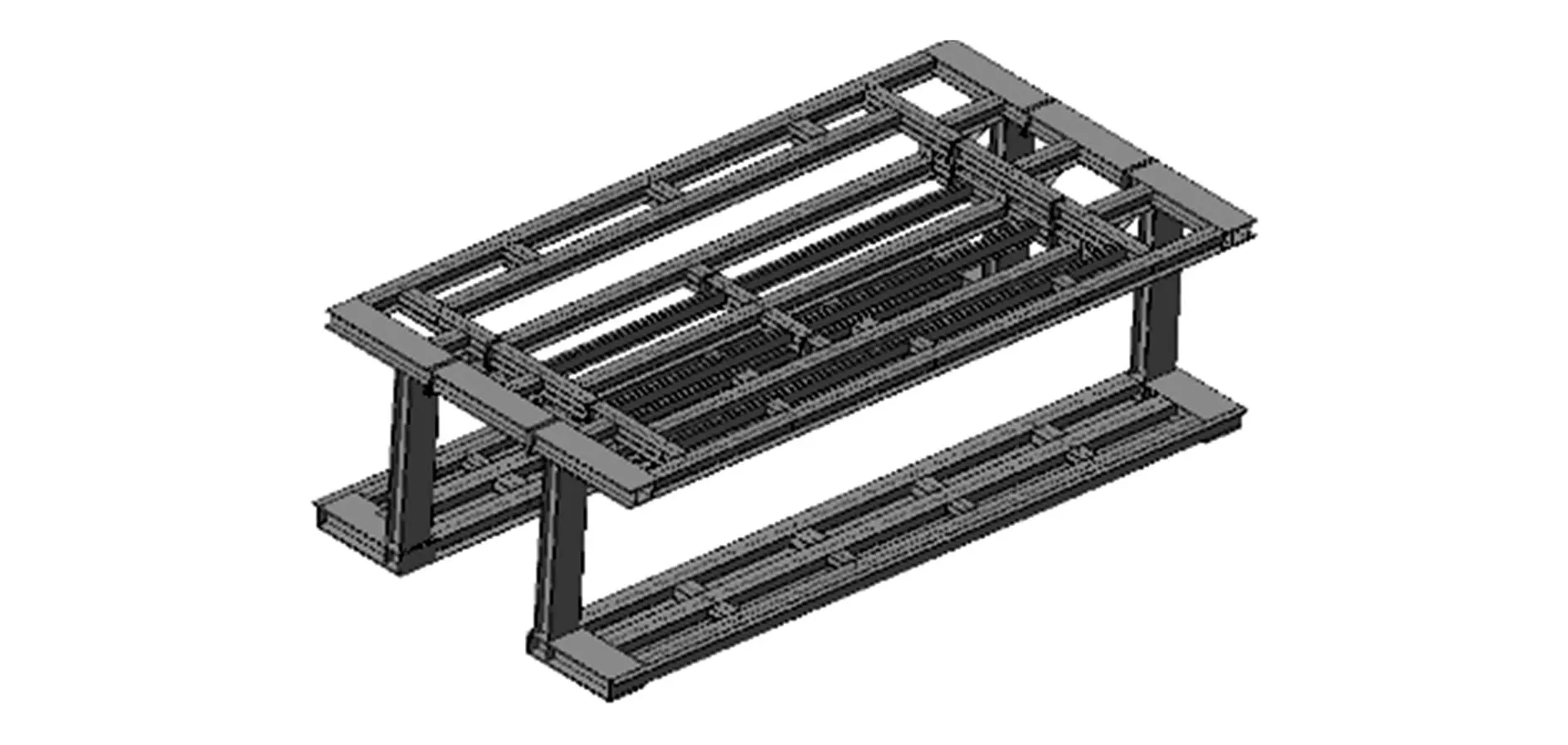

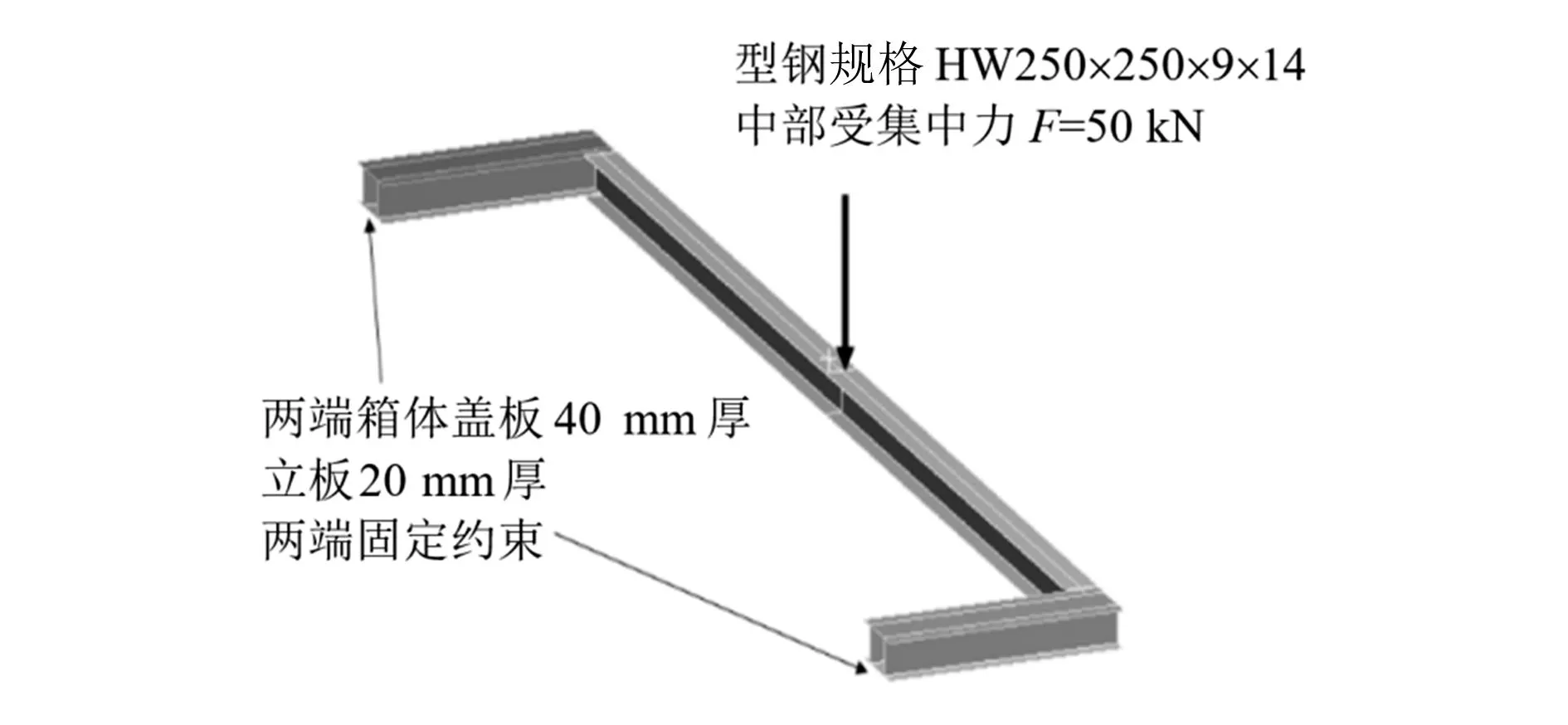

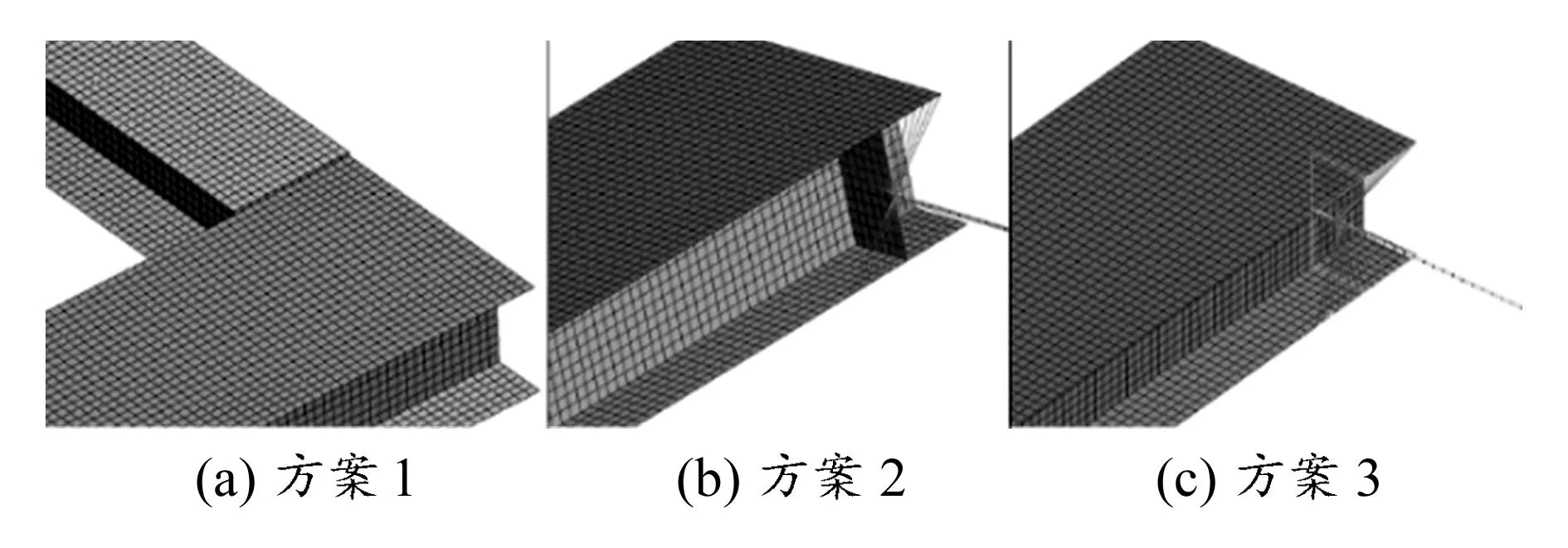

盾构机拖车主体框架主要使用焊接连接,主体框架三维模型如图 3所示。为快速对比不同建模方案对结构变形和应力的影响,建立型钢与门架的简化模型,如图4所示,简化模型中心跨距为10 m。对比3种不同连接方案对计算结果的影响,3种连接方案的有限元模型如图5所示。方案1,型钢完全使用Shell181壳单元建模,与箱体共节点连接;方案2,型钢使用梁、壳单元混合建模,端头与箱体搭接部分使用Shell181壳单元,与箱体共节点连接,型钢中间部分使用Beam188梁单元,接头处梁单元与壳单元使用MPC184刚性连接;方案3,型钢完全使用Beam188梁单元,在端头与箱体接头位置使用MPC184刚性连接。不同方案作用力方向的最大变形量和最大应力结果见表2,箱体等效应力结果如图6所示。

表2 不同连接方式建模计算结果

从表2结果对比可知,方案2和方案3型钢的变形和应力计算结果偏差在1%以内;方案1型钢的变形结果相对方案2和3分别偏大4%和5%,应力结果分别偏大5.6%和6.2%。3种方案型钢的计算结果偏差整体在7%以内,可认为结果相近。门架箱体的变形,3种方案的计算结果较为接近,最大偏差为3.4%,可认为变形结果一致。

从图6的应力结果对比可知,方案2和方案3的最大应力偏高,均出现在刚性连接单元附近,与方案1相比,偏差分别为42.2%和48.1%。方案1中由于建立了H型钢翼板与箱体之间的实际连接关系,传力路径更为合理。参考实际应力测试结果发现,方案1接头处的箱体应力分布更接近实际,方案2和方案3则与实际的误差较大。

总体来看,不同连接方案对型钢的变形和应力影响较小,但对型钢与箱体连接处的局部传力影响较大,方案1更能准确模拟局部传力特点,因此在评估接头处应力时,建议优先使用方案1处理拖车结构型钢与箱体之间的连接关系。

5 搭载设备不同简化方式的对比

实际拖车通过螺栓固定的方式搭载各种设备,部分设备框架长度接近或超过拖车长度的1/3,搭载的设备对拖车的作用力G简图如图7所示,由材料力学的弯曲公式可知,承载梁的挠度变形正相关于设备质量,反相关于设备和梁的整体刚度。

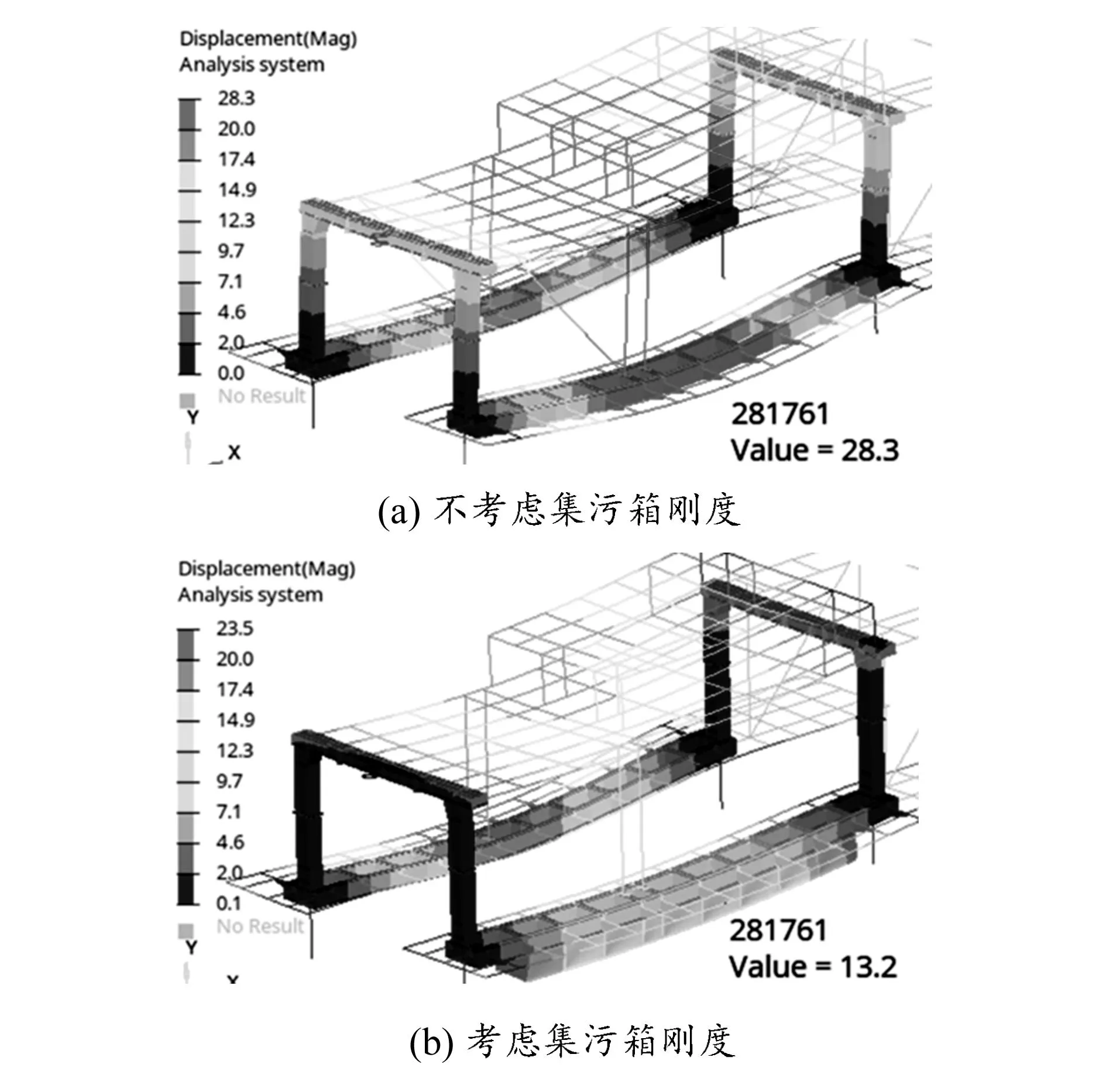

以搭载集污箱的拖车为例,集污箱长度与拖车长度相当,计算过程中为了提高建模效率,往往只考虑集污箱质量,不考虑集污箱的实际框架,这会忽略其刚度对拖车整体结构变形的影响。图 8对比了有无考虑集污箱刚度时拖车主体框架的变形情况,由图可以看出,同一位置,在不考虑集污箱刚度时拖车主体结构最大变形量为28.3 mm,考虑集污箱刚度后,拖车主体结构变形量仅为13.2 mm。因此,在分析问题时,必须合理评估设备刚度对整体结构的影响,而不能为了提高建模效率只施加质量载荷。

6 轮对和管片关系不同简化方式对比

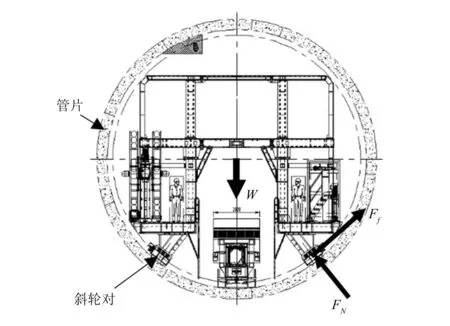

相比直轮对仅承受轨道的法向支撑,使用斜轮对时,拖车结构需要抵抗沿隧道管片圆周切向的内收变形。使用斜轮对的拖车部分受力简图如图 9所示,其中W为拖车总重力,FN为管片对轮对的支撑力,Ff为管片对轮对的摩擦力。

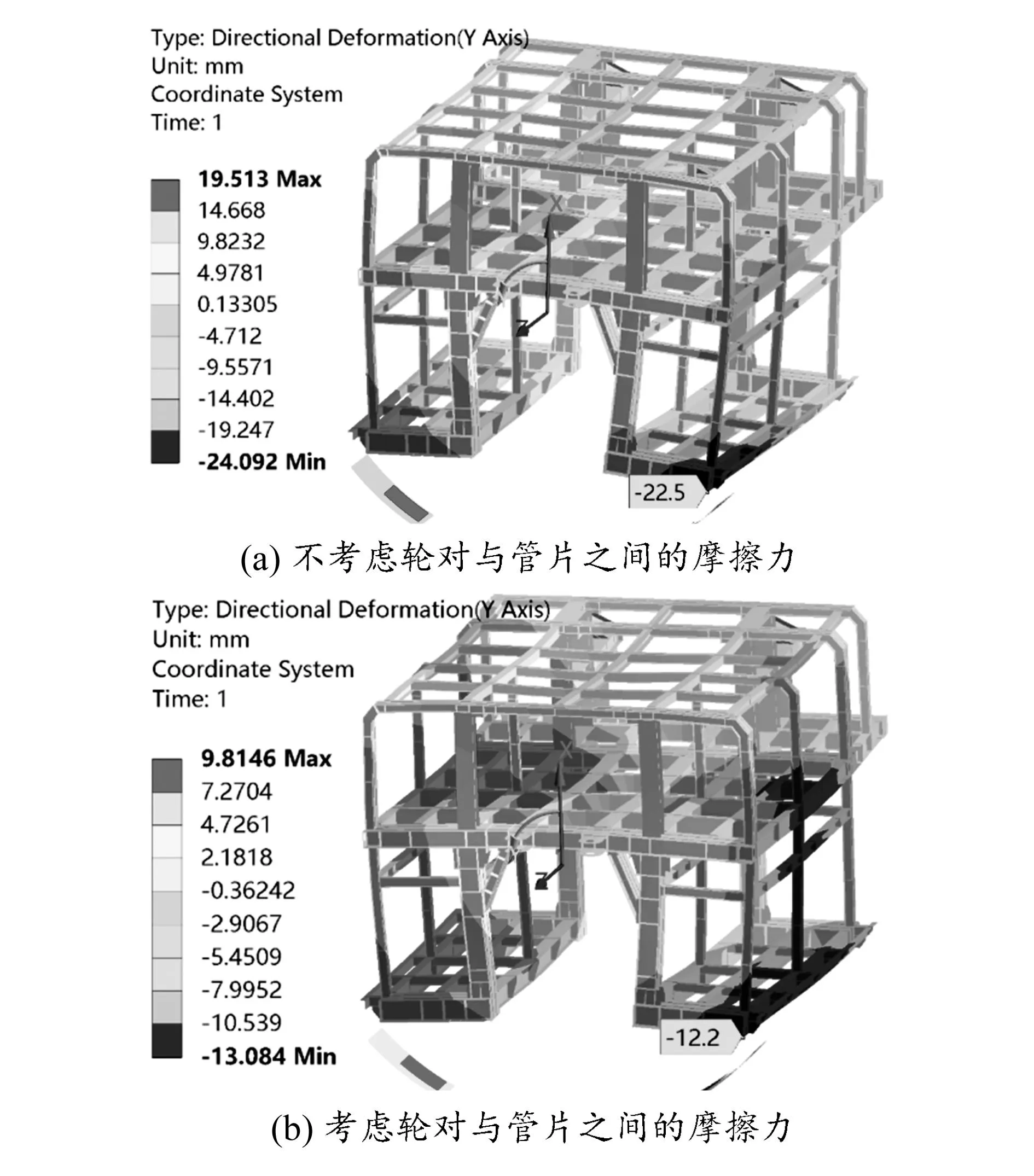

图10所示为轮对与管片之间有无摩擦力作用的计算结果,由图可知,拖车结构同一位置在不考虑摩擦力时管片圆周方向的滑移量为22.5 mm,考虑摩擦力时为12.2 mm。由此可知,如果设计时参照无摩擦力方案计算结果,会出现一定的过度设计,不利于后期成本控制。因此建议合理简化斜轮对和管片,建立两者之间的摩擦接触关系。

图1 空间问题中的应力分量

图2 型钢受力计算简图

图3 拖车主框架三维模型示意

图4 门架箱体与型钢连接的简化模型

图5 3种连接方案的有限元模型

图6 不同连接方案的箱体应力结果

图7 搭载设备对拖车作用的简化模型

图8 集污箱刚度对拖车变形影响对比

图9 斜轮对拖车部分受力简图

图10 斜轮对与管片有无摩擦力的拖车变形对比

7 结论

本文使用ANSYS对盾构机拖车结构的有限元计算合理性进行研究,得出以下几点结论:

1)项目方案设计阶段,为了平衡计算效率和准确度,建议使用梁、壳混合单元模型对拖车主框架进行有限元计算;

2)在同一有限元模型中评估拖车结构应力和变形时,建议对拖车优先使用全壳单元建模,避免局部位置出现不合理的高应力;

3)当拖车搭载大尺寸设备时,建议合理模拟设备框架,评估设备刚度对拖车结构的影响;

4)当拖车使用斜轮对结构时,需考虑斜轮对与管片之间的摩擦作用力,避免出现过度设计。

本文通过对比不同类型单元、连接方案、搭载设备刚度简化和斜轮对管片关系简化等因素,得到可以提升拖车有限元计算合理性和准确度的指导文件,为后续结构轻量化等工作提供了一定参考。