核电新燃料运输容器聚氨酯泡沫填充材料寿命预测

2024-03-11李荣博邵长磊张振雨刘晓强程凡沈光耀龚嶷沈勇坚帅明坤石秀强徐雪莲

李荣博,邵长磊,2,张振雨,3,刘晓强,3,程凡,沈光耀,龚嶷,沈勇坚,帅明坤,石秀强,徐雪莲

(1.上海核工程研究设计院股份有限公司,上海 200233; 2.四川大学,成都 610065;3.上海交通大学,上海 200240; 4.复旦大学材料科学系,上海 200433)

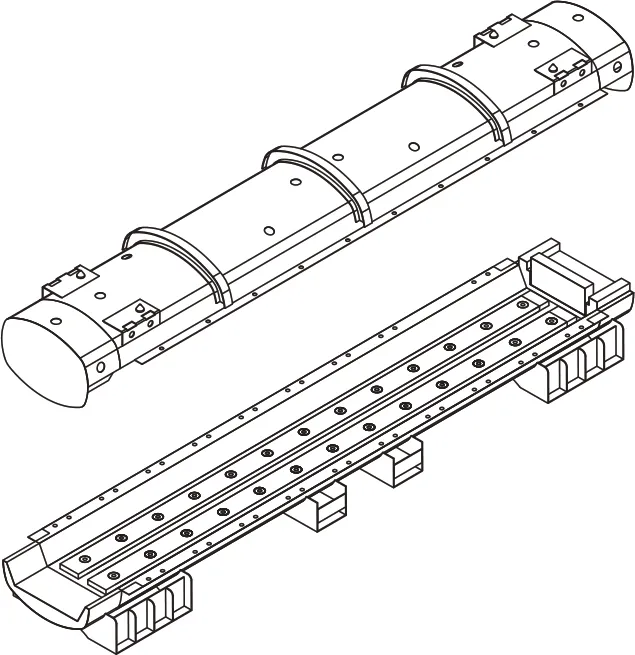

核电新燃料运输容器用于将新燃料组件从核燃料厂运输至核电站,国内核电行业正面临稳步发展的重要时期,核电机组数量逐渐增加,对核电新燃料运输容器的需求相应增长。如采用国外新燃料运输容器,造价昂贵且具有“卡脖子”风险,因此自主研制新燃料运输容器迫在眉睫。自主化新燃料运输容器由上部外壳、下部外壳、内壳组成,其外形结构示意图如图1所示,可同时装运两根燃料组件。容器外壳主要用于燃料组件的碰撞保护及热防护,同时也在运输过程中起到提升、堆放及栓系作用;内壳主要用于在常规运输和操作过程中保护燃料组件,以及在发生运输事故时限制燃料组件的移位。上部外壳和下部外壳各由一个不锈钢圆弧形外壳、一层硬质聚氨酯泡沫以及一个不锈钢折板构成。

图1 自主化新燃料运输容器外形结构示意图Fig. 1 Outline structure diagram of autonomous new fuel transport cask

自主化新燃料运输容器横截面示意图如图2所示,通过配方调试与填充工艺摸索的协同优化,自主研制的硬质聚氨酯泡沫被一体化均匀填充于上、下外壳夹层区域,其为整体成型且质量均匀稳定。新燃料运输容器的性能很大程度上取决于容器中起防震、缓冲、隔热、耐火等作用的硬质聚氨酯泡沫填充材料[1-3],使容器在正常运输工况和跌落、火烧等事故工况条件下保护燃料组件不发生损坏及泄露,并处在最佳慢化条件。自主研制的聚氨酯泡沫填充材料的压缩性能、吸水性能、阻燃性能、隔热性能均能满足设计要求,由于聚氨酯泡沫材料被一体化均匀填充于容器后不可更换,故需通过加速老化试验对其寿命进行预测,以论证是否满足容器30年设计寿命的要求。

图2 自主化新燃料运输容器横截面示意图Fig. 2 Cross-section diagram of autonomous new fuel transport cask

1 热氧老化试验

1.1 试验材料

4,4′-二苯基甲烷二异氰酸酯:工业级,万华化学集团股份有限公司;

乙二醇-环氧丙烷聚醚:工业级,上海东大化学有限公司;

甲基膦酸二甲酯:工业级,青岛联美化工有限公司;

二氧化硅:工业级,安徽伊纳高新技术有限公司;

氢氧化铝:工业级,青岛海大化仁有限公司。

1.2 试验仪器

三维视频显微镜:KH-7700,日本HIROX公司;

扫描电子显微镜(SEM):XL30,美国FEI公司;

鼓风干燥箱:DHG-9030,上海蓝豹试验设备有限公司;

微机控制电子万能试验机:ETM504C,深圳万测试验设备有限公司。

1.3 试样制备

采用A/B料混合方式制备硬质聚氨酯泡沫材料,A料主要成分是4,4′-二苯基甲烷二异氰酸酯,B料主要成分是乙二醇-环氧丙烷聚醚,它们的结构简式如图3所示。

图3 4,4′-二苯基甲烷二异氰酸酯与乙二醇-环氧丙烷聚醚分子结构示意图Fig. 3 Molecular structure diagram of diphenylmethane diisocyanate and ethylene glycol epichlorohydrin polyether

预先调配B料,将乙二醇-环氧丙烷聚醚、甲基膦酸二甲酯等进行混合搅拌均匀,然后再依次加入二氧化硅、氢氧化铝等,不断搅拌至均匀,在搅拌过程中可适当升温。在B料预调制好后,与A料混合快速发生反应,同时浇注于新燃料运输容器中,待材料完全固化后即完成试样制备,按照GB/T 8813-2008要求进行取样,取样的长、宽、高分别是100,100,50 mm。

1.4 热氧老化加速试验方案

分别将硬质聚氨酯泡沫试样在70,80,90,100,110,120,130,140,150,160 ℃的温度条件下进行热氧老化加速试验,每周按时取样后在室温环境下放置至少6 h,进行状态调节,然后按照GB/T 8813-2008使用压缩试验机对试样垂直施加压力,记录应力-应变曲线。将试样压缩至其原厚度90%所需的压缩应力作为该试样的压缩强度,分析在不同温度条件下压缩强度随时间的变化规律。

1.5 微观形貌观察

分别对聚氨酯泡沫试样在热氧老化试验前后的表面与内部微观形貌进行观察,对未经热氧老化试验的试样刮取表面部分粉末进行测试即可。结合其在不同温度条件下压缩强度的变化规律,分析聚氨酯泡沫材料的老化行为及机理。

1.6 寿命计算

采用阿伦尼乌斯方程外推法[4-6]计算和预测聚氨酯泡沫材料的寿命。通过测定材料的力学性能随老化时间的变化规律进行计算分析,其函数关系见式(1)。

对其进行积分得式(2)。

式中:f(φ)为老化反应中力学性能φ变化的函数;k为老化反应速率;t为老化反应时间;c为常数。

当φ在失效点时,f(φ),k,c都为常数。

阿伦尼乌斯方程见式(3)。

式中:A为频率因子;E为表观活化能;R为气体常数;T为绝对温度。

将式(3)代入式(2)中,并对两边求对数,得式(4)。

式(4)可简写为式(5)。

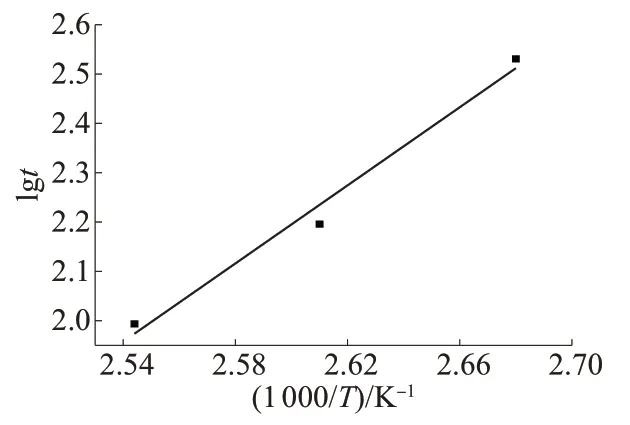

以lgt为纵轴,1/T为横轴,进行作图拟合,分别将聚氨酯泡沫材料在至少3个温度条件下的失效时间代入式(5),求出其中常数,即得到其寿命预测方程,从而求得老化反应活化能及在设计最高使用温度下的寿命。

2 结果与讨论

2.1 压缩强度和外观颜色分析

分别对聚氨酯泡沫试样在70,80,90 ℃条件下进行热氧老化试验,定期监测其压缩强度的变化规律,如图4所示。由图4可知,上述3个温度条件下,压缩强度随时间波动较大,不具备明显的变化规律,同时试样表面均变为棕色,试验前后外观对比如图5所示。这可能是因为聚氨酯泡沫材料在一体化填充期间,发泡反应与凝胶反应同时进行[7-10],由于容器结构形式、填充设备及工艺等因素影响,导致聚氨酯发泡不完全,在热氧老化试验期间,较高温度会促使聚氨酯泡沫材料局部继续发生交联反应[11-12],从而导致其部分试样压缩强度出现上升的现象,因此,在70~90 ℃的温度范围内,很难体现硬质聚氨酯泡沫的压缩强度随老化时间增加而下降的趋势,即较难获得材料在70~90 ℃温度区间内的老化失效点。

图4 聚氨酯泡沫试样在70,80,90 ℃条件下的压缩强度变化Fig. 4 Compressive strength change of polyurethane foam sample at 70,80,90 ℃

图5 聚氨酯泡沫试样老化试验前后外观照片(从左至右温度依次为70,80,90 ℃)Fig. 5 Appearances of polyurethane foam sample before and after aging test (temperature is 70,80,90 ℃ from left to right,respectively)

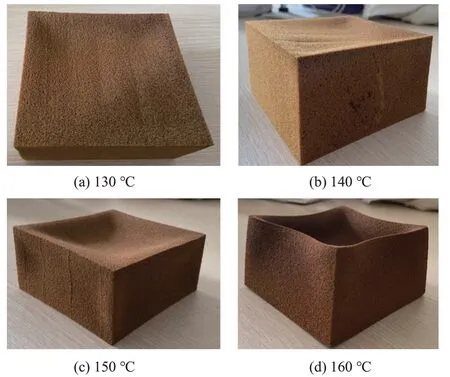

分别对聚氨酯泡沫试样在130,140,150,160 ℃条件下进行加速老化试验,定期监测其压缩强度,发现在上述温度条件下试验一周后,聚氨酯泡沫试样均发生不同程度的塌陷萎缩现象,温度越低塌陷萎缩程度越轻,且试样表面均变为红棕色,试样外观分别如图6所示。上述试样不满足GB/T 8813-2008中压缩强度测试要求,无法进行测试。

图6 不同温度条件下老化一周后聚氨酯泡沫试样外观照片Fig. 6 Appearance of polyurethane foam sample after aging for one week at different temperatures

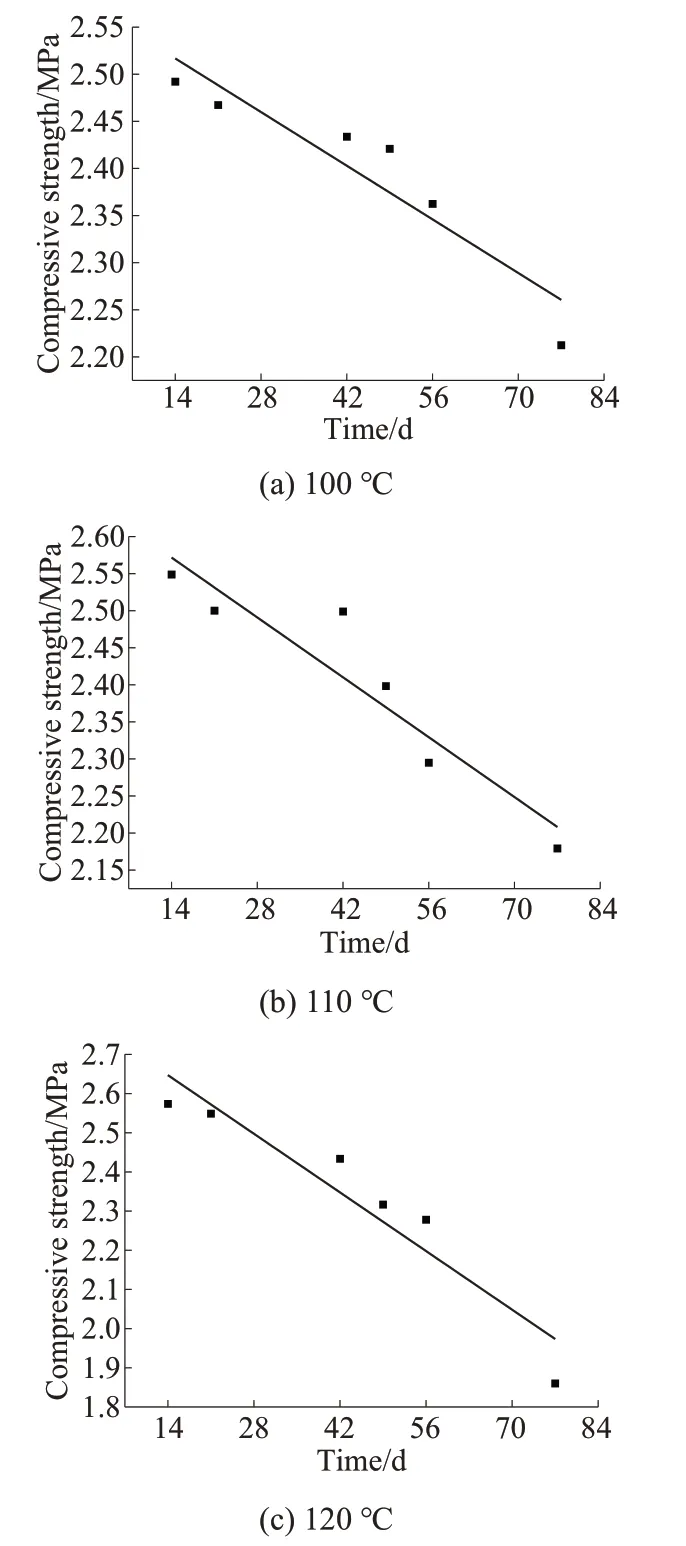

经过对热氧老化试验温度区间的不断摸索尝试,将试验温度降低至120 ℃时,硬质聚氨酯泡沫试样不再在短时间内出现塌陷萎缩现象,因此,进一步分别对聚氨酯泡沫试样在100,110,120 ℃条件下进行加速老化试验,定期监测其压缩强度,变化规律分别如图7所示,发现其压缩强度均呈现下降趋势,且未发生塌陷萎缩现象,说明100~120 ℃为硬质聚氨酯泡沫材料适宜的老化试验温度区间。

图7 聚氨酯泡沫试样在100,110,120 ℃下的压缩强度变化Fig. 7 Compressive strength change of polyurethane foam sample at 100,110,120 ℃

硬质聚氨酯泡沫试样内部为泡孔状结构,在热氧的作用下,会发生氨基甲酸酯的热降解与醚键的热氧降解,导致其内部泡孔的破裂与泡孔壁的压缩,从而影响其力学性能。

随着老化试验温度升高,硬质聚氨酯泡沫材料压缩强度下降速度逐渐变快,说明升温加速了硬质聚氨酯泡沫材料的老化行为,这符合高分子聚合物材料性能劣化速度随温度上升而逐渐变快的化学动力学规律。

2.2 微观形貌观察

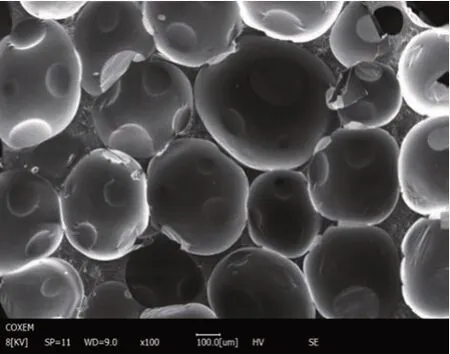

分别对聚氨酯泡沫试样在热氧老化试验前后的表面与内部进行微观形貌观察,以110 ℃条件下热氧老化试样为例,测试结果如图8和图9所示。硬质聚氨酯泡沫的微观结构主要由泡孔与泡孔壁组成,其中泡孔多呈球状且排列紧密,泡孔间存在泡孔壁结构,是承受外界载荷的主要结构体[13-15]。经老化试验后,试样表面与内部的微观结构均遭到不同程度损坏,其中试样内部的部分泡孔破裂,泡孔壁也出现压缩导致的裂纹,而试样外表面微观结构损坏更为明显。由于泡孔的破裂与泡孔壁微裂纹的出现,泡孔中气体逸出,导致聚氨酯泡沫材料压缩强度下降[16-18]。

图8 聚氨酯泡沫试样在老化试验前微观形貌(×100)Fig. 8 Micromorphology of polyurethane foam sample before aging test (×100)

图9 聚氨酯泡沫试样在老化试验后微观形貌(×100)Fig. 9 Micromorphology of polyurethane foam sample after aging test (×100)

2.3 寿命计算

聚氨酯泡沫试样压缩强度下降至20%时判定材料失效,根据其在100,110,120 ℃条件下加速老化试验期间压缩强度变化规律,分别对120,110,100 ℃烘箱加速老化温度下不同老化时间的压缩强度进行作图拟合,见图7,将图7中的拟合线外推至失效点,可分别推测在上述3个试验温度条件下材料失效时的老化时间,由此得出120,110,100 ℃时硬质聚氨酯泡沫的老化寿命分别为0.27,0.43,1.07 a。将上述3个试验温度与相应老化失效时间的对数代入式(4)进行拟合分析[19],如图10所示,得到寿命预测方程见式(6)。

图10 聚氨酯泡沫试样老化寿命预测拟合曲线Fig. 10 Fitted curve of aging life prediction of polyurethane foam sample

根据该方程,E/(2.303R)等于4 200,计算聚氨酯泡沫材料老化反应活化能E为80 418 J/mol,在设计最高使用温度38 ℃下的寿命为54 a,满足30 a的使用寿命要求。聚氨酯泡沫材料被封闭在新燃料运输容器不锈钢壳体中,隔绝了与空气中氧的接触,进一步降低了其发生老化的风险。同时在新燃料运输容器实际服役期间,会进行自然老化试验,定期监测聚氨酯泡沫填充材料的压缩强度,以验证寿命预测的准确性。

3 结论

(1)聚氨酯泡沫材料在热氧老化试验期间发生泡孔破裂与泡孔壁的破损,导致其压缩强度随老化时间逐渐下降。

(2)采用阿伦尼乌斯方程外推法,预测聚氨酯泡沫填充材料在设计最高使用温度38 ℃下的寿命为54 a。

(3)后续开展聚氨酯泡沫填充材料自然老化试验,验证预测模型准确性。