打印机滚筒导板多点浇口注塑模设计

2024-03-11张雁亭梁蓓肖国华程文孙友

张雁亭,梁蓓,肖国华,程文,孙友

(1.浙江工商职业技术学院机电工程学院,浙江宁波 315012; 2.宁波职业技术学院阳明学院,浙江宁波 315408;3.天津机电职业技术学院机械学院,天津 300350)

中小型打印机的工业结构设计中,打印功能零部件中塑料零部件的结构设计是一项非常复杂的工作。这些塑料零部件的结构一般比较复杂,既要考虑塑件功能作用的可靠性,又要考虑塑件的成型方式,以及成型后塑件形状的稳定性,以免在打印机工作一段时间后,由于零件变形等原因而导致零件的功能失效。打印机滚筒组件及其周边附件是此类零件中的典型代表件,笔者结合某新款打印机滚筒导板塑件的复杂结构特点和动态使用寿命要求,为其注射成型优选了成型材料及成型工艺,并据此为之设计了一副3个点浇口三板注塑模具用于其注塑生产。模具中成型件设计、塑件脱模方式选用、脱模机构设计及模具整体结构布置等都具有较好的模具设计参考价值,可为同类塑件的成型模具设计提供有益参考,以下是该塑件模具的具体设计过程。

1 打印机滚筒导板塑件

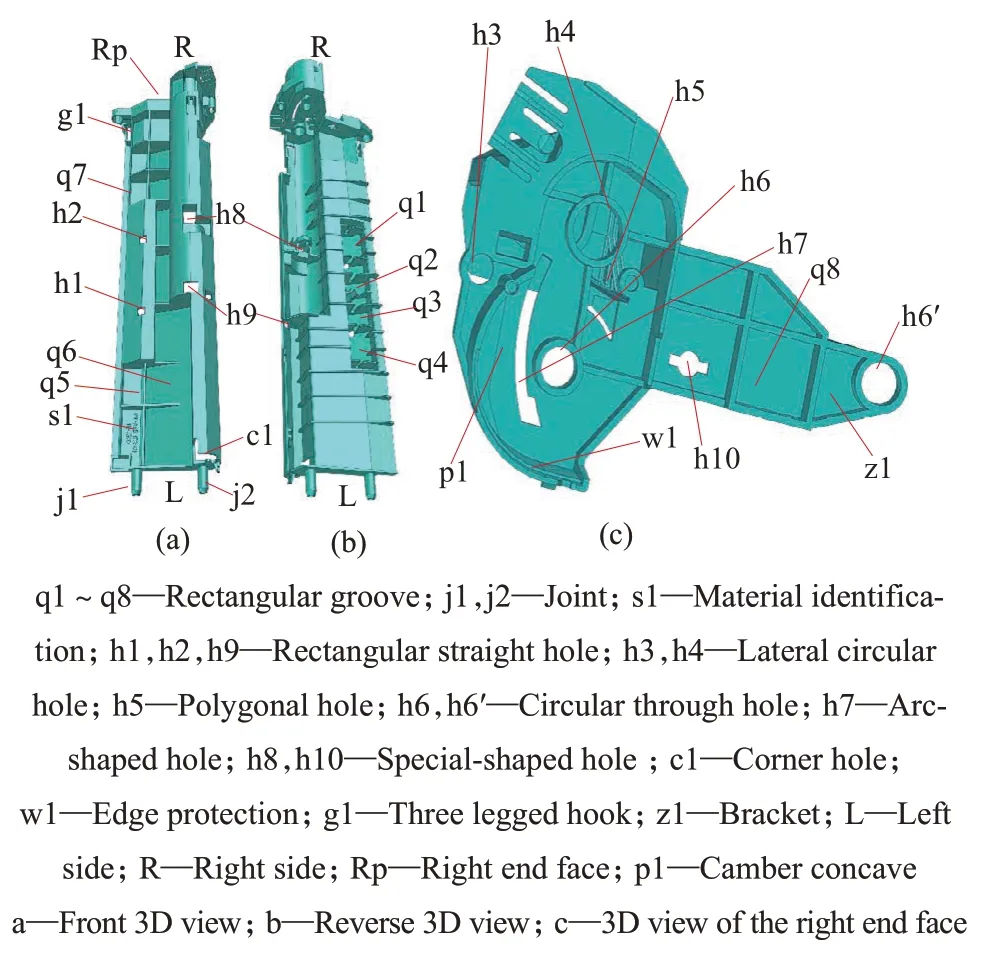

图1为打印机滚筒导板塑件,塑件的正面结构中,设置有6个矩形槽,1个三角勾,1个直孔,1个矩形孔,1处材料标识,构建加强筋所形成的8个矩形槽及2个开放槽,3个矩形直孔、1个转角孔和1个异形孔。左侧端面上设置有2个销孔柱,这2个销孔柱为空心孔柱。右侧右端面为多种孔特征构成的端面支撑结构,由多个侧圆孔、1个支架、1个多边通孔、1个凹面、1个弧形孔、3个矩形槽、1个弧形护边构成。塑件的反面有4个矩形槽和多条矮筋。塑件的正面和反面都设置了较多的加强筋,在塑件正面形成6个矩形槽和2个开放槽,在塑件反面则形成12条矮直筋。塑件平均壁厚1.5 mm,最大壁厚2.6 mm,最小1 mm。塑件外形包装尺寸为320 mm×100 mm×80 mm,塑件产量为50万件,成型精度为MT3~4级。

图1 打印机滚筒导板塑件Fig. 1 Plastic part of printer drum guide plate

2 塑件模塑成型难点

塑件成型的主要难点首先在于塑件的结构复杂,基本的充填比较困难。塑件结构之所以设计得比较复杂,一方面出于保证打印机打印滚筒组件功能实现的需要,另一方面基于防止塑件注射成型时发生潜在品质缺陷问题,主要是翘曲变形问题[1-5]。为解决此问题,对塑件结构进行设计时,在塑件正面设置了8条横向筋和2条纵向筋,在反面则设置了12条横向矮筋。筋条设置主要影响塑料成型件的加工难度、塑件模腔浇口位置的设置、模腔的充填。塑件成型还有以下难点:一是塑件左端和右端为非对称结构特征,充填时难以获得均衡充填,容易产生局部区域过保压、局部区域欠充填等潜在品质缺陷;二是塑件结构复杂,从整体上看,注塑时局部区域易产生排气不通畅而导致充填不足;三是塑件成型精度要求高,模具结构设计中需要有较好的成型精度保障措施;四是塑件成型后需要有相对较好的刚性以保证其装配在打印机中后有稳定的工作性能和较长的工作寿命;五是塑件的脱模也存在较多困难,特别是左端和右端端面的脱模,左侧两个接头为空心柱管,深度较深,如果使用独立的成型件成型,成型件刚度和强度不高,容易折断;六是右侧的右端面结构组成复杂,包紧力大,成型件难以设计,需要设计特殊的脱模机构以满足该局部区域的脱模。

针对上述问题,采用的基本解决办法如下:塑件材料选用改性塑料聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯塑料(ABS),从材料基础特性方面减少塑件变形的潜在问题,同时也使模腔内的充填料流有较好的流动性;其次是模腔使用多点浇口进行浇注,以使模腔的各充填末端获得均衡充填,减小塑件因充填不均衡而产生的翘曲变形;再次是在模腔的主要成型件上采用重定位的办法设置模仁虎口或分型面斜面定位措施,提高分型面闭合定位精度,保证塑件的成型精度;第四是开设诸如排气槽等排气通道,加强模腔内的排气,以避免模腔内局部区域充填不足问题的发生;第五是局部位置设置镶拼镶件,降低成型件的加工难度和增强排气;第六是针对左侧、右侧的脱模,设计滑块侧抽芯机构实施侧抽芯脱模;第七是均衡设置多根顶针以均衡顶出,避免塑件顶出变形;第八是优化注塑工艺参数,保证塑件各局部位置成型的均衡性和一致性。

3 模具设计

3.1 成型材料优选

成型材料优选PC/ABS高耐热材料(中国台湾奇美PC-365),该材料具有高耐热、高冲击性能等特点。热变形温度为95 ℃,能满足塑件在多数量纸张打印工况下塑件温度升高而保持尺寸稳定性的要求。该材料熔体流动速率为13 g/10 min,比聚甲基丙烯酸甲酯(PMMA)和PC等流动性要好,密度为1.1 g/cm3,吸水率为0.4%,成型收缩率为0.5%,断裂伸长率为85%,弯曲强度为73 MPa,弯曲弹性模量为2 255 MPa,能满足塑件的刚性使用要求,低温时也具备高冲击强度。该材料化学性能稳定,特别是室内紫外线稳定性、电性能良好,耐燃性(UL 94 5VB)优异,色彩范围广泛,可适用于各种不同的办公环境。

3.2 单腔模腔设计

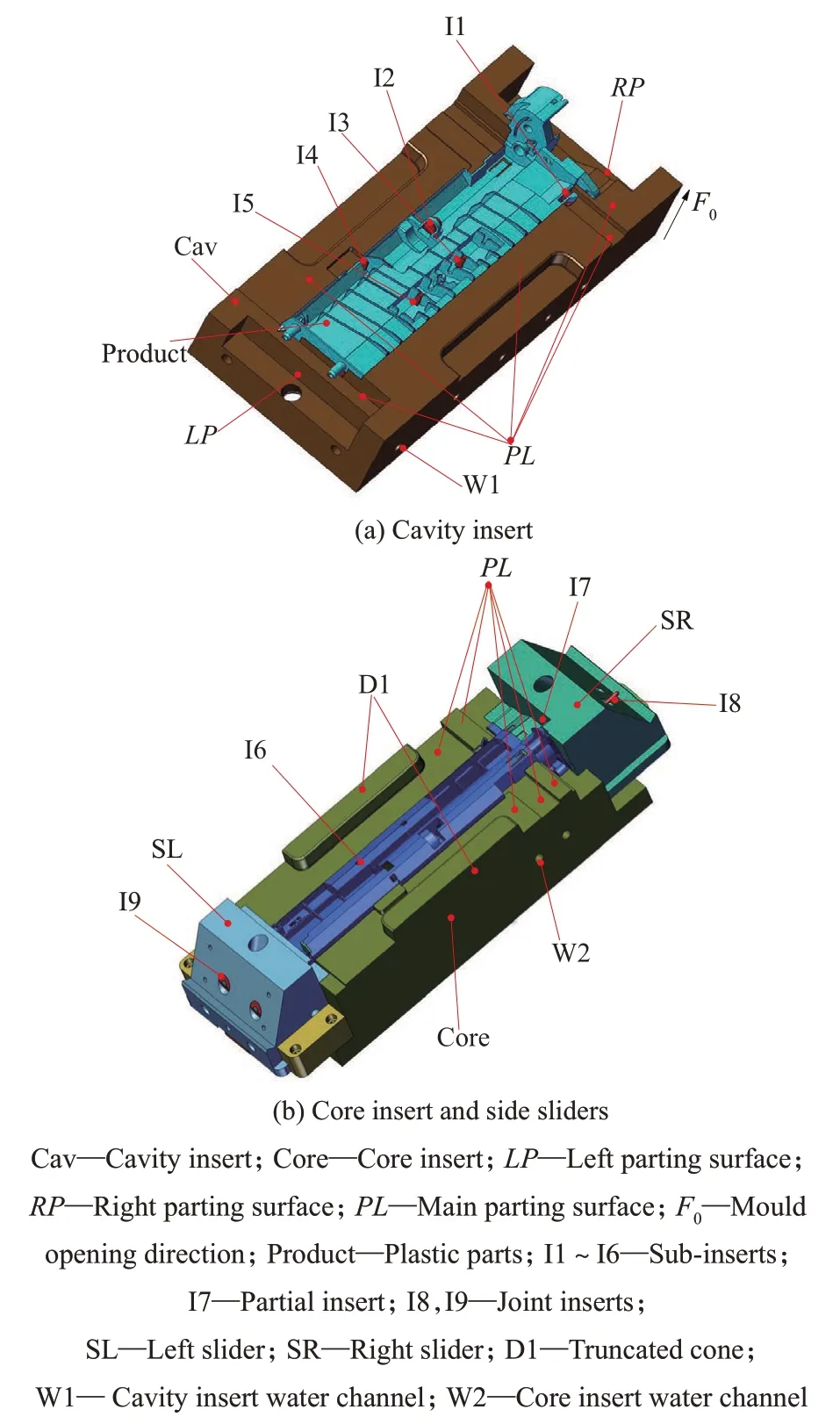

(1)模腔分型设计。模具中,单腔模腔的成型件一般使用比模架模板材料更为贵重的合金钢制成,以满足不同塑料材料用于不同形状塑件的成型需要[6-10]。因而,从制造成本考虑,模腔的成型件构成中,一般用贵重合金钢以镶件镶拼形成组成模腔后,各成型镶件再分别安装在模具模架的定模板、动模板或其他机构件中,而后在模具闭合时构成模腔。本塑件模腔的设计也参照此设计方法来进行。图2为模腔分型设计,如图2a所示,在三维设计UG软件中,根据成型收缩率0.5%,将塑件按1.005倍放大后获得模腔模型,先确定开模方向为F0方向,再在模腔模型上的最大外沿轮廓处获取主分型线,最后对主分型线进行延拓而获得图2a中所示的由多个不同面组成的主分型面。在开模方向F0向上,使用主分型面对模腔进行分型分割而分别获得型腔镶件和型芯镶件。在确定主分型面的基础上,按侧抽芯需要设置右侧分型面和左侧分型面从而获得侧抽芯成型件,如图2b所示。

图2 模腔分型设计Fig. 2 Mould cavity parting design

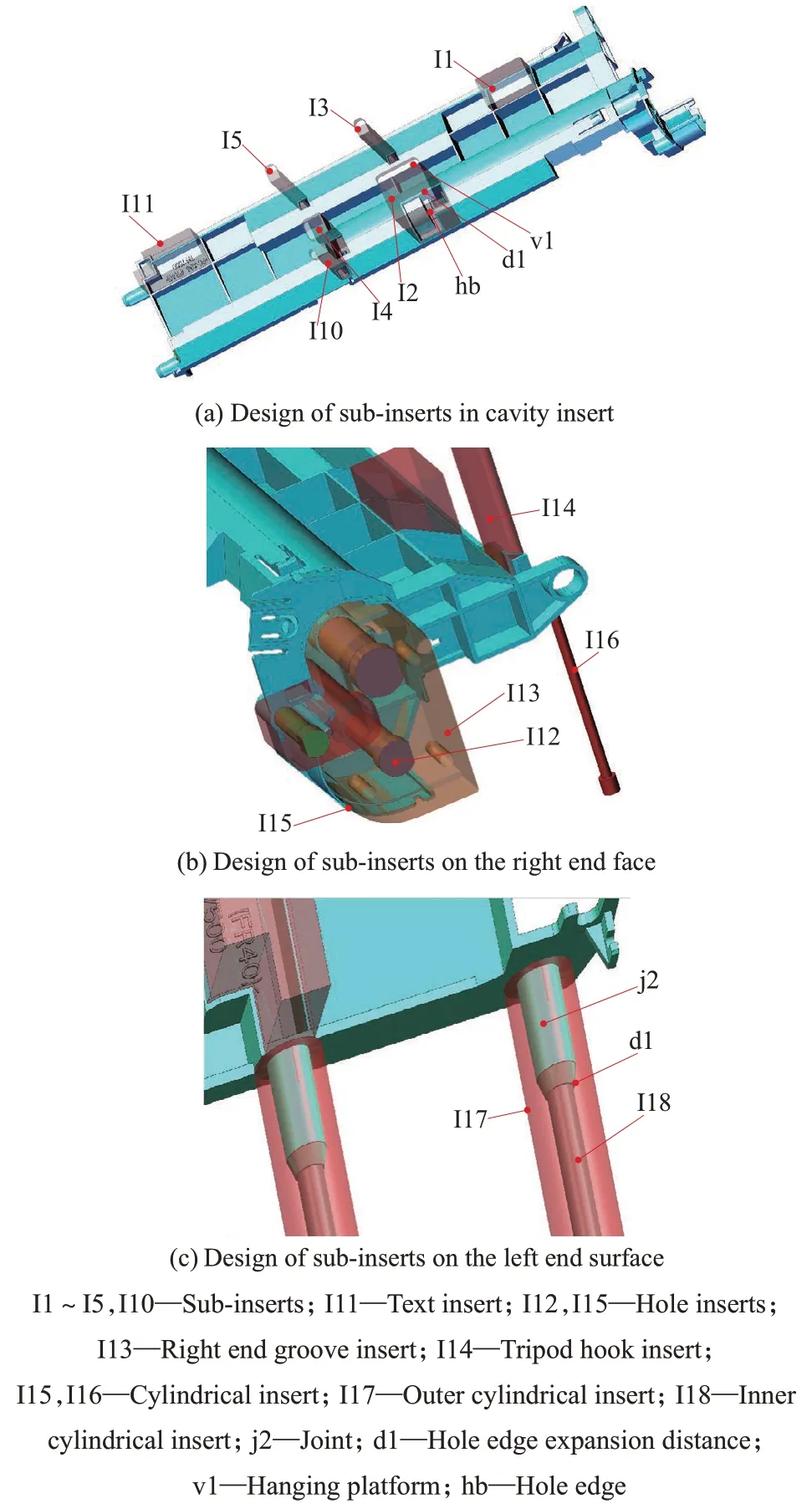

(2)镶件设计。模腔成型件中,针对塑件的槽特征、孔特征等,需要设置局部小镶件以降低模具加工难度和保证模腔排气的畅通,小镶件的设置如图3a所示。在型腔镶件一侧设置的镶件中,针对塑件上文字标识特征的成型必须设置文字镶件I11以便于雕刻机对成型件上的文字进行雕刻成型,由于雕刻机的机台一般尺寸较小,很难容纳大尺寸成型件,因而只能从型腔镶件等大尺寸成型件上通过线切割而加工出空孔,然后再镶嵌文字镶件。针对其他小尺寸孔特征成型所设置的小镶件主要也是便于加工,因为这些局部特征的成型部位也都具有筋位深、宽度小等特点,局部位置的深度可能很深,一般数控机床的加工刀具难以进入,如果采用电火花加工,费时且加工价格较贵,故也同样采用小镶件镶拼形式。设计小镶件I1~I6,I10时,为便于成型件装配和减少镶件间隙,一般在镶件矩形底面的一条边上设置挂台,以方便镶件安装在型腔镶件上,挂台单边宽度5 mm。为防止小镶件安装在型腔镶件上后,注塑过程中熔融塑料流入小镶件与型腔镶件之间的缝隙,造成塑件产生飞边缺陷,小镶件做成两个阶梯形式,下半段阶梯的尺寸与塑件孔尺寸相同(即图3中所示孔边尺寸),上半段阶梯尺寸比下半段阶梯大一个整圈孔边扩距,孔边扩距设置为1 mm。孔边扩距设置的主要原因在于:由于实际生产中,很难做到小镶件的尺寸与型腔镶件内容纳小镶件的预留孔尺寸一致,从而导致在模腔闭合注塑时熔料进入这些间隙内使塑件产生飞边,而采用孔边扩距设计措施可有效防止这一问题产生。针对右侧端面成型镶件的设置如图3b所示,针对左侧端面接头成型镶件的设置如图3c所示。型芯镶件上的浅筋部位可以使用电火花加工成型,因为这些地方电加工所需时间少,故型芯镶件可以采用整体式镶件以保证其有足够的强度[11-15]。小镶件安装间隙小于0.02 mm,以保证其排气效果的同时,避免塑件产生飞边。为保证模腔闭合时的复位闭合精度,单腔模腔中设置了模仁定位锥台用于型腔镶件和型芯镶件的闭合定位控制。型芯镶件、型腔镶件及各参与成型的小镶件材料选用S136,S136钢材的硬度、韧性和耐腐蚀性能都非常优秀,适用于生产高质量、长寿命的模具。

图3 模腔成型小镶件设计Fig. 3 Design of sub-inserts for cavity mould

3.3 成型件、机构件排位设计及模架选用

单腔模腔设计完成后,需要在其外部加装模架及辅助机构以保证模腔能在注塑机上实现其成型功能,因而在模具设计中,需要做如图4a所示的排位设计,以优化模具结构设计和节约模具制造成本。模架的选用以能包容模腔成型件和安装脱模机构等机构件为标准。由于模腔要采用三点点浇口进行浇注,故模架选用三板点浇口模架。为保证模架能顺利实现三板模功能,在模架单边尺寸大于模腔成型件尺寸50 mm的基本前提下,为节省模具模架材料,需要对模具中用到的结构零件做预先布置,以合理选用模架。模腔布局采用一模一腔布局,需要布置的机构件有:4根复位杆的位置P1,右侧滑块的位置P2,4根推板导柱的位置P3,4根模架副导柱的位置P4,2个精定位块的位置P5,冷却水路的位置P6,螺丝的位置P7,左侧滑块的位置P8等。最终模架选用龙记标准模架LKM FCI 4050模架。模具结构排位的俯视图如图4b所示。由于模具工作一段时间后导向机构件出现磨损,为防止模腔的复位闭合时精度变差,模具中布置了4套主导柱/导套、4套副导柱/导套及2个精定位块等用于保证模腔闭合的复位定位精度。

图4 模具结构排位图Fig. 4 Layout diagram of mould structure

3.4 模具结构

最终的三板模模具结构设计如图5所示。由于塑件为大型塑件的缘故,采用多腔布局将加大对注塑机的射出量要求;同时模具结构尺寸也变大,对注塑机的容模具尺寸要求也将提高;另外从塑件的成型精度要求(MT3~4级)考虑,一模一腔布局能更好地保证成型塑件达到此精度。因而从生产数量、塑件成型精度及装备的经济性要求出发,模具采用一模一腔较为合适。浇注系统中使用了3个点浇口G1,G2,G3用于模腔的浇注,如图5定模仰视图中所示。因浇注系统热量大,故在脱料板12上浇口套10的两侧设置了2条冷却管道(11In-11Out,12In-12Out)用于主浇道废料的冷却。点浇口G1,G2,G3的进胶圆孔直径为1.3 mm,水平流道使用截面尺寸为6 mm×5 mm×10°的梯形截面流道;3个点浇口进行浇注时,使点浇口所对应的各充填末端的压差控制在3 MPa内,能有效避免充填时局部区域出现过保压问题。

针对模腔的冷却,在动模一侧设置了6条管道用于动模一侧成型件的冷却,其中1In-1Out,2In-2Out,3In-3Out,5In-5Out用于型芯镶件2的冷却,7In-7Out,8In-8Out,9In-9Out,10In-10Out用于型腔镶件1的冷却。4In-4Out用于左滑块3的冷却,6In-6Out用于右滑块4的冷却。冷却管道直径为10 mm,进口水温常温25 ℃。

针对塑件左端、右端侧面特征的脱模,设计了2个斜导柱滑块机构S1,S2分别用于两侧端的侧抽芯脱模。其中机构S1为常用型斜导柱滑块机构,其组件包括左滑块3、件14~件18,弹簧17用于左滑块3抽芯后的定位及抽芯时的辅助驱动力。机构S2的基本机构与机构S1相同,所不同的是右滑块4上镶嵌的成型件有所不同。塑件的最终脱模使用多根顶针20顶出脱模,多根顶针20均衡布置在塑件包紧力较大的加强筋位置处和深壁处,顶针布置如图5动模俯视图中所示。因塑件两侧布置有侧抽芯机构,为防止顶出时左滑块3、右滑块4下方的顶针与滑块上的成型头部产生干涉,顶针20等顶出后,必须先复位,而后左滑块3、右滑块4才能复位,因而,顶针20的推板22两端都安装有行程开关23,只有在行程开关23的复位信号发出后,注塑机才能推动模具动模复位闭合。

模具的开模面设置有3个,分别为K1,K2,K3面,此三个面的打开顺序为K1→K2→K3,闭合顺序为K2→K3→K1。模具打开闭合的控制机构件为常用型定距拉杆组件,单组组件包括件32、件33、件34、件36,共有4组,布置在模具定模一侧。

3.5 模具工作原理

模具的工作原理与普通三板模工作原理相同,结合图5所示,具体过程如下。

(1)闭模。注塑模具闭合,在注塑机上完成充填、保压、冷却等过程后,等待开模。

(2)K1面打开。注塑机动模板驱动K3面以下的模具动模后退,在弹簧33的撑开及扣机36的共同作用下,模具首先在K1面处打开,打开时,3个点浇口崩断,塑件与流道废料实现分离。

(3)K2面打开。模具动模继续下行,K1面打开172 mm时,由于扣机36的吸合,模具在K2面处打开,脱料板12将流道废料从拉料杆8上推出而自动脱落,K2面打开距离10 mm。

(4)K3面打开。动模继续下行,克服扣机36的吸合力而使模具在K3面处打开,K3面打开时,滑块机构S1,S2的斜导柱驱动左滑块3、右滑块4完成侧抽芯。

(5)顶出脱模。动模下行到一定距离后,注塑机顶杆顶住推板22使之维持不动,从而也维持推板上的各顶针20顶住塑件不动,随着动模的继续下行,塑件从型芯镶件2上脱出而从顶针20上自动脱落,实现完全脱模。

(6)复位。复位时,复位弹簧39推动推板22先复位,只有行程开关23发出复位信号后,模具动模才能继续上行复位,直到完全闭合。模具开启下一个注塑循环。

4 注塑工艺制定

塑件的注塑工艺制定如下:加工前必须干燥,以保持湿度低于0.04%,干燥条件是100 ℃/3 h;机筒温度进料段70 ℃,熔融温度250 ℃,恒定桶温度200 ℃;模具温度80 ℃,注塑压力120 MPa,保压压力60 MPa,以免产品收缩;为了更大程度地减小产品内部应力,以防止产生摩擦热,背压设置为6 MPa;施加中等注射速度以优化摩擦热,多级注塑,采用从慢速到快速注塑方式;充填后螺杆前端位置预留2.2D(D为螺杆直径)长度用于实施保压,保压完毕螺杆前端的剩余缓冲垫量为5 mm;因为熔体对过热敏感,料筒内熔体停留时间不超过5 min。

5 结论

结合打印机滚筒导板塑件的注塑要求,设计了一副三板模具用于该塑件的成型。模具模腔布局一模一腔,使用3个点浇口对模腔进行浇注以使模腔各区域获得较为均衡的充填,3个浇口充填末端压差控制在3 MPa以内。对于模腔成型件,使用多个小镶件参与成型,降低成型件加工难度的同时,有利于模腔排气,镶件间隙小于0.02 mm。镶件设计中,须设计孔边扩距,孔边扩距设置为1 mm,以降低配模难度,避免镶件间隙飞边发生。PC/ABS熔体热量大,模具中须加大冷却密度,主浇道须开设冷却管道进行冷却,以提高废料和塑件的冷却速度,提高生产效率。模具分三次开模,使用定距拉杆机构控制模具的开闭顺序,塑件最终脱模使用顶针顶出脱模。