基于FDM的PEEK/CGF复合材料综合力学性能优化

2024-03-11李久振战丽李莞袁勇超李云鹏

李久振,战丽,李莞,袁勇超,李云鹏

(1.中国机械总院集团青岛分院有限公司,山东青岛 266300; 2.中国机械总院集团北京机电研究所有限公司,北京 100083)

近年来,增材制造技术发展迅速,从消费级小型桌面打印机到专用的大型工业打印机、从低温低速打印机到高温高速打印机,已经发展成为一大行业。

熔融沉积成型(FDM)是增材制造中应用最广泛的技术之一,其在热塑性树脂基材料复杂构件一体化成型方面具有极大优势。对于一些需要在高温高压等极端环境下工作的复杂零部件,为满足轻量化、形性功能一体化的应用需求,常以高性能工程塑料作为树脂基体。但随着对此类功能部件力学性能的要求越来越高,纯树脂材料在一些应用场景中已经不能满足需求,因此大量专家学者通过在树脂材料中添加纤维增强相进而制作出纤维增强复合材料来提高树脂材料的各项性能。其中Zhong等[1]、Wang等[2]研究了基于FDM技术下的短切碳纤维和短切玻璃纤维增强高性能聚醚醚酮(PEEK)复合材料打印件的性能表现,通过检测微观结构、表面质量、孔隙率和力学性能等指标可知,向PEEK树脂中添加玻璃纤维或者碳纤维可以显著提高拉伸强度和挠曲强度。Dickson等[3]采用短切碳纤维、短切玻璃纤维以及Kevlar纤维作为复合丝材的增强相进行3D打印,发现纤维增强尼龙(PA)复合材料的力学性能大幅提升。在此基础上为进一步提高复合材料的力学性能,专家学者将增强相由短切纤维改为连续纤维,其中Tian等[4],Chabaud等[5]探究了连续碳纤维、连续玻璃纤维增强复合材料在结构件上的应用,相较于短切纤维增强,连续纤维呈现出了更为优异的力学性能。於琳涛等[6]运用连续纤维增强树脂基复合材料增材制造技术制造零部件,并将其应用在航空航天、武器制造等领域。

在FDM打印机常用的树脂材料中,多为普通的工程塑料或者无毒无公害的低熔点塑料,比如聚乳酸(PLA)、丙烯腈-丁二烯-苯乙烯塑料和PA等,但这种低熔点工程塑料的力学性能受限于材料本身的性质,所以其制件也无法在极端工作环境下使用。为使打印件的应用范围更广、力学性能更优越,需选用高性能工程塑料作为树脂基体,辅以连续纤维增强,以提高复合材料制件的拉伸强度、弯曲强度。PEEK是一种半结晶类的热塑性特种工程材料,其负载热变形温度可以达到316 ℃,能够在260 ℃的高温环境下连续使用。与低熔点热塑性材料相比,PEEK具有优异的力学性能、热物理性能、绝缘性能,此外还具有良好的生物相容性,在一些领域能够代替陶瓷和金属等材料[7-9]。Ding等[10]研究了连续碳纤维、连续玻璃纤维等作为增强相的复合材料力学性能,发现玻璃纤维对冲击性能的提升较大,而碳纤维的存在反而增加了材料的脆性,所以连续玻璃纤维增强PEEK复合材料所制作的复杂功能部件的综合性能更为优越,其耐用性更高。

PEEK熔点高,因此可以在高温、高压等极端环境下工作,但同样其高熔点的特性在增材制造打印过程中也产生了很多困难,对3D打印设备的性能提出了高要求,同时对打印工艺的要求也上升了几个台阶。Zhao等[11]研究了PEEK在FDM打印过程中的光栅角、喷嘴温度和环境温度等工艺参数对纯PEEK材料的综合力学性能影响因素,揭示了其断裂机理,该团队还研究了PEEK义肢的力学性能,为其在医学领域提供了应用指导。Geng等[12]研究了打印过程中力与速度等对PEEK细丝结构和尺寸的影响,探测模拟了挤出机的挤出力与阻力,编制了优化控制算法,改善了挤出丝的表面粗糙度,为FDM精度控制提供了技术支持。单忠德院士团队对连续纤维增材制造专用装备做了大量研究[13-14],在连续纤维增强树脂基复合材料的成型方法、工艺及性能方面取得了很多成果,为笔者的试验探究提供了理论及技术参考。

上述研究工作均表明了PEEK及其复合材料的增材制造技术具有极大的发展潜力,但上述研究大多以纯PEEK树脂及短切纤维增强PEEK为原材料,关于连续纤维增强PEEK复合材料的增材制造基础工艺及工艺优化方面的研究较少。

为了进一步探究增材制造成型工艺参数对连续纤维增强PEEK复合材料力学性能的影响,笔者以连续玻璃纤维增强PEEK (PEEK/CGF)复合材料丝材作为原材料,通过拉伸强度、弯曲强度来表征其力学性能。通过文献检索,发现严春晖团队在此方面也做了一些研究工作[15-16],该团队研究了连续纤维增强PEEK增材制造过程中的打印温度、基板温度以及热处理等工艺参数对连续纤维增强PEEK制件力学性能的影响,找到了最优的工艺参数组合:喷头温度440 ℃、成型平台温度160 ℃、打印速度2 mm/s等,在其探究的最优工艺参数下,样件的弯曲强度达到351.59 MPa,拉伸强度为383.75 MPa,其研究内容对笔者的试验探究具有非常重要的指导意义。但是增材制造过程中的关键工艺参数不仅有严春晖团队所探究的喷头温度、成型平台温度、打印速度,除此之外保温舱温度、打印路径、层厚、道间距等工艺参数组合也直接关乎打印样件力学性能的优劣,因此笔者拟设计单因素试验、Plackett-Burman Design试验(PB析因试验)以及Box-Behnken Design试验(BBD试验)来探究保温舱温度、常用打印路径、层厚、道间距等工艺参数对样件力学性能的影响,分析工艺参数之间是否存在相互影响,进而通过BBD试验拟合二次回归模型并预测现有加工条件下最优工艺参数组合,最后进行试验验证调整得出最优工艺参数。

1 试验准备

1.1 主要原材料

PEEK/CGF预浸丝:直径为1.0 mm,表面光滑,玻璃纤维线密度为300 tex,预浸丝纤维体积分数约为29.3%,滨州艾克新材料科技有限公司。

1.2 主要仪器与设备

万能材料试验机:INSTRON 5567,美国英斯特朗公司;

连续纤维增强复合材料高温FDM打印机:喷头温度0~450 ℃,成型平台温度0~170 ℃,保温舱温度0~ 90 ℃,自制。

1.3 样件制备

本次试验样件均由自制连续纤维增强复合材料高温FDM打印机制备,该打印机喷嘴外径1.75 mm,内置1.0 mm金属管,喷头温度设为440 ℃,成型平台温度设为160 ℃,打印速度设为2 mm/s[12]。

1.4 试验设计

拟通过设计单因素试验、PB析因试验以及BBD试验来探究保温舱温度、常用打印路径、层厚、道间距等工艺参数对样件拉伸强度、弯曲强度的影响,进而优化工艺参数。

单因素试验采用控制变量法,目的是确定各工艺参数单独作用时对目标性能的影响规律;PB析因试验是在单因素试验的基础上进一步设计一系列试验,目的是得到表征各工艺参数对目标性能影响程度的帕累托图,进而明确各工艺参数之间是否存在相互作用以及相互作用的影响程度;最后通过BBD试验拟合二次回归模型并预测现有加工条件下最优工艺参数组合,再进行试验验证得出最优工艺参数。

1.5 样件力学性能测试

拉伸试样及拉伸强度测试方法按照GB/T 1447-2005中的规定执行,制备Ⅰ型试样,其总长度L=180.0 mm,中间平行段长度L1=55.0 mm,中间平行段宽度b1=10.0 mm,厚度h=2.0 mm,测试时加载速度为10 mm/min,5个试样一组取平均值;

弯曲试样及弯曲强度测试方法按照GB/T 1449-2005中的规定执行,制备样件厚度h=3.0 mm,宽度b=25.0 mm,总长L=60.0 mm,跨距L1=48.0 mm,测试时加载速度为10 mm/min,5个试样一组取平均值。

2 试验结果与分析

2.1 单因素试验

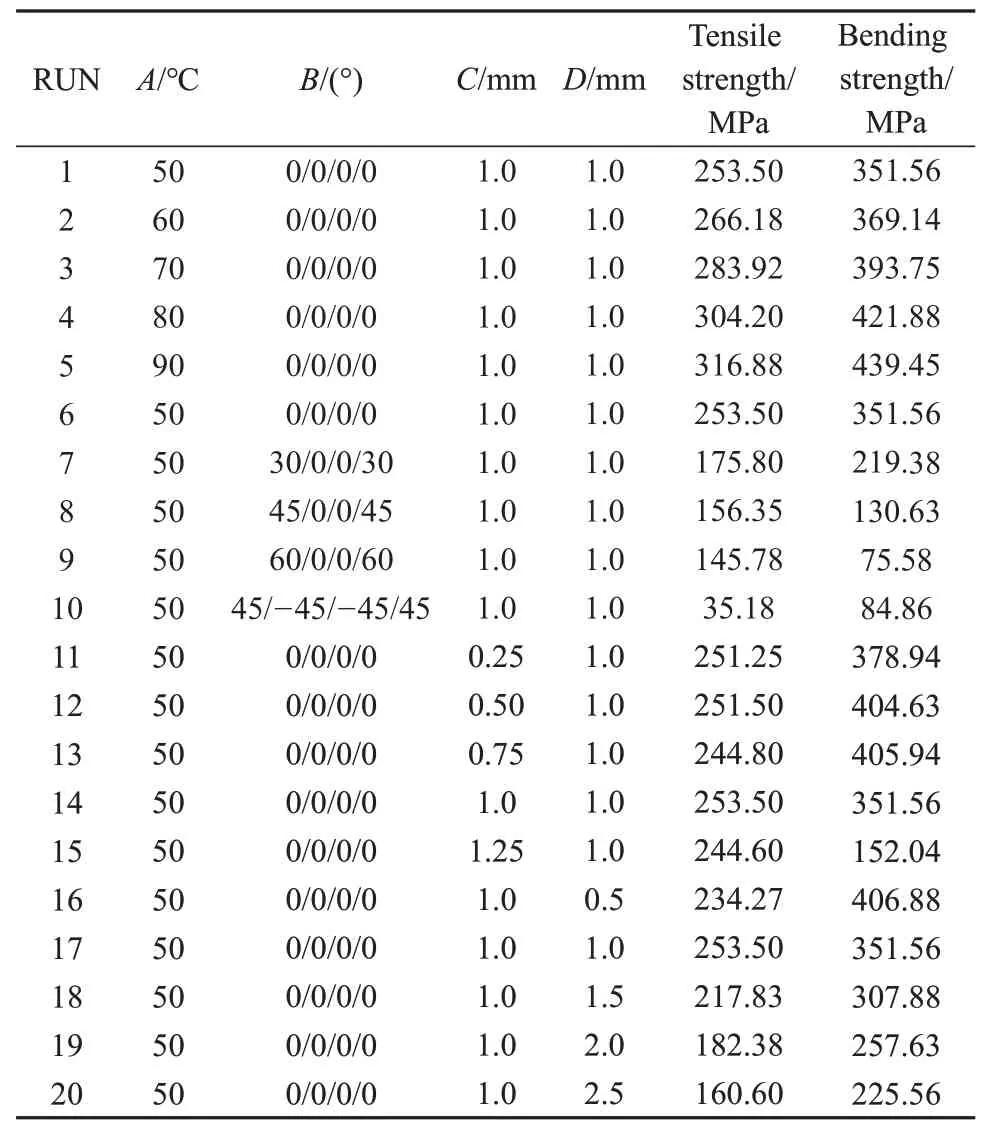

单因素试验采用控制变量法,探究单个打印工艺参数的取值对目标性能的影响规律,因变量水平值选取依据设备及耗材规格。保温舱温度(A)选取50~90 ℃,通过实测,在未加保温舱装置时,工作舱温度已处于40~50 ℃,试验装置最高保温90 ℃,故以10 ℃为一个单位测试样件力学性能随温度变化趋势;打印路径(B)在常用层合板直线打印(0°/0°/0°/0°)的基础上做了最外层调整,其目的是在现有研究已取得的强度上做进一步探究,此处选取了典型的5种路径角度;层厚(C)选取0.25~1.25 mm,依据丝材规格1.0 mm,纤维体积分数29.3%,又因为复合材料性能与纤维含量有强相关性[17],故在纤维不堵塞喷嘴且能完成连续打印的最小尺度0.25 mm的基础上依次叠加,探究该材料的最优层厚;道间距(D)选取0.5~2.5 mm,道间距的取值直接关系到打印件的纤维体积含量,在一定范围内,纤维含量越高,打印件力学性能越优越,即在道间距1.0 mm恰好完全填充为界时,以0.5 mm为跨度进行打印,上下共分5组进行趋势探索;未涉及打印参数均依据文献[12]所得最优工艺选取,在此基础上做进一步验证探究,其余工艺参数则按照性能最优的原则选取,单因素试验及结果见表1。

表1 单因素试验及结果Tab. 1 One-way test and results

由表1单因素试验数据可得,针对拉伸、弯曲强度性能提升,最优工艺参数组合分别如下。

拉伸强度:保温舱温度为90 ℃、打印路径为0°/0°/0°/0°、层厚为1.0 mm、道间距为1.0 mm。根据现有最优工艺参数组合进行试验验证,拉伸强度为316.88 MPa。

弯曲强度:保温舱温度为90 ℃、打印路径为0°/0°/0°/0°、层厚为0.75 mm、道间距为0.5 mm。根据现有最优工艺参数组合进行试验验证,弯曲强度为472.50 MPa,弯曲强度已明显得到改善。

为进一步探究各工艺参数之间是否存在相互作用,需进一步设计PB析因试验,根据二八法则确定各个因素以及交互因素对目标性能的影响。

2.2 PB析因试验

PB析因试验是依据单因素试验提供的各影响因素的高低水平值进行试验设计,通过该试验设计进而绘制出描述各工艺参数对目标性能影响程度的帕累托图。

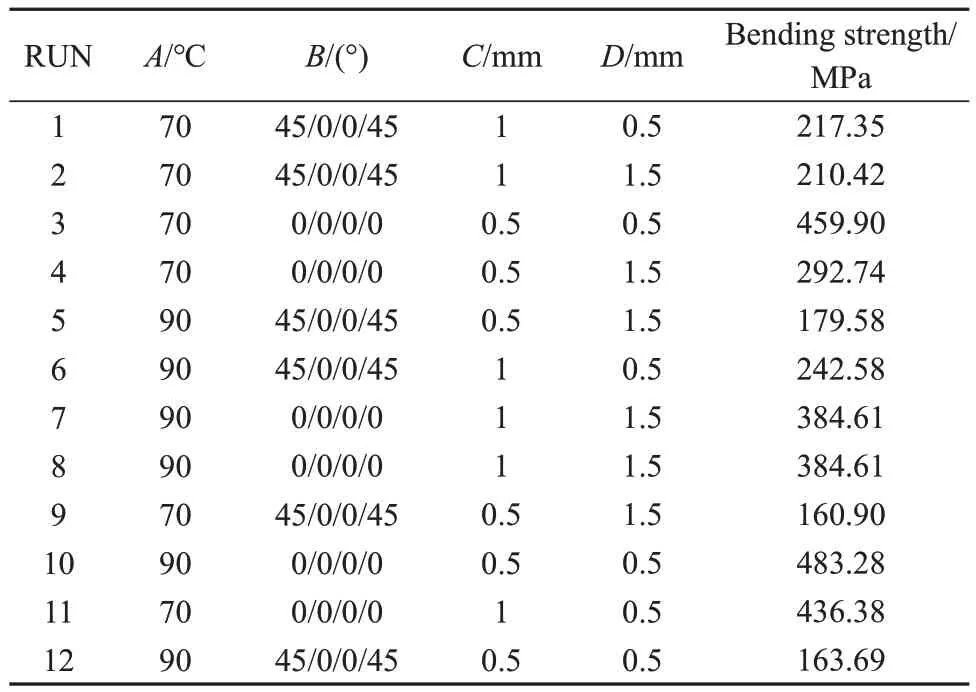

为探究各工艺参数力学性能的影响程度,PB试验的水平值应在单因素试验所得趋势内选取的范围较大一些,以放大工艺参数对目标性能的影响程度,同时为保证试验的准确性,则应选取峰值拐点前后对应的工艺参数水平。具体因素水平的确定如下:在单因素试验1~5中,保温舱温度对样件力学性能的影响规律较为明确,呈现出拉伸强度、弯曲强度随保温舱温度的上升而上升的趋势,由于单因素试验保温舱保温范围为50~90 ℃,考虑到PB析因试验取值的大范围及需取在峰值前后的要求,为兼顾二者,故在此处“小中取大”,将保温舱温度定位在70~90 ℃;同理典型打印路径取0°~45°铺层;对于层厚,在单因素试验中拉伸强度和弯曲强度明显出现了拐点,则根据拐点附近“小中取大”的原则,拉伸强度对应层厚的水平定为0.5~1.25 mm,弯曲强度对应层厚的水平定为0.5~1.0 mm;道间距的因素水平确定同上所述,对于拉伸强度,根据拐点附近“小中取大”的原则,水平取值0.5~1.5 mm,对于弯曲强度,中道间距水平的确定则同保温舱温度及打印路径的确定原则一致,取值0.5~1.5 mm。PB析因试验方案及结果分别见表2、表3和表4。

表2 PB析因试验输入值Tab. 2 PB analysis test inputs

表3 PB-拉伸试验方案及结果Tab. 3 PB-Tensile test schemes and results

表4 PB-弯曲试验方案及结果Tab. 4 PB-Bending test schemes and results

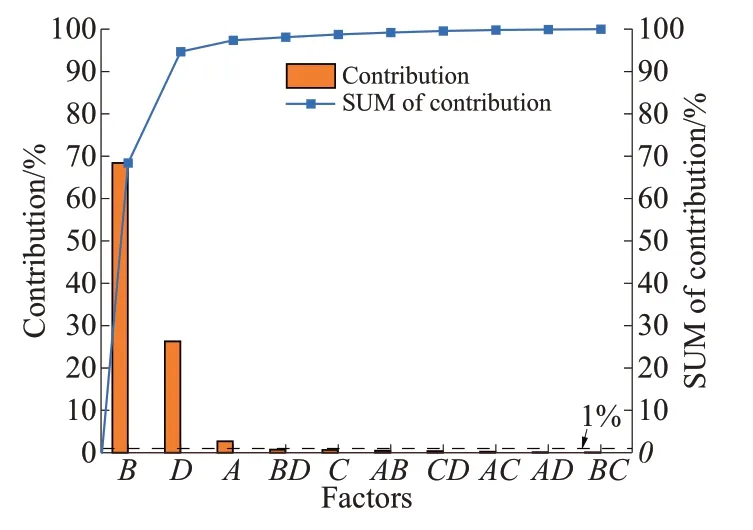

通过上述PB析因试验数据,运用Design-Expert软件绘制出表征PEEK/CGF复合材料增材制造工艺参数对目标性能的影响程度的帕累托图,如图1和图2所示。由图1可以看出,各工艺参数及其交互作用对样件拉伸强度的影响程度排序为:B>D>A>BD>C>AB>CD>AC>AD>BC。

图1 拉伸强度-帕累托图Fig. 1 Tensile strength-Pareto chart

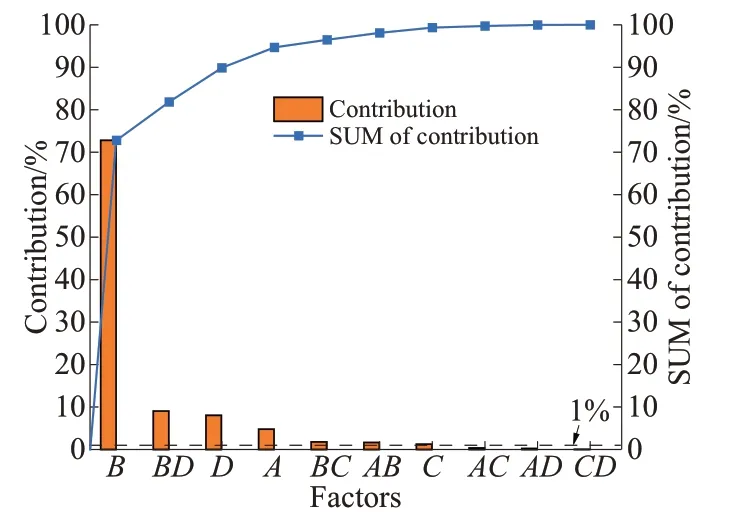

图2 弯曲强度-帕累托图Fig. 2 Bending strength-Pareto chart

由图1可知,较为显著影响因素(取大于1%)排序为:B>D>A,即打印路径>道间距>保温舱温度;PB-拉伸试验中的第6组的层厚与道间距均不是单因素试验中优选的最优值,但二者与保温舱温度、打印路径组合后性能反而优于单因素优选的工艺,这也证明了工艺参数之间是存在关联配合影响的。

由图2可以看出,各工艺参数及其交互作用对样件弯曲强度的影响程度排序为:B>BD>D>A>BC>AB>C>AC>AD>CD。结果如图2显示,弯曲强度影响因素较为复杂,各个交互作用在弯曲强度的提升上也占据相当重要的地位,其显著影响因素(取大于1%)排序为:B>BD>D>A>BC>AB>C,即打印路径>打印路径与道间距的交互作用>道间距>保温舱温度>打印路径与层厚的交互作用>保温舱温度与打印路径的交互作用>层厚。

2.3 BBD响应面试验

2.3.1 BBD试验设计方案及结果

BBD试验是将单因素试验所精选的水平值范围与PB析因试验所得显著影响因素结合。根据上述PB析因试验,影响拉伸强度和弯曲强度显著的因素是保温舱温度、打印路径和道间距,因此设计的BBD试验的因素与水平见表5,将其导入BBD试验设计中可得拉伸强度、弯曲强度的BBD试验设计方案及结果,见表6。依据该试验设计方案进行试验,进而拟合出二次回归模型预测现有试验条件下最优的工艺参数组合,由于单因素试验及PB析因试验已确定在一定范围内,层厚对拉伸强度及弯曲强度的影响相对于其他工艺参数效果甚微,故此BBD试验方案中拉伸试验层厚取单因素试验最优参数1.0 mm,弯曲性能试验取单因素试验最优参数0.75 mm。

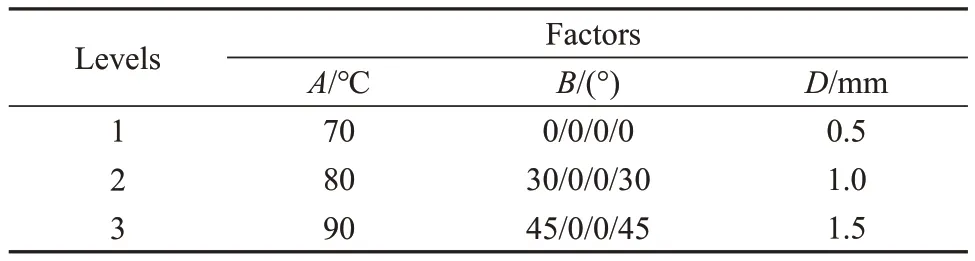

表5 BBD试验因素水平Tab. 5 Factors and levels of Box-Behnken Design test

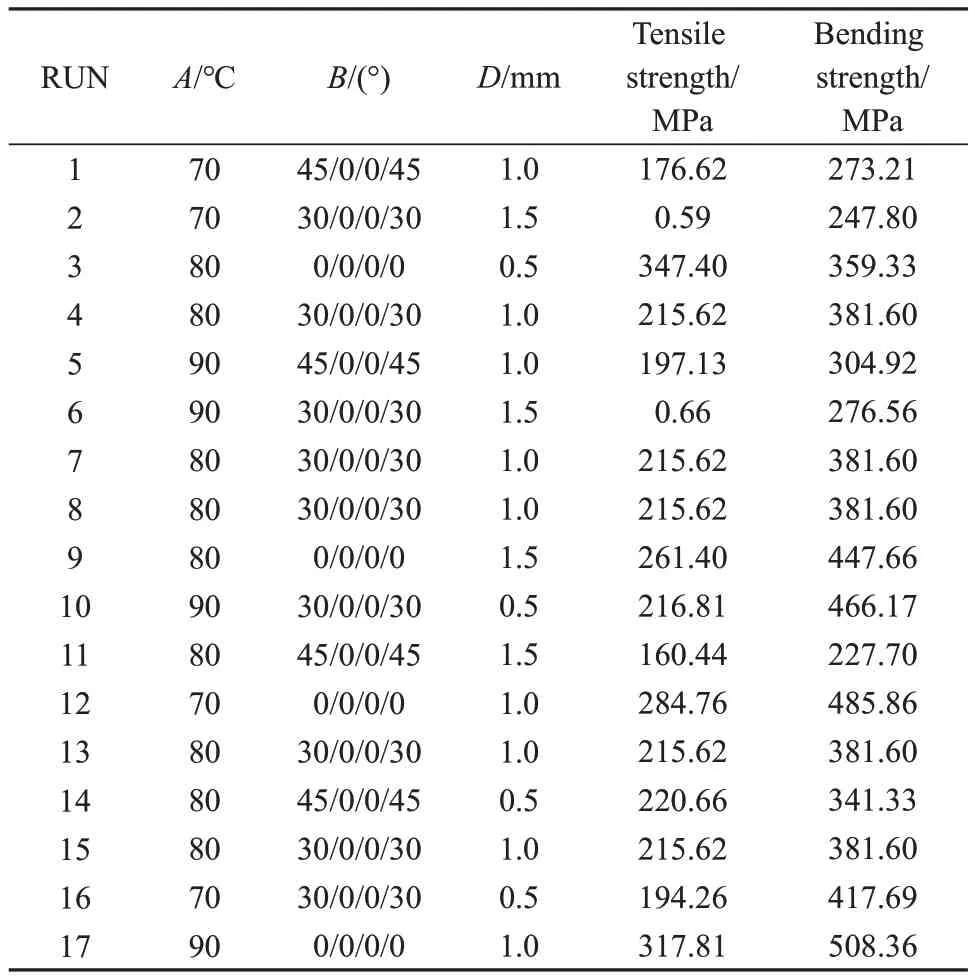

表6 BBD试验设计方案及结果Tab. 6 Box-Behnken Design test schemes and results

依据表6试验数据显示,当喷头温度为440 ℃、成型平台温度为160 ℃[12]、打印速度为2 mm/s、层厚为1.0 mm、保温舱温度为80 ℃、打印路径为0°/0°/0°/0°、道间距为0.5 mm时,拉伸强度达到最大,为347.40 MPa。

当喷头温度为440 ℃、成型平台温度为160 ℃、打印速度为2 mm/s、层厚为0.75 mm、保温舱温度为90 ℃、打印路径为0°/0°/0°/0°、道间距为1.0 mm,弯曲强度达到最大,为508.36 MPa。

2.3.2 BBD试验方差分析

将BBD试验结果导入Design-Expert软件进行多元回归拟合,得到表征各工艺参数对PEEK/CGF复合材料拉伸强度、弯曲强度影响的二次回归模型,如式(1)和式(2)所示。

式中:Y1为拉伸强度;Y2为弯曲强度。

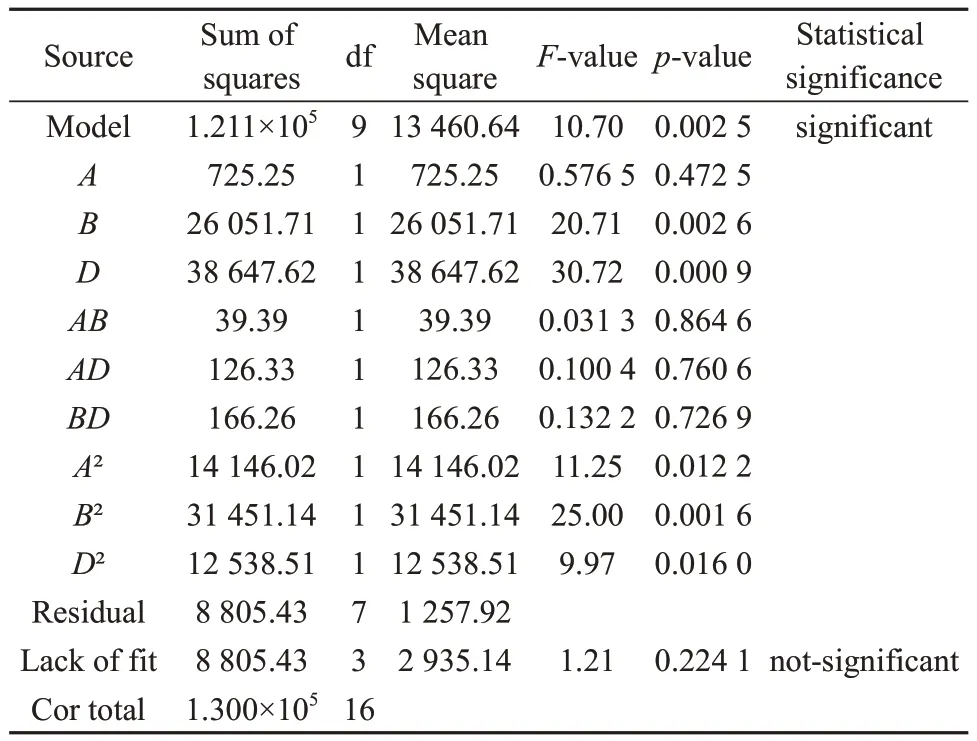

表7为拉伸强度的BBD试验方差分析。由表7可知,上述所建立的复合材料拉伸强度影响因素的二次回归模型显著(p<0.01),失拟项不显著(p>0.05),表明复合材料拉伸强度影响因素的数据模型是合理的;模型的决定系数R2=0.932 2,校正决定系数R2Adj=0.845 1,表明该模型与试验结果的拟合度较好,该模型可用于PEEK/CGF复合材料拉伸强度对应工艺参数的可靠分析与预测。

表7 拉伸强度的BBD试验方差分析Tab. 7 BBD ANOVA of tensile strength

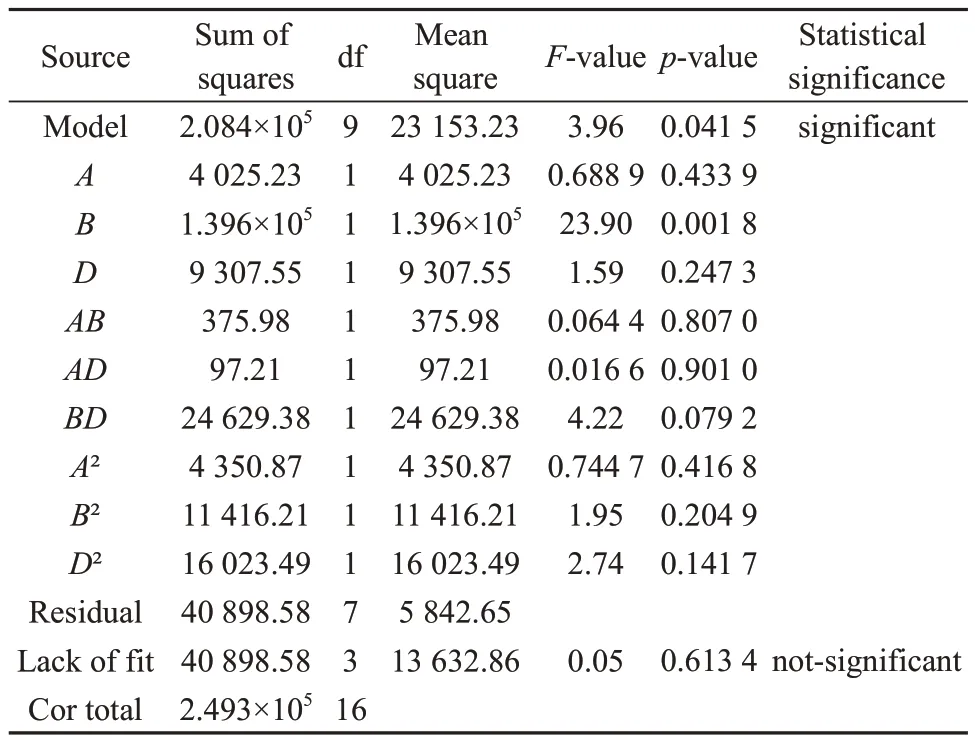

表8为弯曲强度的BBD试验方差分析。由表8可知,上述所建立的复合材料弯曲强度影响因素的二次回归模型显著(p<0.05),失拟项不显著(p>0.05),表明复合材料弯曲强度影响因素的数据模型是合理的;模型的决定系数R2=0.935 9,校正决定系数R2Adj=0.825 0,表明该模型与试验结果的拟合度较好,该模型可用于PEEK/CGF复合材料弯曲强度对应工艺参数的可靠分析与预测。

表8 弯曲强度的BBD试验方差分析Tab. 8 BBD ANOVA of bending strength

综上所述,由BBD试验设计拟合的PEEK/CGF复合材料增材制造工艺参数对目标性能的二次回归模型,可以较好地反映各个工艺参数以及它们之间交互作用对目标性能的影响规律。

2.3.3 最佳工艺参数确定与试验验证

为了揭示保温舱温度、打印路径、层厚、道间距4种因素对复合材料综合力学性能的影响规律,通过PB析因试验确定了影响样件拉伸强度、弯曲强度的3个显著影响因素,进一步以显著影响因素为自变量,通过Design-Expert软件中的BBD试验设计分别拟合出了拉伸强度、弯曲强度对应的二次回归模型并计算出拐点,再结合文献[12]中探究的最佳喷头温度、成型平台温度等数据,可以预测最佳工艺参数组合为:当喷头温度为440 ℃、成型平台温度为160 ℃、打印速度为2 mm/s、层厚为1.0 mm、保温舱温度为81.52 ℃、打印路径为0°/0°/0°/0°、道间距为0.7 mm时,模型预测出的最大拉伸强度为379.52 MPa;当喷头温度为440 ℃、成型平台温度为160 ℃、打印速度为2 mm/s、层厚为0.75 mm、保温舱温度为73 ℃、打印路径为0°/0°/0°/0°、道间距为0.98 mm时,模型预测出的最大弯曲强度为517.48 MPa。

考虑到实际操作性,综合调整实际成型工艺参数如下:对于拉伸样件,喷头温度为440 ℃、成型平台温度为160 ℃、打印速度为2 mm/s、层厚为1.0 mm、保温舱温度为82 ℃、打印路径为0°/0°/0°/0°、道间距为0.7 mm;对于弯曲样件,喷头温度为440 ℃、成型平台温度为160 ℃、打印速度为2 mm/s、层厚为0.75 mm、保温舱温度为73 ℃、打印路径为0°/0°/0°/0°、道间距为1.0 mm。

根据上述工艺条件制作力学样件,按照复合材料力学样件测试标准,测得拉伸强度为383.75 MPa,弯曲强度为510.13 MPa,考虑到实际操作时会存在误差,所以试验结果与模型预测结果基本吻合。

3 结论

为提升PEEK/CGF复合材料FDM打印样件的力学性能,通过设计响应面试验,探究了保温舱温度、打印路径、层厚、道间距等工艺参数对复合材料样件综合力学性能的影响规律,找到了最优工艺参数组合并进行试验验证,得出如下结论:

(1)各工艺参数对力学性能的影响不同。拉伸性能和弯曲性能均受打印路径的影响最大,其次是道间距,然后是保温舱温度,相比较而言,二者受层厚的影响较小。

(2)各工艺参数之间存在相互作用。工艺参数之间的协调匹配可以极大地改善打印件的性能,其中工艺参数的配合对弯曲强度的影响较大。

(3)通过优化保温舱温度、打印路径、层厚、道间距等工艺参数的组合,最终可以将拉伸强度提升至383.75 MPa,弯曲强度提升至510.13 MPa。

本次试验探究以增材制造中多工艺参数耦合对PEEK/CGF复合材料样件性能的影响为出发点,旨在为复合材料增材制造技术的进一步发展提供一定的数据参考。