一种新型的锂电池发热量测试方法及发热特性分析

2024-03-10刘永新唐传耕乔学荣

刘永新,唐传耕,乔学荣

(1.中国电子科技集团公司第十八研究所,天津 300384;2.西安电子科技大学机电工程学院,陕西西安 710071)

伴随着新能源领域的不断发展[1],锂电池凭借其体积小、能量高、循环寿命长等优点成为目前电动产品主要动力源之一[2]。但产品的性能不断提升对电池提出更为严苛的要求。温度过高会引发电池燃烧、爆炸等火灾事故,因此需要进行电池热管理研究,采取一定措施将电池温度控制在安全范围内[3]。目前最常见的手段为使用绝热量热仪(ARC)设备进行发热量测试[4]。刘恒伟等[5]利用ARC 设备提供绝热环境,研究了三元软包锂离子动力电池在不同倍率充放电时的发热行为。除此之外,研究人员也提出了其他的测试方案以及发热量相关研究。石磊等[6]通过对放电过程中电池电压、容量等数据进行采集与计算,建立了锂电池发热功率的计算方法。无需引入热测试系统,只需测试电池单体的电性能参数即可计算其发热功率。盘朝奉等[7]进行不同温度下的内阻实验,采用密集的温度区间进行实验,探究不同温度对电池内阻的影响,验证了电池内阻随温度变化的规律,建立了一个准确的电池发热模型。

本文主要进行了电池发热量测试,通过换热设备,将电池发热量转移至冷却工质中,测得进出口冷却工质的温差,通过相关公式的计算即可获得发热量,有效解决了电池在大倍率放电下温度过高而存在安全隐患以及热量追踪不及时等问题。

1 基本原理

1.1 电池产热原理

基于热力学角度,通过傅里叶定律与集总参数法来模拟电池的温升特性,可得到结论即电池温度不受形状影响且内部温度均匀分布[8]。Bernardi 在1985 年根据电池内部温度均匀分布假设,提出了如下电池生热模型:

式中:Q为电池产热功率;I为电池充放电过程中电流,充电为正,放电为负;E为电池开路电压;U为电池工作电压;T为电池温度;R为电池总内阻。

锂电池产热主要由四部分组成,公式如下:

式中:Qr为电池电化学反应热;Qp为电池极化内阻热;Qj为电池欧姆内阻热;Qs为副反应热。

电化学反应热Qr为电池充放电过程中内部材料之间的反应产生的热量,为可逆反应热:

式中:F为法拉第常数;I为电池充放电过程中电流。

电池在充放电过程中发生极化反应,造成极化反应热Qp:

式中:Rp为电池极化内阻;I为电池充放电过程中电流。

电池在充放电过程中还会产生欧姆反应热Qj:

式中:Rj为电池欧姆内阻;I为电池充放电过程中电流。

电池产热中也包括副反应热,但副反应热相较于其他反应热极小,一般在计算过程中可以忽略不计。

综上所述,电池产热主要由电化学反应热,极化内阻热,欧姆内阻热组成。

1.2 电池特性分析

本次实验所测电池类型主要有锂-氟化碳、锂-金属氧化物、锂-氟化碳/二氧化锰混合物三种类型电池。经实验发现,在相同放电倍率下,锂-氟化碳电池产热高于其他类型电池产热。C-F 键结合能越高,电池在放电过程中极化越大,放电平台电压越低。而放电平台电压的降低是锂-氟化碳电池产热增加的主要因素[9]。氟化碳电化学反应式为:

锂-金属氧化物正极活性物质是二氧化锰,负极是金属锂,电解液为LiClO4/[高氯酸锂(PC)+碳酸丙烯酯加二甲醚(DME)][10-11]。在放电过程中电极反应为:

Li/(MnO2+CFx)电池放电时先进行MnO2反应,再进行CFx反应。CFx反应阶段时电池产热明显高于MnO2阶段电池产热。因此CFx所占比例增加,电池平均产热会随之增大,电池比热容值也会增大。

1.3 电池发热测试方法

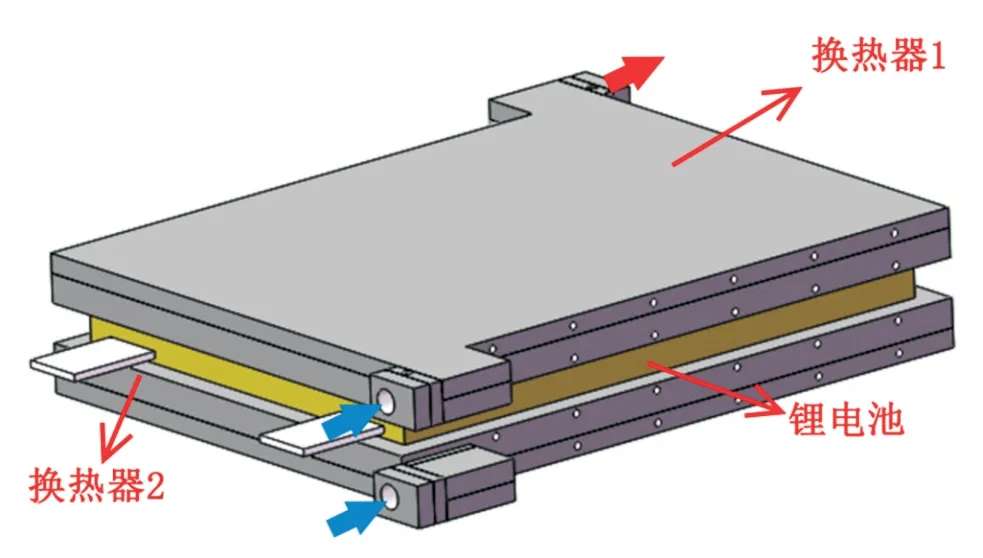

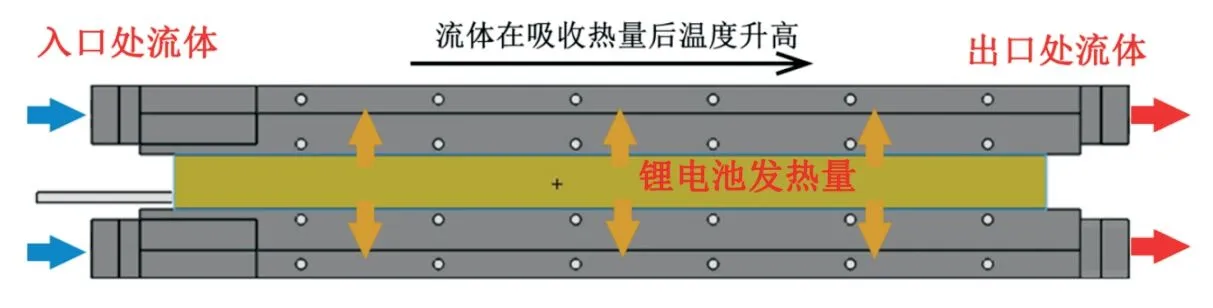

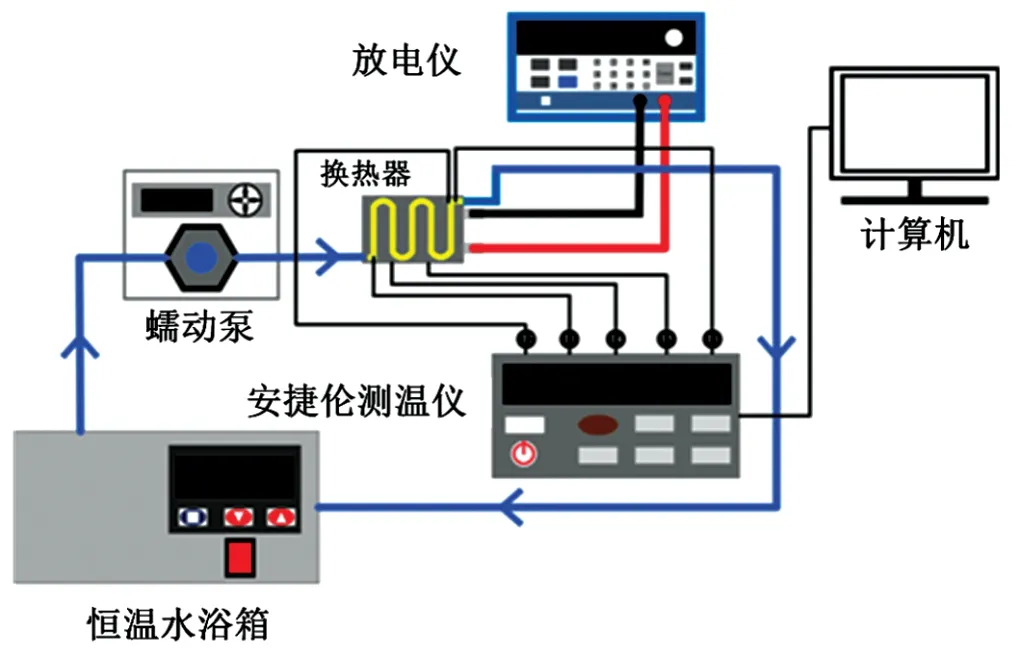

如图1 所示,针对不同型号电池设计相适配换热器,保证换热器尺寸能够全覆盖电池一侧。电池作为热源,两侧分别与两块相同尺寸的换热器接触。恒温水浴箱中的水通过水管从换热器一侧入口处进入,并从换热器另一侧出口处流出,如图2 所示,根据能量守恒定律,电池所产生的热量会分别传递给上下两块换热器。首先由与电池接触的铝板吸收热量,该系统在极短时间内达到稳态,铝板会很快将热量传递给流道中的流体。流体在沿着换热器内部流道前进的过程中会充分吸收来自电池所产生的热量。电池产生的热量转移至流通工质中。使用热电偶记录换热器出口处流体温度与入口处流体温度的差值,代入公式(8)计算,即可得到电池发热功率。将发热功率进行积分即可得到总发热量。

图1 换热器与锂电池布置图

图2 热量传递示意图

式中:Q为电池产热功率;ρ为水的密度;cp为水的比热容;v为水的流速;A为流道横截面积;ΔT为出口与入口处流体温差。

2 实验过程及换热器结构设计

2.1 实验设备及布置方法

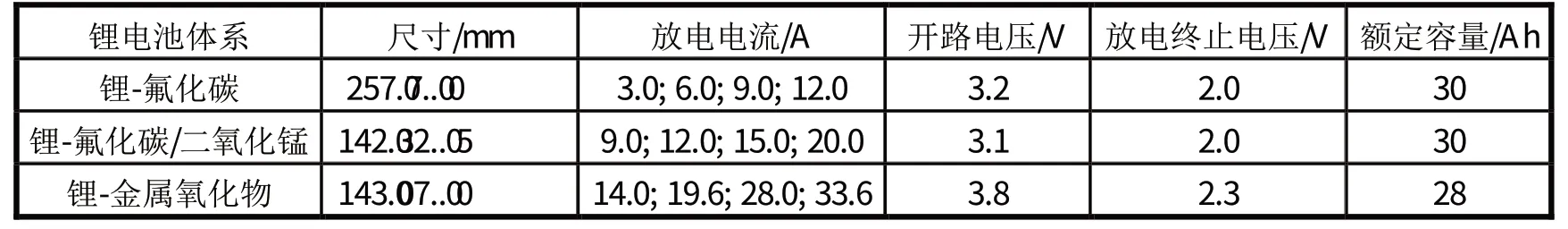

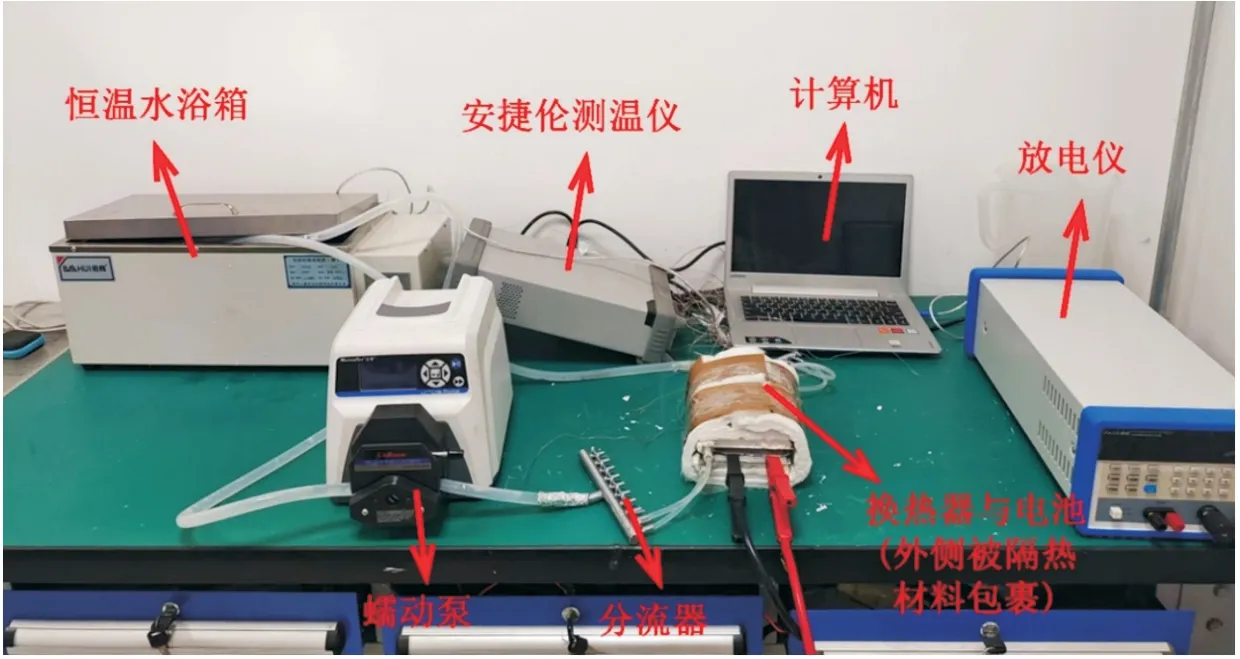

本次实验设备主要有:安捷伦测温仪与热电偶(测量流体与电池温度);恒温水浴箱(保证入口处液体温度恒定);放电仪;蠕动泵;隔热棉(减少实验漏热)。实验所需测试电池有三种体系,分别包括:锂-氟化碳体系,锂-氟化碳/二氧化锰体系,锂-金属氧化物体系。实验人员对每种体系电池进行不同倍率的放电实验。观察电池在不同放电倍率下发热功率变化情况,以及自身温度变化和电压变化等各项参数,进行对比分析。各体系锂电池参数与放电电流如表1 所示。

表1 各体系锂电池参数与放电电流

在实验中,使用两块尺寸相同、结构对称的换热器将单体电池夹在中间,保证紧密贴合。外侧包裹隔热材料以减小系统的漏热问题。图3 为实验装置布置图。图4 为实验装置实物图。其中热电偶Temp1 用于测量入口处流体温度;热电偶Temp2 与热电偶Temp3 分别放置在上下换热器出口处,用于测量出口处流体温度;热电偶Temp4 与热电偶Temp5 分别放置在电池一侧,用于观察电池温度变化。数据显示,靠近极耳的热电偶Temp5 监测温度数据高于远离电池极耳的热电偶Temp4。在放电设备上设置放电电流以及终止电压,当电池开始放电时开启安捷伦数据采集器,记录每秒温度直到电池放电到终止电压结束实验。最后将数据导出并处理分析。

图3 实验装置布置图

图4 实验装置实物图

2.2 换热器结构设计

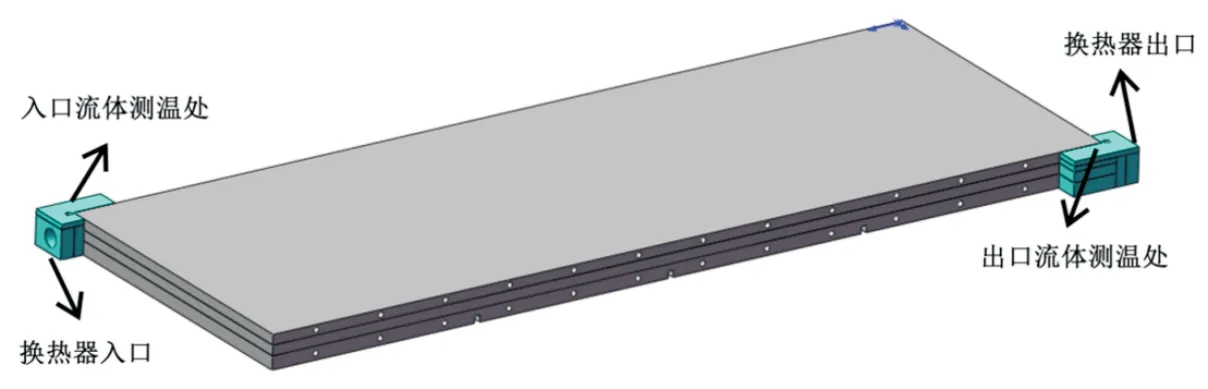

换热器整体尺寸应完全覆盖锂电池表面,尽可能保证电池产生热量被换热器中流体所吸收。以锂-金属氧化物适配换热器为例。图5 为换热器三维建模图,换热器入口与出口处位于两端,入口、出口处上方做小孔用于放置热电偶,从而测量进出口温度。换热器固体材料选取铝合金,铝合金材料具有高热导率特点。电池产生热量首先传递给铝合金,高热导率的铝合金可以在很短时间内传递给流道内流体。

图5 换热器三维建模图

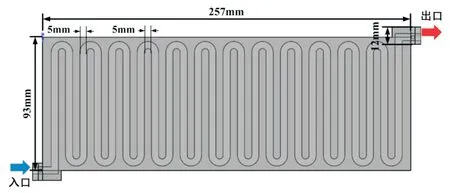

本次研究重点在于测量电池发热量,而散热性能标准为控制电池温度在安全范围内即可。经过仿真证明:通道结构的不同对于电池产热测试结果影响极小。因此选取传统蛇形通道结构进行实验。经过实验验证,使用换热器间接测试电池产热,电池温度在实验过程中始终控制在合理范围内。蛇形通道结构换热器满足电池放电过程中控温要求,同时能够准确测量出电池产热。图6 所示为锂-金属氧化物相适配换热器流道结构以及尺寸。通道高度为3 mm,通道宽度为5 mm,底板上板厚度均为2 mm。由于电池两侧分别贴合换热器,在测得出口、入口温差并代入公式计算得到产热后,将上下换热器测得产热进行相加即为电池总产热。

图6 流道结构设计

3 实验数据处理与计算

3.1 锂-氟化碳电池数据计算及结果分析

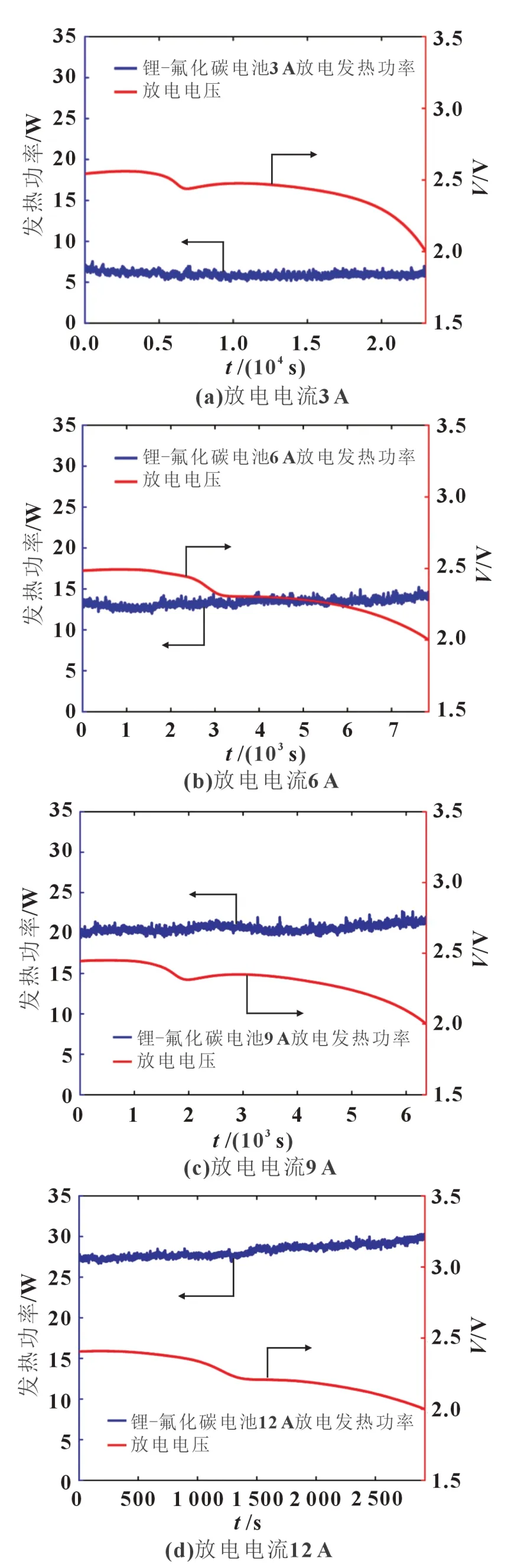

对锂-氟化碳电池进行放电电流分别为3、6、9、12 A 的放电实验。锂-氟化碳电池由于内部反应会导致在放电结束后出现鼓胀现象。图7 为锂-氟化碳电池分别在3、6、9、12 A 放电电流下放电过程中发热功率、电压变化曲线图。通过分析图7 曲线可得:锂-氟化碳电池在放电过程中发热功率不随时间而变化,且锂-氟化碳电池发热功率较大。由于换热器内冷却工质对电池进行降温,因此电池温度在放电过程中始终保持在安全范围内。电池在放电过程中的平台电压约为2.5 V。

图7 锂-氟化碳电池放电的发热功率以及电压变化曲线

表2 为锂-氟化碳电池在不同放电电流下的发热功率。

表2 锂-氟化碳电池在不同放电倍率下的产热

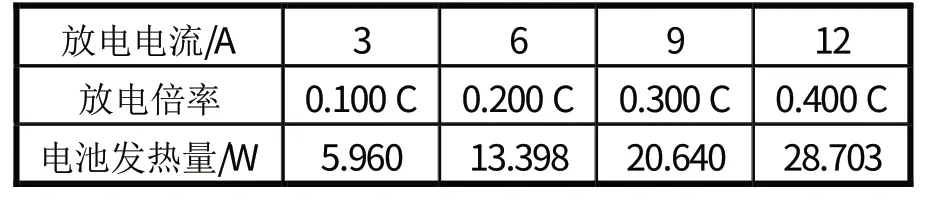

将锂-氟化碳电池不同放电电流下的发热量绘制成图,如图8 所示。

图8 锂-氟化碳电池不同放电电流下发热功率

拟合得到不同放电倍率下锂-氟化碳电池发热量公式:

式中:Q为电池发热量;I为单体电池放电电流。

3.2 锂-氟化碳/二氧化锰电池数据计算及结果分析

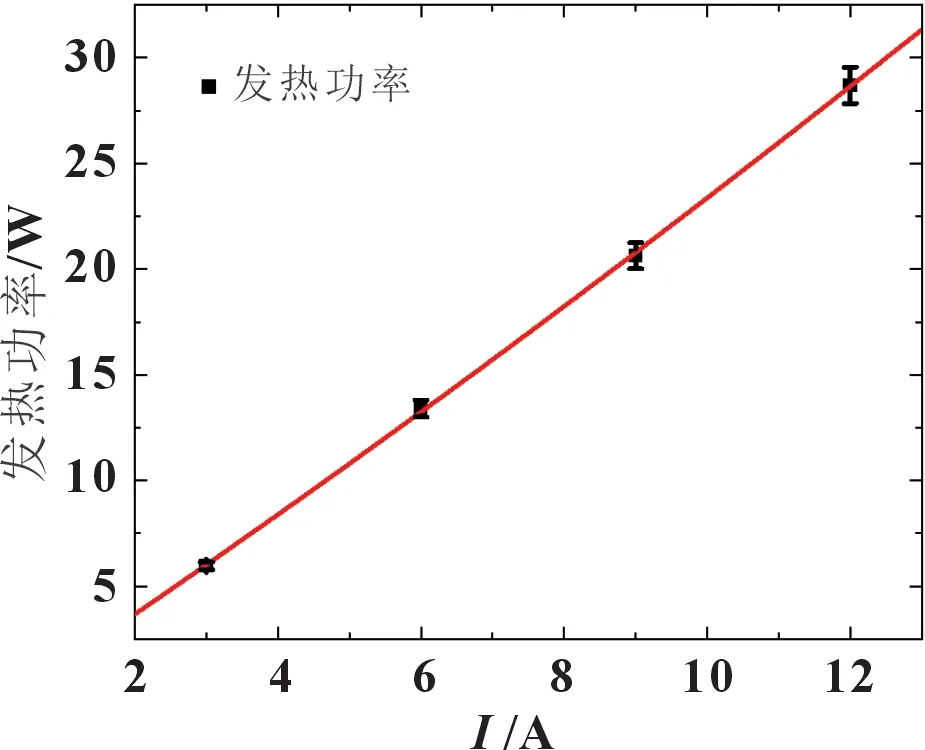

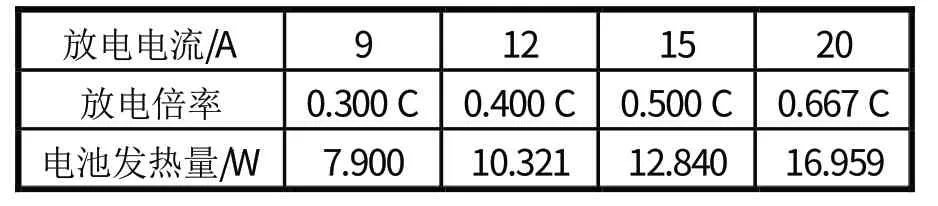

对锂-氟化碳/二氧化锰电池进行放电电流分别为9、12、15、20 A 的放电实验。图9 为锂-氟化碳/二氧化锰电池放电的发热功率以及电压变化曲线,锂-氟化碳/二氧化锰电池在放电过程中,首先是由二氧化锰进行反应,然后氟化碳材料参与反应,因此,该类型电池在放电开始时产热较低,在反应后半段产热大幅度增加,发热功率出现两个平台。

图9 锂-氟化碳/二氧化锰电池放电的发热功率以及电压变化曲线

表3 为锂-氟化碳/二氧化锰电池在各放电倍率下的发热功率。

表3 锂-氟化碳/二氧化锰电池在各放电倍率下的产热

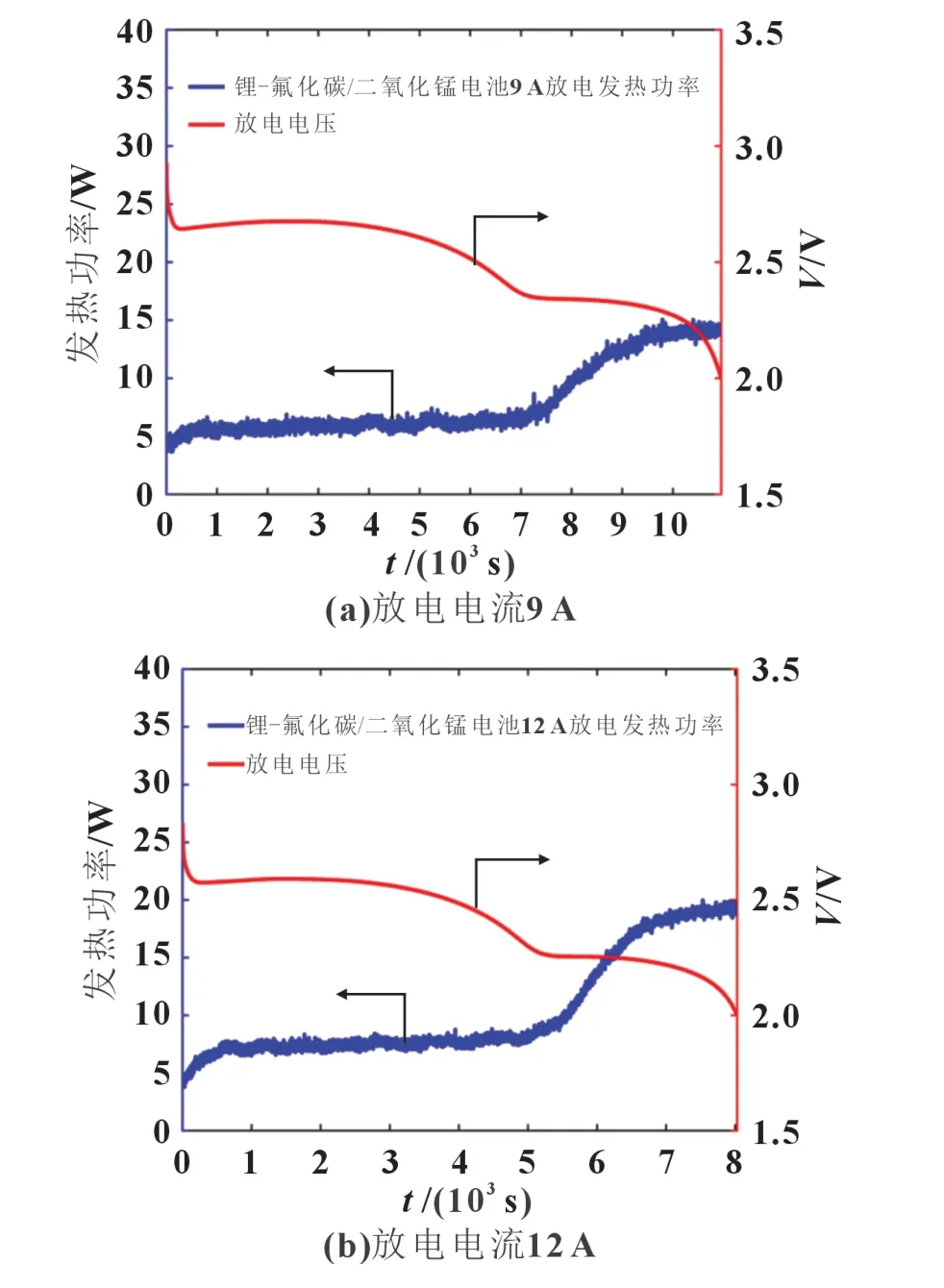

将锂-氟化碳/二氧化锰电池不同放电电流条件下的发热量绘制成图,如图10 所示。

图10 锂-氟化碳/二氧化锰电池不同放电电流下发热功率

拟合得到不同放电电流下锂-氟化碳/二氧化锰电池发热量公式:

式中:Q为电池发热量;I为单体电池放电电流。

3.3 锂-金属氧化物电池数据计算及结果分析

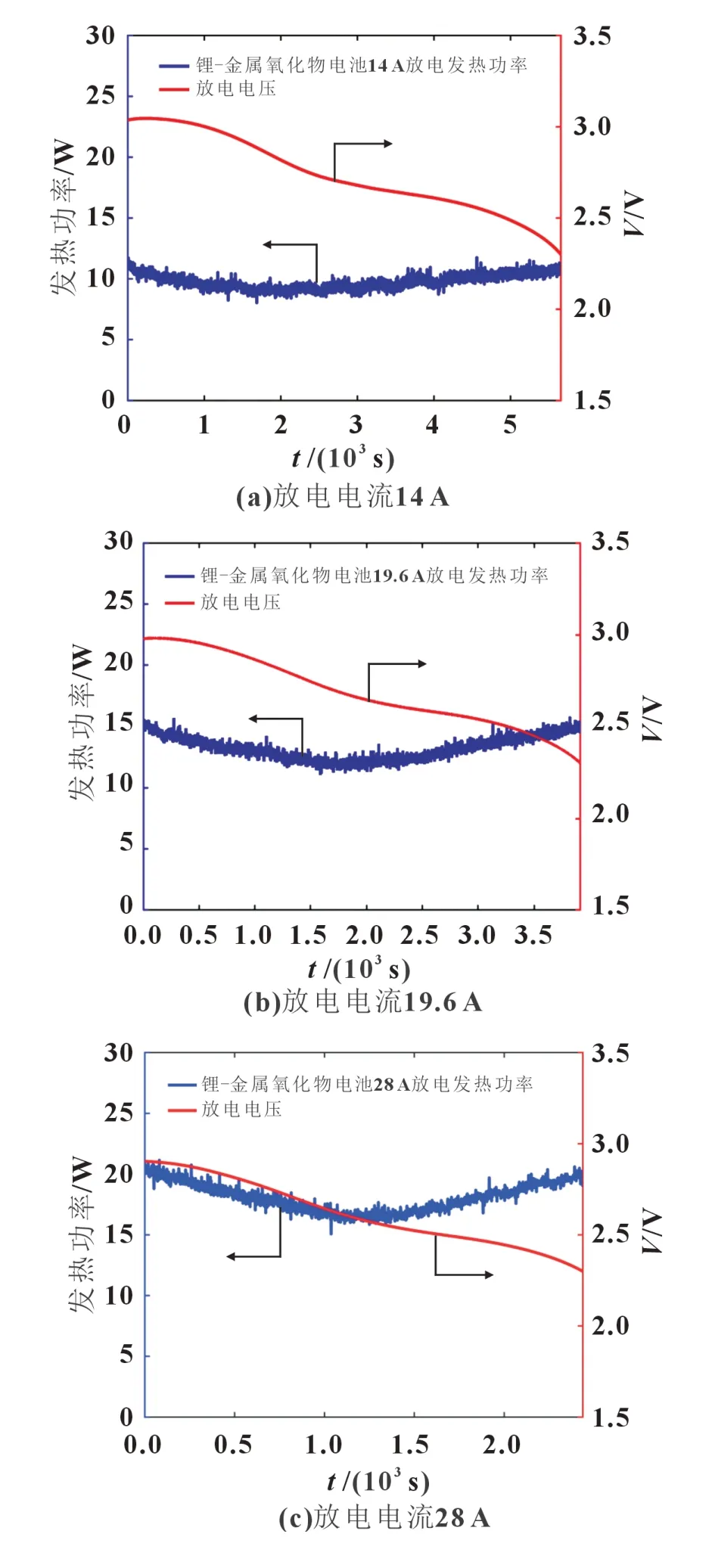

对锂-金属氧化物电池进行放电电流为14、19.6、28、33.6 A 的放电实验。图11 为锂-金属氧化物电池放电的发热功率以及电压变化曲线。通过图11 可以得到:锂-金属氧化物在放电开始以及即将结束时的产热高于中间段产热。在相同的放电电流下,锂-金属氧化物放电的发热功率明显要小于锂-氟化碳电池放电的发热功率。

图11 锂-金属氧化物电池放电的发热功率以及电压变化曲线

表4 为锂-金属氧化物电池在各放电倍率下的发热功率。

表4 锂-金属氧化物电池在各放电倍率下的产热

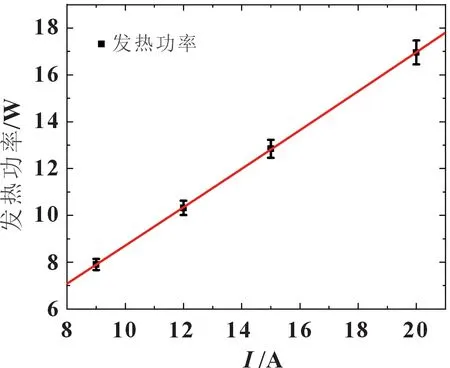

将锂-金属氧化物电池不同放电电流条件下的发热量绘制成图,如图12 所示。

图12 锂-金属氧化物电池不同放电电流下发热功率

拟合得到不同放电电流下锂-金属氧化物电池发热量公式:

式中:Q为电池发热量;I为单体电池放电电流。

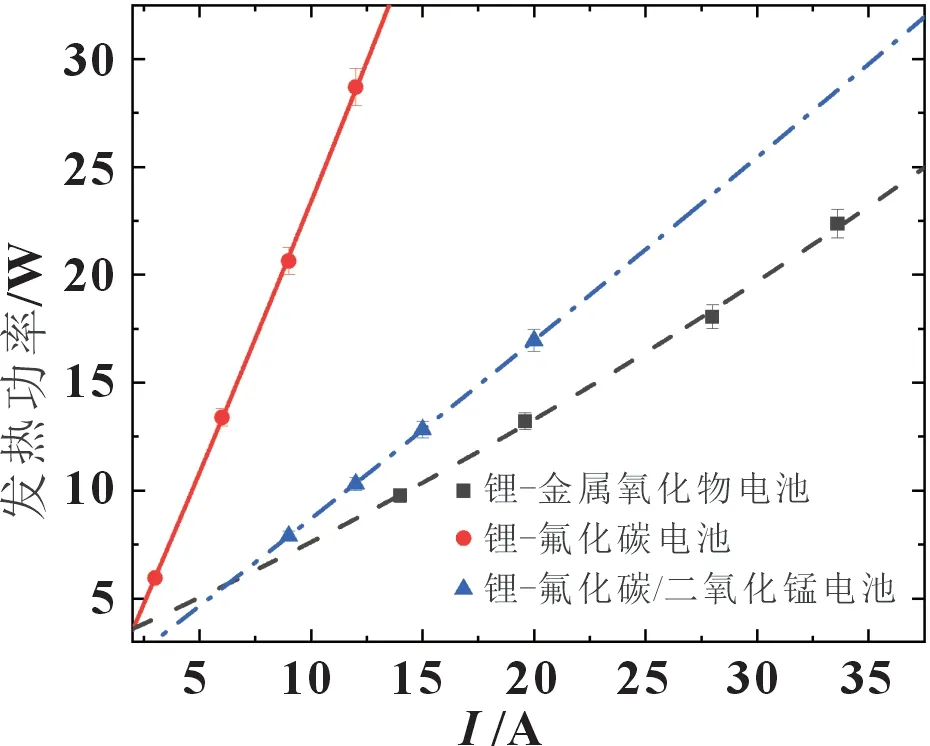

将三种电池在不同放电电流下发热功率绘制成图,如图13 所示,锂-氟化碳电池发热功率>锂-氟化碳/二氧化锰电池发热功率>锂-金属氧化物电池发热功率。

图13 三种电池发热功率对比

4 结论

本文主要针对三种不同体系的锂电池提出了一种基于换热器的发热量测试方法。分析可以得到:(1)锂-氟化碳电池的发热功率基本上不随时间而变化,且氟化碳材料发热功率要大于其他材料;(2)锂-氟化碳/二氧化锰电池的发热功率由于内部材料会出现两个产热平台,前期二氧化锰产热阶段发热功率小于后期氟化碳材料放电阶段;(3)锂-金属氧化物电池在开始与结束时的发热功率要大于中间段。三种体系的电池产热曲线符合电池自身特征且发热功率数据与理论值吻合良好,将三种电池的发热量与放电电流特性拟合成曲线,锂-氟化碳电池发热功率>锂-氟化碳/二氧化锰电池发热功率>锂-金属氧化物电池发热功率。该测试方法的一大优势在于可以有效解决锂电池在大倍率放电工况下自身温度过高的问题以及热追踪具有滞后性的问题,为后续锂电池热特性测试以及电池组热设计提供了新思路以及理论参考。