MJS 高压旋喷桩在基坑支护工程中的应用研究

2024-03-09鲍春生BAOChunsheng

鲍春生 BAO Chun-sheng

(中煤长江基础建设有限公司,南京 210046)

0 引言

随着我国城市化建设的快速发展,地上土地资源越来越少,建筑施工向地下空间开发的力度不断加大。在地下空间开发过程中经常会面临复杂的周边环境影响,许多施工项目也不可避免的需要在软土地区建设,同时保护基坑工程相邻的市政管线、既有房建、古建筑等构筑物的问题也十分的棘手。

MJS 工法具有成桩质量好、成桩直径大、加固深度大等优点,常被作为基坑施工首选。本文基于中山北路202号地下车库项目,研究MJS 工法高压旋喷桩在秦淮河漫滩区深基坑开挖过程中,单排悬壁桩支护和内支撑排桩支护两种不同支护方式的支护效果,分析基坑开挖过程中桩身位移和弯矩变化以及桩后地表的沉降,以求为今后类似软土地区的基坑支护工程提供参考和依据。

1 工程概况

1.1 工程简介

项目位于南京市鼓楼区中山北路202 号,中山北路与新模范马路交叉口东北象限,项目用地紧邻江苏工会大厦、华夏银行,地块西侧为在建地铁五号线虹桥站。项目所在地属长江漫滩地貌单元。勘察施工期间,场地地形较平坦、开阔,地面高程为8.63-9.56m,最大高差0.93m。该工程基坑开挖深度大,与周边建(构)筑物距离小,且周边管线复杂,因此基坑安全等级为一级,支护结构的使用期限为“二年”。

1.2 工程地质条件

勘察揭示,场地表层为素填土,其下为第四系全新统(Q4)淤泥质粉质黏土、粉质黏土和含砾粉质黏土,其底部下伏基岩为侏罗系象山群(J1-2x)泥质砂岩。

1.3 施工步骤

根据现场实际施工情况,基坑开挖分五步进行:①基坑开挖第一层土体至地下-3.0m;②在深度为2m 的位置架设第一道钢支撑;③基坑开挖第二层土体至地下-6.0m;④在深度为5m 的位置架设第二道钢支撑;⑤基坑开挖第三层土体至基坑底部-8.00m,不设支撑。

2 ABAQUS 软件建模

从试桩处选一断面,运用ABABQUS 有限元软件对选取的MJS 工法高压旋喷桩支护结构的受力及变形情况进行计算分析,为简化计算,建模时做了如下的规定:

①土体的本构关系采用Mohr-Coulomb 模型本构,钢管内支撑以及MJS 高压旋喷桩均采用线弹性模型本构。

②内支撑排桩支护模型的计算分析假设为平面应变问题,在土体开挖整个过程当中无视土层的性质变化。整个有限元模拟的过程无视地下水的影响。

③对基坑模型左右两侧施加水平方向的约束,底边施加水平方向和竖直方向的约束。

④施加过的钢管内支撑仅仅对后续开挖起作用,即钢管内支撑作用之前的土体应力已经全部释放。

⑤基坑施工前为了保证地表位移接近为0,首先要对土体进行地应力平衡,之后将桩体激活。

本工程区域土层地质参数见表1,基坑开挖建模图见图1。

图1 基坑开挖建模图

表1 土层参数表

3 模拟结果分析

3.1 桩身水平位移

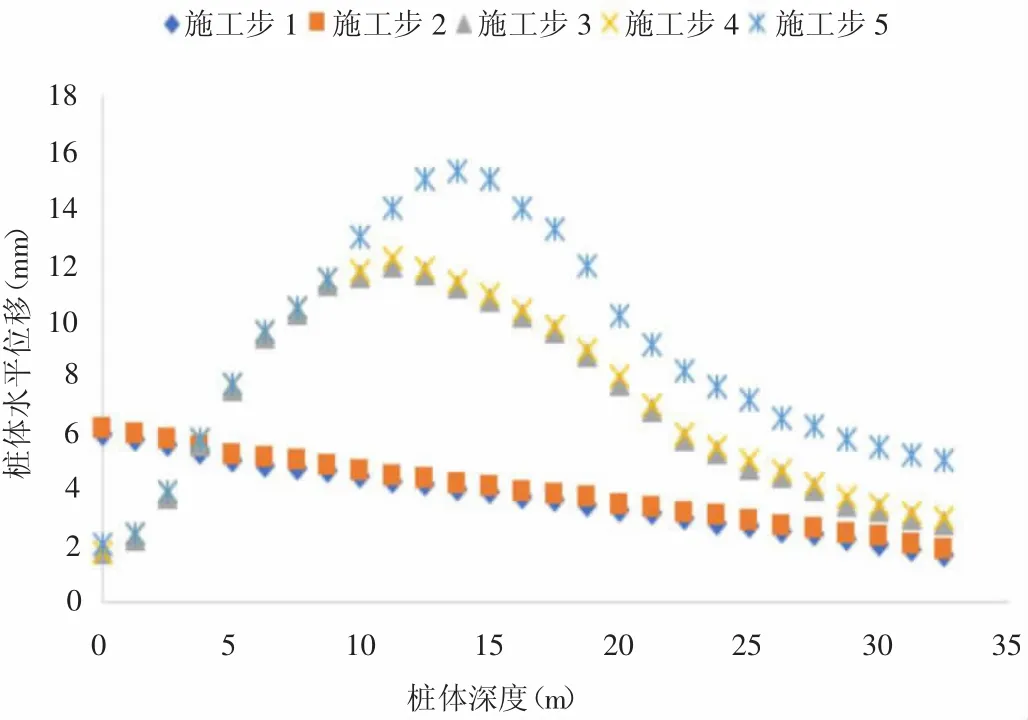

本次模拟中MJS 高压旋喷桩单排悬壁桩支护由于无钢管内支撑,所以在分析过程中只需要分析开挖施工步下桩身的水平位移,既施工步1、施工步3、施工步5。基坑开挖过程中两种支护结构的桩身水平位移变化如图2 和图3。

图2 内支撑排桩支护下桩身水平位移

图3 单排悬壁桩支护下桩身水平位移

由图2 可知,内支撑排桩支护下,施工步1 和施工步2 的桩体水平位移随着桩体深度的增加而下降,这与单排悬壁桩的变形类似。随着基坑的不断开挖以及钢管内支撑的设置,施工步3-施工步5 的桩体水平位移随着桩体深度的增加呈先增大后减小的趋势,且施工过程中桩体的最大水平位移的位置逐渐下移,由施工步1 的桩体顶部位置下移至桩体深度14m 处,此时最大水平位移为15.56mm。

由图3 可知单排悬壁桩支护的桩体的水平位移随着基坑开挖深度的增加而不断增大,且增大的速度也越来越快,最大水平位移均发生在桩体顶部。相较于内支撑排桩支护,单排悬壁桩支护的最大水平位移达35.15mm,产生的最大变形接近内支撑排桩的两倍,因此本基坑工程中采用内支撑排桩支护可以更有效地限制桩体的水平位移,安全度更高。

3.2 桩后地表沉降

与3.1 相同,内支撑排桩需考虑全部施工步的桩后土体沉降量,而单排悬壁桩只需考虑施工步1、3、5 的桩后土体沉降量。

由图4 可知,内支撑排桩支护下,在施工步1 和施工步2 时桩后地表沉降量随着距支护桩距离的增加而不断降低,最大地表沉降量为5.15mm,发生在桩体旁。在施工步3 到施工步7 时,桩后地表沉降量随着距支护桩距离的增加呈现先增加后降低的趋势,最大地表沉降量为5.08mm,发生在距离基坑11m 处,且随着基坑的不断开挖,产生最大沉降值的位置距离基坑越来越远,这说明基坑开挖的深度越大,对周围环境的影响范围也就越大。

图4 内支撑排桩支护下桩后地表沉降

由图5 可知,单排悬壁桩支护下,随着基坑的不断开挖,桩后地表沉降量随着开挖深度的增加也不断增大,且随着距支护桩距离的增加呈现出逐渐降低的趋势。开挖到8m 时,地表沉降量突然增大,达到14.08mm,这说明了此刻土体某些部位可能发生了较大的塑性变形,增加了施工风险。

图5 单排悬臂桩支护下桩后土体沉降

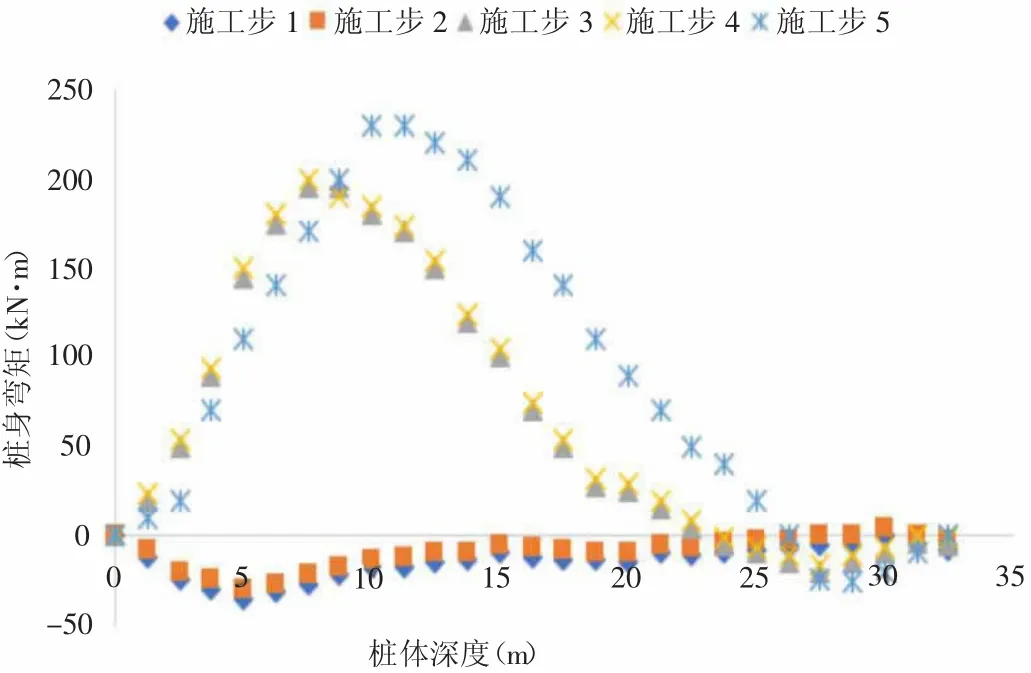

3.3 桩身弯矩变化

与3.1 相同,内支撑排桩需考虑全部施工步的桩身弯矩变化,而单排悬壁桩只需考虑施工步1、3、5 的桩身弯矩变化。

由图6 可以看出,施工步1 和施工步2 时桩身承受了较大的负弯矩。当基坑开挖至6m 时,施工步3 的桩身弯矩为正值,最大达到了200.45kN·m,与前两个施工步相比弯矩值发生了较大变化,这说明基坑开挖深度对于桩身弯矩影响较大。图6 中还可以看出,各个施工步结束后桩身的最大弯矩值均发生在基坑开挖面的附近。由施工步5 可知桩身弯矩最大值发生在桩体深度为9m 处,最大值为229.45kN·m,桩身由于施加了两道钢管内支撑,所以桩身承受的弯矩随着基坑的开挖,增加幅度比较小,这说明在基坑开挖过程中施加内支撑可以调整桩身受力,控制基坑变形。

图6 内支撑排桩支护下桩身弯矩变化

由图7 可以看出,单排悬臂桩支护结构在整个基坑开挖的过程中承受负弯矩作用,桩身弯矩绝对值随着开挖深度的增加而不断增大。基坑开挖深度为2m 时,桩身弯矩最大值为-35.12kN·m,发生在桩体深度为7m 处;随着基坑的开挖,桩身弯矩最大值的位置逐渐沿桩体不断下移,开挖至8m 时,桩身弯矩最大值达到了-69.58kN·m,发生在桩体深度为19m 处。在本基坑工程中,单排悬壁桩承受的弯矩要小于内支撑排桩支护研究基坑继续开挖时,内支撑排桩支护由于钢管内支撑,弯矩增加幅度很小,而单排悬臂桩支护结构桩身承受的弯矩值会急剧增大,开挖至12m 时,桩身承受最大弯矩值达到-680.09kN·m。可见单排悬臂桩支护结构对开挖深度非常敏感,开挖深度越大,其承受的弯矩值会急剧增大,增加施工风险。

图7 单排悬壁桩支护下桩身弯矩变化

4 结论

本文运用ABAQUS 有限元分析软件,基于南京市中山北路202 号地下车库项目基坑支护工程实际案例,分析MJS 工法高压旋喷桩两种不同支护结构下,基坑开挖过程中的支护效果:

①内支撑排桩支护结构在基坑施工过程中,桩身水平位移、桩后地表沉降均小于单排悬壁桩支护。内支撑排桩支护的内支撑可调节桩体受力,随着基坑开挖,桩身弯矩增加幅度小,而单排悬壁桩支护结构对开挖深度异常敏感,当开挖至一定深度,桩身弯矩会急剧增加,严重影响施工安全。

②本基坑工程位于秦淮河漫滩区,属软土地区,当基坑开挖超过8m,选用单排悬壁桩支护,土体可能会发生塑性变形,增加施工风险,而内支撑排桩支护可以有效的限制土体变形,宜作为施工首选。单排悬臂桩支护结构仅适用于浅基坑和较好土质基坑。

本文研究结果可为相似地区基坑开挖支护工程提供参考。