高炉煤气管网TGNET 建模及调度策略

2024-03-09胡慧佳HUHuijia

胡慧佳 HU Hui-jia

(安徽工业大学,马鞍山 243032)

0 引言

高炉煤气的智能管控是钢铁工业智慧能源管理的关键环节[1]。 高炉煤气输送管网构成了一个庞大且复杂的体系,其中各个环节相互关联并制约着彼此[2]。探究高炉煤气管网模型对钢铁工业煤气智能管控的迫切需求具有重要意义。当前,钢铁行业中的煤气调度主要依赖于现场调度人员实时观测的数据,并根据经验推测系统演变状况以制定调度方案,这种调度模式很难精确获取调度的最优量值[3]。而工业现场情况复杂,往往多个节点的流量和压力同时发生变化[4]。使得经验型的煤气调度方式更难实现精准操作[5]。当煤气流量或管网压力超出设定的范围时,依托煤气管网模型就可以精准、快速地得到高炉煤气系统的最佳调度策略。使煤气管网快速恢复安全运行状态。因此有必要依据管网系统中各管段和节点的流量和压力变化制定明确的调度方案。高炉煤气管网规模庞大、结构复杂,气源和用户状态变化速度快[6],其调度的实时性要求较高。目前,大部分研究所建立的水力模型计算时间长,响应速度慢[7],不适合在线分析与策略制定[8]。另外,现有研究大多仅根据管网流量变化趋势作粗略调度分析,调度效果不理想。

本研究案例中的工厂没有高炉煤气柜,高炉产生的煤气直接进入煤气管网,管网压力波动较大。工厂对于管道内部压强的设定范围为8-20kPa。这是因为,管道内高炉煤气压强低于8kPa 时会影响高炉煤气的运输效率,而超过20kPa 的压强则存在安全隐患,需要通过打开放散塔或者调整煤气用户用量来释放高炉煤气以降低压力。 目前,工厂的工人通过经验和观察管网压力趋势来手动调整高炉煤气用户的流量使得管网内的压强满足压力限制。然而单纯靠经验实现的调整,不准确,不及时。会对后续生产中煤气分配产生一定的影响。

因此,本研究通过TGNET 软件,建立高炉煤气管网模型,来实现高炉煤气管网压力模拟,使得煤气分配更加合理准确。

1 TGNET 简介

TGNET 软件是由英国ESI 能源集团开发的业界领先Pipeline Studio 软件,具备对输气管道单相流进行稳态和动态模拟的能力。此软件在管道规划设计、管径选择、末段储气分析及调峰分析等方面具有重要应用价值。该软件可模拟单一管道输送模型,同时亦可模拟涵盖多个气源、用户以及其他影响管网操作和运行参数的设备、阀门等区域性集输系统。

2 模拟过程

2.1 管网模型的建立

本研究以工厂提供的图纸和数据为依据,按照1∶1 的比例构建高炉煤气管网模型。在此模型中,我们将1#、2#、3#、4#和5#高炉设为气源,将解冻库、热风炉、锅炉、放散、烧结机等25 个煤气用户设为输气站,并将加压站设为压缩机。所建立的模型如图1 所示,展现了煤气管网的整体布局。

图1 高炉煤气TGNET 建模

2.2 参数输入

设置管段型号、长度、内径及壁厚等条件后,特别注意Knot space 步长的设置,模型较小或精度要求较高时可以使用较小的步长,模型很大时需要使用较大的步长。本次案例的步长设定为1。输入参数时,软件使用理想化的约束逻辑控制模拟器的运行,并允许为外部调节器或设备指定压力或流量范围,即约束条件,同一个设备可以指定多个约束条件和一个设定值。本文案例模型设定的约束条件为最大压力、最小压力,设定值为最大流量。

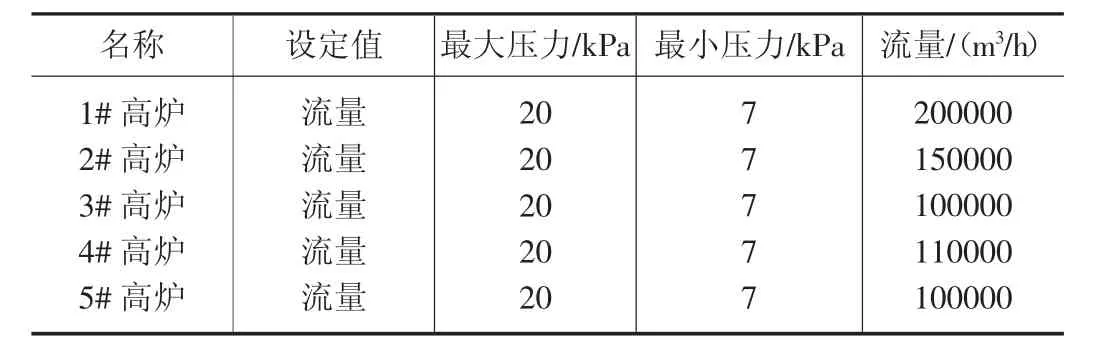

气源数据如表1 所示。

表1 气源数据设置

此外,我们采用了BWRS 状态方程来构建高炉煤气模型,并将这种气体命名为BFG。根据工厂提供的数据,BFG 中各成分的占比分别为:二氧化碳占18.72%,氮气占53.27%,氢气占2.51%,一氧化碳占25.5%。气体方程采用Colebrook 方程,大气温度为20℃。

2.3 运行模拟

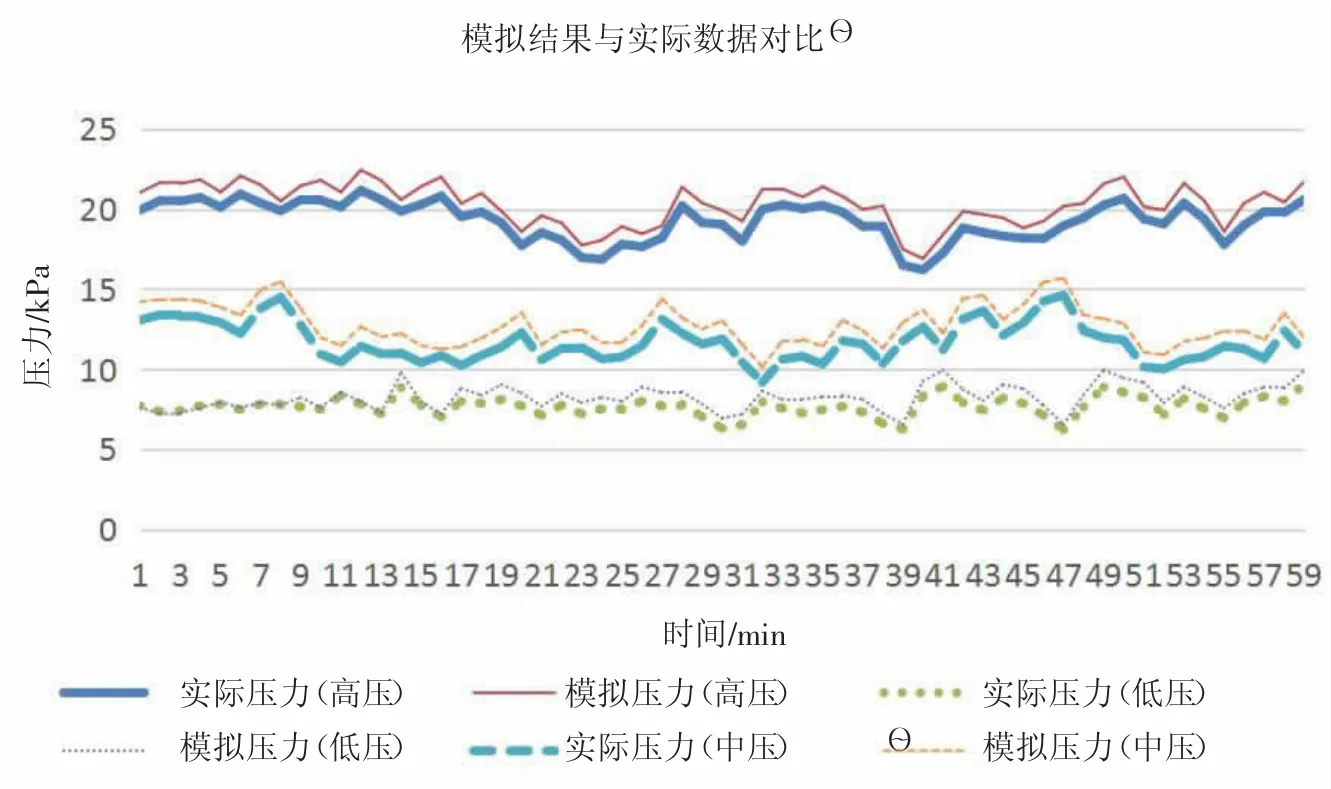

本研究针对低压、中压和高压状态下的十组管道压力数据进行了一小时的模拟。结果显示,三组模拟的平均精度分别为92.1%、97.2%和92.5%。这三组模拟的精度都超过了92%,表明TGNET 软件模拟效果较高,可作为高炉煤气调度策略的有效依据。图2 展示了其中一组模拟情况的实例。

图2 模拟结果与实际对比图

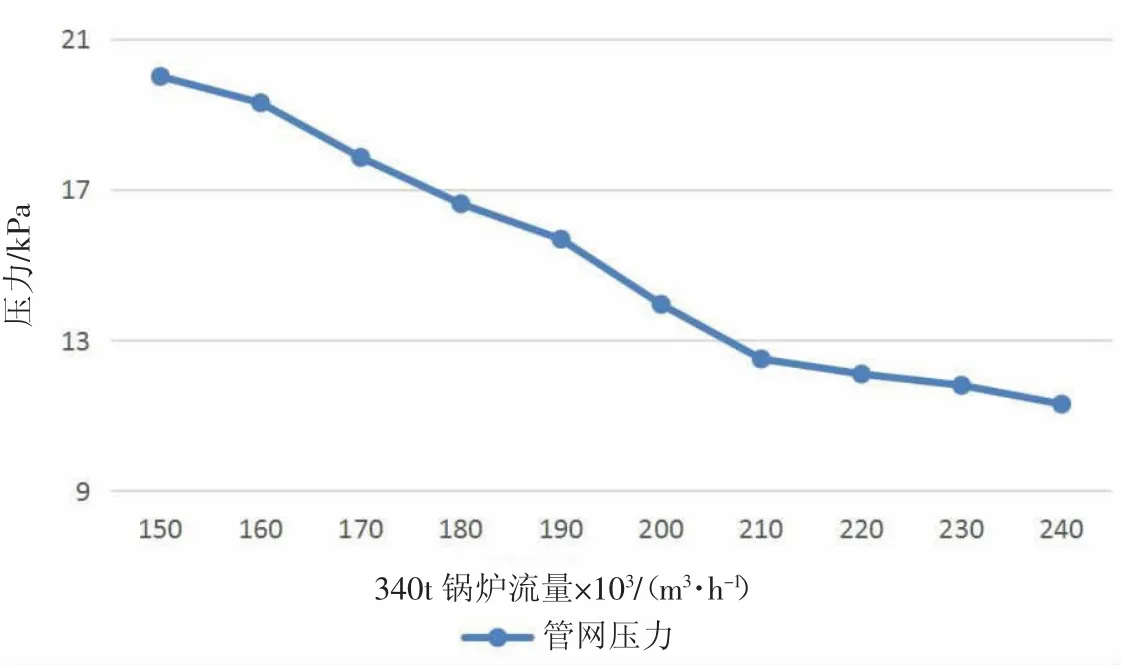

对于管道内压力过高或过低的状况,通常通过调整煤气用户用量以实现管网压力的调节。由于调整生产用户煤气用量可能影响工厂的正常生产计划,因此,一般情况下,优先调整非生产用户。在本研究案例中,工厂选择调整锅炉的煤气用量以调节管网压力。当管网压力保持稳定时,340t 锅炉和130t 锅炉的平均流量分别为150000m3/h 和40000m3/h,最大流量分别为240000m3/h 和100000m3/h ,75t 锅炉在正常生产过程中不启动,最大流量为40000m3/h。针对锅炉使用高炉煤气流量的调整,进一步展开如下实验:

当管网压力达到上限20kPa 时,调整340t 锅炉、130t锅炉、75t 锅炉的流量,模拟压力变化情况。模拟结果如图3-图6 所示。

图3 340t 锅炉流量变化时管网压力变化

图4 130t 锅炉流量变化时管网压力变化

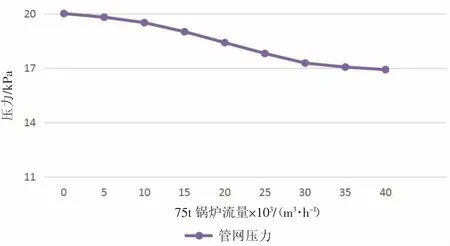

图5 75t 锅炉流量变化时管网压力变化

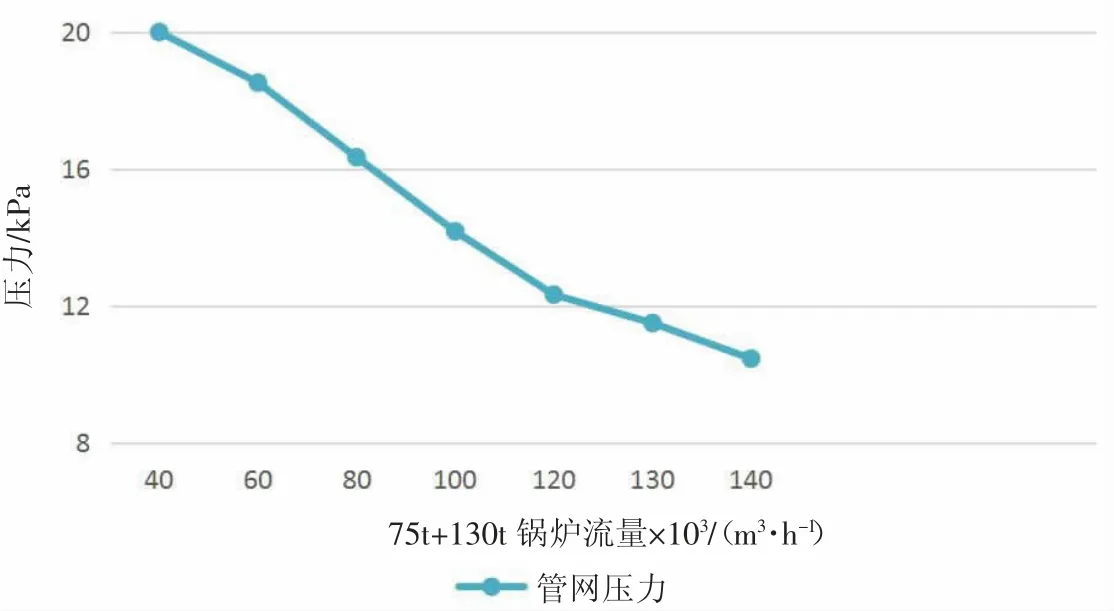

图6 75t+130t 锅炉流量变化时管网压力变化

由图分析来看,将340t 锅炉的流量调整至21000m3/h,以及将130t 锅炉的流量调整至10000m3/h,可以实现管网压力的降低至13Kpa 以下。然而,仅将75t 锅炉调整至最大流量40000m3/h 时,管网压力仍处于较高状态,因此,单独调整75t 锅炉无法有效降低管网压力。相反,同时调整75t 锅炉和340t 锅炉可以使得管网压力迅速降至平稳状态。在工厂实际生产过程中,当固定用户的煤气消耗量减少,或者高炉出现休风等现象,管网压力可能超出预定范围。通过单独调节340t 锅炉、130t 锅炉,或同时调整75t 锅炉、130t 锅炉,可以确保管网压力在正常运行范围内。

3 结论

①通过分析高炉煤气管网中各设备的运行特性,综合考虑流量与压力的相互作用,建立了高炉煤气TGNET 管网模型。模拟结果表明,压力相对误差<10%。这一结果为工厂员工在调整煤气用户流量时提供了有力的支持,使他们不再仅依靠经验判断。②在高压情况下通过调整三个锅炉的高炉煤气使用量,观察管网压力变化情况可得单独调整340t 锅炉、130t 锅炉流量,使得管网压力降至平稳状态。调整75t 锅炉流量至最大流量还是没法使得管网压力降至较低状态。同时调整75t 锅炉和130t 锅炉可以快速恢复压力到合理范围。模拟实验结果表明,针对锅炉流量的调整策略,有助于在高压力条件下使管网压力恢复至允许范围。工厂可结合实际生产状况,制定更为合理的调整策略。