一种水下管汇橇多向调节液压系统设计

2024-03-09李世平

李世平

(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引言

根据管汇内主管与海管的相对位置,可分为同轴型和垂直型。同轴型水下管汇的主管与海管中心线同轴,主管与海管尺寸一致,可与海管一起通球,是目前水下系统开发常用的管汇形式;水下三通管汇属于垂直型,水下三通管汇的主管尺寸一般都小于接入的海管,同时管汇主管也不能与接入海管一起进行通球清管[1]。

水下管汇是采用重力式安装的水下设备,常采用平整海床、重力压载、吸力桩的方法进行水下橇块倾斜度的调平,采用水下液压调平时需要考虑永久固定措施[2]。同轴型水下管汇与海管法兰连接时采用膨胀弯,采用海底软管时也可直接与管汇主管法兰连接,但膨胀弯造价高。软管连接时需要在软管上绑扎浮袋,通过多次姿态调整实现软管法兰与管汇法兰的精准对接。水下管汇橇的安装精度受到海床倾斜、海流、船舶稳定性、吊装技术的影响,海管法兰坐标确定后,水下管汇橇的安装精度一般为轴向位移偏差±250 mm,径向位移偏差±250 mm,海床造坑平整高度偏差±400 mm,水平角度偏差±5°,竖直角度偏差±3°。设计一套可实现多向调节的液压系统,通过调整水下管汇主管位置实现管汇与海管直接连接,可减少施工时间及一个膨胀弯使用。

1 水下管汇橇设计参数

1.1 管汇设计

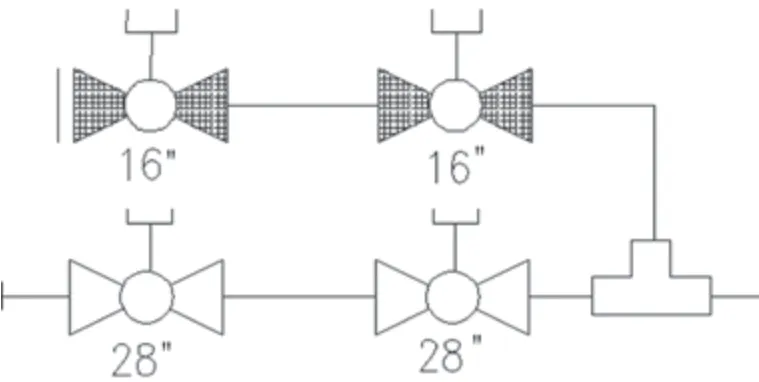

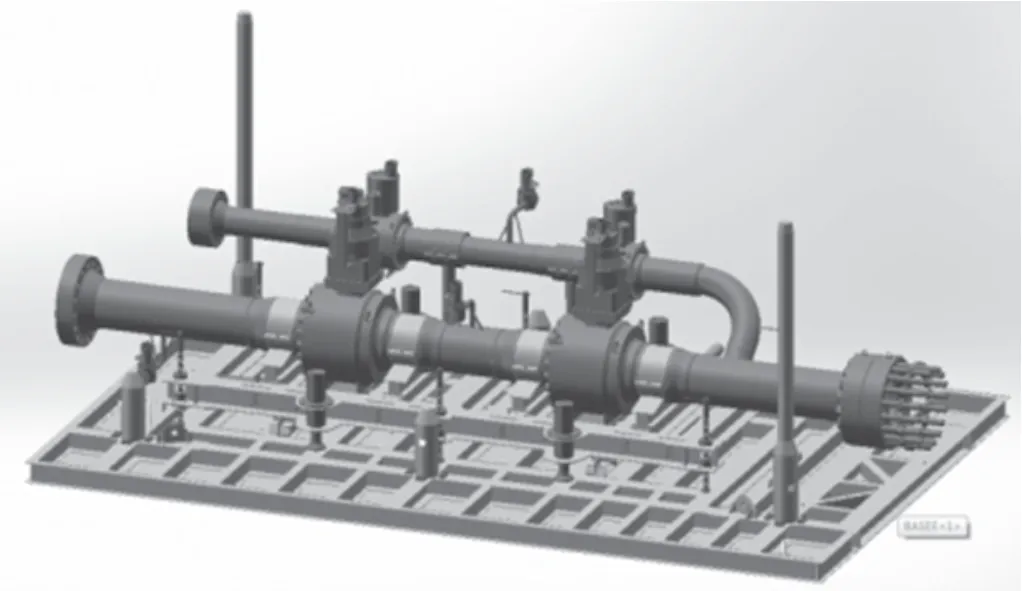

对南海约100 m水深的水下管汇与海管连接方案进行研究,管汇工艺如图1所示。管汇主管为DN700 mm,水下管汇与钢制海管一端固定法兰及旋转法兰配对,另一端采用旋转法兰与球法兰配对,球法兰的最大允许角度偏差为±7°,在正常的安装工况下可抵消海床不平造成的影响。除了考虑管汇橇基础外,需要增加相应的管汇支撑和滑动机构,以实现上下、左右、前后的调节,如图2所示,水下多向调节液压系统可实现管汇一端与海管直接连接。

图1 管汇工艺图

图2 水下管汇橇模型

1.2 管汇调节装置设计

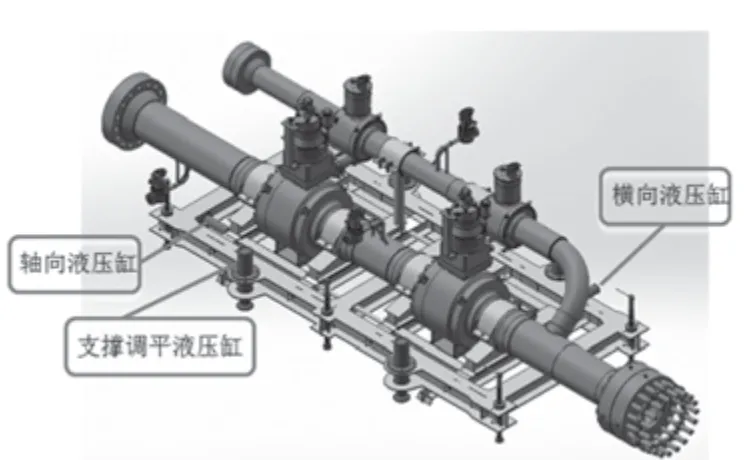

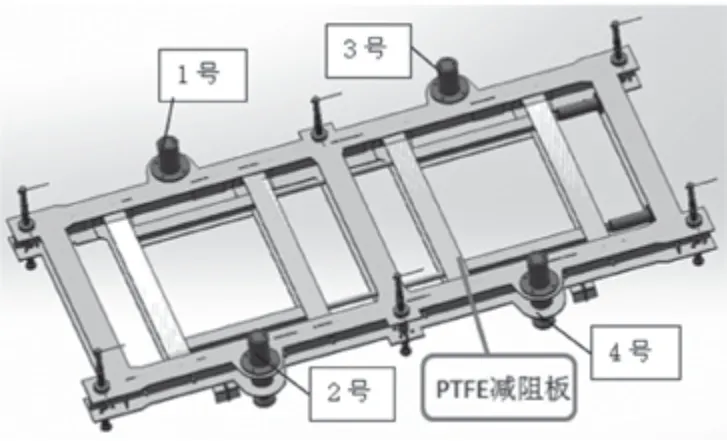

管汇橇结构由底座、移动框架、轴向移动滑道、径向移动滑道、阀组等组成。液压调节系统从下到上分为三层,即顶升、轴向滑移、径向滑移。移动框架需要满足支撑轴向移动滑道、径向移动滑道的功能,采用“日”字形框架,降低结构框架高度。“日”字框架内部嵌套“口”字框架(轴向滑道),轴向滑道上布置横向滑道,“日”字框架通过4个顶升液压缸支撑在底座上,“口”字框架(轴向滑道)以“日”字框架为支撑设置轴向驱动双作用液压缸,横向滑道通过管卡与阀组固连,并以“口”字框架为支撑设置径向驱动双作用液压缸,整体结构如图3和图4所示。

图3 移动框架及阀组图

图4 “日”字及“口”字框架图

2 液压载荷

2.1 基础参数

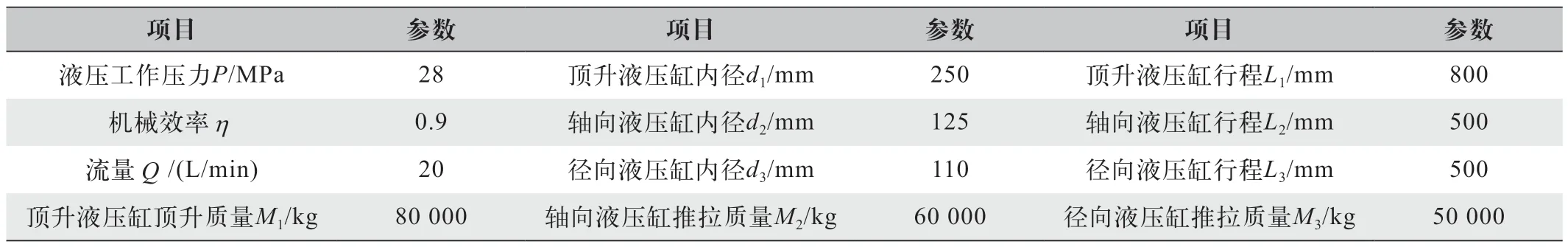

液压载荷的基础参数如表1所示。

表1 设计基础

2.2 负载特性

液压推动过程包括橇块静止、启动、加速及匀速运动,需要考虑的负载包括工作负载FW、惯性负载Fm及阻力负荷Ff,其中Fm取决于移动部件的质量和最大加速度。轴向和径向推拉过程中,底部相对滑动接触面存在静摩擦力Ffj和动摩擦力Ffd[3]。

式(1)~式(6)中:FW为受液压缸移动的物体重量(N);Fm为移动部件的质量和最大加速度的积(N);Fm为橇块移动过程受到水黏滞力产生的阻力(N);v为液压缸内活塞移动速度(m/s);d为液压缸直径,如表1中的d1、d2、d3(mm);ΔV为静止到启动的速度,取VΔ=v(m/s);Δt为速度变化的时间,液压启动换向时间tΔ为0.1 s(s);M为物体质量,如表1中的M1、M2、M3(kg)。

取液压泵输出流量Q=20 L/min,水阻力系数C=2,海水密度ρ=1100 kg/m3,重力加速度g=9.8 m/s3,橇块与海流的相对速度V1=4 m/s。S为沿移动方向的橇块投影面积,移动垂直投影面积S1约为60 m2,移动轴向投影面积S2约为10 m2,移动径向投影面积S3约为10 m2;在钢材与PTFE摩擦作用下,静摩擦力N1=0.25,动摩擦力N2=0.15,计算结果如表2所示。

表2 液压负载表

多个液压缸同时使用时,需考虑单个液压缸承受所有载荷的工况及倾覆力矩的影响。考虑安全余量,单个顶升液压缸推力取1000 kN,拉力取500 kN;轴向液压缸的推力和拉力均取250 kN;径向液压缸的推力和拉力均取200 kN。

3 液压系统设计

3.1 液压系统主要部件

液压系统包含动力、控制、执行三个功能部分,主要由液压站橇、液压管总成、水下阀组橇、顶升液压缸、轴向液压缸、径向液压缸构成。液压油一般选用抗磨液压油,长期用于水下的液压系统需要采用水基液压油。液压油箱用于储油和散热,可先根据液压泵的额定流量计算油箱体积,再根据散热要求对油箱容积进行校核。油管材质与液压油兼容,同时耐海水腐蚀,可采用韧性较好的高压软管,其弯曲半径小,有利于水下连接。

液压站橇放置在船上,通过供、回油管组成的脐带缆与置于水下橇块上的水下阀组橇连接,每个水下液压缸再与对应阀门连接,通过单个阀门对应一个液压缸,实现液压缸的同步或单独控制,每个液压缸油口配置一组双向液压阀,可实现液压缸自锁。当液压油在船上通过液压管到达液控阀,再通过液控阀的换位可实现液压缸顶升、轴向推动、径向推动功能,通过准确控制供油量,实现单个液压缸的精确无级步进。对顶升液压缸,通过调节每个缸体的顶升高度,可实现目标橇块的倾角调节。

3.2 液压原理图

为了达到调节对接的精准度,液压系统不但要满足动力传递,还需通过液压执行元件准确控制其行进速度、位移量。伺服控制系统可实现精确控制,但需要配套高精度的测量元件及反馈系统。水下液压控制系统由于无法提供水下电源,且信号在水中传递存在削弱和滞后性,无法采用伺服系统,橇块移动控制只能依靠潜水员查看或ROV观察判断。液压系统原理图如图5所示。

图5 液压系统原理图

3.3 液压系统多向调节方法

橇块调平过程的动作包括升降、进退,有四种工况。

3.3.1 工况1:整橇调平和顶升

4个顶升液压缸,分别为1号~4号,每个顶升液压缸旁放置一把水平尺。橇块坐底后,倾斜方向有三种情况:(1)整橇向主管汇轴向倾斜(1号水平尺倾斜,2号水平尺居中);(2)整橇向主管径向倾斜(1号水平尺居中,2号水平尺倾斜);(3)整橇向其他方向倾斜(1号、2号水平尺均倾斜)。针对三种情况的液压调节步骤如下:

(1)3号和4号液压缸进出口保压,1号和2号液压缸同时进油,整橇以3号和4号液压缸所在面为旋转原点,1号和2号液压缸所在面直接升高,3号和4号液压缸由于橇块提升力的作用跟随橇块提起,继续往1号和2号液压缸充油,观察1号水平尺,当整橇面水平时,1号、2号、3号和4号液压缸进出口保压,调平完成。之后直接向4个液压缸同时注入大流量液压油,整橇缓慢上升,观察两对接法兰面高度差在50 mm左右时,改用低流量供油调节,直至两法兰面中心高度基本重合时,提升完成。若橇块与原海管轴线在垂直面上存在倾角,若原海管法兰轴向倾角向上,则1号、2号液压缸保压,同时向3号、4号液压缸注入低压油,观察直到两法兰轴线基本重合。

(2)1号、3号液压缸进出口保压,2号、4号液压缸同时进油,整橇以1号、3号液压缸所在面为旋转原点,2号、4号液压缸所在面直接升高,继续往2号、4号液压缸充油,观察2号水平尺,当整橇面水平时,调平完成。之后直接向4个液压缸同时注高压油,整橇缓慢上升,观察两对接法兰面高度差在50 mm左右时,改用小排量供油调节,直至两法兰面水平标线基本重合时,提升完成。若出现提升高度过高,则需要整体反向供油微调节。

(3)假设1号点最高,4号点最低,1号液压缸保压,2号、3号液压缸进出口不带压,向4号液压缸注入油(注,见下方),当4号和2号液压缸直线上的水平尺居中时,向3号液压缸分步骤分别注入低压油;1号、2号液压缸保压,3号液压缸进出口不带压,向4号液压缸注入油;当1号、2号水平尺都居中时,1号、2号液压缸保压,向3号和4号液压缸分步骤分别注入油。之后直接向4个液压缸同时注高压油,整橇缓慢上升,观察两对接法兰面高度差在50 mm左右时,改用小排量供油调节,直至两法兰面水平标线基本重合时,提升完成。若出现提升高度过高,则需要整体反向供油微调节。

注:若在调节4号液压缸时,橇块向2号倾斜,则观察2号和4号液压缸直线上的水平尺居中时,1号液压缸保压,3号液压缸进出口不带压,向2号、4号液压缸同时注入油;当1号、4号水平尺都居中时,1号、2号和4号液压缸保压,向3号液压缸分步骤分别注入低压油,溢流阀溢流说明3号液压缸触底。之后直接向4个液压缸同时注高压油,整橇缓慢上升,观察两对接法兰面高度差在50 mm左右时,改用小排量供油调节,直至两法兰面水平标线基本重合时,提升完成。若出现提升高度过高,则需要整体反向供油微调节。

3.3.2 工况2:整橇径向推移

向5号和6号液压缸同时注入高压油,推动整橇向径向推进,当两法兰轴线间间距约50 mm时,更换低压进油缓慢推进,直到两轴线基本重合,停止径向调整。

3.3.3 工况3:整橇轴向推移

向7号和8号液压缸同时注入高压油,推动整橇向原海管法兰推进,当两法兰间间距约50 mm时,更换低压进油缓慢推进,当间距约20 mm时,停止轴向调整。

3.3.4 工况4:组合调整

当工况1、工况2调整完成时,实施工况3操作,向7号和8号液压缸同时注入低压油,潜水员观察两法兰面的相对情况,若发现高度倾角、径向偏差、轴向偏差和转角偏差时,相应执行工况1、工况2操作,注入低压油,微调至法兰间密封圈贴合,旋转橇块上的球法兰,使螺栓孔对上并上紧螺栓,橇块调平就位完成。

4 结论和建议

(1)采用水下液压多向调节系统可以实现水下法兰间的精确对接,节约一段膨胀弯的使用,对降低施工成本有显著效果。水下多向调节液压系统成功应用于南海某大尺寸输气管的中间管汇橇,通过多向调节实现法兰连接零偏差,为大型水下橇块调平对接提供借鉴。

(2)水下管汇就位区域应平整且具有较好的承载能力。由于水下管汇的主管法兰中心线距离泥面一般为600~800 mm,水下管汇底座置于泥面上时,需要设置支架抬高海管对接法兰的高度,或者对管汇位置进行吹坑,使管汇主管法兰中心线贴近泥面。

(3)水下调节液压系统与管汇结构设计综合考虑,一般垂直方向的调节行程控制在600~800 mm,平面调节行程约为500 mm,降低管汇顶升过程的倾覆力矩。

(4)水下液压系统在长期使用后容易出现渗漏,造成系统压力降低、承载能力下降,使管汇载荷传递到海管,应在液压调节后采用丝杠等永久自锁性结构支撑管汇橇块。