多能联供协同干燥的压缩空气储能

2024-03-08李何鑫

刘 鹏,李何鑫,董 聪

(浙江科技大学 机械与能源工程学院,杭州 310023)

化石燃料的不断减少和环境的日益恶化,寻求替代能源已成为世界各国关注的焦点[1],像风能、太阳能这些可再生能源具有明显的间歇性和随机性,直接并网会给电网带来巨大冲击,而储能技术能够很好地解决这一问题[2-3];其中压缩空气储能系统(compressed air energy storage system,CAES)具有经济性、应用广泛性、高效率等优势[4-5]吸引了越来越多的机构和研究者的关注。

综上可知,目前的研究大多通过对压缩空气储能系统的结构优化在不同程度上提高系统的运行效率,然而在系统工程应用方面,特别是在对能源有多种需求场景下的工程应用研究偏少。因此本研究提出一种用于木材干燥的压缩空气储能系统:首先通过搭建系统模型,探究压缩空气储能系统的冷热电输出特性;然后对木材烘干、除湿所需能耗进行分析;最后将系统的冷热电产出与木材烘干除湿系统所需能耗进行匹配以获取最佳运行参数,并进行经济性分析。

1 系统描述

1.1 冷热电联产系统

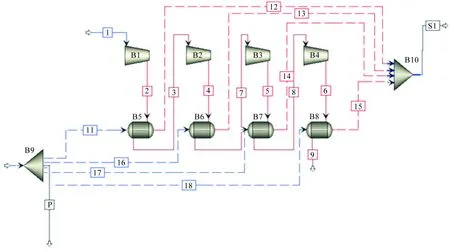

冷热电联产压缩空气储能系统流程图见图1,系统分三个阶段运行,分别是充能阶段、静置阶段和释能阶段。充能阶段在夜间低谷电价时段进行,由电机驱动压缩机来压缩空气储能,系统定压运行,空气储罐最终充能结束压力为10 MPa,充能时长约8.5 h。在每一级压缩机后都设有一个换热器,对压缩空气降温并回收压缩热。释能阶段在白天进行,压缩空气先通过节流阀降压到3.45 MPa后,再在膨胀机前换热器内预热后进入膨胀机膨胀,产生电能和制冷量。同样地,在每级膨胀机后都设有一个换热器以回收压缩空气膨胀后的冷量。系统设有常温水罐、热水储罐和冷水储罐用来储存冷量和热量,系统运行参数见表1。

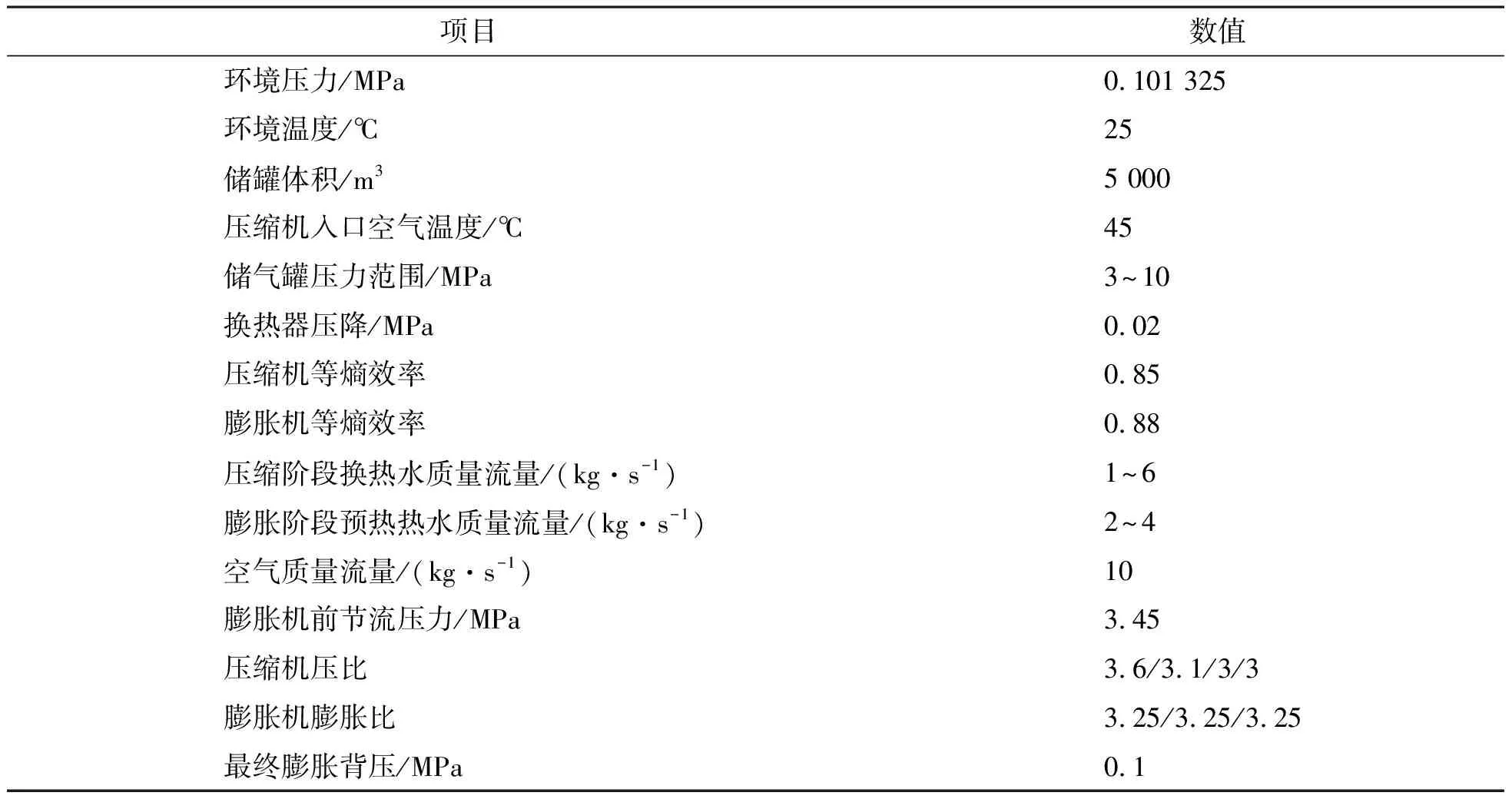

表1 系统运行参数Table 1 System operating parameters

图1 冷热电联产压缩空气储能系统流程图Fig.1 Flowchart of CAES system based on combined cooling, heating and electricity

1.2 能源产出与供应策略

系统能源产出与供应策略如图2所示。对于压缩空气储能系统向木材烘干提供冷热电的方式,本研究作出如下3点假设:1)系统在低谷电价时段进行储能,在峰值电价时段进行释能;2)系统产热量用于预热膨胀机前的压缩空气,剩余热量用于烘干木材和提供给热用户;3)当烘干木材所需冷量和热量不足时由电量补充,剩余电量接入电网,按峰值电价计费。

图2 能源产出与供应策略Fig.2 Energy output and supply strategy

2 数学模型

2.1 理论参数分析

压缩机出口气体温度[16]

(1)

单位质量空气通过压缩机时的功耗

(2)

式(1)和式(2)中:Tc,in为压缩机入口气体温度;κc为压缩机绝热指数;cp为空气定压比热;βc为压缩机压比;ηc为压缩机等熵效率。

膨胀机出口空气温度

(3)

绝热膨胀后输出做功

(4)

式(3)和式(4)中:Te,in为膨胀机入口气体温度;κe为膨胀机绝热指数;βe为膨胀机膨胀比;ηe为膨胀机等熵效率;m为空气质量流量。

级间换热器采用效能-传热单元数(effectiveness-number of transfer units,ε-NTU)模型,换热量、传热单元数、效能的计算公式[17]分别如下:

Q=ma(hin,a-hout,a)=mw(hout,w-hin,w);

(5)

(6)

(7)

式(5)、式(6)和(7)中:ma为空气质量;mw为水的质量;hin,a、hout,a分别为空气进出口焓值;hin,w、hout,w分别为水的进出口焓值;K为换热器换热系数;Ahx为换热器的换热面积;C为热容率。

每个充放电循环的往返效率ηRE用于评价系统的整体性能,为总输出能量与总输入能量的比值,即

(8)

式(8)中:Qheat为系统热量产出;Qcool为系统冷量产出。

充放电效率ηEE用于评价系统的充放电性能,根据热力学第一定律,ηEE为从系统中释放出的总电量与所有输入电能(即压缩机消耗的功率)的比值:

(9)

木材含水率

(10)

式(10)中:mt为t时刻物料的质量;ms为物料的绝对干燥质量。

2.2 经济性策略

系统冷热电三联产,经济效益的衡量需建立相应的经济模型,本系统的成本分为两部分:一是系统内各设备的成本,二是运行成本即压缩机耗电费用。收益则来自四部分,分别为膨胀阶段产电的电费、压缩阶段产热的热量价值、膨胀阶段产冷的冷量价值及物料干燥获得的利润。系统设备成本为每个设备的成本总和,系统设备初投资成本统计见表2[18]。

表2 系统设备初投资成本统计

运行成本为压缩机耗电费用,系统在夜间低谷电价时段进行充能,白天峰值电价时段进行释能,实现削峰填谷的作用,根据电网查询峰值电价时段为9:00—11:00和15:00—17:00,电价为1.206 4元/kW·h;低谷电价时段为11:00—13:00和22:00—8:00,电价为0.378 4元/kW·h。

系统年总利润

(11)

式(11)中:Cpeak和Cvalley分别为峰值电价和低谷电价;Cheat为热量价格,参考燃煤锅炉的热量价格;Ccool为冷量价格;Cprofit为干燥每吨木材所获利润;Qreheat和Qrecool分别为系统预热空气和干燥木材后剩余热量和冷量;mtimber为干燥木材吨数。

3 可靠性分析与系统建模

对文献[19]中TICC-500的试验方案使用大型通用流程模拟系统Aspen Plus建模,进行模拟试验与试验对比,模拟试验过程中设置的进气压力、压比和绝热效率与试验运行方案保持一致。TICC-500压缩阶段试验数据与模拟试验数据见表3。通过表3的数据对比发现,压缩阶段各级压缩机的排气温度与试验值有偏差,其原因是模拟试验过程中把空气当作理想气体处理,使得理想空气比容与实际比容存在偏差。而轴功率和排气压力偏差较小,均在5%以内,证明模拟方法是合理的。

表3 TICC-500压缩阶段试验数据与模拟数据Table 3 Test data and simulation data at TICC-500 compression stage

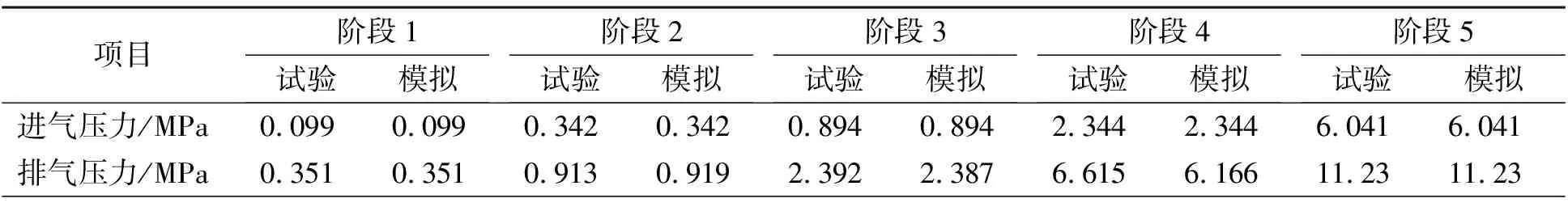

同样地,膨胀阶段模拟试验过程中设置的进气压力、压比和绝热效率与试验运行方案保持一致,TICC-500膨胀阶段试验数据与模拟数据见表4。

表4 TICC-500膨胀阶段试验数据与模拟数据Table 4 Test data and simulation data at TICC-500 expansion stage

膨胀阶段排气温度与轴功率试验数据与模拟试验数据的对比如图3所示。通过表4和图3的数据发现,膨胀阶段的排气温度和轴功率与试验数据有偏差,但偏差均在5%以内,是符合工程要求的。

图3 膨胀阶段试验数据与模拟数据对比Fig.3 Comparison between experimental data and simulated data at expansion stage

4 系统特性讨论及木材干燥能耗

本研究使用Aspen Plus依次建立了四级压缩三级膨胀系统充能和释能过程的仿真模型,分析了补能预热水和换热冷却水在不同流量条件下系统的输出功率和效率的变化。充能阶段、释能阶段系统仿真模型如图4、图5所示。压缩膨胀过程中的物性采用PENG-ROB方法,传热工质为水。在储能过程中,假设传热介质按一定比例分布到换热器中,并且在通过换热器后压降为0.02 MPa;在能量释放过程中,高温换热介质按等比例分配到各个换热器中。在模拟试验中,假设压缩和膨胀的过程均为绝热过程,压缩机的压缩比分别为3.6、3.1、3、3。根据文献[20]中输出功率最高的方法,各级膨胀比相等。

图4 充能阶段仿真模型Fig.4 Simulation model of charging stage

图5 释能阶段仿真模型Fig.5 Simulation model of discharging stage

4.1 冷热电输出特性及效率分析

本研究通过改变换热介质的质量流量以实现调整冷热电产出的目的。不同换热冷却水流量下热量产出和热水温度如图6所示,随着换热冷却水的质量流量从2.1 kg/s升到5 kg/s,热水温度从173 ℃降到88 ℃,热量产出基本上不变,可见调控换热冷却水流量对热水温度影响较大。为使储热水罐中水的温度达到高温干燥要求,需控制压缩机后的换热冷却水流量小于3.3 kg/s,以确保储热水罐内水的温度高于120 ℃。

图6 不同换热冷却水流量下的热量产出和热水温度Fig.6 Heat output and hot water temperature under different heat exchange water flow rates

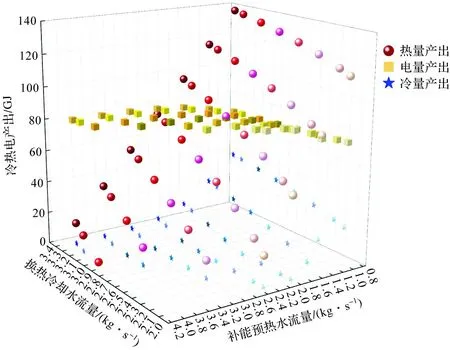

在上述分析的基础上,我们通过改变补能预热水和换热冷却水的流量来分析系统的冷热电产出情况,模拟试验结果如图7所示。在相同换热冷却水流量的情况下,随着补能预热水流量的增加,系统的冷量和热量产出逐渐减少,而电量产出逐渐增加。这是因为随着补能预热水流量的增加,更多的热量被用来预热膨胀机前的压缩空气,因此进入膨胀机的空气温度增加,从而增加了电量产出;然而膨胀机出口的空气温度也相应增加,导致冷量产出减少。在换热冷却水流量为3.3 kg/s,补能预热水流量为1 kg/s的条件下,系统的冷量和热量产出达到最大值,分别为41 GJ和138 GJ;此时,系统的电量产出达到最小值,为70 GJ。而当换热冷却水流量为2.1 kg/s,补能预热水流量为2.8 kg/s时,系统的电量产出达到最大值,约为92 GJ,但没有制冷量和热能产出。

图7 系统冷热电产出Fig.7 Cooling, heating and electricity output of system

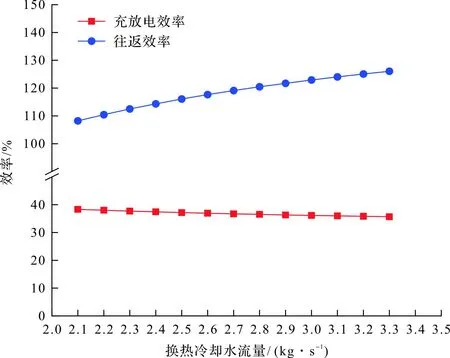

为进一步分析系统输出特性,现对系统效率进行分析。系统的效率分为两个部分,分别为充放电效率和往返效率。随着储能系统冷/热水的流量变化,系统效率随之改变,如图8所示。随着换热冷却水流量的增加,系统充放电效率逐渐降低,这是因为换热冷却水流量增加,导致储热罐内热水温度降低,预热后的空气温度降低,导致膨胀功率减小,电量产出变少;而系统往返效率逐渐升高,这是因为随着换热冷却水流量升高,系统冷热产出逐渐增大,最大效率为126%。一般在CAES中,通过回收压缩机所产生的余热来预热膨胀机前的压缩空气,从而提高充放电效率。然而木材除湿干燥需要冷量和热量,冷量由膨胀阶段回收膨胀机低温阀气获得,如果空气预热足够充分,膨胀机将不会产生冷量。在这种情况下,不可避免地降低了系统充放电效率,但可以获得更多的冷量,从而同时提高了系统的往返效率。

图8 系统效率Fig.8 System efficiency

4.2 木材干燥能耗

由于新砍伐的树木即生材的含水率都较高,平均都在100%以上[21],所以木材在加工成产品前需要进行干燥,而干燥所需能量占生产的绝大部分[21]。木材的干燥方法主要有常规干燥、高温干燥、太阳能干燥、除湿干燥和真空干燥等。其中高温干燥的干燥时间短,能耗相比常规干燥低;除湿干燥是对冷热电均有需求的干燥方式,并且对环境污染小。本研究选用高温干燥与除湿干燥两种方案来分析干燥木材所需负荷条件,在高温干燥不同阶段对干燥室的温度需求各有不同,最高温度达到120 ℃。通过分析将尺寸为400 mm×100 mm×30 mm的樟子松木材高温干燥18 h,将每立方米木材的含水率从81.84%干燥后降到7.95%,所需电能为617.71 kW·h[22]。

木材除湿干燥的能耗主要由干燥木材所需热量和为干燥室除湿所需冷量组成。经过干燥,木材内的自由水和结合水变成水蒸气被带出,湿热空气通过冷凝器降温冷凝后,进入回热器回热后回到干燥室进行干燥,完成一个循环。已知干燥室内湿空气温度在70~100 ℃间变化,相对湿度为80%~100%,通过模拟试验计算得出所需冷量,如图9所示,随着干燥室内温度和相对湿度的升高,除湿所需冷量都呈逐渐降低的趋势。

图9 不同相对湿度和温度下除湿所需冷量Fig.9 Cold energy required for dehumidification under different relative humidities and temperatures

4.3 负荷匹配与经济性

4.3.1 高温干燥方案

根据木材高温干燥所需能耗617 kW·h/m3,干燥18 h。一般中型干燥室一次可干燥60 m3的木材,可知干燥所需热量为111.06 GJ。将所需负荷放入系统热量输出图中可得不同补能预热水流量下的热负荷匹配,如图10所示。为满足干燥需求,系统热能输出应高于高温干燥所需热量。由图10可知,补能预热水流量为1 kg/s,换热冷却水流量为2.1~3.3 kg/s,以及补能预热水流量为1.5 kg/s,换热冷却水流量为3~3.3 kg/s时,系统输出热能可以满足木材高温干燥需求。

图10 不同补能预热水流量下的热负荷匹配Fig.10 Heat load matching with different supplementary pre-heating water flow rates

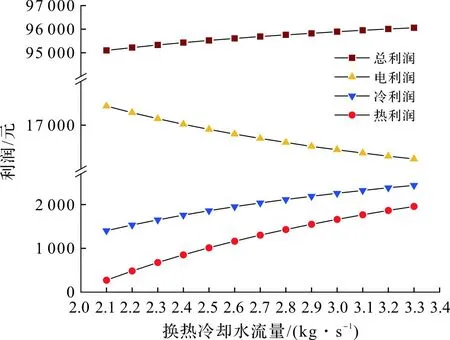

通过上述分析可知系统运行条件,现分析系统最佳经济效益。系统经济效益为木材高温干燥后的利润和峰谷电差价利润,以及产生多余冷热量利润(冷量价格为59.96元/GJ;热量价格为72.66元/GJ;峰谷差价为230元/GJ,樟子松原木为1 020元/m3,板材为2 500元/m3,利润为1 480元/m3)。高温干燥系统利润如图11所示,随着换热冷却水流量逐渐增加,系统产生的电利润在逐渐降低,而冷利润、热利润和总利润在逐渐升高。通过上述分析可知,系统最佳工作点为换热冷却水流量3.3 kg/s,补能预热水流量为1 kg/s,利润最大为96 060.19元。

图11 高温干燥系统利润Fig.11 Profit of high-temperature drying

4.3.2 除湿干燥方案

木材除湿干燥除了干燥木材所需的热能外,还需要冷量对高温高湿的干燥室内空气进行除湿。为使系统冷量产出最大限度满足除湿所需冷负荷,在换热冷却水流量一定的情况下,调控膨胀机前补能预热水流量。冷热电产出如图12所示,由图可知,随着补能预热水流量的增加系统热量产出逐渐减少,电量产出增多,冷量产出逐渐减小至0,在补能预热水流量为1 kg/s时系统冷量产出为最大。

图12 冷热电产出Fig.12 Cooling, heating and electricity output

通过上述分析得出系统运行条件,现进一步探究储能系统在此运行情况下木材除湿干燥的利润。除湿干燥利润来源与高温干燥相同,由于系统产冷量不足以满足木材除湿所需冷负荷,因此没有冷利润。分析不同换热冷却水流量下的除湿干燥系统利润,结果如图13所示:随着换热冷却水流量的增加,系统电利润逐渐降低,热利润和系统总利润逐渐升高。换热冷却水流量为3.3 kg/s时,系统利润最大,为95 847.93元。

图13 除湿干燥系统利润Fig.13 Profit of dehumidification drying

通过上述分析可知,在换热冷却水流量为3.3 kg/s,补能预热水流量为1 kg/s时系统可获得最大利润;在此运行条件下通过表1可计算出设备初投资成本(表5)。通过式(11)可计算用于高温干燥和除湿干燥的系统静态回收期,分别为10.66年和10.69年。

表5 设备初投资成本

5 结 语

为了研究压缩空气储能系统在多能流场景下的工程应用,我们提出了一种用于木材干燥的压缩空气储能系统。首先,我们通过建立储能系统模型,改变换热冷却水和补能换热水的流量来调节冷热电产出,我们发现,在补能预热水流量为1 kg/s时,系统产热量和产冷量达到最大;其次,通过对木材干燥能耗的分析,提出了高温干燥和除湿干燥两种干燥方式;最后,为了满足这两种干燥模式所需的能耗,通过负荷匹配得出,当补能预热水流量为1 kg/s时,换热冷却水流量为3.3 kg/s时系统可获得最大利润,且采用高温干燥方案的利润微高于采用除湿干燥方案;在此运行条件下,高温干燥和除湿干燥的静态回收期分别为10.66年和10.69年,同时压缩空气储能系统的往返效率也达到了最大值126%。在今后的研究工作中,我们将考虑压缩空气储能系统在宽工况运行特性下的运行规划。