应用热电蒸馏系统生产蒸馏水的试验研究

2024-03-08刘子文索艳格张治国

胡 港,刘子文,索艳格,张治国

(浙江科技大学 机械与能源工程学院,杭州 310023)

蒸馏水广泛应用于化学实验、医疗行业和日常生活中,各行各业对蒸馏水的需求很大。蒸馏水的制取成本很高,主要是由于传统电加热制取蒸馏水的能耗很大[1]。因此,解决蒸馏水制取过程中的高耗能问题很有必要。

蒸馏作为热力学的一种分离工艺,可以根据混合溶液沸点的不同来实现分离。蒸馏也是蒸发和冷凝两种过程的结合,在蒸发过程中,液体需要吸收大量的热量,在冷凝过程中,蒸气液化会消耗大量的能量。由于这两个过程都需要消耗很多的能量,所以为了降低蒸馏过程中的能耗,开发一种节能减耗的蒸馏装置是至关重要的。

帕尔贴效应是指当电流通过N型导体再流经P型导体时,在不同导体的结点处实现一侧释放热量另外一侧吸收热量。基于帕尔帖效应,热电模块(thermoelectric module, TEM)可以同时实现放热和吸热,用热电模块替代传统电热丝加热的蒸馏过程是一种可行的节能方法。基于热电模块的热电蒸馏系统因其绝对静音、固有固态转换、维护少和结构简单等优点而受到广泛关注。

为了解决蒸馏过程中的高能耗问题,太阳能蒸馏技术受到广泛的关注[2-4]。将太阳能作为热源,同时使用TEM冷侧作为冷凝蒸气的冷却装置,通过这种方式可以提高冷凝水的产率。但是,这种蒸馏方式仅仅利用了TEM一侧的热能,进而造成了能源的浪费[5-6]。很多研究者都尝试提高TEM的制冷效率,例如,Rahbar等[6]利用热管和热电模块设计了一种新型便携式太阳能蒸馏器。该装置利用太阳能提供的热量蒸发淡水,同时利用TEM的冷侧去冷凝水蒸气,利用热管去冷却TEM的热侧,可以降低冷侧的温度,以提高TEM的制冷效率。Cihan等[7]设计了一种由热电冷却器配置的便携式海水淡化装置,将TEM的热侧与铝水块连接,以提高水的温度,同时将TEM的冷侧连接到冷凝器,以冷凝水蒸气。Al-Nimr等[8]开发了一种混合互动太阳能系统,该系统使用强制对流在盐水和TEM的热侧之间传递热量以提高盐水温度,TEM的冷侧直接贴合冷凝室以冷凝水蒸气。Parsa等[9]设计了一种以TEM为辅助热源的太阳能蒸馏器,它将TEM的热侧贴合盆底,通过自然对流传热来提高水的温度,同时将TEM的冷侧直接与水蒸气交换热量。

在蒸馏过程中有效利用TEM两侧的热量可以实现节能降耗的目的。Al-Madhhachi等[10-11]设计了用于水蒸馏的热电蒸馏系统,它利用TEM热端加速水的蒸发,产生少量水蒸气,研究的冷侧连接到铝散热器,以冷凝水蒸气,研究结果表明,TEM可以应用于淡水的蒸馏和冷凝过程来降低制取淡水的能耗。在Al-Madhhachi等研究的基础上,Nasir等[12]设计了基于热电的蒸馏器,TEM的热侧用于加热盐水,而TEM的冷侧用于冷凝水蒸气,试验结果表明,当热侧温度达到液体沸点时,蒸馏过程所需要的能耗有了明显的降低。在Nasir等12]研究的基础上,Jiang等[13]设计了一种集成水冷循环的新型热电蒸馏器,用于酒精蒸馏,试验结果表明,TEM可以应用于酒精蒸馏工艺,所需要的能耗远远低于工业蒸馏酒精。王恒等[14]设计了一种基于热电制冷器的蒸馏装置,它有效利用了TEM的热侧和冷侧实现蒸发和冷凝,试验结果表明,TEM用于低沸点的甲醇溶液的蒸馏,可以有效增加系统的能量利用率。

在上述研究中,人们制取淡水将TEM的热侧作为热源去加快液体的蒸发,但是并没有达到沸点,产生的水蒸气较少,而且制取淡水的比能耗仍然很高。有效增大TEM冷侧的散热面积也可以增强冷侧的传热[15],然而在现有热电蒸馏领域中,缺乏关于温差对热电蒸馏系统性能影响的研究。于是,本文研究了TEM冷热侧的温差对热电蒸馏系统效率的影响,热电蒸馏器利用TEM的热侧加热自来水至沸点,同时利用TEM的冷侧冷凝水蒸气,避免了能源的浪费;将循环水与冷凝管内的水蒸气强制换热,以提高水蒸气与循环水的换热效率,进一步提高热电蒸馏系统的蒸馏效率。

1 试验设计

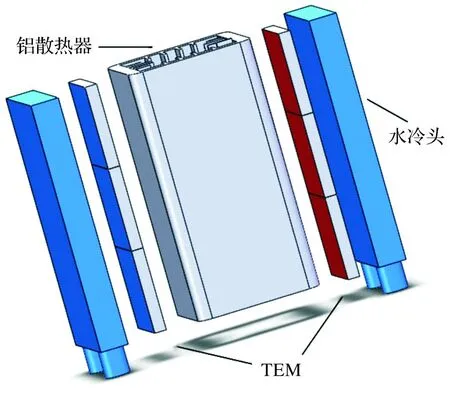

热电蒸馏器的结构如图1所示,热电水蒸馏系统中的热电蒸馏器包括1个带散热片的铝散热器,2个水冷头和6片TEM(TEC1-12706)。铝散热器与TEM的热侧连接并用作蒸发器。选择带散热片的铝散热器作为加热部件的目的是增加传热的比表面积,同时铝因为具有良好的导热特性和经济性,被广泛用于传热设备中,它可以有效传导TEM热侧释放的热量。铝制的水冷头与TEM的冷侧连接,用于冷却循环水。在铝散热片和TEM之间涂上一层银硅脂,以确保有效接触。TEM和铝散热片之间的界面也填充银硅脂,以确保接触表面的有效传热。

图1 热电蒸馏器的结构Fig.1 Structure diagram of thermoelectric distiller

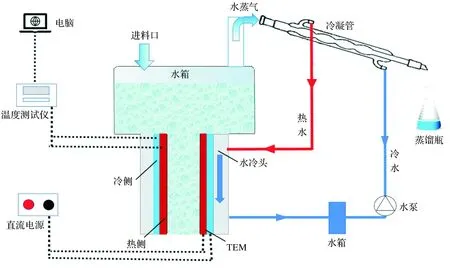

热电水蒸馏系统的示意图见图2,水在铝散热器中被加热,蒸发的水蒸气进入冷凝管。水箱放置在铝散热器上方,用于补充水,并确保铝散热器充满水。铝散热器中填充了192 mL水,其长宽尺寸为40 mm×40 mm,高度为120 mm。在水蒸馏过程中,水箱中需保持2/3的自来水,留下一些空间用于水蒸气的流动。连接水箱、泵和铝散热器的管道直径为16 mm;连接水冷头和冷凝管的管道直径为8 mm。在试验过程中将TEM的热侧连接到用于加热水的铝散热器,可以有效促进水的蒸发。为了降低能耗,同时将TEM的冷侧与水冷头连接,水冷头与冷凝表面积为0.128 m2的冷凝管连接。冷凝管的散热面积是TEM冷侧面积(0.009 6 m2)的13.3倍,采用冷凝管冷凝水蒸气可以有效提高冷侧的换热效率,整个试验过程中的循环水会吸收冷凝管中水蒸气的热量,进而实现水蒸气的冷凝。

图2 热电水蒸馏系统的示意图Fig.2 Schematic diagram of thermoelectric distillation system

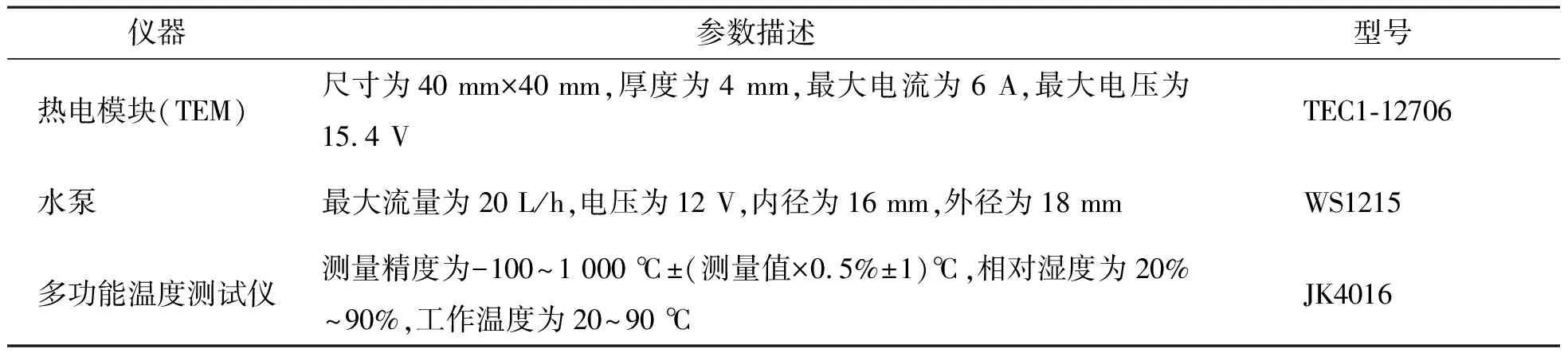

2 测试装置

测试不同试验参数(电压、温差)对系统性能的影响,试验相关仪器的参数见表1。TEM的作用是制热和制冷;水泵的作用是为水的循环提供动力;JK4016型多功能温度测试仪的作用是记录温度,包括TEM热侧和冷侧的温度、冷凝管进出口循环水的温度、水冷头进出口处的温度、锥形瓶中水的温度和水蒸气的温度。

表1 试验相关仪器的参数Table 1 Parameters of relevant experimental instruments

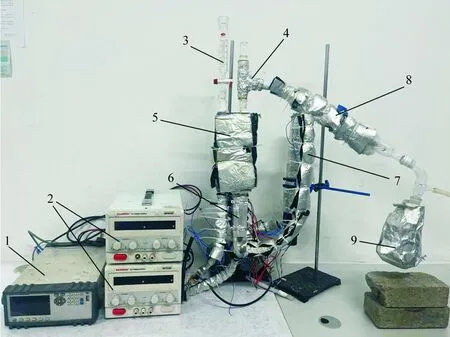

热电水蒸馏系统实物图见图3,本试验采用温度测试仪记录测温点的温度,漏斗用于补充蒸发的水,水箱用于保证水充满热电蒸馏器(包括铝散热器、TEM和水冷头),水泵箱用于冷却循环水循环,冷凝管用于冷却蒸发的水蒸气,锥形瓶用于收集冷凝水,热电蒸馏器中的TEM用于提供制热和制冷。

1—温度测试仪;2—直流电源;3—漏斗;4—引流管;5—水箱;6—热电蒸馏器;7—水泵箱;8—冷凝管;9—锥形瓶。

3 能效比的计算

本试验选取的热电模块的型号为TEC1-12706,其相关参数见表2。

表2 热电模块的相关参数

TEM的塞贝克系数αm、电阻Rm和热导率Km[16]的计算公式分别如下:

(1)

式(1)中:Umax为最大电压;Imax为最大电流;Th为TEM的热侧温度;ΔTmax为最大温差。

TEM热侧和冷侧的制热量[17]、水箱与环境之间的热传递和热传递过程中损失热量的计算公式分别如下:

(2)

式(2)中:qh为TEM热侧的制热量;I为不同电压下的相应电流;Tc为TEM的冷侧温度;qc为TEM冷侧的制冷量;qL为水箱与环境之间的热传递;K为绝缘材料的导热系数,0.034 W/(m·℃);S为水箱的面积,0.072 8 m2;Ta为水箱中水的温度;Tamb为环境温度;L为绝缘材料的厚度,15 mm;qH为热传递过程中损失的热量。

TEM的输入电功率

P=αmI(Th-Tc)+RmI2。

(3)

能效比(coefficient of performance,COP)可以反映TEM自身的制热特性和制冷特性。TEM的制冷能效比θCOPc和制热能效比θCOPh[18-19]的计算公式分别如下:

(4)

在热电水蒸馏系统的操作中,系统的能效比(coefficient of performance of system,COPs)用输出能量与输入能量(提供的直流电)的比值表示。输出能量包括水气化过程中吸收的TEM释放的热量、气化潜热及液化过程中释放的热量和液化潜热。

系统的能效比QCOPs、TEM的电功WTEM和水泵的电功Wpump的计算公式分别如下:

(5)

式(5)中:PTEM为TEM的功率;Ppump为泵的功率;t为试验时间。

水在气化过程中吸收的热量QS和液化释放的热量QL的计算公式分别如下:

(6)

式(6)中:Cw为水的比热容,取4.2×103J/(kg·℃);M1为达到稳定状态后20 min内收集的水量;ΔT1为水从室温到水蒸气的温差;r为水的蒸发潜热,取2.257×103kJ/kg;M2为达到稳定状态后20 min内收集的水量;ΔT2为水蒸气与蒸气液化后的温差。

4 试验结果分析

4.1 系统各部分的温度和温差

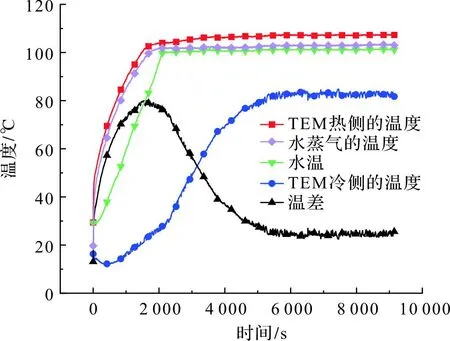

TEM冷热侧之间的温差及水和水蒸气的温度随时间的变化如图4所示。当电压恒定为13 V,循环水流量恒定为36 L/h时(最佳电压的选定在后文4.2节的讨论中可得,流速的选定不做讨论),从图中可以看出,TEM热侧的温度随时间的增加逐渐升高,直到达到107.1 ℃的稳定值。这是因为水箱中样品水的温度在1 800 s左右达到了沸点。TEM冷侧的温度随时间的增加呈先降低后升高的趋势,直到稳定在82.7 ℃。其原因是当TEM两侧有电流通过时,在帕尔贴效应下冷侧的热量被泵入热侧,导致冷侧的温度在开始时出现缓慢的下降。在蒸馏过程中,热循环水与TEM冷侧进行换热,导致TEM冷侧温度出现逐渐升高的趋势。在系统中,循环水吸收水蒸气的热量导致循环水温度升高,升温后的热循环水与TEM的冷侧换热,又导致循环水温度出现下降的趋势。如果热循环水不与TEM冷侧进行换热,则循环水的温度将显著升高,并逐渐接近水蒸气的温度(100 ℃)。实际上,由于系统中TEM冷侧得到了有效的利用,循环水的温度随时间的增加出现了先降低再升高的趋势,直到达到约88.7 ℃的稳定值;而又由于循环水和TEM冷侧之间的热交换,TEM冷侧的温度也最终达到稳定值。根据TEM的热侧和冷侧的温度变化趋势,热侧和冷侧之间的温差出现先升高再降低的趋势,直到达到24.4 ℃的稳定值。

图4 TEM冷热侧之间的温差、水和水蒸气的温度随时间的变化Fig.4 Temperature difference between hot and cold sides of TEM and variation of temperature of water and water vapor with time

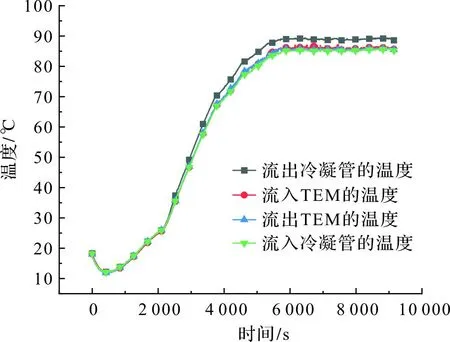

系统中循环水的温度分布如图5所示,流入和流出冷凝管及流入和流出TEM冷侧的循环水温度呈相同的趋势。由于水蒸气和循环水之间的热交换,流出冷凝管的循环水温度比流入冷凝管的循环水温度升高了约3.4 ℃。由于循环水与TEM冷侧之间的热交换,流出TEM冷侧的循环水温度与流入TEM冷侧的循环水温度相比降低了约0.4 ℃。这表明TEM冷侧的制冷特性发挥了作用。

图5 系统中循环水的温度分布Fig.5 Temperature distribution of circulating water in the system

4.2 电压对制冷与制热能效比、系统能效比、蒸馏水产量和系统比能耗的影响

试验相关参数见表3,TEM的COP在不同电压下的变化如图6所示。TEM的θCOPc和θCOPh随着电压的变化出现先升高后趋于平缓的趋势。当电压从11 V增加到13 V时,TEM的热侧和冷侧之间的温差从59 ℃逐渐减小到24.4 ℃,导致θCOPc和θCOPh逐渐增加。在13 V电压下,TEM的最大COP为2.83(冷侧为0.88,热侧为1.95)。当电压从13 V增加到15 V时,流经TEM热侧和冷侧的电流增加(见表3),但TEM热侧与冷侧之间的温差相对稳定,导致θCOPc和θCOPh趋于平缓。系统能效比在不同电压下的变化如图7所示。当电压从11 V增加到15 V时,系统能效比呈先增加再降低的趋势,这表明电压对系统能效比的影响非常大。在电压为13 V时,系统能效比达到最大值2.25。由此可见系统的最佳运行电压为13 V。

表3 试验相关参数Table 3 Relevant parameters of experiment

图6 TEM的COP在不同电压下的变化Fig.6 Variation of COP of TEM at different voltages

图7 系统能效比在不同电压下的变化Fig.7 Variation of COP of system at different voltages

蒸馏水的产量和系统比能耗在不同电压下的变化如图8所示。当电压从11 V增加到15 V时,蒸馏水的产量提高了4.72倍(从87.4 mL/h增加到499.6 mL/h)。这是由于TEM热侧的热量随着电压的增加而增加,导致蒸馏水的产量增加。当电压从11 V增加到15 V时,系统的比能耗出现先降低后逐渐增加的趋势,最低值为0.63 kW·h/L。这表明蒸馏1 L水所需要的最低能耗为0.63 kW·h。这远低于现有热电蒸馏系统比能耗(1.14 kW·h/L)[11]。

图8 蒸馏水的产量和系统比能耗在不同电压下的变化Fig.8 Variation of distilled water production and specific energy consumption of the system at different voltages

4.3 温差对制热和制冷能效比、系统能效比、蒸馏水产量和系统比能耗的影响

TEM可以看作是一个热源热泵,当TEM冷侧的温度升高时,TEM冷侧的热量可以被泵送到TEM的热侧,而进一步增强TEM热侧的制热能力。TEM的COP受TEM热侧和冷侧温度的影响,而通过控制TEM的冷侧温度和循环水的温度,可以有效地提高TEM的COP和蒸馏水的产量。

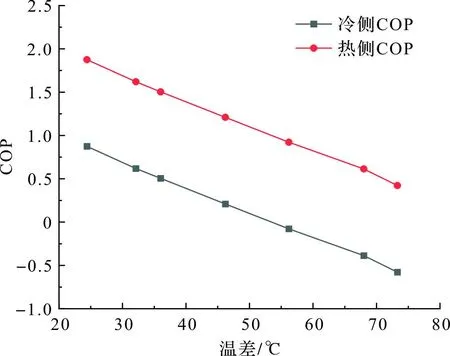

TEM的COP在不同温差下的变化如图9所示。当电压为13 V时,TEM的热侧和冷侧之间的温差从73.3 ℃降至24.4 ℃,进而导致TEM热侧的COP从0.42增至1.87(提高了3.45倍),TEM冷侧的COP从-0.58增加到0.88(提高了2.52倍)。可见,TEM两侧的温差对相同电压下的TEM的COP有显著的影响。

图9 TEM的COP在不同温差下的变化Fig.9 Variation of COP of TEM at different temperature differences

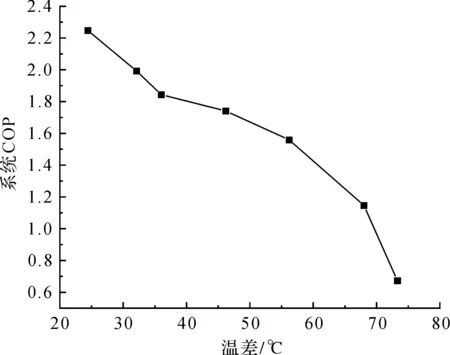

系统能效比在不同温差下的变化如图10所示。当TEM热侧和冷侧之间的温差从73.3 ℃降低到24.4 ℃时,系统的COP从0.67增加到2.25(提高了2.36倍)。可见,减小TEM热侧和冷侧之间的温差可以显著提高系统的COP。

图10 系统能效比在不同温差下的变化Fig.10 Variation of COP of system at different temperature differences

蒸馏水产量和系统比能耗在不同温差下的变化如图11所示。在电压为13 V和循环水流速为36 L/h的条件下,当TEM的热侧和冷侧之间的温差从73.3 ℃降低到24.4 ℃时,蒸馏水产量从102.7 mL/h增加到400.2 mL/h。这是由于TEM冷侧的温度逐渐升高,使得更多的热量被传入TEM的热侧,导致蒸馏水的产量有明显的提升。随着TEM热侧和冷侧之间温差的减小,系统比能耗从2.17 kW·h/L降低到0.63 kW·h/L。可见,降低TEM的温差不仅可以显著提高水的产量,还可以降低热电蒸馏系统的比能耗,以达到高效、节能的目的。

图11 蒸馏水产量和系统比能耗在不同温差下的变化Fig.11 Variation of distilled water production and specific energy consumption of system at different temperature differences

5 结 语

本研究设计并搭建了一个基于TEM的热电蒸馏装置,有效降低了实验室制取蒸馏水的能耗,提高了蒸馏效率。试验结果表明,系统比能耗受TEM两侧温差和电压的影响,当电压为13 V、TEM两侧的温差为24.4 ℃时,TEM的COP最大,为2.87,系统的COP最大,达到2.25,系统比能耗最低,为0.63 kW·h/L。利用本装置生产蒸馏水所需要的比能耗远低于现有热电蒸馏系统的比能耗(1.14 kW·h/L)[11]。

相比现有的热电蒸馏系统,本热电蒸馏系统更节能和高效。本研究结果对今后热电蒸馏装置的改进有一定的指导作用。