系外行星成像星冕仪振动夹具设计与试验分析

2024-03-08郭伟许明明孔令一窦江培

郭伟,许明明,孔令一,窦江培

(1.中国科学院南京天文光学技术研究所,南京 210042;2.中国科学院天文光学技术重点实验室(南京天文光学技术研究所),南京 210042)

引言

系外行星成像星冕仪(简称CPI-C)是中国空间站工程项目—巡天空间望远镜(CSST)的精细科学观测载荷之一。CPI-C 的核心目标是对近邻类太阳光谱型恒星周围的系外行星,将突破地面观测设备在成像对比度探测能力的限制,首次实现系外“冷”行星的成像探测和大气光谱研究,为搜寻系外生命奠定重要基础[1]。

为了能对系外“冷”行星直接成像,CPI-C 的目标成像对比度可达到10-8,这对星冕仪仪器的稳定性提出了极高的要求。星冕仪结构强度和稳定性会直接影响星冕仪成像性能。

严酷而复杂的动力学发射环境是每个精密天文光学载荷所必须经历的重要过程,它主要发生在火箭飞行阶段[2]。CPI-C 由于其极高的成像对比度,火箭飞行过程中振动环境对其影响更为明显,极易导致内部光学仪器的刚体位移或变形,影响成像对比度,严重的可能导致整个模块性能失败,导致任务的失败。因此在研制阶段,开展星冕仪振动试验至关重要。

开展星冕仪振动试验主要目的包括以下三个方面[3]:①验证空间星冕仪结构设计的合理性,考核星冕仪结构及内部组件是否能承受火箭发射时动力学环境;②暴露星冕仪在机械材料、电子元器件选择和机加工艺和集成装配过程中可能存在的风险,提高产品可靠性;③分析星冕仪内部各组件力学响应,根据实际振动响应修正仿真数据,修正组件力学环境条件。

振动夹具作为振动台与试验件的连接部件,其力学传递特性对振动试验至关重要。如果夹具设计不合理,可能使试验件受到的振动环境失真,造成“欠试验”或“过试验”;也可能影响试验中控制谱控制,出现控制谱超容差等现象,影响试验的顺利开展。过重的夹具亦会损失振动台的推力。因此振动夹具的设计是否合理对于振动试验至关重要[4,5]。

本文针对首次研制的巡天空间望远镜系外行星成像星冕仪,在该类型产品结构振动夹具设计经验欠缺的情况下,通过有限元仿真分析,在夹具设计初期分析其基频和动力学特性。根据分析结果识别薄弱环节。进一步进行加强优化,并依据设计要求对夹具固有频率、振动力学特性进行分析,并通过试验验证仿真计算的正确性,最终满足空间星冕仪振动试验的要求。

1 振动夹具设计基本要求

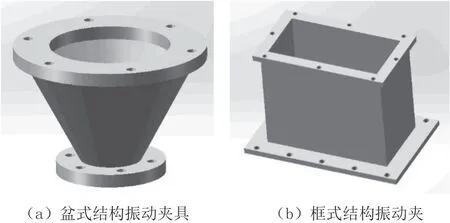

由于试验产品的结构和安装形式不同,夹具的结构形式也有所不同[6],根据适用振动方向的不同,可分为三向和单向试验夹具两类。其中L 型夹具和箱体式夹具可满足试件三向振动安装要求,盆式和框式夹具适用于大型的或不能置于水平滑台的试件的垂直安装[2]。常用三向夹具结构形式如图1 所示,常用单向夹具结构形式如图2 所示[2]。

图1 常用三向振动试验夹具

图2 常用单向振动试验夹具

夹具在总体设计上要求重量轻、刚度质量比大[19]。固有频率如式(1)所示。

由式(1)可知,为提高固有频率fn,应在尽可能减轻振动工装质量m 的同时,增加结构刚度k。常用的轻量化方法为选择比刚度高的材料;同时通过增加加强筋方式来增强刚度。常用的工装材料为铝合金,结构型式为L 型。

2 振动夹具结构设计

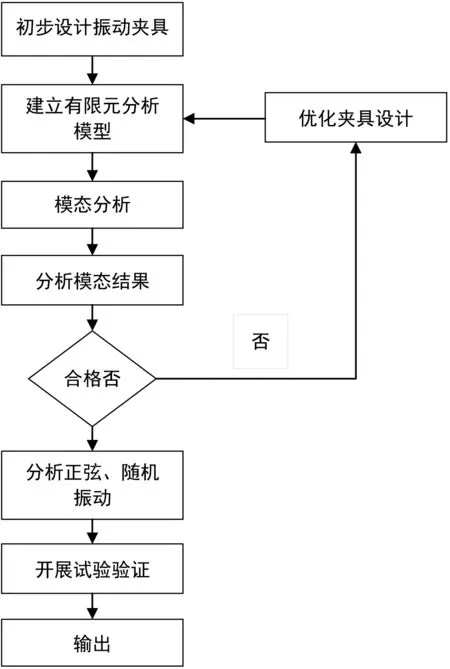

本文在有限元协同分析基础上开展振动夹具设计,通过仿真结果对设计不断进行强化设计,并进行试验验证,具体协调分析设计流程如图3 所示。

图3 基于仿真分析的振动夹具协同设计流程

2.1 振动夹具初步设计

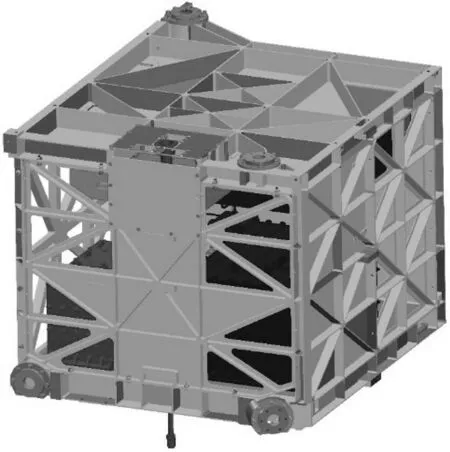

空间星冕仪与巡天光学望远镜舱体之间采用4 个钛合金法兰固连,每个法兰通过6 个M6 螺纹孔均匀连接。星冕仪模块主框架为ZL205A,模块内部包含多个控制系统电箱、科学成像相机等组件。为避免低频正弦振动发生共振,产品自身模态频率要求>100 Hz。星冕仪结构如图4 所示。

图4 空间星冕仪结构方案模型

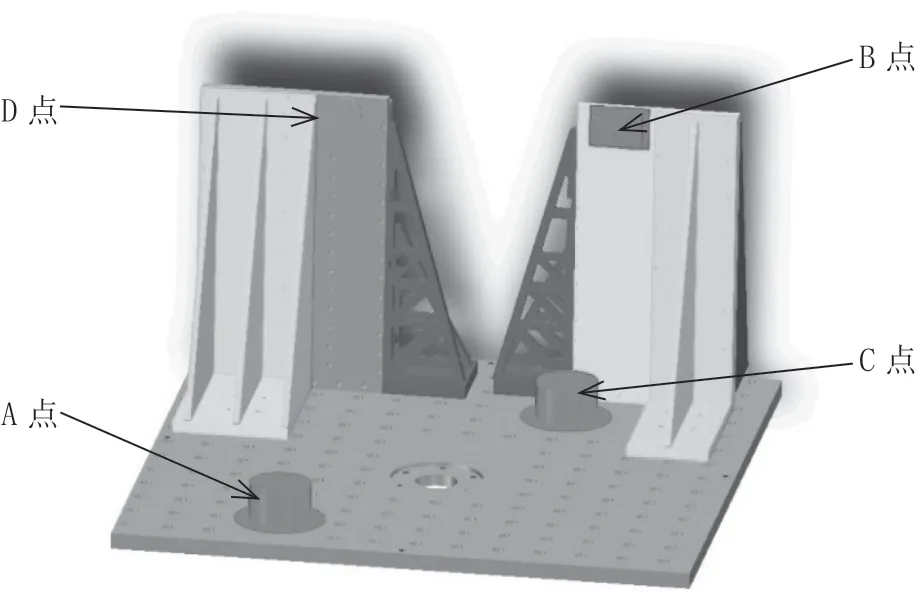

为模拟真实接口安装方式,设计如图5 所示振动夹具。夹具质量约为370 kg。夹具外廓尺寸为1 400 mm×1 400 mm×820 mm。通过A、B、C、D 四点法兰面与产品固定安装。考虑到振动夹具刚度要求较高,同时为考虑加工工艺性与成本,B 点、D 点夹具主体结构采取螺钉固定拼接组合式结构,拼接面用环氧胶进行粘接强化,同时用销钉进行定位安装。振动底板材料为7075 铝合金,A、B、C、D 四点法兰夹具材料为2A12铝合金进行。夹具与试件集成装配如图6 所示。

图5 系外行星成像星冕仪振动夹具方案模型

图6 系外行星成像星冕仪与振动夹具耦合集成模型

2.2 模态仿真计算

为确保航天产品在发射过程中不被破坏,对产品进行有限元分析和振动试验,考核航天产品的动态刚度与结构强度等。振动夹具作为环境试验的重要环节,也需要对其进行相应的分析,以验证夹具是否能满足航天产品的试验要求[19-24]。

使用有限元软件对模型进行网格划分。模型节点数为538 445 个,单元数为320 127 个。并将夹具底板面与螺钉孔进行固定约束,对振动夹具进行模态分析。前三阶模态如图7 所示。从图中前三阶模态分析可知,一阶模态相对位移较大为B 点法兰夹具顶部加强筋处,二阶与三阶模态相对位移较大的为支撑加强筋处。均为非接口安装面。

在学习定语从句之前,学生已经学习并掌握了简单句和并列复合句。因此,从以上(a)和(b)两句在衔接手段上的对比迁移到非限制性定语从句的关系词对主从句的衔接功能,学生在理解上应不存在困难:

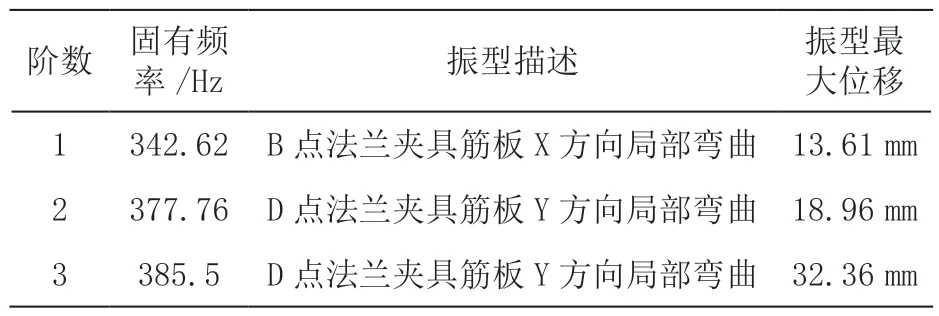

提取前三阶固有频率,如表1 所示。

表1 夹具的固有频率与振型

根据模态分析,夹具基频达到产品基频2.8 倍,未满足振动工装一阶频率大于试件的一阶固有频率(>100 Hz)3 倍的要求。通过分析夹具振型结果,在Y 方向夹具的位移较大,说明夹具的Y 方向刚性较弱。

2.3 夹具设计改进及动力学特性分析

根据模态分析结果,夹具的初步设计方案存在两点不足:①夹具1 阶固有频率低于试验件固有频率的三倍;②夹具低阶Y 方向振型位移较大,影响夹具传递特性。

为了满足夹具设计要求,需要提高其固有频率,同时增加刚度来降低低阶位移。

根据以上分析,通过增加Y 方向加强筋,提高夹具Y 方向刚度。同时为减少质量,将增加的加强筋改为镂空形式。改进后的夹具如图8 所示。

图8 空间星冕仪振动夹具优化改进后的方案模型

图9 改进设计后振动夹具模态分析

对其进行模态分析,提取前三阶固有频率,如表2所示。

表2 改进设计的夹具固有频率和振型

根据仿真结果可知,优化改进后的工装一阶基频明显提高,一阶模态达到产品基频3.4 倍,满足振动工装一阶频率大于试件的一阶固有频率3 倍的要求。同时通过夹具振型分析可以发现,夹具的前三阶位移均明显减小,夹具优化设计后,Y 方向刚性得到增强。

3 夹具动力学特性仿真分析

3.1 夹具正弦振动仿真分析

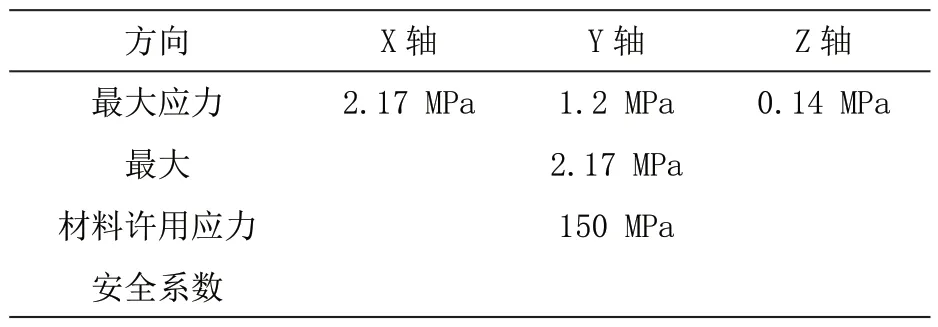

为了更好地验证所设计的振动夹具的动态力学性能,需要仿真计算振动夹具在正弦振动环境中的响应特性,正弦振动的实验条件如表3 所示。即通过分析振动夹具在正弦振动环境力学试验条件的最大应力,判断振动夹具的安全性能。

表3 正弦振动实验条件

仿真分析结果如表4 所示。正弦振动响应最大应力在X 方向,其最大应力为2.17 MPa。振动夹具选用的是铝合金,其许用应力为150 MPa,因此安全系数为69。根据航天标准要求,对于结构组件,屈服极限安全系数为1.2,对于破坏载荷安全系数为1.35[25]。满足结构安全的设计要求。

表4 振动夹具正弦振动分析结果

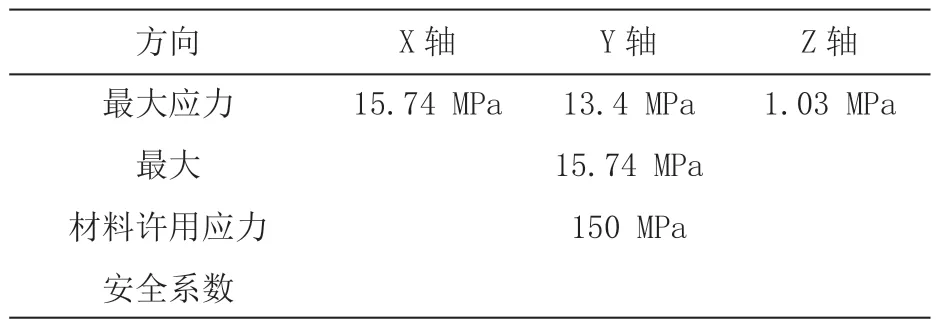

3.2 夹具随机振动仿真分析

随机振动实验也是检验结构设计强度和刚度满足设计要求的另一个重要实验指标。因此,本文也分析了振动夹具在随机振动条件下的力学响应,随机振动的实验条件如表5 所示。分析振动夹具在随机振动环境力学试验条件的最大应力,判断振动夹具的安全性。

表5 随机振动试验条件

结果如表6 所示。随机振动响应分析显示,最大应力在X 方向,其最大应力为15.74 MPa。振动夹具选用的是铝合金,其许用应力为150 MPa,因此安全系数为9.5。根据航天标准要求,对于结构组件,屈服极限安全系数为1.2,对于破坏载荷安全系数为1.35[25]。安全系数为9.5,满足结构安全的设计要求。

表6 振动夹具随机振动分析结果

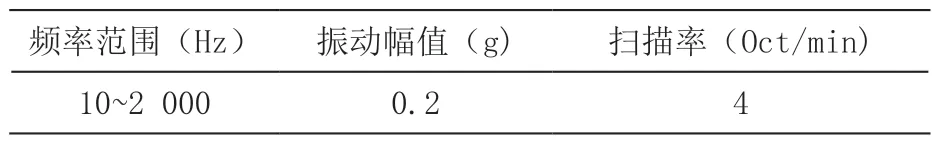

4 试验验证

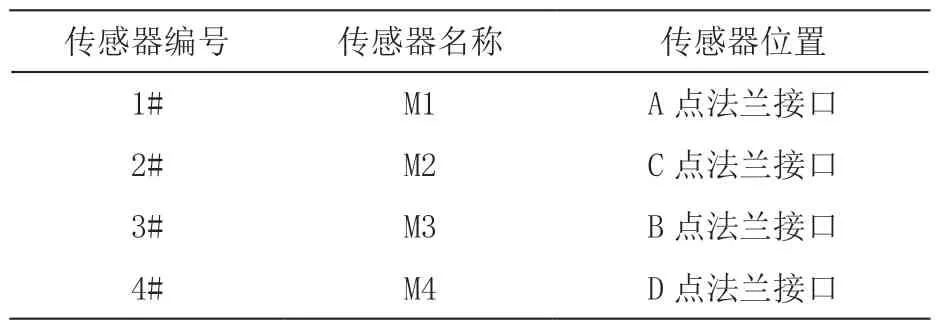

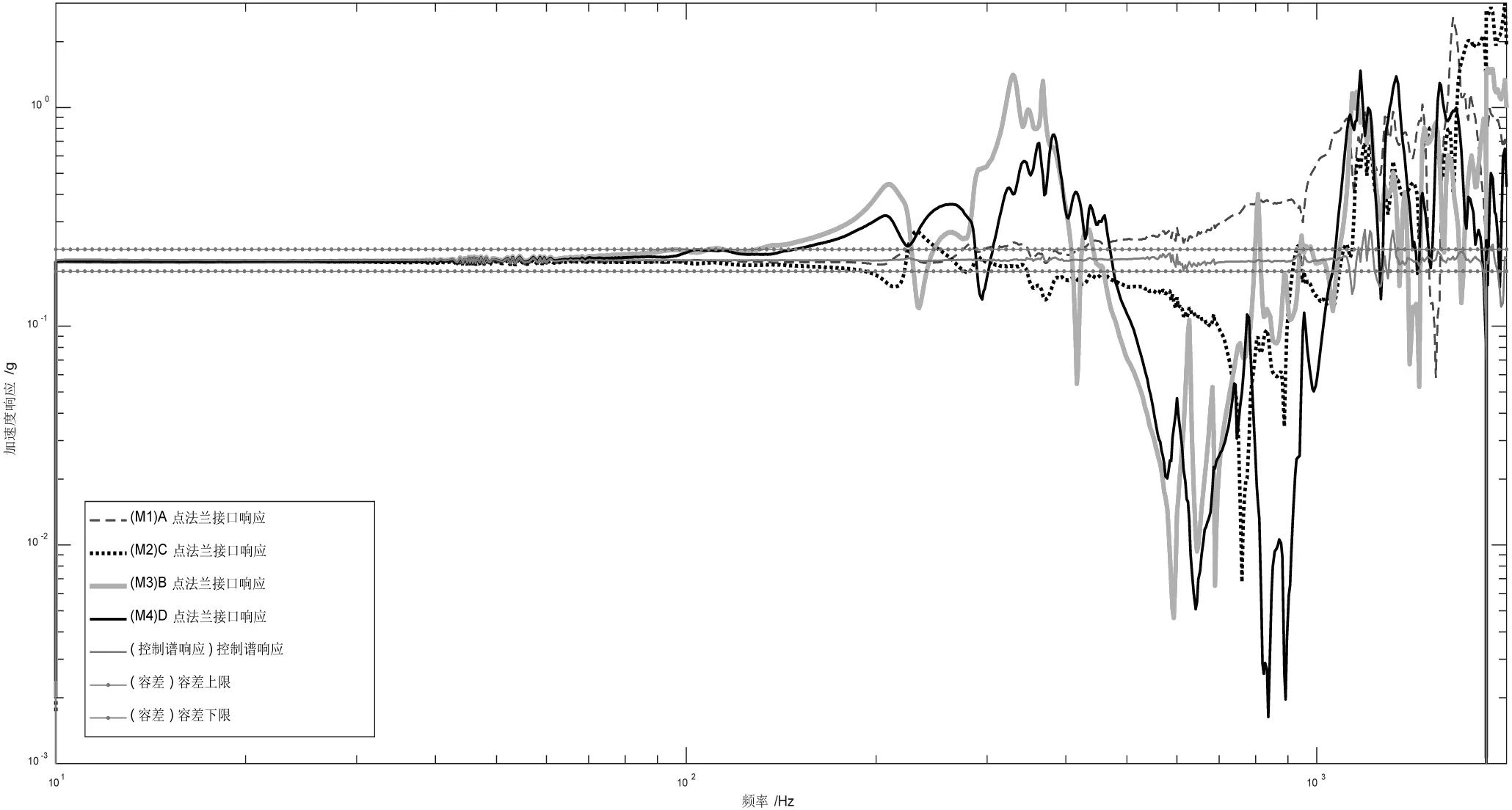

为了进一步验证振动夹具刚度和仿真分析准确性,将振动夹具固定在振动台上对夹具进行扫频试验。对夹具进行正弦扫频试验。试验条件见表7,根据仿真前3 阶模态振型结果,通过0.2 g 加速度对振动夹具进行(10~2 000)Hz 范围内X、Y 方向正弦扫频,现场扫频试验如图6 所示,夹具通过M12 螺钉与振动台连接,试验件的振动方向定义见图10。为了全面分析振动夹具响应特性,在振动夹具上均匀分布4 个控制传感器,4 个响应监测传感器,用于监测夹具的动态响应特性。监测传感器位置描述如表8。

表7 扫频振动试验条件

表8 传感器位置描述

图10 空间星冕仪振动夹具扫频试验

图11 振动夹具X 方向扫频试验

图12 振动夹具Y 方向扫频试验

从曲线可以分析得知,M1 和M2 监测曲线在1 000 Hz 内无明显放大,两个接口刚性大。M3 监测点一阶模态为329 Hz,加速度响应为1.4 g。M4 监测点一阶模态为381 Hz,加速度响应为0.75 g。故而X 方向振动夹具一阶最低模态为329 Hz。振动夹具基频满足大于产品基频三倍要求。仿真理论分析的一阶模态为342.62 Hz。试验和仿真相差4 %。

从曲线可以分析得知,Y 方向特征扫频,M4 监测点一阶模态频率为292 Hz,加速度响应为0.9 g。二阶模态为402 Hz,加速度响应为0.54 g。三阶模态为437.5 Hz,加速度响应为0.55 g。仿真分析的二阶和三阶模态均为Y方向振型,仿真分析的二阶模态为377.76 Hz,三阶模态为385.5 Hz。试验和仿真相差分别为6 %和11.9 %。

试验和仿真出现一定分析原因如下:

1)约束条件误差:实际振动试验中所有连接安装均为螺钉固连,螺钉安装在轴向方向具有较好的紧固作用,但在径向抗剪切能力较弱,而有限元模型中接口连接副是在一定面积内采用固定连接方式,和实际情况有一定的误差;

2)数据采集系统误差:环境试验中加速度传感器均存在不可避免的标定误差,因此在实际数据采集也有一定误差。

实验结果显示振动夹具力学性能是满足设计要求,能够满足空间星冕仪模块振动环境试验使用。

5 结论

本文研究对象是巡天空间望远镜系外行星成像星冕仪的振动夹具。针对空间星冕仪开展了振动夹具设计,对初步设计的夹具进行了模态分析计算,并根据仿真结果对其进行了优化设计。试验表明,通过优化后设计的振动夹具的一阶固有频率为329 Hz。满足设计要求。试验结果表明,振动夹具的性能满足设计要求,可以能够满足用于CPI-C 鉴定件的使用需求。同时对其他产品的振动夹具设计提供较好的参考价值。