350MW超临界循环流化床锅炉高压流风研究应用

2024-03-08广西华磊新材料有限公司发电厂李建军李冰铭董海龙

广西华磊新材料有限公司发电厂 李建军 李冰铭 董海龙

某发电厂建有3×350MW 超临界循环流化床机组,主要向电解铝供电、氧化铝供高低压抽汽,通过220kV 并入区域网,该局域网共有9台机组,总装机容量为232万kW,单机容量占比高达15%,局域网、热用户对机组的可靠性要求较高。3台锅炉型号为DG1242/25.4-Ⅲ,锅炉采用单布风板、单炉膛、M 型布置、平衡通风、一次中间再热、循环流化床燃烧方式,采用3台高温冷却式旋风分离器进行气固分离,锅炉整体支吊在锅炉钢架上。

1 高压流化风系统及其存在问题

在循环流化床锅炉中,燃料在炉膛内燃烧后,产生的由烟气、固体物料组成的高温混合物(850℃左右),经过炉膛出口水平烟道进入高温冷却式旋风分离器,分离出来的大量的高温固体物料,通过回料阀回到炉膛燃烧室;烟气则经过旋风分离器顶部进入锅炉尾部烟道,加热尾部受热面,经过除尘、脱硫后实现超低排放。

每台锅炉设计3台高压流化风机,2台运行1台备用,高压流化风机参数:转速2980r/m、全风压63153Pa、入口容积流量14760m3/h、轴功率为303.9kW、额定电流28A。高压流化风机入口设有带防雨帽滤清器、消音器,电动调节蝶阀,出口装有逆止阀、电动截止阀、消音器、电动调节蝶阀,然后汇入一根母管。运行中,高压流化风机出口电动截止阀全开,通过入口电动调节蝶阀的开度来调节高压流化风机的出力。高压流化风机为回料器等返料系统提供高压流化风,实现物料连续不断循环,同时为风道燃烧器火检提供冷却风[1]。

回料器横截面为“人字形”,其结构及内部返料情况如图1所示,包括立管、返料腿、风室、布封板及风帽。回料器外壳由钢制铁板制成,从外到里分别为铁板(厚度10mm)、耐磨砖(厚度130mm)、保温砖(厚度116mm)、耐火浇注料(厚度152mm)等,耐磨砖与耐磨砖之间、保温砖与保温砖之间、耐火浇注料与耐火浇筑料之间,都有膨胀缝。从分离器分离出来的高温固体物料,通过立管下落至回料器阀,回料阀还有密封作用,防止炉膛内烟气通过返料腿、回料阀、立管,进入分离器顶部出口,即防止“烟气短路”。高压流化风进入回料器底部风室,然后通过风帽进入回料器,将回料器内的物料“吹起”“一分为二”,分两路从返料腿回到炉膛,继续燃烧,实现燃尽[2]。

图1 回料器结构及内部返料情况

锅炉在运行中,多次出现回料器及返料腿超温烧红、喷火、外壳破裂以及布风板上浇注料损坏等事件,如图2所示。

图2 回料器喷火及布风板上浇注料损坏情况

机组运行中的安全风险增大,甚至被迫停炉,影响对外供电、供汽;停炉检修后发现回料器内耐火浇注料的磨损严重,导致耐火材料开裂脱落,浇注料之间膨胀缝损坏,每次检修成本大。

2 原因分析及优化试验

在燃料种类和烟气冲刷相同的情况下,被磨去的数量与气固混合物流速的三次方成正比,流化风压高、风量大,气固混合物的流速也高,为防止回料器返料不畅或结焦,高压流化风风压高、风量大,可实现返料连续不断进行,但是也加大了回料器内耐火浇注料磨损,浇注料间膨胀缝磨损最为严重,高压、高温气固混合物从膨胀缝处由里向外不断“侵蚀”保温砖、耐磨砖,出现开裂脱落,使得耐火浇注料、保温砖、耐磨砖的部分功能失去,从而造成铁板超温,甚至被损坏,返料腿内部高温气固物料喷出;另外,由于风压高、风量大,布风板上浇注料也会出现损坏。

根据锅炉运行说明书要求及调试单位调试结果,为了使回料器返料顺畅,锅炉运行中,流化风母管平均风压52000Pa、流量21000m3/h,返料腿内部直径为1820mm,返料腿内气固混合物流速为=流量/横截面积=21000/(3600×3.14×(1.82/2)2)=2.24(m/s)。

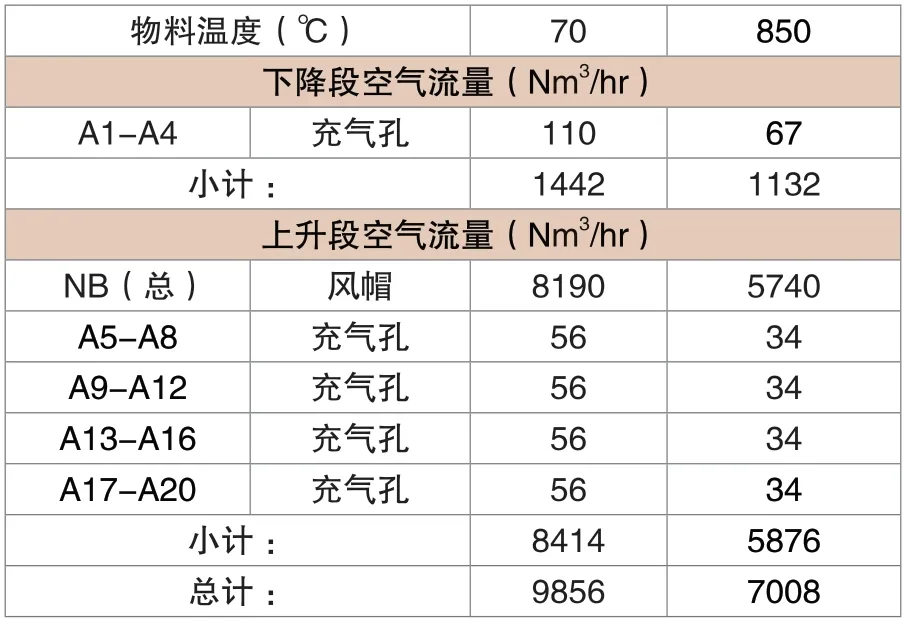

单个回料器设计流化风量见表1,从表1看出,回料器物料温度在70℃时,需要高压流化风量9856×3=29568Nm3/h;物料温度在850℃时,需要高压流化风量7008×3=21024Nm3/h。实际运行中,高压流化风母管的压力为51720Pa,总风量为23000Nm3/h,与锅炉设计及调试单位调试结果基本相同,2台运行的高压流化风机入口电动调节蝶阀开度达到80%左右。

表1 单个回料器流化风量

为了确保回料器能连续长周期运行,对高压流化风风压、风量试验探索,逐步得到能满足回料器返料正常的最低流化风压、风压数据。对每个回料阀两侧风箱上升段的返料风、回料阀顶部的滑动风进行优化,减少回料器返料风量和滑动风量。

锅炉主蒸汽流量在1118T/h(额定负荷)工况下运行,不断降低高压流化风风压、风量,当流化母管风压降到43180Pa、总风量到15000Nm3/h 时,回料器返料正常,锅炉运行状况良好,但此时2台运行的高压流化风机入口电动调节蝶阀开度不到25%左右,节流损失太大。因此,利用2号机组停机检修的机会,进一步降低流化风风压、风量,在2号锅炉上做单台高压流化风机运行试验。

电负荷继续降到120MW(主蒸汽流量500T/h),逐步降低高压流化风机参数,两台高压流化风机电流降至11A,入口电动调节蝶阀开度为15%,流化母管风压33590kPa、总风量9500m3/h;观察回料器返料、锅炉各参数稳定,立即停止2B 高压流化风机运行,逐步提升2C 高压流化风机出力,电流19.57A、入口电动门开度29.3%、流化母管风压36870kPa、总风量11700Nm3/h,回料器返料正常。试验数据见表2。

表2 高压流化风压、风量试验数据表

通过试验可以看出,高压流化风母管风压在37000Pa 以上、流化风流量在以上12600Nm3/h 时,回料器返料正常,单台高压流化风机能满足运行要求。返料腿内气固混合物流速=流量/横截面积=12600/(3600×3.14×(1.82/2)2)=1.34(m/s)。

3 高压流化风运行标准化

为了确保回料器流化充分,返料正常以及锅炉安全可靠运行,对运行规程、热控逻辑、定值等进行优化,实现标准化工作,应对各种运行工况,主要内容包括:一是锅炉正常运行时,高压流化母管风压保持在37000Pa 以上、流量在12000Nm3/h 以上运行。

二是机组冷态启动或回料器内灰的温度在800℃以下时,保持2台高压流化风机运行,高压流化母管风压不低于43000Pa;单台高压流化风机运行时,每15天切换一次,切换后及时清理入口滤清器等。

三是对热控逻辑、定值进行优化、修改:高压流化风机停运条件改为“母管风压大于35kPa”“任意两台高压流化风机运行”;增加:BT 动作条件“三台高压流化风机均跳闸”延时90s;增加:BT 动作条件“返料风量低首出”延时90s。

高压流化风机启动条件“排空风门开”更改为“高压流化风机排空风门开或高压流化风机投联锁”,高压流化风机投联锁时自动关闭排空风门,其他启动条件不满足情况下,联锁无法投入。

高压流化风机联启后入口导叶是手动调整,更改:高压流化风机联启后自动打开入口导叶至35%。

光字牌报警“高压流化风机出口母管压力低”定值为小于40kPa,更改:光字牌报警“高压流化风机出口母管压力低”定值为小于33kPa。

增加逻辑:第一备用流化风机联启条件为“三台高压流化风机运行信号取非”直接启动,第二备用流化风机联启条件为“三台高压流化风机运行信号取非”延时5s;第一备用流化风机联启条件“高压流化风机出口压力小于30kPa”直接启动,第二备用流化风机联启条件为“高压流化风机出口压力小于30kPa”延时30s;第一备用风机联启后,第二备用风机延时30s 切换至第一备用。

高压流化风机启动后5s 开出口电动门,更改为:“高压流化风机启动后1s 开出口电动门”。

风机停运后未自动关闭入口门,更改为:风机停运后自动关闭入口门。

四是在流化风母管压力保持不变的情况下,分别调整进入3个回料器的3个流化风门开度,确保回料器底部风室的压力基本一致。

五是关注来煤质量,若来煤灰分发生明显变化时,及时调整高压流化风量、风压,及时调整高压流化风机运行方式。

高压流化风量、风压优化后,流速降低了=(2.24-1.34)=0.9m/s, 风压降低了=(52000-37000)=15000Pa。在燃料种类和烟气冲刷相同的情况下,被磨去数量减少率可以按下式进行计算:磨去数量减少率=(气固混合物原来流速的立方-气固混合物现在流速的立方)/气固混合物原来流速的立方=(2.243-1.343)/2.243=81.22%。

气固混合物的流速、风压、被磨去数量减少率明显下降,再未出现回料器及返料腿超温烧红喷火、外壳破裂等不安全事件;在锅炉运行6个月后,检查发现回料器内耐火浇注材料的磨损明显减轻,回料器的检修维护费用也降低。另外,在机组正常运行中,三台循环流化床锅炉均已实现单台高压流化风机运行。每台机组每日节约电量(741-337)×24=9696kWh;3台机每年平均按运行290天算,节约用电量290×3×9696=8144640kWh。单台高压流化风机运行时,运行人员要密切关注高压流化风风压、风量,回料器内灰的温度等,及时进行调整,定期切换高压流化风机运行等,进一步总结经验。