混凝土工字梁加固技术及性能提升分析*

2024-03-07袁晟

袁晟

(长沙理工检测咨询有限责任公司, 湖南 长沙 410076)

中国在役公路桥梁的设计年限一般为50年或100年,修建较早的桥梁中相当一部分已进入老化期,并表现出承载能力及耐久性不足的问题[1],日益增长的交通量及超重超载运输更加剧了桥梁的损伤。截至2021年12月,全国已建公路桥梁96.11万座,其中特大桥梁约0.74万座、大桥13.45万座[2]、中小跨径桥梁约81.92万座,中小跨径桥梁约占全部公路桥梁的85.2%,中小跨径桥梁的检测评估、维修改造设计等非常繁重。

增大截面、增设体外预应力、粘贴钢板与复合材料加固法是钢筋混凝土及预应力混凝土桥梁常用加固方法。增设体外预应力是一种主动加固法,相对于其他加固方法,该方法在控制裂缝发展、提高承载能力等方面具有较大优势,且学者进行了大量理论及试验研究[3-6]。粘贴钢板是一种被动加固方法,通过钢材优异的力学性能提高混凝土结构的承载能力[7-9]。装配式预应力混凝土工字梁的结构简单、施工便捷,是早期中小跨径桥梁的主要结构形式之一,且随着材料及施工技术的发展不断得到优化[10-11]。对于装配式桥梁结构,增强横向联系,提高梁截面横向受力,避免出现单板受力状态非常重要[12-13]。本文以某20 m跨先简支后连续预应力混凝土工字梁维修加固为背景,通过有限元数值计算,对比分析采用增设体外预应力、梁底粘贴钢板及增设跨中截面横隔板加固前后工字梁的荷载横向分布、应力状态、极限承载能力的变化,分析性能改善效果,为同类型中小跨径梁桥维修加固提供参考。

1 工程概况

某大桥引桥为20 m跨先简支后连续预应力混凝土工字梁,采用B类部分预应力设计,6~7跨一联。全桥分左右两幅,每幅桥面净宽11.128 m,单幅桥由4片梁组成,主梁间距3.2 m。桥面铺装采用水泥混凝土,厚度8 cm。工字梁预制梁高1.1 m,现浇桥面板厚0.2 m。边跨采用1束12φj15.24 mm和1束7φj15.24 mm钢绞线,中跨采用2束7φj15.24 mm钢绞线,12φj15.24 mm钢绞线的张拉力为2 184 kN,7φj15.24 mm钢绞线的张拉力为1 305.4 kN。预应力工字梁采用C50混凝土,桥面板采用C35混凝土。桥梁横断面见图1。

该桥前一次维修中对墩顶结构连续处腹板和端横隔板采用增大截面、横桥向张拉预应力的方式进行了加固。检测发现:工字梁跨中附近存在腹板竖向裂缝、底板横向裂缝及U形裂缝,裂缝宽度一般为0.10~0.25 mm,最大裂缝宽度达0.35 mm;桥面板存在纵向裂缝,位于主车道位置,开裂较严重,大多数裂缝纵向通长,最大裂缝宽度达0.40 mm。工字梁技术状况评定为三类,须进行维修加固。

2 维修加固措施

为保护原加固成果,不适合对墩顶处进行解联张拉预应力将墩顶及跨中同时加固至A类构件。因此,将梁体加固目标确定为正常使用极限状态满足JTJ 023—85《公路钢筋混凝土及预应力混凝土桥涵设计规范》中B类构件要求,承载能力极限状态满足JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》的要求。

该桥工字梁裂缝宽度超过B类部分预应力混凝土结构允许裂缝宽度(0.1 mm),桥面板结构裂缝宽度超过钢筋混凝土结构允许裂缝宽度(0.2 mm)。究其原因,主要是随着社会经济的发展,交通量迅速增长,重型车辆日益增多,原结构不足以满足当前汽车荷载标准的通行要求,加上横向联系较弱,桥面板纵向开裂,工字梁单板受力严重,桥梁承载能力不足。基于此,提出如下维修加固措施:1) 在工字梁跨中增设一道横隔板,并对其施加横向预应力;2) 工字梁增设体外预应力;3) 工字梁底粘贴钢板;4) 局部桥面板底粘贴钢板(见图2)。

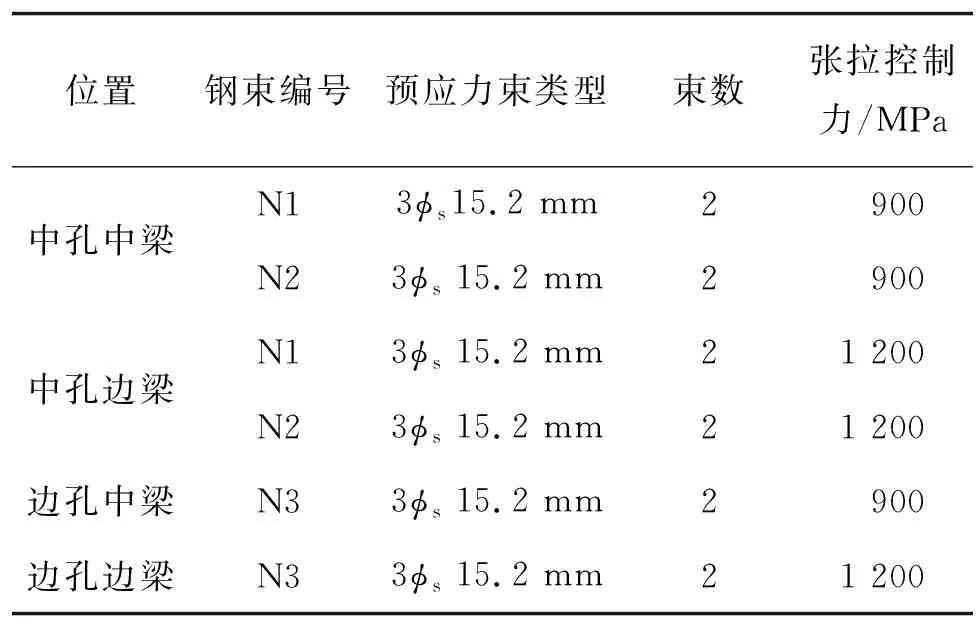

跨中新增横隔板采用C40混凝土,梁底粘贴规格为1 820 mm×550 mm×8 mm的钢板,体外预应力钢束规格及张拉控制力见表1。

图2 工字梁加固布置示意图(单位:cm)

表1 体外预应力束参数

3 性能提升分析

3.1 跨中增设横隔板对横向受力的影响

分别建立20 m工字梁跨中增设横隔板加固前后的梁格模型,并分别施加单位力于边跨及中跨各梁跨中,计算各梁荷载横向分布影响线。计算模型见图3。

图3 20 m工字梁加固前后梁格模型

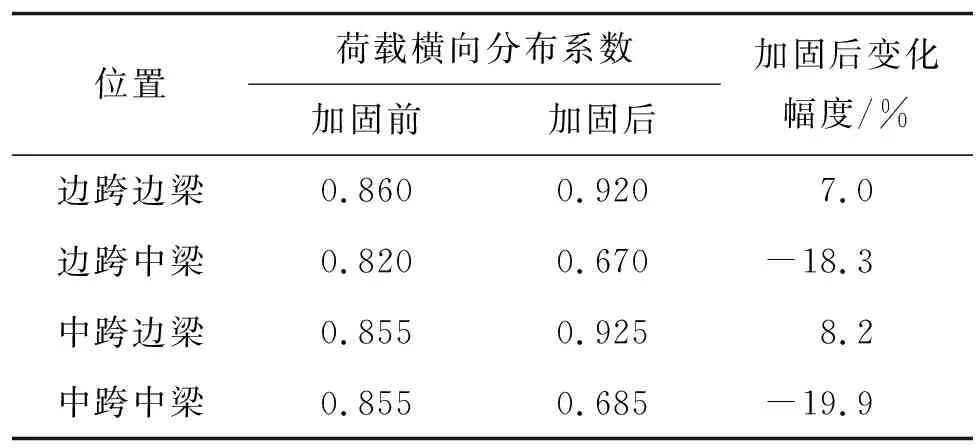

通过梁格模型模拟计算,得到20 m简支变连续工字梁跨中增设横隔板前后荷载横向分布影响线(见图4)。从图4可以看出:跨中增设横隔板,桥梁全宽范围内,边跨边梁、边跨中梁、中跨边梁及中跨中梁的横向分布影响线数值最大值分别由1.031、0.543、1.059、0.571降低至0.833、0.355、0.852、0.358,降低幅度分别为19.2%、34.6%、19.5%、37.3%,大幅提高了工字梁的横向刚度,改善了工字梁的横向受力,降低了工字梁单板受力风险。

根据各梁荷载横向分布影响线,计算边跨及中跨各梁在设计汽车荷载作用下跨中截面的荷载横向分布系数,计算图示见图5。

图4 工字梁加固前后荷载横向分布影响线对比

图5 荷载横向分布系数计算图示(单位:结构尺寸为cm)

以加固前边跨边梁为例,其荷载横向分布系数为:

m边梁=1/2×(0.85+0.50+0.28+0.09)=0.86

边跨及中跨各梁荷载横向分布系数计算结果见表2。从表2可以看出:工字梁跨中增设横隔板后,桥梁横向联系大幅加强,增大了边梁的荷载横向分布系数,但大幅度降低了中梁的荷载横向分布系数,降低幅度最大达19.9%。因此,边梁体外预应力束张拉控制应力采用1 200 MPa,中梁体外预应力束张拉控制应力采用900 MPa,以充分发挥材料的力学性能。

3.2 加固措施对承载能力的影响

基于荷载横向分布系数,建立体外预应力及梁底粘贴钢板加固前后单梁计算模型(见图6),分别计算加固改造前后20 m工字梁正常使用极限状态及极限承载能力两种荷载组合下的应力及承载能力。荷载组合如下:荷载组合Ⅰ=1.0恒载+1.0活载+1.0钢束次内力(正常使用极限状态荷载组合);荷载组合Ⅱ=1.2恒载+1.2钢束次内力+1.4活载(极限承载能力荷载组合)。

表2 各梁荷载横向分布系数计算结果

图6 加固前后单梁计算模型

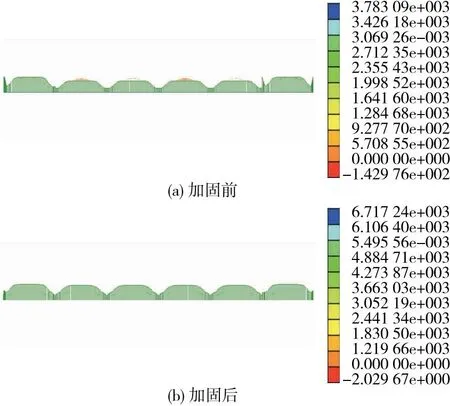

图7为荷载组合Ⅰ作用下工字梁加固前后应力包络图。由图7可知:加固前,受原预应力荷载影响,在荷载组合Ⅰ作用下,20 m工字梁基本处于压应力状态,但中跨跨中处压力储备较小,最小处仅0.4 MPa。随着桥梁服役年限的增长,预应力损伤加大,且材料性能退化,其压应力储备将更小甚至无压应力储备,当交通量大幅增长时,汽车荷载效应增大,工字梁开裂,处于B类部分预应力状态,同时在超重超载反复疲劳荷载作用下,工字梁损伤加大,裂缝宽度不断发展,从而产生超限裂缝,承载能力进一步降低。加固后,在荷载组合Ⅰ作用下,20 m工字梁除墩顶无预应力区域外,全桥范围内均处于压应力状态,且压应力储备较大,最小处为2.8 MPa,满足当前设计汽车荷载标准(公路-Ⅰ级)的通行要求。

图7 加固前后荷载组合Ⅰ作用下工字梁应力

图8为荷载组合Ⅱ作用下工字梁加固前后荷载效应与抗力包络图。由图8可知:加固前,在荷载组合Ⅱ作用下,中跨主梁抗力小于荷载效应,极限承载能力不能满足当前设计汽车荷载标准的通行要求,应进行维修加固。加固后,在荷载组合Ⅱ作用下,全桥范围内,主梁抗力均大于荷载效应,满足当前设计汽车荷载标准的通行要求。

图8 加固前后荷载组合Ⅱ作用下工字梁荷载效应及

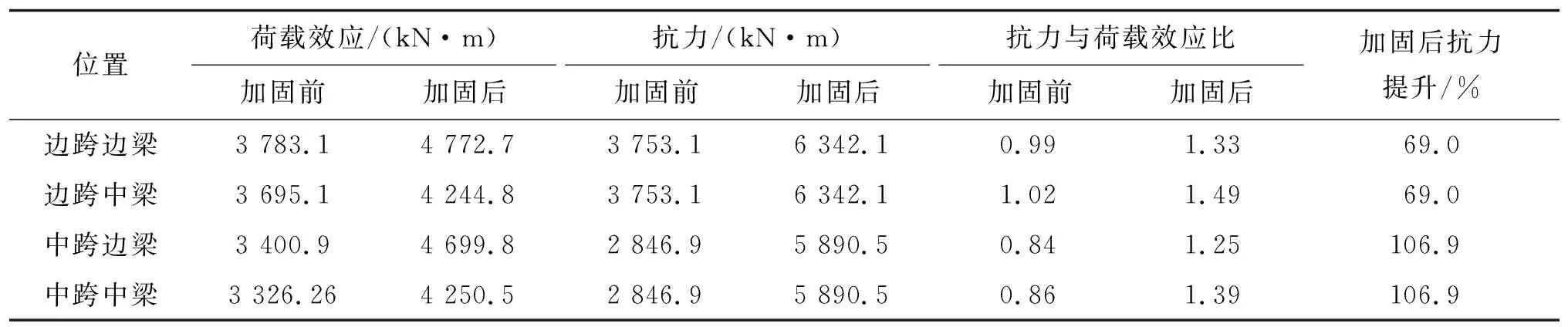

20 m工字梁加固前后各梁跨中断面荷载效应与抗力见表3。由表3可知:加固前,边跨边梁、中跨边梁与中梁的抗力与荷载效应比分别为0.99、0.84、0.86,均小于1,不满足当前设计汽车荷载标准的通行要求;边跨中梁的抗力与荷载效应比为1.02,虽然抗力大于荷载效应,但安全储备极小。对主梁采用体外预应力及梁底粘贴钢板加固后,抗力提升显著,边跨边梁与中梁、中跨边梁与中梁的抗力与荷载效应比分别为1.33、1.49、1.25、1.39,均大于1,且有较大安全储备,相对于加固前,加固后工字梁的抗力最大提升106.9%,加固效果较好。

表3 加固前后各梁荷载效应及抗力对比

20 m工字梁加固后正常使用极限状态满足JTJ 023—85《公路钢筋混凝土及预应力混凝土桥涵设计规范》中B类构件要求,承载能力极限状态满足JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》的要求。实际改造效果应根据加固后成桥荷载试验结果及交工验收结果进行综合评定。

4 结论

(1) 跨中截面增设横隔板能大幅提高工字梁的横向刚度,横向分布影响线数值最大降低37.3%;能增大边梁的荷载横向分布系数,降低中梁的荷载横向分布系数,最大降低幅度为19.9%;能降低工字梁单板受力风险。

(2) 采用体外预应力束加固工字梁能有效提高工字梁的压应力储备,压应力储备值由0.4 MPa提高至2.8 MPa,满足B类部分预应力正常使用极限状态的要求。

(3) 增设体外预应力及梁底粘贴钢板加固工字梁能大幅提高工字梁的极限承载能力,加固后抗力与荷载效应比最小为1.25,极限抗力最大提升106.9%。