扬程特性关联下矿井主泵排水智能控制方法研究

2024-03-06陈刚

陈 刚

(1.安徽煤矿安全监察局安全技术中心,合肥 230088;2.安徽矿安检测技术服务有限公司,合肥 230088)

在矿井工作环境中,主泵排水是确保矿井安全运行的重要工作[1-2]。然而,在传统的人工监控和控制模式下,传统的主泵系统通常采用恒速运行,无法根据实际需求进行调节,这样一来,可能导致排水量不足或者浪费能源,无法满足矿井排水的变化需求。然而,在无人值守环境下,主泵排水控制面临更大的挑战。因此,适用于煤炭开采的大功率变频式主泵投入应用。为了提高矿井的安全性、经济性,控制主泵出水压力成为一个具有重要意义的课题。

文献[3]建立了变流量空气源热泵建筑供暖的数学模型,通过模型对水泵以及末端展开控制;文献[4]深入分析各个泵组之间的参数耦合程度,获取非定常流动对水泵效率的影响,引入前馈补偿技术的耦合控制方法给出对应的控制策略;文献[5]深入分析泵站的具体组成结构,通过均值偏移算法实时跟踪泵站基本参数,获取泵站运行规律,以此为依据建立泵站自动化控制模型。但以上方法受到传感信号干扰等因素的影响,排水控制智能化实现难度较大。提出一种扬程特性关联下矿井主泵排水智能控制方法。

1 主泵出水压力智能控制方法

1.1 主泵工作扬程特性-排水关联特征分析

矿井主泵排水智能控制是提高矿井安全性能和效率的关键。为了保证矿井的正常运行并提高安全性能,采用大功率变频式主泵,并通过调整主泵的出水压力,达到供压稳定的目的。但在不同工况下,主泵的工作特性会发生变化,形成智能化控制。因此需要对主泵的传感特性进行分析,为后续实现智能控制提供依据。

扬程特性(H-Q)曲线指矿井下大功率变频式主泵在不同水流量压力条件下的扬程特性曲线,了解主泵在不同水流量压力下的表现,从而实现最佳控制效果。主泵调速过程中的H-Q 曲线如图1 所示。

图1 主泵调速过程中的H-Q 曲线Fig.1 H-Q curve during the speed regulation process of the main pump

为了确定主泵在不同透水压力下的表现,从而分析主泵在各种水流量下的扬程特性,根据叶轮相似定律,获取H-Q 曲线中各个曲线对应的计算式:

式中:P2和P0为不同泵轴的功率;H2和H0为扬程曲线;Q1和Q0为水流量曲线;z0和z2为不同的工况点。

利用获取的主泵在各种透水流量下的扬程运行特性,计算其对应的扬程传感特征C 表示为

式中:p 为水的密度;g 为重力加速度;Q 为矿井下大功率变频式主泵的流量;H 为泵站的扬程;β 为泵站的工作效率。

根据主泵的能源消耗情况,利用得到的输入功率结果,分析矿井下大功率变频式主泵管网的意外情况,从而确定合理的出水压力,实现智能控制。确定主要意外影响因素如下所示:

(1)透水压力突变:矿井透水[6-7]主要通过透水压力控制主泵运行。透水压力、泵站扬程和单位耗电量三者之间的关系成正比,通过输入功率,获取透水压力在设定时间范围内的突变参数B:

式中:t 为时间。

(2)泵站工作效率:为了解泵站的整体性能表现,提高工作效率,减少能源消耗。计算泵站工作效率为

式中:β1、β2和β3分别为电机效率、主泵效率以及管路效率。

(3)主泵转速:通过计算主泵的转速,在变频控制下实现出水压力的控制[8-9]。计算泵出口控制的主泵转速n1:

式中:n0为矿井下不利点主泵恒压控制情况下的转速;m 为采样点总数;zx表示第x 个工况点。

通过以上3 个约束条件,获取出水压力和电耗两者之间的关系Δσ~,扬程传感阈值计算式为

式中:I 为固定时间段内矿井下大功率变频式主泵的出水压力。

1.2 主泵出水压力智能控制

通过分析主泵的工作特性,考虑流量、扬程、效率等参数,实现出水压力的稳定控制和能耗的合理优化。将大功率变频式主泵输出的电流直接传输至DC/DC 环节,最终将其传输至三相异步电动机,进而控制主泵的流量和出水压力。煤矿井下大功率变频式主泵出水压力智能控制模型结构如图2 所示。

图2 主泵出水压力智能控制模型结构图Fig.2 Structure diagram of intelligent control model for main pump outlet pressure

通过神经网络[10-11]在线整定PID 参数,将整个控制系统划分为2 个部分,分别为

(1)自适应PID 控制器[12]:PID 控制器中的参数(ke1,kf1,kd1,kp1,kq1,ku1)一部分是根据系统的工作特性确定的,另外一部分则是利用埃尔曼(Elman)神经网络学习得到的,需要确保PID 控制器参数为最优。

(2)神经元解耦补偿器:通过神经元解耦补偿器分别对大功率变频式主泵的转速以及DC/DC 环节输出电压对应的控制量两者展开解耦处理,计算神经元解耦补偿器解耦处理结果如下:

构建输出误差Ei(k)作为目标函数,对网络展开训练,从而提高大功率变频式主泵出水压力智能控制精度。其中,Ei(k)对应的计算式如下所示:

设定Lij为补偿器权系数ωij对应的函数,同时对ωij展开自学习,使Lij的取值最小。利用梯度下降算法展开搜索,计算补偿器权系数ωij对应的函数Lij如下:

式中:si(k)和ui(k)为取值不同的相乘因子;λ 为收敛速度。

根据函数Lij的自学习结果,针对PID 控制器以及Elman 神经网络两者的不同特性,结合扬程传感阈值获取控制器对应的学习算法Δcp1(k)的结果为

式中:θ1和θ2为2 个控制器扬程传感阈值参数的整定结果。

2 实验分析

2.1 实验条件设置

为了验证矿井主泵排水智能控制方法的有效性,将LabVIEW 作为实验的软件环境。通过LabVIEW,可以实现矿井下大功率变频式主泵出水压力智能控制信息可视化呈现。选取A 城市中随机一个矿井作为研究对象,选取的最大出口压力为25 MPa、额定扬程为15 m、额定流量为35 m3/h、转速为350 r·min-1的大功率变频式主泵,如图3 所示。以和利时集团DCS 设备中的控制器作为算法导入承接硬件。

图3 实验用大功率变频式主泵Fig.3 Experimental high-power variable frequency main pump

2.2 扬程传感关联性实验分析

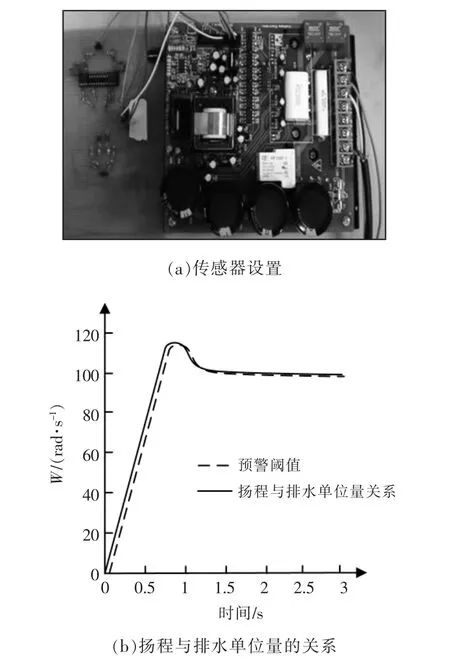

测试采用TruStabilityTMHSC 是压力传感器系列:这是Honeywell 的高精度、数字I2C 地址(0x28)、SMT RR(双轴向带刺端口)、差压传感器,可在指定的满量程压力跨度和温度范围内提供压力读数。采集硬件与对应结果如图4 所示。

图4 实验用传感器与特性曲线Fig.4 Experimental sensors and characteristic curves

通过图4 可以看出,所提方法可以很好地体现排水量出现变化后,扬程阈值变化。可以轻松突破预警阈值,实现后期传感信号的控制。

2.3 真实控制结果统计实验

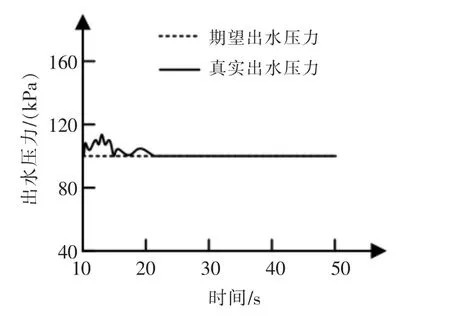

为了验证所提方法的智能控制性能,将控制时间统一设定为50 s,在无任何干扰的情况下,采用所提方法展开矿井下大功率变频式主泵出水压力智能控制,如图5 所示。

图5 所提方法的主泵出水压力智能控制Fig.5 Intelligent control of main pump outlet pressure using the proposed method

通过分析图5 可以看出,所提方法展开矿井下大功率变频式主泵出水压力智能控制处理后,在22 s 左右达到最佳状态。由此可见,采用所提方法可以更好地对主泵出水压力展开控制,具有良好的控制性能。相对误差是一种定量指标,用来评估控制器在稳态和动态工况下的精度和性能。将相对误差作为实验评价指标,相对误差越小表示方法控制效果越好。采用所提方法对于矿井下大功率变频式主泵出水压力智能控制过程中的相对误差变化情况,如图6 所示。

图6 所提方法的相对误差实验结果Fig.6 Experimental results of relative error of the proposed method

通过分析图6 可以看出,采用所提方法展开矿井下大功率变频式主泵出水压力智能控制过程中产生的相对误差均在0.5%以下,说明其更加适用于控制变频式主泵的出水压力。通过这个实验分析结果,证实了所提方法能够显著降低相对误差,提高控制精度和性能。

主泵出水压力的智能控制延误是评估控制系统性能的重要指标之一。较低的延误值表示系统对变化工况的快速响应能力更强,能够更及时地对主泵进行调节,并保持稳定的出水压力。为了验证所提方法在不同工况和不同控制次数下主泵出水压力智能控制延误进行了分析。选取10 种不同工况,采用所提方法对主泵出水压力智能控制延误展开分析,实验结果如表1 所示。

通过对表1 的分析可知,所提方法在不同工况下均实现了较小的控制延误,说明系统对于变化工况具有快速响应能力,并能够及时调节主泵以保持稳定的出水压力。无论是在200 次、300 次还是400 次的控制次数下,所提方法都实现了较低的控制延误,进一步验证了所提方法在控制系统性能方面的优越性。

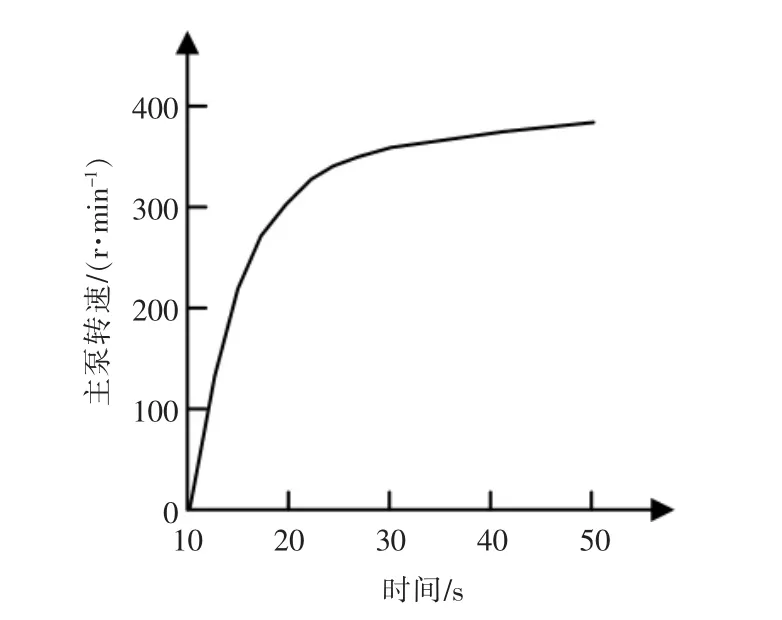

选用主泵转速进行测试,实时监测矿井排水工况和矿井特征参数,自动调整主泵转速来实现最佳排水效果。通过实验测量和记录主泵转速,所提方法的主泵转速实验结果如图7 所示。

图7 所提方法的主泵转速实验结果Fig.7 Experimental results of the main pump speed of the proposed method

根据图7 的实验结果可知,所提方法在矿井主泵排水过程中能够保持较为稳定的转速,且转速保持在380 r/min 上下。这个结果进一步验证了所提方法能够通过实时监测矿井排水工况和矿井特征参数来自动调整主泵转速,使得主泵能够适应不同的排水需求,并实现最佳排水效果。

3 结语

针对传统主泵出水压力智能控制存在的控制结果不理想等问题,因此提出一种新的矿井主泵排水智能控制方法。通过实验分析表明,所提方法可以有效降低变频式主泵出水压力在智能控制过程中的相对误差,同时还能够减少控制延误,使其能够更好地实现变频式主泵出水压力智能控制。由于研究时间有限,后续所提方法将重点针对矿井下大功率变频式主泵出水规律展开深入分析,使其控制性能得到进一步提升。