基于STM32 的电解槽测试系统设计与实现

2024-03-06俞文光

周 杰,俞文光

(中控技术股份有限公司,杭州 310051)

在碳达峰和碳中和的目标下,氢气作为一种绿色能源受到了广泛重视,利用可再生能源进行电解水制氢是目前众多氢气来源方案中碳排放最低的工艺[1]。水电解制氢主要有3 种:碱性水电解制氢、PEM 质子交换膜水电解制氢和固体氧化物水电解制氢技术[2]。PEM 电解槽(以下简称电解槽)能在高电流密度下工作,体积小,效率高,生成的氢气纯度可高达99.9%,被认为是最有发展前景的电解水制氢技术[3]。近年来,出氢量小于600 mL/min 的小型电解槽被广泛应用于吸氢机以及富氢水机。本文以小型电解槽为对象,针对其性能测试设计开发了一套基于STM32 的多通道电解槽测试系统,该测试系统具有水箱液位检测及自动补水、纯水TDS 检测、电解槽直流电流给定、电解槽电压检测、电解槽出氢口堵塞检测、电解槽出水及出氧状态检测以及数据通讯等功能。

1 PEM 电解槽制氢工作原理

PEM 电解槽是由导电极板、扩散层和涂布有催化剂的质子膜电极等组成[4-6],其结构原理如图1 所示。将电解槽正负极连接到外部直流电源上,在催化剂作用下,水在膜两侧表面分别电解析出氢气和氧气。电解槽在工作过程中,液态水作为电解的原料从阳极极板的流道进入,经过扩散层到催化剂表面。此时,在电解槽正负极通入直流电源,在阳极电极表面产生电化学反应产生氧气和氢离子,产生的氧气通过扩散层又回到阳极端板的流道被水带出。氢离子在水的携带下通过质子交换膜转移到阴极,在阴极催化剂的作用下产生氢气,产生的氢气和携带过来的水通过扩散层进入阴极流道排出[7-9]。

图1 电解槽结构示意图Fig.1 Structure diagram of electrolysis cell

PEM 电解槽在阳极和阴极发生的电化学反应如下[10]:

阴极:2H++2e-→H2

2 PEM 电解槽测试系统的整体设计

如图2 所示,多通道电解槽智能测试系统主要由水箱、泵、电解槽、直流电源、控制系统及上位机等部分组成。水箱内装入纯水,用于电解槽测试时循环使用,水箱设有加水泵、上下液位传感器、TDS传感器。纯水在循环泵的作用下,经过过滤器后分为多个管路连接到多个电解槽进水口,接着从电解槽出氧/水口出来,然后汇合后流回水箱。电解槽进水管路和出氧/水管路上设有电磁阀,用于控制水是否流通。电解槽出氧/水管路上设有水流传感器,用于检测电解槽出水及出氧状态。与电解槽出氢口连接的管路出口处设有氢气传感器,用于检测电解槽出氢状态。控制系统用于直流电源电流的给定、电解槽电压及相关状态信息采集并将相关数据信息传输到上位机。上位机用于显示、存储控制系统传输过来的相关数据信息以及下发相关指令到控制系统。

图2 多通道电解槽测试平台的结构示意图Fig.2 Structure diagram of multi-channel electrolytic cell test platform

本文基于STM32F103 提出了多通道电解槽测试系统的总体方案,主要分为采集模块、检测模块、控制模块和通讯模块,其总体方案如图3 所示。采集模块负责采集电解槽的电压、环境温湿度、TDS 及水温。检测模块负责采集水箱水位、出氢状态以及出氧/水状态信息,控制模块负责对循环泵、电磁阀、加水泵以及直流电源进行控制。通讯模块主要负责与上位机之间的通讯,实现人机交互。

图3 多通道电解槽测试系统的总体框图Fig.3 General block diagram of multi-channel electrolytic cell test system

3 PEM 电解槽测试系统的硬件设计

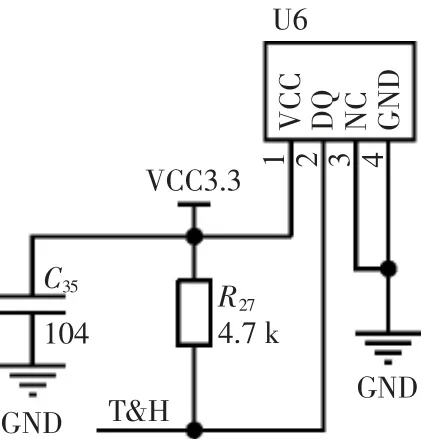

为了保证电解槽测试系统的稳定可靠运行,在硬件电路设计过程中要充分考虑其稳定性、可靠性和安全性。电解槽测试系统的硬件系统主要由采集电路、检测电路、控制电路等部分组成。采集电路主要对电解槽电压、环境温湿度、TDS 及水温进行采集。STM32 的工作电压为3.3 V,因此其采集的电压信号范围为0~3.3 V,而电解槽电压设定范围在0~3 V,使用STM32 自带的12 位ADC 转换器进行采集转换。环境温湿度采集使用DHT11 芯片,与STM32 之间采用简单的单总线进行通信,只需要一个I/O 口,其电路如图4 所示。TDS 及水温采集采用TDS 专用芯片来实现,可以通过STM32 自带的UART 串口实现数据采集。

图4 环境温湿度采集电路Fig.4 Ambient temperature and humidity collection circuit

检测电路主要检测的是水箱水位、出氢状态以及出氧/水状态信息。相应状态信息的检测采用传感器来实现,传感器输出信号为开关信号,只有0 和1两个状态,使用STM32 的I/O 口来检测传感器输出状态,如图5 所示。

图5 状态信息检测电路Fig.5 Status information detection circuit

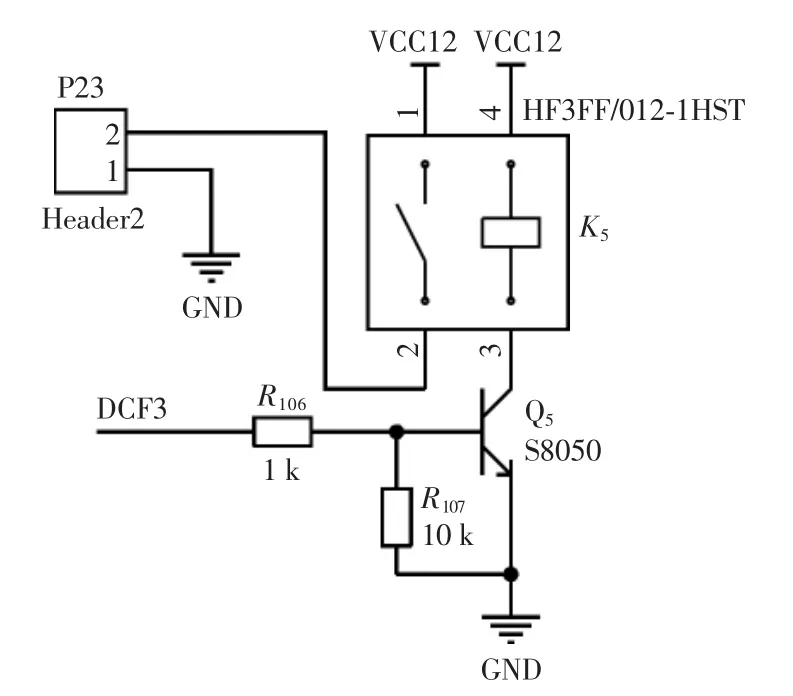

控制电路主要实现对循环泵、电磁阀、加水泵以及直流电源进行控制。其中,循环泵、电磁阀和加水泵都是直流设备,可以通过三极管和继电器来实现控制,其相关控制电路如图6 所示。直流电源采用专门的直流开关电源,其输出电压为DC7 V,输出电流DC 0~40 A,电流大小支持外部电压给定,电压信号范围0~5 V 对应0~40 A 电流,STM32 自带的DAC 转换的电压信号范围为0~3.3 V,因此选用MCP4725 数模转换芯片来实现,MCP4725 采用I2C的通讯方式与STM32 实现通讯,其原理图如图7所示。

图6 泵及电磁阀控制电路Fig.6 Pump and solenoid valve control circuit

4 PEM 电解槽测试系统的软件设计

测试系统的功能包括水箱液位检测及自动补水、纯水TDS 检测、电解槽直流电流给定、电解槽电压检测、电解槽出氢口堵塞检测、电解槽出水及出氧状态检测以及数据通讯等,测试系统的软件流程如图8 所示。

图8 多通道电解槽测试系统的软件流程Fig.8 Software flow chart of multi-channel electrolytic cell test system

系统上电以后初始化,测试系统会根据水位传感器的状态自动启动加水泵进行补水。在水箱的底部安装了TDS 传感器,当检测到TDS 超标时,测试系统会停止工作并会发出报警。上位机选定电解槽测试通道与规格后启动测试,测试系统会启动循环泵并打开对应通道的进出水电磁阀,测试系统会检测对应通道电解槽的出水状态,如果在循环泵及对应通道电磁阀打开的状态下,出水信号正常,可以进入下一步直流电流给定,如果没有出水信号,则测试系统给出报警,判断电解槽阳极堵塞,测试直接结束。

在电解槽给定直流电流的状态下,测试系统会检测电解槽电压和出氢状态,电解槽电压小于设定的电压门限值以及有氢气信号则电解槽电压及出氢正常,如果电解槽电压超过设定的电压门限值或者没有氢气信号,则测试系统给出报警,判断电解槽电压异常或出氢异常,测试直接结束。

5 现场验证

根据本文的设计,研发并部署了1 套8 通道的电解槽测试系统,供电解槽测试使用。该测试系统主要有上位机、控制柜、水箱及循环系统等部分组成,如图9 所示。开发了1 个上位机可以控制各个通道电解槽测试的启停与测试电流的选择,并监测各个通道的测试电流与电解槽电压,上位机如图10所示。该测试系统安装部署调试完成后,在现场实际稳定运行近2 年,实践证明该电解槽测试系统能够长期稳定可靠地运行。

图9 多通道测试平台实物图Fig.9 Multi-channel test platform physical map

6 结语

本文设计的多通道电解槽测试系统实现了水箱液位检测及自动补水、纯水TDS 检测、电解槽直流电流给定、电解槽电压检测、电解槽出氢口堵塞检测、电解槽出水及出氧状态检测以及数据通讯等功能。配套开发的上位机可以选择电解槽测试通道与规格,进行电解槽测试启停控制以及电解槽电压等相关信息的显示。系统通过测试,运行稳定,操作方便,检测快速,加快了电解槽的测试效率。