冷、热轧工艺对S400 不锈钢点蚀性能的影响

2024-03-06邹超洋余潇冉余君辉陈银军鲁思渊

邹超洋, 余潇冉, 余君辉, 陈银军, 鲁思渊, 曹 均

(1.宁波大学机械工程与力学学院, 浙江 宁波 315211;2.舟山市定海东泰塑料机械有限公司, 浙江 舟山 316034; 3.环驰轴承集团有限公司, 浙江 宁波 315318)

0 前 言

0Cr13 低碳型不锈钢在拥有良好耐腐蚀性能前提下具有较低的缺口敏感性和良好的强韧性,在我国核反应堆驱动机构的磁极、导向板等零件中被广泛应用[1]。 在添加一定量的钼和镍元素后, 0Cr13 低碳型不锈钢在得到良好的焊接性能后被大量用于工程焊接领域[2]。 在高温高压高二氧化碳含量的油气工业领域, 0Cr13 低碳型不锈钢同样被广泛应用,其较为适中的铬含量在保证一定强度的前提下有着良好的耐腐蚀性能[3]。 另外,在适当提高钢内的含碳量后,Cr13 型不锈钢也可以大量应用于模具、手术刀片、刀具和飞剪机,为工业生产带来了方便[4]。

对于Cr13 型不锈钢来说,除了热处理强化,还可以采用轧制工艺适当强化。 相较于其他工艺,轧制工艺具有快捷、可靠、低制造成本等优点,适合钢厂大批量大规模生产。 影响轧制成型的因素有很多,诸如轧制温度、轧制压下率、轧制压力、轧制速度等[5]。 因此,研究轧制温度对于Cr13 型不锈钢的性能的影响成为广大学者的研究目标。 Fu 等[6]研究了不同类型的Cr13 不锈钢轧制退火工艺后结构和性能的变化,结果表明,退火处理后不锈钢的结构较为均匀,随着碳含量的增加,退火后的Cr13 不锈钢的硬度增加。 He 等[7]研究了轧制后1Cr13 不锈钢在固液双相流体中的腐蚀行为,结果表明适当的冷作变形能提高其耐腐蚀性能。本团队之前的工作中研究了节镍型高强度亚稳态奥氏体不锈钢在冷、热轧工艺后的微观结构演变和点蚀性能,发现该钢的奥氏体晶粒中有“应力诱导”马氏体,同时发现钢在冷轧过程中会发生形变诱导碳化物转变从而影响其耐蚀性[8]。 对于Cr13 型不锈钢来说,已有的研究多着眼于轧制工艺对于力学性能的影响探讨,或者对材料进行热处理后研究其耐腐蚀性,不同轧制工艺对于其耐腐蚀性的影响还有待研究。 Cr13 型不锈钢的晶界内容易形成富铬碳化物,从而导致晶界附近铬贫化引起材料表面的腐蚀[9];并且Cr13 型不锈钢的工作环境长期处于大气或高湿度的工作环境,因此不锈钢容易受到诸如Cl-等侵蚀性离子和大气湿度等气候因素的影响。 当与溶液中的腐蚀性阴离子接触时,Cr13 型不锈钢的点蚀可由穿透机理触发,钝化膜变薄或抑制Cr13 型不锈钢表面钝化膜的再钝化,导致钢基体局部溶解,最终在Cr13 型不锈钢表面形成稳定的点蚀坑[10]。

目前,Cr13 型不锈钢在轧制成型后的点蚀性能已成为其在工业领域应用中的关注点,更好地了解Cr13型不锈钢中S400 轧制成型板材的点蚀性能对于提高Cr13 型不锈钢的耐腐蚀性将起到重要作用。 本研究分别通过扫描电子显微镜(SEM)和透射电子显微镜(TEM)对S400 不锈钢在热轧和冷轧后的微观结构进行了表征;采用动电位极化(PDP)曲线和电化学阻抗谱(EIS)在3.5%(质量分数)NaCl 水溶液中对不同工艺的不锈钢的耐点蚀性进行评估;还探究了不同工艺钢的耐腐蚀性差异的机理。

1 实验材料与方法

1.1 材料准备

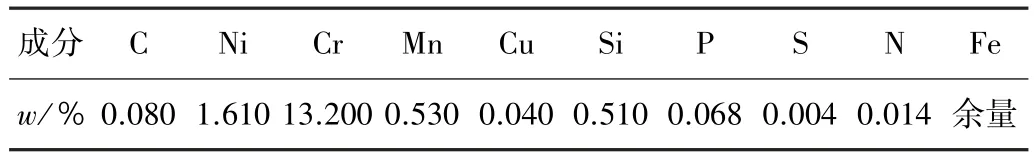

本实验所用材料为市售S400 型0Cr13 低碳型马氏体不锈钢,材料化学成分如表1 所示。 实验材料交货状态为热轧和冷轧,其中热轧钢(HR-S400)的初轧温度为1 230 ℃,终轧温度不低于980 ℃,由200 mm 厚度钢坯轧制成2 mm 厚热轧板。 冷轧S400(CR-S400)以2 mm 厚热轧板为基材,在室温下再轧至0.5 mm 板材,压下量约为75%。 所有板材轧后均使用硝酸和氢氟酸混合溶液进行酸洗以获得光洁表面。

表1 S400 不锈钢的化学成分Table 1 The chemical composition of the ferritic stainless steel

为进行后续实验,使用线切割机于热轧和冷轧板材表面切割10 mm×10 mm 试样(厚度与板材原始厚度一致),通过去离子水和酒精在超声清洗机上超声清洗并烘干。 进行微观组织表征与电化学实验的试样均先以600,800,1 000,1 200,1 500,2 000 目的砂纸依次研磨,并以0.5 μm 金刚石喷雾进行抛光,再依次通过去离子水和酒精冲洗并干燥。

1.2 材料表征

采用Rigaku/SmartLab X 射线衍射测量仪(Cu Kα,40 kV,λ=1.540 56 Å),以步长2 (°)/min,2θ为30°~95°的连续模式对S400 型0Cr13 低碳型不锈钢进行扫描,采用HV-1000 维氏硬度计对2 种样品表面进行至少10 个重复测试点,以获得样品的平均硬度值,负荷设置为100 g,测试方位为沿垂直于接触表面的方向。

采用光学金相显微镜(OM)和配备能谱仪(EDS)的Sigma 300 型场发射扫描电子显微镜(FE-SEM)对HR-S400 和CR-S400 样品的微观结构进行观察。 实验样品采用20 mL HCl+20 mL HNO3+40 mL 去离子水(pH=5.6~5.8)组成的腐蚀剂对样品表面进行侵蚀。

通过Talos-F2000X 型透射电子显微镜(配备EDS,Oxford Instrument)进一步研究冷、热轧板的析出相及分布。 实验样品首先机械研磨成厚度为0.05 mm,直径为3 mm 的圆片,然后在-30 ℃温度下进行双喷减薄制样,抛光腐蚀液为5%(体积分数)的高氯酸酒精溶液(5%高氯酸+95%酒精)。

1.3 电化学测量

使用配有三电极体系的CS350 型电化学工作站进行所有样品的电化学测量,包括开路电位(EOCP),电化学阻抗谱(EIS)和动电位极化(PDP)测试。 三电极电池以实验样品、饱和甘汞电极(SCE)和铂板分别作为工作电极(WE)、参比电极(RE)和对电极(CE)。 在EIS 和PDP 测试之前,样品先在25 ℃环境温度下进行6 000 s 的EOCP测试以获得EIS 和PDP 测试的基准电位。 EIS 测量在达到样品的稳定开路电位后立即进行。PDP 测量以-500 mV(vsEOCP)为初始电位,扫描速率为0.167 mV / s(相对于SCE),其终止电位为样品表面电流密度达到0.1 mA / cm2。 为保证电化学测试结果的可信度,冷、热轧S400 不锈钢的电化学测试结果都基于至少9 个相同样品。 基于相同样品的Epit的标准差用于计算CR-S400 和HR-S400 的Epit值的误差线,同时基于测试软件Z-view 拟合EIS 结果。

2 结果和讨论

2.1 显微组织分析

2 种实验材料的XRD 谱如图1a 所示,CR-S400 和HR-S400 的衍射峰均为体心立方(BCC)结构的α-Fe峰。 通过MDI Jade 软件拟合,这些衍射峰对应的衍射角分别为44.500°±0.018°、64.900°±0.014°和82.100°±0.011°,对应于为α-Fe 的(110)、(200)和(211)晶面。利用布拉格衍射公式计算得出,2 种钢对应的晶格常数a值约为0.286 18 nm 和0.286 15 nm。 由于马氏体与铁素体组织的晶格常数非常接近(差值约10-4~10-5nm)[11],仅用XRD 分析很难区分,通过比较样品硬度(如图1b 所示),CR-S400 试样硬度292 HV(压力负荷为100 g,下同),HR-S400 试样230 HV(100 g),发现尽管CR-S400 试样硬度高于HR-S400 试样,但二者硬度都低于300 HV(100 g),因此认定实验材料基体为铁素体组织。

图1 2 种试样的XRD 谱和维氏硬度测量值Fig.1 X-ray diffraction analysis (XRD) and Vickers hardness measurement diagram of S400

图2 为2 种试样的显微形貌及EDS 分析。 从图2a和2b 的金相图可以看出,CR-S400 样品基体均为细长变形的铁素体晶粒,HR-S400 的铁素体晶粒呈现较为明显的等轴晶,说明冷轧过程钢中产生了较大的应变,使热轧板的等轴晶“拉长”。 CR-S400 和HR-S400 的SEM 形貌如图2c 和2d 所示,其中2 种钢的铁素体晶粒内均存在较为明显的变形带(deformation band)。 同时,2 种样品的晶粒内和晶界处存在大量细小白亮颗粒析出。 通过SEM-EDS 分析该析出相成分,这些尺寸为50~250 nm 的白色析出相的Cr 含量分别为35.7%(质量分数,下同)和47.2%(见图2h,2j),远高于钢基体中的13.5%Cr 含量(见图2g),表明这些白色颗粒可能是富Cr 型碳化物。

图2 S400 的显微组织形貌与EDS 分析Fig.2 Microstructure image of S400 and EDS analysis

2.2 析出相分析

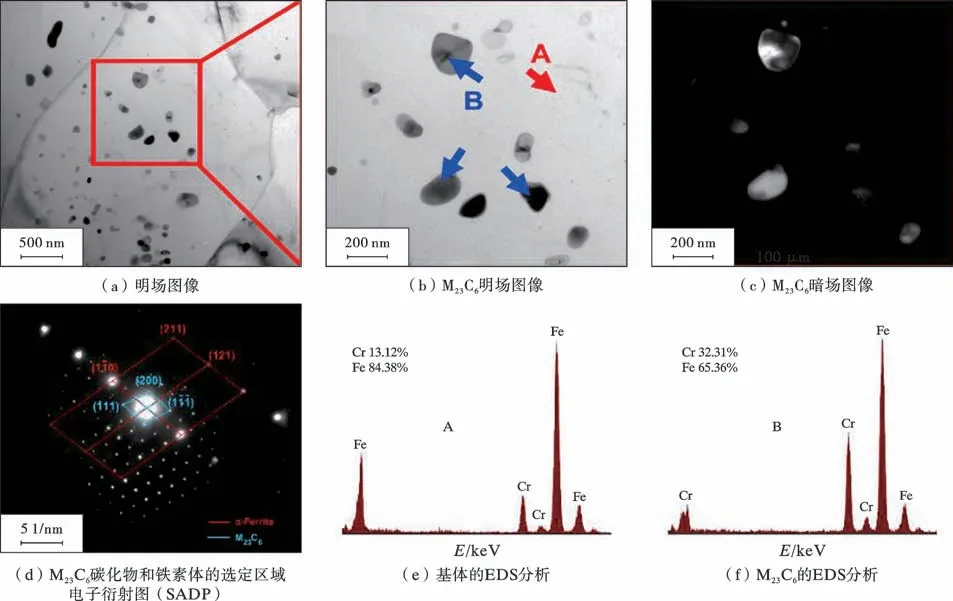

CR-S400 的透射电子显微镜(TEM)分析结果如图3 所示。 图3a 中,CR-S400 样品基体为典型的铁素体组织,在晶粒内分布有大量尺寸约200 nm 的深色衬度颗粒析出相。 该类型析出相与基体组织的选区电子衍射花样(SADP)如图3d 所示。 根据计算,该类碳化物的3 个晶向的d值分别为5.945 Å、5.957 Å 和5.187 Å,不同晶向之间的夹角分别为54.3°和54.7°。 通过计算并与PDF 卡片对应,可将该类衍射斑点归为M23C6碳化物的(111),(1 11)和(200)晶面,且钢基体与碳化物之间的取向关系为[113]α/ / [011]M23C6。 TEM-EDS 分析进一步表明,这些碳化物的Cr 含量为32.31%(质量分数,下同),高于钢基体的13.12%,这与SEM-EDS 的结果类似(图2g),说明CR-400 钢中的白色亮衬度颗粒为富Cr 型M23C6碳化物。

图3 CR-S400 的TEM 形貌与EDS 分析Fig.3 TEM image and EDS analysis of CR-S400

图4 为HR-400 不锈钢的TEM 分析结果。 如图4a所示,在HR-S400 中仍能看到大量尺寸约50 ~200 nm的深色衬度颗粒析出相分布于铁素体晶粒内部与晶界处。 该类析出相与基体组织的选区电子衍射花样如图4d 所示。 通过计算,该类碳化物的3 个晶向的d值分别为6.091 Å、6.133 Å 和5.359 Å,不同晶向之间的夹角分别为54.8°和55.1°, 与CR-S400 钢中的碳化物标定结果相同,分别为M23C6碳化物的(111),(1 11)和(200)晶面,基体和碳化物之间的取向关系为[001]α/ /[011]M23C6。 同时,TEM-EDS 分析进一步表明,M23C6碳化物的Cr 含量为59.09%(质量分数,下同),高于钢基体的Cr 含量(12.85%)。

图4 HR-S400 的TEM 形貌与EDS 分析Fig.4 TEM image and EDS analysis of HR-S400

图5 为HR-S400 的TEM 马氏体岛图像与EDS 分析结果。 如图5a 所示,在HR-S400 部分晶粒内部可以清晰地观察到一些黑白色交错的颗粒,这些颗粒显然与图3a 与图4a 中的颗粒不一样,基于其放大图像(图5b)和SADP(图5c),钢基体的晶面取向与该黑白色的颗粒不同, 其3 个晶向的d值为1.421 Å、1.160 Å 和2.012 Å,不同晶向之间的夹角分别为35.2°和54.8°,对应于α-Fe(200)、(011)和(211)晶面。 同时,该类组织内部分布有较大密度的位错,根据文献报道,这些铁素体晶粒中的颗粒组织可认定为马氏体岛[12]。

图5 HR-S400 的TEM 马氏体岛图像与EDS 分析Fig.5 TEM martensite island image and EDS analysis of HR-S400

结合SEM 分析结果,该马氏体岛位于HR-S400 晶粒细化区域附近,可归因于热轧细化晶粒引起的马氏体岛析出。 此外,根据图2 的结果,通过SEM 观察到的那些深色衬度颗粒可以认定为富含Cr 的M23C6碳化物。 由于CR-S400 是通过HR-S400 的冷轧获得的,并且CR-S400 在冷轧中产生了较大的应变,因此可以推断这些马氏体岛应该在冷轧过程中被消除。

2.3 电化学性能测试

图6a 显示了S400 在3.5%NaCl 水溶液中的EOCP结果。 尽管HR-S400 存在一些由于亚稳态点蚀形核造成的钝化膜破裂、恢复导致的电位波动,随着测试时间的增加,HR-S400 样品的EOCP保持在约-130 mV 的电位波动状态(vs SCE)。 相比之下,CR-S400 的EOCP在最初的500 s 内从-60 mV 突然降低到-125 mV,最终达到-155 mV 的相对恒定电位,且无电位波动。

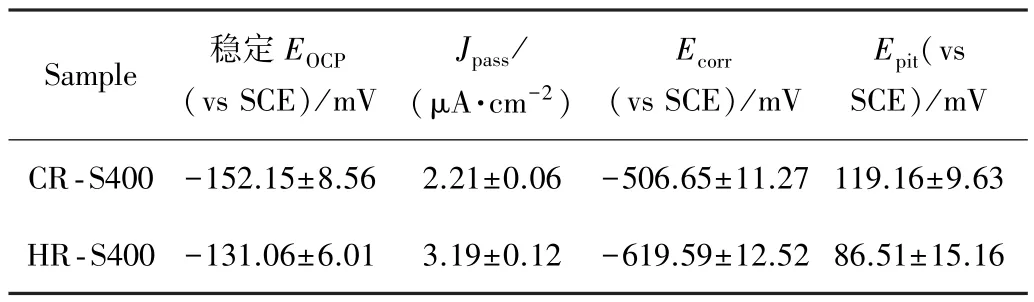

S400 不锈钢的动电位极化(PDP)曲线如图6b 所示,当样品表面阳极电流密度达到0.1 mA/cm2时,相应电位可被看作样品的点蚀电位(Epit)。 由图可知,在外加电位超过Epit之前,CR-S400 和HR-S400 都表现出明显的钝化区,其中该区域样品表面的电流密度随着极化电位的增加无太大波动,此时材料的电流密度可定义为钝化电流密度值(Jpass)[13]。 图6c 显示了基于9组PDP 结果的CR-S400 和HR-S400 的Epit累积分布,其中CR-S400 的Epit值要高于HR-S400 的Epit值。 此外,由表2 可知CR-S400 的Jpass值(2.21 μA/cm2)小于热轧样品的Jpass值(3.19 μA/cm2)。 由于Jpass值是样品的极化电位到达钝化区域时测得的,因此可被认为是不锈钢表面钝化膜后的响应电流密度[13],说明CR-S400表面的钝化膜在含Cl-环境中应比HR-S400的钝化膜更具保护性[14]。

表2 S400 的EOCP和PDP 测量的电化学参数Table 2 The electrochemical parameters of the experimental S400 via EOCP and PDP measure

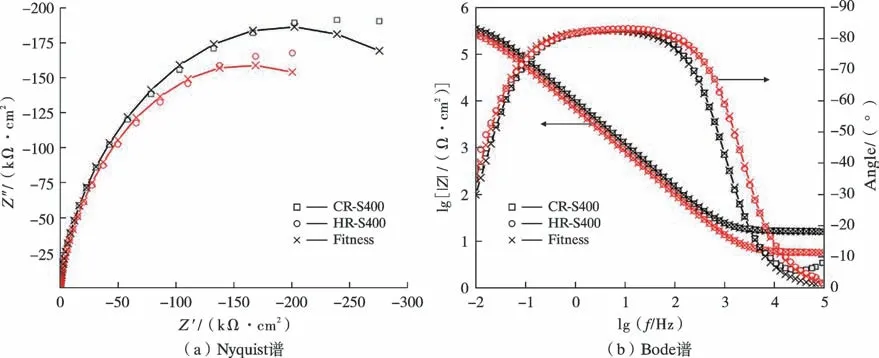

图7 为实验材料在3.5%NaCl 水溶液中的EIS 测试结果。 如图7a 所示,HR - S400 和CR - S400 的Nyquist 谱均为非闭合圆弧,且CR-S400 样品的圆弧半径大于HR-S400 试样的圆弧半径。 实验样品的Bode谱如图7b 所示,其中HR-S400 和CR-S400 都具有单一时间常数,而CR-S400 拥有较高的低频阻抗模数(|Z|0.01Hz),这表明其表面的钝化膜更具保护性。 图8为本工作EIS 阻抗谱的拟合电路,其中Re是溶液电阻,Rfilm(即表3 中Rf)是钝化膜阻抗,CPEfilm是钝化膜的常相位角原件,其阻抗可通过以下公式计算:

图7 室温(~25 ℃)下3.5wt.%NaCl 水溶液中S400 的EIS 谱Fig.7 EIS spectra of S400 in 3.5%NaCl solution at room temperature(~25 ℃)

图8 用于拟合阻抗数据的等效电路Fig.8 Equivalent circuit for fitting impedance data

表3 S400 不锈钢的EIS 拟合结果。Table 3 EIS fitting results of experimental S400 stainless steel

其中Q0是CPE 参量,j 等于 -1,ω是角频率,n为与钝化膜表面不均匀性相关的弥散系数。

表3 列出了S400 不锈钢EIS 数据拟合的结果,其中极化电阻(Rp)可由公式Rp=(ZF)ω=0(式中ZF为法拉第阻抗,ω 为角频率)得出,可表示反映腐蚀速率和钝化膜的稳定性,其值的大小可一定程度上表征样品耐蚀性[15]。 Duan 等[16]研究得出极化电阻会随着钝化膜阻抗的增加而增加,并给出了Rp的计算公式:Rp=Rf和Rp=Rf+Rct,因为本研究中的试样具有稳定的钝化区,且应用单一时间常数电路拟合,因而电荷转移阻抗Rct=0,所以确定Rp的计算公式为:Rp=Rf。 表3 数据显示CR-S400 的Rp值(673.78 kΩ·cm2)高于HRS400 的Rp值(559.16 kΩ·cm2),说明CR-S400 不锈钢的钝化膜更具保护性。

此外在表3 中,实验样品的nf值分别为0.91 与0.90,表明S400 不锈钢的阻抗与纯电容略有偏差,CPE参量Qf不能代表钝化膜的电容[17]。 因此,引入了金属表面上形成的钝化膜有效容抗(Cf)这一概念,可通过Hsu 等[18]报道的公式计算:

其中Qf表示钝化膜的CPE 参数,Rf是钝化膜阻抗,n是与材料电极表面均匀性有关的弥散系数[与公式(1)相同]。

Hirschorn 等[19]研究了Nb 电极在NH4F 溶液中的EIS 性能,并总结了Nb 表面钝化膜的厚度数据,发现随着Qf的减小,Nb 表面钝化膜的厚度也随之增加。 他们提出如下公式计算金属表面钝化膜的理论厚度(df),如下所示:

其中df是钝化膜厚度,ε是钝化膜的介电常数,根据相关已发表的研究结果[20],不锈钢钝化膜的介电常数ε为15.6,ε0是真空介电常数,为8.854 2×10-14F/cm,Cf为钝化膜的有效容抗。

由上式(3)基于EIS 结果得到S400 的Cf和df值见表4。

表4 基于EIS 结果的S400 不锈钢的有效容抗(Cf)和钝化膜厚度(df)的计算值。Table 4 Calculated values of effective capacitance(Cf)and passive film thickness(df) of experimental S400 stainless steel based on EIS results

由表4 可看出,CR-S400 具有较低的Cf值,而其df值高于HR-S400,表明在CR-S400 表面形成的钝化膜比HR-S400 的钝化膜更厚且更具保护性。 比较PDP结果,CR-S400 具有较高的Rp值和较大的df值并表现出较低的Jpass值,表明通过极化测试后样品的Jpass与基于阻抗测试的Rp和df成反比。 通过极化测试来分析合金或金属钝化膜的文献已广泛认可这种关系[21],并且将这一现象归因于材料钝化膜中的化学成分。 因此可以得出结论:具有更高极化电阻的CR-S400 在3.5%NaCl 水溶液中将会产生较低的钝化电流密度,并能保持更久的钝化状态。

2.4 动电位极化测试后的点蚀形态分析

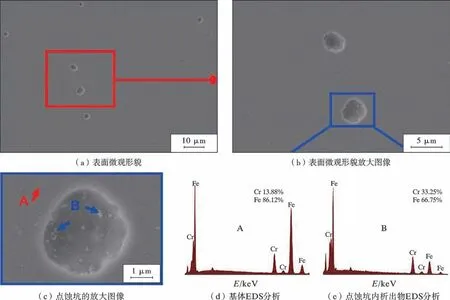

图9 与图10 为S400 不锈钢在动电位极化测试中表面电流密度达到0.1 mA/cm2后的SEM 图像。 在低倍下,CR-S400 样品表面形成了一些尺寸约2 ~5 μm的稳定点蚀坑(图9a)。 通过高倍观察(图9b),可以清晰观察到点蚀坑内有白色析出物析出,与图2c 和2e 中观察到的颗粒类似。 EDS 分析结果表明该颗粒的铬含量高于钢基体,铁含量低于钢基体,EDS 分析的碳化物铁铬成分也与图2h 中接近,表明CR-S400 的点蚀由M23C6碳化物引起。

图9 CR-S400 在经过PDP 试验后表面点蚀坑的SEM 形貌和EDS 分析Fig.9 SEM image and EDS analysis of CR-S400 surface pitting pit after PDP test

图10 HR-S400 在经过PDP 试验后表面点蚀坑的SEM 形貌和EDS 分析Fig.10 SEM image and EDS analysis of HR-S400 surface pitting pit after PDP test

图10 为HR-S400 在经过PDP 试验后表面点蚀坑的SEM 形貌和EDS 分析。 如图10a 所示,当HR-S400样品表面电流密度达到0.1 mA/cm2时,HR-S400 表面分布有一些6~10 μm 的大点蚀坑以及1~4 μm 的小点蚀坑,这一结果不同于CR-S400 表面。 对样品表面局部区域进行高倍观察(图10b),可看到点蚀坑内部周围分布着白亮颗粒,与图2d 和2f 结果类似。 EDS 分析结果表明坑内颗粒物仍为M23C6碳化物,说明HR-S400的点蚀由M23C6碳化物引起。

不锈钢中的点蚀容易在夹杂物或碳化物附近引发[22,23],这可能是因为它们比钢基体有着更高的Volta电位,并且在一些富Cr 型碳化物附近存在贫铬区[24]。在SEM 表征中,CR-S400(Cr 含量为35.7%)与HRS400(Cr 含量为47.2%)中析出的纳米级M23C6碳化物比钢基体具有更高的Cr 含量,虽然目前的研究暂时没有获得贫铬区的明显线索,但一些现有的研究已经成功发现了富Cr 型M23C6碳化物附近的贫铬区[9]。 动电位极化测试后的SEM-EDS 分析结果证明了纳米级M23C6碳化物可以在碳化物和钢基体边界周围诱导贫铬区产生,并阻碍钢表面保护性钝化膜的形成。 因此,M23C6碳化物应为CR-S400 和HR-S400 的点蚀起源。另外,对比图9 与图10 可以发现,相较于CR-S400 样品,HR-S400 在被击穿后表面存在更大且数量更多的点蚀坑,表明HR-S400 点蚀坑周围会引发更严重的贫铬现象。 同时,在TEM 分析当中,HR-S400 铁素体晶粒内有马氏体岛析出,而CR-S400 中未发现马氏体岛。相关文献指出,低碳钢连续冷却时在晶界内容易产生马氏体岛[25,26]。 本实验中HR-S400 钢中发现的马氏体岛可能就是由于终轧后缓慢冷却形成,而CR-S400钢是由HR-S400 钢冷轧所得,所以可认为HR-S400 钢中的马氏体岛在冷轧过程中沉淀消除。 一些文献还指出马氏体岛会在腐蚀环境下引发位错、晶间开裂、表面氢脆等微观结构缺陷从而降低钢表面的耐蚀性[27-29]。因此,本实验中HR-S400 钢出现的马氏体岛是降低材料耐蚀性的另一原因。

3 结 论

(1)CR-S400 和HR-S400 不锈钢基体均为铁素体组织,其中HR-S400 的铁素体晶粒呈现较为明显的等轴晶,经冷轧变形后CR-S400 的晶粒呈现长条状。 此外CR-S400 和HR-S400 的晶内和晶界处有大量富Cr型M23C6碳化物析出。

(2)在HR-S400 的TEM 明场图中可观察到马氏体岛,而CR-S400 样品中并未发现。 电化学测试结果表明CR-S400 具有更高的点蚀电位(Epit)、极化电阻(Rp)和较大的钝化膜厚度(df),同时具有较低的钝化电流密度(Jpass),表明CR-S400 有更好的耐蚀性。

(3)CR-S400 和HR-S400 中的M23C6碳化物会引起钢表面的点蚀。 2 种钢中碳化物Cr 含量均高于基体,导致碳化物附近基体Cr 含量降低从而形成贫铬区。 HR-S400 在被击穿后表面存在更大且数量更多的点蚀坑,导致碳化物附近发生更严重的贫铬现象,降低了HR-S400 钢的耐蚀性。