铝化物涂层拓扑密排相的研究进展

2024-03-06黄良阳齐浩雄孟国辉刘梅军杨冠军

黄良阳, 齐浩雄, 马 瑞, 孟国辉, 刘梅军, 杨冠军

(西安交通大学金属材料强度国家重点实验室, 陕西 西安 710049)

0 前 言

航空发动机和燃气轮机广泛应用于航空、航海等国防工业,涡轮叶片是燃气轮机和航空发动机的关键零部件[1],服役于高温环境中,随着涡轮前端温度的不断提升,涡轮叶片面临的高温氧化腐蚀问题愈加严重[2]。 为了提高叶片基体材料的抗氧化腐蚀能力,需要在基体材料表面制备高温防护涂层。 高温防护涂层主要为扩散铝化物涂层、MCrAlY 涂层。 铝化物涂层和MCrAlY 涂层在服役期间可以生成致密的氧化膜来提供良好的抗氧化和耐热腐蚀性能[3,4]。 MCrAlY 涂层利用热喷涂、多弧离子镀、溅射、电子束物理气相沉积等方法在基体表面直接沉积[5],这些沉积技术都存在“视线效应”,导致形状复杂的零部件表面涂层厚度不均匀,从而引起高温氧化和热腐蚀不均匀[5,6],故无法在带有空芯孔的复杂件上沉积MCrAlY 涂层。 铝化物涂层是一种扩散型涂层,制备铝化物涂层的常见方法包括包埋法、热浸镀铝、料浆以及CVD 法渗铝等[3]。 常见渗铝工艺一般可分为低温高活度和高温低活度2类[7],在实际工艺应用中,采用高温低活度渗铝工艺更普遍,因其是一种非接触式的渗铝方法,可以在复杂零部件表面制备涂层[8]。 铝化物涂层密度低、熔点高,与基体合金的结合较好,涂层厚度均匀,同时又能起到抗高温氧化和耐热腐蚀的效果[4,9]。

铝化物涂层制备期间由于涂层与基体发生元素互扩散导致涂层/基体界面形成互扩散区(IDZ)。 IDZ 会析出富含Re、W、Cr、Mo 等固溶强化元素[9]的细小的片状或颗粒状拓扑密排相(TCP 相)[10]。 涂层服役期间,元素继续发生互扩散,同时固溶强化元素聚集析出针尖状TCP 相渗入基体,在IDZ 下方形成二次反应区(SRZ)。 TCP 相的析出不仅降低了基体合金的固溶强化元素含量,导致基体合金强度降低,而且其本身也是一种脆性相,在高温和应力作用下会成为裂纹的发展地和扩展通道。 同时IDZ 与SRZ 的形成会减小基体合金的实际承载截面积,从而使基体合金的高温蠕变性能下降,降低了基体合金的使用寿命[10-12]。

抑制铝化物涂层TCP 相的析出是提高基体合金高温力学性能的关键。 添加铂族改性元素(Pt、Pd、Ru)[13]和预沉积Ni 层[14]可有效抑制涂层/基体元素的互扩散,从而抑制TCP 相的析出及IDZ 与SRZ 的形成。本文综述了铝化物涂层TCP 相的析出以及IDZ 和SRZ的形成机理,介绍了析出TCP 相的类型以及对基体合金的危害,对比分析了添加铂族改性元素和预沉积Ni层抑制TCP 相的析出效果和机理,并展望了未来通过添加多元改性元素或元素改性与预沉积Ni 相结合的方法来抑制铝化物涂层TCP 相析出的发展趋势。

1 拓扑密排相的析出及互扩散区和二次反应区的形成

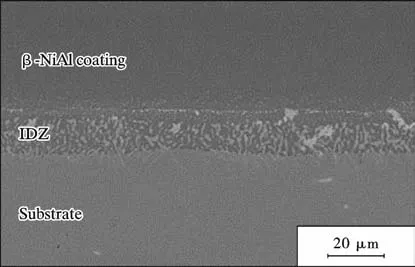

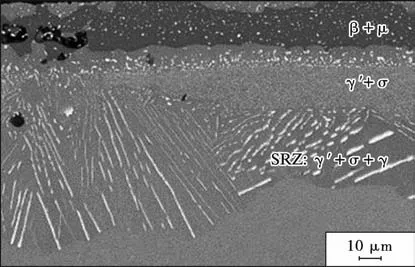

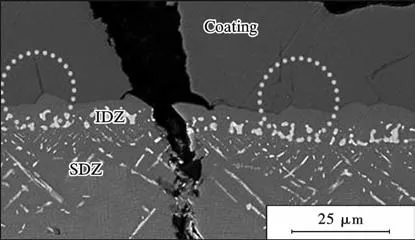

在铝化物涂层的制备期间,由于涂层元素与基体元素发生互扩散,导致在涂层与基体界面形成一层以β-NiAl相为基体相的IDZ,同时有白色细小的片状或颗粒状的TCP 相析出。 由于在实际工艺应用中,采用高温低活度渗铝工艺更普遍,可以在复杂零部件表面制备涂层,故以高温低活度在镍基基体合金表面制备铝化物涂层为例(如图1a,1b 所示)。 而涂层服役期间涂层元素与基体元素会继续发生互扩散,在IDZ 下方形成以γ′相为基体相的SRZ,并析出针尖状的TCP 相(如图1c 所示)。

图1 铝化物涂层元素互扩散导致TCP 相析出及IDZ 与SRZ 相形成Fig.1 Mutual diffusion of elements in aluminide coating leds to precipitation of TCP phase and the formation of IDZ and SRZ

1.1 涂层拓扑密排相的析出及互扩散区的形成

镍基高温合金基体组成是典型的γ-Ni/γ′-Ni3Al两相共格结构,如图2 所示[15]。 铝化物涂层是一种扩散性涂层,在基体合金进行渗铝制备铝化物涂层时,涂层与基体内的元素发生互扩散,即涂层中的Al 元素向内扩散,基体中的Ni 元素和Re、Mo、Co、Cr、W 等固溶强化元素会向外扩散。 此时向内扩散的Al 会破坏基体原有的相结构,发生以下转变[16-18]:

图2 典型镍基高温合金γ-Ni/γ′-Ni3Al 两相共格结构[15]Fig.2 Typical nickel based high-temperature alloy γ- Ni/ γ′- Ni3Al two-phase coherent structure[15]

即γ 相会向γ′相转变,导致γ 相减少、γ′相增多,并形成β-NiAl 相。 同时向外扩散的Re、W、Cr、Mo 等固溶强化元素难溶于γ′相与β-NiAl 相中,于是在高温下形成较小的柱状或片状的TCP 相并析出,此时在涂层/基体界面形成一层由β-NiAl 相和TCP 相构成的IDZ,如图3 所示[19]。 在服役期间,涂层与基体还会发生元素互扩散,导致IDZ 中的基体相结构发生退化,即β-NiAl相转变为γ′相。 同时IDZ 也会变厚,析出的TCP 相会由细小的片状或颗粒状结构变成粗大的块状结构。

图3 镍基单晶合金渗铝后的截面结构[19]Fig.3 Sectional structural of nickel-based single crystal alloy after aluminizing[19]

1.2 二次反应区的形成

在服役期间,由于涂层中的Al 元素与基体中的Ni元素继续发生互扩散,此时由于IDZ 中TCP 相的析出,抑制了元素的互扩散,导致互扩散通量降低。 于是基体的相结构不能发生“γ 相/γ′相→β-NiAl 相”结构的转变,只能发生“γ 相→γ′相”相结构的转变[20]。 由于基体中Re、Mo、Co、Cr、W 等固溶强化元素难溶于γ′相中,故在高温下析出针尖状的TCP 相。 于是在IDZ 下方形成了结构为“γ 相+γ′相+TCP 相”的二次反应区(SRZ),其中γ′相为基体相。

Suzuki 等[21]研究表明SRZ 具有形核、长大的过程,类似于再结晶,镍基合金基体中Re、W 元素会促进SRZ 的形核,Cr、Co、Mo 元素则会抑制SRZ 的形核。Rae 等[22]研究认为SRZ 从涂层中的空洞处成核在IDZ下方横向扩散,进入了基体,如图4 所示。 Suzuki 等[23]研究发现SRZ 的形核主要有2 种机制:(1)从涂层中的缺陷处成核,由于密度低在IDZ 下方横向扩散;(2)在涂层相中直接成核,在IDZ 正下方形成致密均匀的SRZ 晶粒层。 Das 等[24]研究认为SRZ 形成的是一种胞状不连续沉淀(DP),IDZ 是SRZ 形成的起始位点。 而相对于枝晶间区域,SRZ 在枝晶干区域更容易形成,这是因为枝晶间区域富含Re、W 元素,也进一步说明了Re、W 元素促进了SRZ 的形成。 SRZ 形成的主要原因是涂层中Al 元素与基体中Ni 元素发生的互扩散,导致基体中γ 相的体积分数减少、γ′相的体积分数增多,Re、Mo、Co、Cr、W 等固溶强化元素过饱和,析出TCP 相[21-24]。

图4 SRZ 从涂层中形核生长[22]Fig.4 SRZ nucleated growth from the coating[22]

SRZ 形成的标志是TCP 相的析出。 刘林涛等[25]研究发现SRZ 中TCP 相的析出总是沿着与水平方向呈45°或135°的2 个方向生长。 这与基体取向一致,即在合金基体中析出的TCP 相总是沿着γ′相的对角线方向生长。 TCP 相首先析出于IDZ 中,高温下TCP 相与基体反应,随着SRZ 反应过程的继续,TCP 相以针尖状的形态生长到基体中。 而SRZ 中部分TCP 相几乎在整个SRZ 厚度上生长,另一部分TCP 相则在某一点时停止生长[26]。 这可能与SRZ 的结构有关,由于涂层与基体元素发生互扩散,导致SRZ 中γ 相减少、γ′相增多。 而TCP 相可溶于γ 相中,难溶于γ′相,故导致该情况发生。 Das 等[24]发现,TCP 相的生长总是停止于γ相,这也验证了该现象,如图5 所示。

图5 TCP 相终止于γ 相[24]Fig.5 TCP phase terminating on the γ phase[24]

由于涂层元素与基体元素的互扩散,导致涂层在制备与服役期间发生相结构的转变并形成IDZ 与SRZ,同时析出TCP 相。 然而IDZ 与SRZ 中TCP 相的形态不一样。 涂层/基体元素的互扩散,导致在涂层与基体界面首先形成一层IDZ,并析出细小的片状或颗粒状TCP 相,这可能与IDZ 中固溶强化元素含量低有关。Rae 等[22]研究表明IDZ 中Re、Mo、Co、Cr、W 等固溶强化元素含量约为基体中含量的1/3,导致IDZ 中析出了细小的颗粒状的TCP 相。 而在SRZ 中TCP 相的形状多为长针尖状,这与SRZ 的结构有关。 SRZ 中的基体相主要为γ′相部分为γ 相,而TCP 相总是沿着γ′相的对角线生长,并不断吸收γ 相中的固溶强化元素,最终生长停止于γ 相,故SRZ 中析出TCP 相的形态多为长针尖状。

2 析出拓扑密排相的类型及危害

研究表明[27-29],IDZ 与SRZ 的形成及TCP 相的析出将严重危害镍基基体合金的力学性能,尤其是基体合金的蠕变性能。 首先,涂层中析出TCP 相的类型为σ 相、μ 相和P 相,这3 种TCP 相组成成分和特征虽不相同,但均为脆性相,在高温和应力作用下容易产生裂纹,并在涂层后续的服役中导致了裂纹的扩展。 其次,析出TCP 相严重消耗了基体合金固溶强化元素,导致基体固溶强化元素的含量降低,进而导致基体合金的强度降低,影响了其力学性能。 最后,IDZ 和SRZ 的形成破坏了基体的γ/γ′筏排化结构,减小了基体合金的实际承载面积,从而降低了基体合金的力学性能。

2.1 析出拓扑密排相的类型

TCP 相是一种金属间相,晶体结构复杂,只有单一的四面体间隙,而无八面体间隙,这种结构导致了高而均匀的原子堆积密度和极短的原子间距。 为了得到这种单一的排列紧密结构,必须要有2 种大小不同的A原子和B 原子[26,30]。 TCP 相基本的堆叠单元是配位多面体。 其中最重要的是5 重对称二十面体,即Z12(Z是指多面体的中心原子,12 是指配位数)。 所有的TCP相中都存在Z12,并且与更高配位数的Z14、Z15 和Z16相结合[26]。 TCP 相对称性极低,滑移系极少,导致塑性极低,脆性极高,所以是一种脆性相[30-32]。

σ 相空间结构为体心四方晶体结构,每个单位晶胞中含30 个原子,最大配位数为15。 σ 相析出温度通常为750~1 000 ℃,峰值为800~850 ℃,呈片状或针尖状,硬而脆。 Re 与Cr 元素有助于σ 相的形核,在σ 相中元素比例占比很大。 此外,σ 相是一种亚稳定相,在较高温度下会形核生成μ 相和P 相[30]。

μ 相空间结构为菱方结构,每个单位晶胞含13 个原子。 μ 相析出温度通常为1 050 ℃,其常见形貌为片状、长针尖状或不规则块状。 W 元素与Mo 元素是μ相的决定性元素,有助于μ 相的形核,其中Mo 是正偏析元素,W 是负偏析元素。 在含Co 元素的合金中,Co元素在μ 相中也占一部分比重[33,34]。

P 相具有简单正交结构,每个单位晶胞含56 个原子,是Cr-Co-Mo 和Cr-Ni-Mo 系中发现的TCP 相[35]。P 相的析出温度通常超过1 000 ℃,呈块状结构。 Mo元素是P 相的决定性元素,一般含Mo 元素量高的合金易析出P 相。

TCP 相的类型与基体成分有关,Rae 等[36]研究发现随着基体合金的组成成分不同,IDZ 和SRZ 中析出的TCP 相的类型也不同。 高Co 含量的合金(CMSX-4和TMS75) 更易析出μ 相,而高Re 含量的合金(RR3000)更易析出σ 相。 P 相可以从μ 相转化而来,Tan 等[37]对基体材料为CMSX-4 的TCP 相特征研究发现SRZ 中析出的TCP 相通常为μ 相,部分伴有P 相的共生。 当镍基合金中有较高含量的Mo 元素时,IDZ 与SRZ 中析出的TCP 相均为P 相[24]。 IDZ 中析出的TCP相形态开始总是细小的片状或颗粒状,而SRZ 中析出长针尖状的TCP 相,这可能与相结构以及元素互扩散有关。 IDZ 中扩散的固溶强化元素含量低于基体中的含量,导致析出的TCP 相细小。 而SRZ 的形成类似于再结晶,TCP 相会不断地析出生长,故形成长针尖状。

2.2 析出拓扑密排相的危害

TCP 相均为脆性相,在高温和应力下容易产生裂纹,IDZ 和SRZ 为裂纹的产生地和扩展通道。 材料处在应力状态下,TCP 相的脆性容易产生裂纹并扩展,导致基体蠕变性能下降。 Gong 等[27]研究了涂层基体在三点弯曲过程中的裂纹萌生和扩展行为,发现没有涂层的基体合金中的碳化物处出现裂纹,有涂层的基体合金,由于μ 相的存在,裂纹主要在IDZ 与SRZ 中萌生并扩展,如图6 所示。 不同形状的TCP 相对基体合金的蠕变性能的影响不一样,由于针状μ 相比球状μ 相在蠕变期间更容易产生应力集中,导致针尖状TCP 相更容易促进基体合金裂纹的萌生和扩展,使合金寿命降低[28]。 TCP 相的分布也会促进裂纹的产生。 Huo等[29]研究表明,固溶强化元素在晶界析出并形成TCP相而包围晶粒时,此时更容易沿晶产生裂纹并扩展。

图6 IDZ 与SRZ 处发生断裂[27]Fig.6 Fracture occurs at IDZ and SRZ[27]

固溶强化元素的贫化也是导致基体合金的力学性能下降的原因之一。 TCP 相的析出会消耗基体γ 相中的固溶强化元素(Re、Cr、Mo、W 等),导致局部γ 相溶解,TCP 相周围被γ′相包络[37]。 故当TCP 相的数量很多时,意味着也消耗了很多固溶强化元素,导致基体合金的强度降低。 Yeh 等[38]研究表明当TCP 相数量少,体积分数低时,基体合金的高温蠕变性能好。 Mackay等[39]研究了在1 093 ℃/124 MPa 下TCP 相的体积分数与合金蠕变寿命的关系,发现体积分数为2%的TCP相不会影响合金的蠕变寿命。

IDZ 与SRZ 的形成破坏了γ/γ′相筏排化结构,减小了合金的承载截面积,从而降低了基体合金的力学性能[40]。 在镍基合金的蠕变变形过程中,γ′相发生定向粗化,形成稳定的γ/γ′筏排化组织结构,使镍基合金具有优异的高温蠕变抗力。 而IDZ 与SRZ 的形成破坏了这种筏排化结构,形成“γ′相+γ 相+TCP 相”的结构。Lavigne 等[40]研究表明这种结构减小了合金的承载截面积,导致基体合金的高温蠕变性能下降,从而降低了合金的使用寿命。

3 抑制拓扑密排相析出的措施

铝化物涂层TCP 相的析出及IDZ 和SRZ 的形成,严重影响了基体合金的高温蠕变性能,降低了基体合金的使用寿命。 因此抑制铝化物涂层TCP 相的析出十分重要。 研究表明[41],在镍基合金基体中添加铂族改性元素,可以抑制基体中TCP 相的析出。 而在铝化物涂层中添加改性元素也可以抑制铝化物涂层TCP 相的析出以及IDZ 和SRZ 的形成。 同时,有研究表明在制备铝化物涂层前沉积一层Ni 层可以抑制基体固溶强化元素向外扩散的通量,增加元素在基体中的固溶度,抑制TCP 相的析出以及IDZ 和SRZ 的形成[42-45]。

3.1 Ru 改性

在涂层中添加改性元素Ru 制备Ru 改性铝化物涂层是抑制TCP 相析出的一种有效措施。 在基体合金中加入Ru 元素可以抑制TCP 相的析出[46-48],而在铝化物涂层中添加Ru 元素也能抑制涂层中析出TCP相[49-51]。 有研究表明[50-51],添加Ru 元素形成的(Ru,Ni)Al 涂层与简单铝化物涂层相比,互扩散区析出的TCP 相明显减少,且没有SRZ 形成,如图7 所示。

图7 涂层样品1 100 ℃真空中退火100 h 后横截面的BSE 形貌[51]Fig.7 BSE images of cross-sections of the coated samples after 100 h annealing in vacuum at 1 100 ℃[51]

(Ru,Ni)Al 涂层中Ru 元素的加入改变了Al 的扩散机制,Ru、Al 具有相同的原子结构,故Al 元素更容易与Ru 空位结合形成RuAl 相,不形成间隙原子。 因此只有空位扩散机制起作用,由于空位扩散速率远低于间隙扩散速率,从而降低了Al 元素的扩散速率。 Gao等[41]研究发现镍基基体合金中加入Ru 元素,与未加入Ru 元素相比,TCP 相的体积分数降低,表明Ru 元素的加入可以抑制TCP 相的成核速率。

3.2 Pt 改性

添加改性元素Pt 制备Pt 改性铝化物涂层也可以抑制TCP 相的析出。 Das 等[52]通过不同制备工艺研究了一种新型Pt 改性γ-γ′涂层,发现Pt 的加入抑制了SRZ 的形成。 在渗铝过程中添加NaCl 等活化剂,并使涂层中Al 的含量保持在27%(原子分数),使其含量足够低,而Pt 含量较高,这样便得到了Pt 改性γ-γ′涂层[53]。 图8 为涂层的微观结构,外层由γ′相组成,内层为由γ/γ′两相组成的IDZ。 由于IDZ 相结构与基体相结构相同,导致涂层与基体的化学势相同,不会发生元素互扩散,从而抑制了涂层TCP 相的析出。

图8 Pt 改性γ-γ′涂层的微观结构[52]Fig.8 Microstructure of Pt modified γ-γ′ coating[52]

Pt 元素被认为可以抑制TCP 相的生长速率,在镍基基体合金中加入Pt 元素后发现与未加入Pt 元素的相比,加入Pt 元素后TCP 相的长度减小,这表明了Pt元素抑制了TCP 相的生长速率[41]。 Zhou 等[54]研究对比了3 种不同涂层[单一Dy 改性、单一低Pt 改性、低Pt/0.1%(原子分数)Dy 共改性]的显微组织形貌,发现后2 种涂层互扩散区中TCP 相更少,分布更为分散。 3 种涂层都没有形成SRZ,表明Pt 元素的添加抑制了TCP 相的析出。 然而在铝化物涂层中添加Pt 元素促进了Al 元素的扩散,这对TCP 相的析出有利。 而Pt 元素可以抑制TCP 相的生长,从而抑制其析出,这便形成了一种竞争机制,当Pt 元素抑制TCP 相生长的因素大于由于涂层基体元素互扩散导致TCP 相析出的因素时,铝化物涂层便不会析出TCP 相,也不会形成IDZ 与SRZ[55]。

3.3 Ir 改性

Ir 元素与Ru 元素和Pt 元素同为铂族元素,Ir 元素与Pt 元素一样被认为可以抑制TCP 相的生长速率,在镍基基体合金中加入Ir 元素后TCP 相的长度减小,这表明Ir 元素抑制了TCP 相的生长速率[41]。 Wu 等[56]在TMS-75 镍基单晶合金上先沉积Ir-Ta 层后再制备铝化物涂层和改性铝化物涂层,经过1 100 ℃的氧化循环后,相比简单铝化物涂层,Ir-Ta 改性铝化物涂层的TCP相析出明显减少。 Ir-Ta 改性铝化物涂层析出的TCP相的深度只有180 μm,而在简单铝化物涂层中,析出的TCP 相的深度达到了300 μm,如图9 所示。 研究者认为根据二元相图,Ir-71%(原子分数)Ta 合金为σ 相结构,在涂层中Ir-Ta 形成均匀的阻挡层,其结构可能与TCP 相结构相似,从而抑制了基体固溶强化元素的扩散,同时Al 元素的扩散速率由于阻挡层存在变得很低,因此有效抑制了TCP 相的析出和IDZ 以及SRZ 的形成。 此外Ir 元素的加入会抑制TCP 相的生长速率,这可能也是Ir-Ta 改性铝化物涂层TCP 相析出减小的原因之一。

3.4 Pd 改性

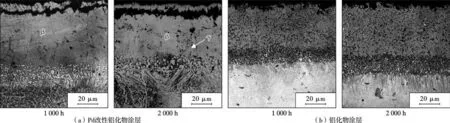

添加改性元素Pd 制备Pd 改性铝化物涂层也可以抑制涂层中Al 与基体固溶强化元素的互扩散行为,增大固溶强化元素的固溶度,从而抑制涂层TCP 相的析出。 Li 等[57]研究表明Pd 改性涂层与简单铝化物涂层在900 ℃下等温氧化1 000、2 000 h 后的组织结构均分为2 层,即外层和IDZ。 但与简单铝化物涂层相比,Pd改性铝化物涂层IDZ 中析出的TCP 相数量更少,边界更不明显,且没有渗入到基体合金中,如图10 所示。当温度升高到1 000 ℃,简单铝化物涂层出现块状和针尖状的TCP 相并渗入到了基体合金中形成SRZ;而Pd改性铝化物涂层中,IDZ 中的TCP 相变粗,变成块状的TCP 相,且没有渗入到基体合金中。 这说明了Pd 的添加可以抑制涂层中TCP 相的析出以及SRZ 的形成。

图10 900 ℃下等温氧化1 000,2 000 h 简单铝化物涂层与Pd 改性铝化物涂层的微观结构[57]Fig.10 Microstructure of simple aluminide coating and Pd modifiedaluminide coating at isothermal oxidation at 900 ℃for 1 000 h and 2 000 h[57]

3.5 预沉积Ni 层

高温低活性镀铝制备铝化物涂层之前预沉积Ni层也可以抑制涂层TCP 相的析出和IDZ 及SRZ 的形成。 研究表明[42-44]在制备铝化物涂层之前预沉积Ni层可以充当涂层β-NiAl 相形成的Ni 源,防止底层高温合金Ni 元素耗尽并抑制IDZ 的形成。 镀铝时,预沉积Ni 层可以充当Ni 源形成铝化物涂层,减少了基体合金中Ni 元素的损失,涂层/基体界面不会发生相结构转变,此时相结构依然为γ-Ni/γ′-Ni3Al 两相共格结构,基体固溶强化元素不会析出形成TCP 相,达到了抑制TCP 相析出和IDZ 形成的目的。 Cavaletti 等[45]在第四代镍基高温合金上沉积Ni-W 制备改性铝化物涂层的研究发现,Ni-W 改性铝化物涂层的微观结构中没有大量的TCP 相析出,并且没有与基体反应形成后续的SRZ,只有合金的枝晶中存在一些孤立的SRZ。 而在无Ni-W 的简单铝化物涂层中,IDZ 中有大量的白色的针状TCP 相析出,且与基体合金反应形成了SRZ,如图11所示。

图11 涂层/基体系统微观结构[45]Fig.11 Microstructure of the coating/matrix system[45]

预沉积Ni-W 层中Ni 元素充当涂层β-NiAl 相形成的Ni 源,W 元素与基体固溶强化元素(Re、Cr)形成化合物从而形成扩散障。 扩散障的形成抑制了涂层/基体元素互扩散,从而抑制了TCP 相的析出和IDZ 的形成。 在TMS-83 镍基合金上沉积Ni-W 和Ni-Re 并制备铝化物涂层,发现涂层体系中TCP 相的析出减少,表明通过预沉积Ni 层和难熔金属可以达到抑制TCP相析出和IDZ 及SRZ 形成的目的[58,59]。

通过添加铂族改性元素制备改性铝化物涂层可以增大基体合金中固溶强化元素的固溶度,并且可以抑制TCP 相的成核速率和生长速率,抑制了涂层中TCP 相的析出及IDZ 及SRZ 的形成;而预沉积Ni 层可以充当涂层β-NiAl 相形成的Ni 源,降低了基体合金中Ni 元素的损失,减小了固溶强化元素的析出,抑制了TCP 相的析出。

4 结论和展望

铝化物涂层在制备和服役期间发生元素互扩散析出TCP 相并在涂层基体界面形成互扩散区(IDZ)和二次反应区(SRZ)。 TCP 相析出和IDZ 及SRZ 的形成严重影响了基体的力学性能,降低了基体的使用寿命。针对此问题,研究人员通过添加铂族改性元素和预沉积Ni 层来抑制TCP 相的析出以及IDZ 和SRZ 的形成,从而提高基体的使用寿命,结论如下:

(1)铝化物涂层制备期间,涂层元素(Al)与基体元素(Ni、Re、W、Cr、Mo 等)发生互扩散,相结构发生转变,在涂层/基体界面形成IDZ,并析出细小的片状或颗粒状的TCP 相。 服役期间继续元素互扩散在IDZ 下方形成SRZ,并析出长针尖状的TCP 相;

(2)TCP 相常见类型为σ 相、μ 相和P 相,析出消耗了基体的固溶强化元素,导致基体强度降低;并且TCP相均为脆性相,促进了裂纹生成和扩展。 IDZ 和SRZ 的形成减少了合金承载面积,降低了基体的蠕变性能;

(3)采用添加铂族改性元素和预沉积Ni 层抑制了TCP 相的析出。 添加改性元素可以增大固溶强化元素的固溶度并且可以抑制TCP 相的生长速率和成核速率;通过预沉积Ni 层可以抑制固溶强化元素向外扩散的通量,减小元素的析出及TCP 相的形成。

目前添加改性元素多为单一元素改性,有研究发现多元元素共改性有更好的抑制效果。 因此,未来可在这些研究方向上进行突破:

(1)添加多元共改性元素。 目前已有双元共改性元素的研究,其抑制效果优于单一改性,故可实现添加多元共改性元素来提高抑制效果;

(2)实现改性元素添加和预沉积Ni 层的结合,减小固溶强化元素的析出的同时,增大元素的固溶度,从而抑制TCP 相的析出。