膜层厚度对6061 铝合金黑色微弧氧化陶瓷膜层结构与性能的影响

2024-03-06沈文宁王钰雯葛延峰胡鸣旸汤玉斐

沈文宁, 王钰雯, 李 庚, 葛延峰, 胡鸣旸, 汤玉斐

(1.西安理工大学材料科学与工程学院, 陕西 西安 710048;2.陕西省腐蚀与防护重点实验室, 陕西 西安 710048)

0 前 言

铝及铝合金因具有密度小、比强度高、易加工成型和导电性好等优点,成为轻量化制造的主要材料,如汽车和3C 产品都开始采用铝合金[1,2]。 但是,铝合金因其表面硬度低和抗腐蚀性能差等问题,使其在工业应用中需进行表面处理[3]。 微弧氧化技术可直接在铝等有色金属表面原位生长不同颜色的陶瓷层,从而极大地改善材料的耐蚀性、耐高温氧化、耐磨损和装饰性等性能,成为铝合金表面处理常用技术[4-7]。 目前,铝合金微弧氧化陶瓷层有白色、灰白色、黄色、金黄色、蓝色和黑色等颜色[4,8,9]。 在这些颜色的陶瓷膜层中,铝合金黑色微弧氧化陶瓷层有较高的光吸收率、红外辐射能力和较好的耐蚀性,使其不仅具有微弧氧化陶瓷层的优点,还具有美观的外观和良好的光学性能,在航空航天、汽车工业、建筑与装饰、光学仪器与电子器件等领域具有广泛的应用前景[10,11]。

目前,铝合金黑色微弧氧化陶瓷膜层研究主要集中在膜层的着色工艺、膜层生长机理、着色机理以及添加剂对膜层颜色和耐蚀性的影响等方面[12-17]。 Li等[18]以NH4VO3和Na2WO4为着色剂在亚共晶铝硅合金表面成功制备了膜层均匀的黑色陶瓷膜层,表面沉积的VO3和WO4使陶瓷膜层表面呈现黑色,且VO3起主要作用。 霍珍珍等[19]在6063 铝合金表面制得黑色微弧氧化陶瓷膜层,发现VO3-在正电场作用下吸附在γ-Al2O3上,并在等离子诱发的复杂物理化学反应过程中生成黑色V2O3,从而得到黑色膜层。 梁戈等[20]通过在磷酸盐体系电解液中加入NH4VO3,成功在6061 铝合金上制备出黑色微弧氧化陶瓷膜层,发现电解液中NH4VO3浓度的提高有利于增加膜层的黑度。 Chen等[21]研究了Na2WO4添加剂及其复合添加剂对铝合金黑色微弧氧化陶瓷膜层黑度的影响,发现在单一添加剂的条件下,随着电解液中Na2WO4浓度的增加,陶瓷膜层颜色变深,但不呈黑色;当添加复合添加剂时,膜层变黑。 杜春燕等[9]在Na2SiO3-Na3PO4-NaOH 体系电解液中添加NH4VO3、Na2WO4、KMnO4和Cu(CH3COO)2着色剂,通过微弧氧化技术在LY12 铝合金表面制备出均匀的黑色微弧氧化膜,研究了正向电压和氧化时间对膜层颜色、耐蚀性能等的影响,发现正向电压的增加和氧化时间的延长都能使膜层黑度增加,且黑色膜层提高了LY12 铝合金的耐蚀性。 史德阳等[22]在硅酸盐体系电解液中加入NH4VO3,利用微弧氧化处理在2A12 铝合金表面制备出黑色陶瓷膜,发现NH4VO3浓度的提高可使陶瓷膜层黑度增加,但膜层耐蚀性下降。以上研究表明利用微弧氧化技术已在各种型号的铝合金上成功制备出黑色陶瓷膜层,且黑色陶瓷膜层的着色机理及微弧氧化参数和着色剂等对陶瓷层黑度和耐蚀性的影响规律已明确。 但在实际应用中需要根据防护要求和实际工况设计黑色陶瓷膜层的厚度,且膜层厚度对其黑度、耐蚀性及硬度有影响,然而膜层厚度对铝合金黑色微弧氧化陶瓷膜层的色度、耐蚀性和硬度等的影响规律仍不清楚,限制了其实际应用。

针对以上问题,本工作以车体常用的6061 铝合金为基体,利用微弧氧化技术制备黑色陶瓷膜层,通过改变微弧氧化时间控制膜层厚度,研究膜层厚度对其结构和性能的影响,为铝合金黑色微弧氧化陶瓷膜层的实际应用提供数据支撑。

1 试 验

1.1 黑色陶瓷膜层的制备

选用尺寸为30 mm×100 mm×2 mm 的矩形6061 铝合金片作为试样。 首先,对试样依次用180、360、600、800 号砂纸进行打磨处理,然后超声清洗10 min,以去除打磨处理留下的碎屑和油渍等杂质,再用无水乙醇清洗,最后吹干。 微弧氧化处理所用电解液为碱性硅酸盐混合溶液,其主要成分为:Na2SiO315 g/L,KOH 15 g/L,NH4VO310 g/L。 将经过预处理的铝合金试样作为阳极完全浸入电解液中并用铝丝固定,以不锈钢片作为阴极,将铝丝和不锈钢片分别与电源两端连接,调整好参数后接通电源,开始微弧氧化,通过控制微弧氧化时间来控制膜层厚度。 微弧氧化过程的电参数为:恒电流单极性输出模式,正相电流4 A、负相电流1 A、正负脉冲比5:1、频率500 Hz、脉宽200 ms。 为了能在6061 铝合金基体上分别制备出膜层厚度约13、20、30 μm 的黑色陶瓷膜层,根据预试验结果将微弧氧化反应时间分别控制在13、20、29 min,将获得的黑色陶瓷膜层分别标记为A1、A2、A3。

1.2 膜层特性表征

采用CT800 型涡轮测厚仪和TR200 型表面粗糙度测量仪分别测定黑色陶瓷膜层的厚度和表面粗糙度。每个试样在正反面不同位置测4 次,取平均值作为该试样的测定值。 采用HVT-1000A 型显微硬度测量仪测定膜层的硬度,测试载荷0.1 N,加载时间10 s。 每个试样在表面不同位置测5 次硬度,取平均值。 通过3nh色差仪测定不同厚度陶瓷膜层的颜色。 每个试样正反面各测4 次,取平均值。 根据国际照明委员会(CIE)推荐的《Lab标准色度系统》对陶瓷膜层颜色进行评价[23]。Lab中L代表亮度,表示从黑色(0)到白的(100)的转变;a和b代表色品,a表示从绿到红的转变,b表示从蓝到黄的转变,二者的取值范围均为-128~128。L、a、b3 个量的绝对值越小,则越接近纯黑色。 因此,可用颜色值总和(|L|+|a|+|b|)表示黑度,颜色值总和越小越黑。 利用JSM-6700F 型扫描电子显微镜(SEM)观察不同厚度陶瓷膜层的微观形貌,并采用SEM 附带的能谱仪(EDS)对陶瓷膜层的表面成分进行分析。

1.3 耐蚀性能评价

采用PARSTAT400 型电化学工作站对不同厚度陶瓷膜层的耐蚀性能进行评价。 测试过程采用三电极体系,陶瓷膜层试样为工作电极,铂电极和甘汞电极分别为辅助电极和参比电极,腐蚀介质为3.5%(质量分数)NaCl 溶液。 动电位极化曲线测试和电化学阻抗谱测试均先在开路电位(OCP)运行600 s,达到稳定后进行动电位极化曲线和交流阻抗谱测试。 动电位极化曲线的测试参数为:扫描速率1 mV/s,相对开路电位-0.25 ~0.25 V。 交流阻抗谱的测试参数:扫描速率1 mV/s,测试频率范围1.0×(10-2~105)Hz,正弦电压振幅为30 mV。

2 结果与讨论

2.1 膜层厚度对黑色陶瓷膜层表面粗糙度和黑度的影响

图1 为不同微弧氧化时间制得的黑色陶瓷膜层的厚度和粗糙度。 由图1a 可见,随着微弧氧化处理时间由13 min 延长到29 min,陶瓷膜层厚度由13.276 μm增加到30.786 μm,说明通过控制微弧氧化处理时间成功制得具有不同膜层厚度的陶瓷膜层,且膜层厚度与预期理论厚度差别不大。 随着膜层厚度增加,陶瓷膜层的粗糙度Ra从1.020 μm 增加到1.550 μm(图1b),说明微弧氧化处理时间的延长可使膜层厚度和表面粗糙度增加。

图1 不同微弧氧化时间制得的陶瓷膜层的厚度和表面粗糙度Fig.1 Thickness and surface roughness of the ceramic coatings prepared with different micro-arc oxidation time

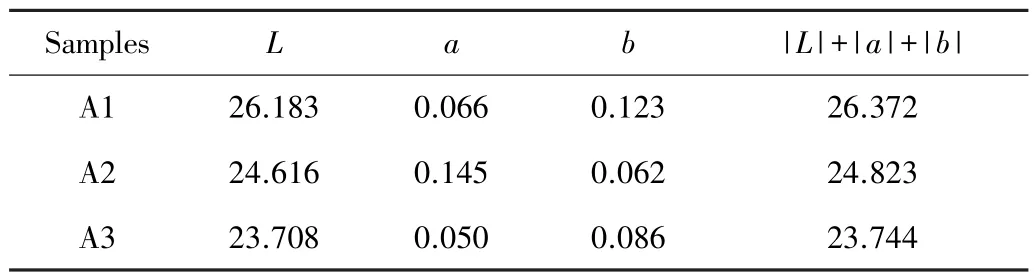

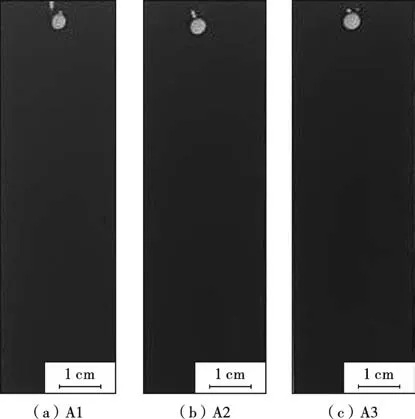

图2 为具有不同膜层厚度的陶瓷膜层的宏观形貌。由图2 可见,经过不同微弧氧化时间均得到了黑色陶瓷膜层,随着膜层厚度的增加,膜层颜色逐渐加深。 为了定量评价膜层厚度对膜层颜色的影响,在标准光源D65 下测定不同膜层厚度陶瓷膜层的颜色值,结果见表1。

表1 具有不同膜层厚度的黑色陶瓷膜的颜色值Table 1 Color values of the black ceramic coatings with different coating thickness

图2 具有不同膜层厚度的黑色陶瓷膜层的宏观形貌Fig.2 Macro morphology of the black ceramic coatings with different coating thickness

由表1 可见,A1、A2 和A3 的颜色值总和均低于27,且随着膜层厚度增加,A1 到A3 陶瓷膜层的L值逐渐减小,说明膜层黑度较高,膜层厚度增加降低了膜层的亮度,增加了膜层的黑度。

2.2 膜层厚度对黑色陶瓷膜层的表面形貌结构和元素组成的影响

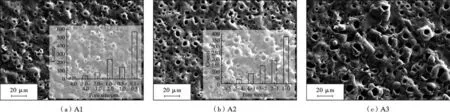

图3 为A1、A2、A3 试样的表面SEM 形貌。 膜层厚度为13.276 μm 的A1 陶瓷膜层表面存在较多分布均匀的“火山状”放电孔洞;图3 中嵌入的孔径分布统计图表明这些放电孔洞的孔径分布在0.1 ~4.0 μm,其中较大的孔的孔径主要分布在1.0 ~2.0 μm,而较小的孔的孔径主要分布在0.1 ~0.5 μm(图3a)。 在微弧放电击穿过程中位于高温高压等离子体放电区的气体在排出时引发喷射现象,且电解液的硅酸盐和钒酸盐扩散进入放电通道,通过参与反应形成高温熔融物,在气体的作用下在四周堆积,冷却凝结成陶瓷膜层,从而在中间产生“火山口”孔洞[21]。 随着膜层厚度增加,A2 陶瓷膜层表面“火山状”放电微孔孔径逐渐变大,表面更为不平整;嵌入的孔径分布统计图表明这些放电孔洞孔径分布在0.1 ~5.0 μm,其中较大的孔的孔径主要分布在1.0~3.0 μm,且孔径在2.0~3.0 μm 的放电孔洞明显增加,而较小的孔的孔径主要分布在0.1 ~1.0 μm(图3b)。 当膜层厚度达到30.786 μm 后,A3 陶瓷膜层表面放电孔洞大大减少,且孔径显著增大,超过10.0 μm(图3c)。 这是由于膜层厚度增加,放电击穿所需要的能量变大,单次熔融产物增多,导致放电微孔变大,孔数量减少。

图3 具有不同膜层厚度的黑色陶瓷膜层的表面SEM 形貌Fig.3 Surface SEM morphology of the black ceramic coatings with different coating thickness

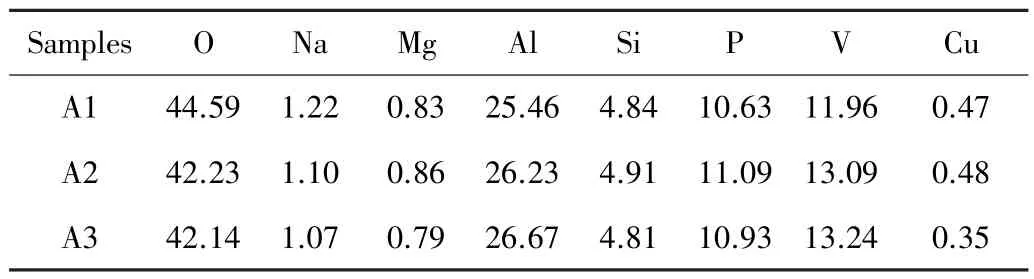

对3 个陶瓷膜层表面进行EDS 元素定量分析,结果见表2。 A1、A2、A3 陶瓷膜层表面都含有O、Na、Mg、Al、Si、P、V 和Cu 元素,其中Si、Cu、Mg 和Al 元素为6061 铝合金本身自带元素,但Si 元素含量高于铝合金本身含量,这是由电解液中一定量的硅酸盐沉积到陶瓷膜层的放电通道引起的;O 元素来源于微弧氧化过程中Al 被氧化形成的氧化物,Na、P 和V 元素来源于电解液成分在陶瓷膜层表面的沉积。 A1、A2、A3 陶瓷膜层中Al、O、V 和P 元素为主要元素,随着膜层厚度增加,Al 和V 元素含量增加,而O 元素含量降低。 3 种陶瓷膜层的Al 和O 元素原子分数之比分别为0.571、0.621、0.633,与Al2O3的原子分数较接近,说明陶瓷层的主要成分为Al2O3和钒酸盐。 随着膜层厚度增加,膜层中V 元素含量增加,这一变化趋势与膜层厚度和膜层黑度的变化趋势一致,表明黑色陶瓷膜层的黑度是由钒酸盐沉积引起的。

表2 A1、A2、A3 陶瓷膜层的EDS 定量分析(原子分数)%Table 2 EDS quantitative analysis of A1, A2, A3 ceramic coatings (atomic fraction) %

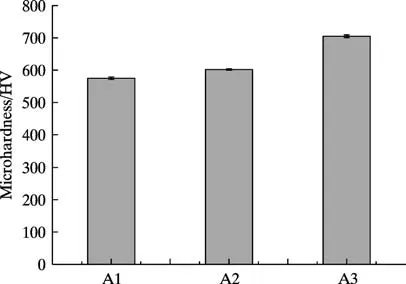

2.3 膜层厚度对黑色陶瓷膜层硬度的影响

图4 为A1、A2、A3 陶瓷膜层的显微维氏硬度。 由图4 可见,随着膜层厚度的增加,陶瓷膜层的硬度增大,且陶瓷膜层的硬度较基体(129.92 HV)显著提升,是基体的6 倍左右。 陶瓷膜层的硬度随膜层厚度增加而提升,这是由于随着膜层厚度的增加,作用于放电通道的能量增大,有利于膜层的烧结,提高了膜层的致密性。

图4 A1、A2、A3 陶瓷膜层的显微硬度Fig.4 Microhardness of A1, A2 and A3 ceramic coatings

2.4 膜层厚度对黑色陶瓷膜层耐蚀性的影响

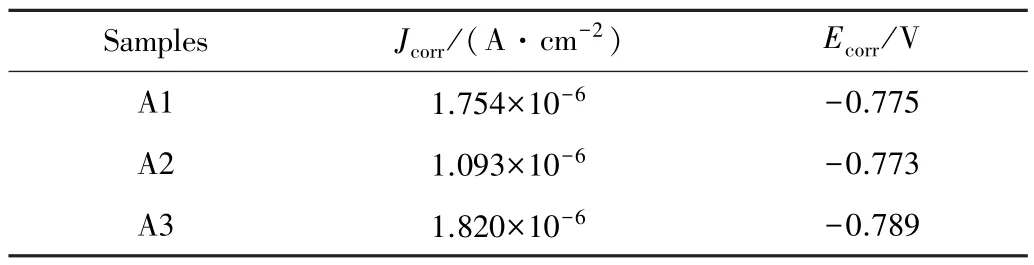

图5 为不同膜层厚度的黑色陶瓷膜层在3.5%NaCl 溶液中的动电位极化曲线,表3 列出了极化曲线的拟合参数。 由图5 和表3 可见,黑色陶瓷膜层的自腐蚀电位随着膜层厚度的增加先正移而后负移,相应的腐蚀速率先减小后增大,在膜层厚度为20.781 μm时膜层(A2)的自腐蚀电位最正、自腐蚀电流密度最小,表明黑色陶瓷膜层的耐蚀性随膜层厚度增加先增强而后降低,且膜层厚度为20.781 μm 时陶瓷膜层的耐蚀性最好。 这是由陶瓷膜层厚度和表面微观结构共同作用的结果。 A1 和A2 陶瓷膜层的孔数量、大小和表面平整度差别不明显,此时A2 陶瓷膜层的厚度更大,使腐蚀介质到达基体的路径延长,从而提高其耐蚀性。但当膜层厚度增大到30.786 μm 后,膜层表面的孔显著增大,有利于腐蚀介质到达基体表面,产生局部腐蚀,从而使膜层的耐蚀性降低。

表3 极化曲线的拟合参数值Table 3 Fitting parameter values of polarization curve

图5 A1、A2、A3 陶瓷膜层在3.5%NaCl电解液中的动电位极化曲线Fig.5 Potentiodynamic polarization curves of A1, A2 and A3 ceramic coatings in 3.5%NaCl electrolyte

为了进一步验证膜层厚度对6061 铝合金黑色陶瓷膜层耐蚀性的影响,采用电化学阻抗谱进行进一步分析。

图6 为A1、A2、A3 陶瓷膜层的电化学阻抗谱。 由图6 可见,膜厚分别为13.276 μm 和30.786 μm 的A1和A3 陶瓷膜层的Nyquist 谱表现为低频区的1 个大容抗弧与高频区的1 个小容抗弧,表明电极反应过程由电荷转移控制;而膜厚为20.781 μm 的A2 陶瓷膜层的Nyquist 谱高频区出现了1 个大直径容抗弧,在低频区出现斜向上的直线,表明该阶段电极反应主要以离子扩散为主,这可能是因为在膜层表面发生了其它化学反应。 随着膜层厚度增大,圆弧半径都先增大后减小,在膜厚为20.781 μm 时圆弧半径达到最大。 这一结果表明,随着陶瓷膜层厚度的增大,黑色陶瓷膜层的耐蚀性先增强后减弱,膜层厚度为20.781 μm 的A2 陶瓷膜层的耐蚀性最佳,与动电位极化曲线测试结果相符。

图6 A1、A2、A3 陶瓷膜层在3.5%NaCl 电解液中的Nyquist 谱Fig.6 Nyquist spectra of A1, A2 and A3 ceramic coatings in 3.5%NaCl electrolyte

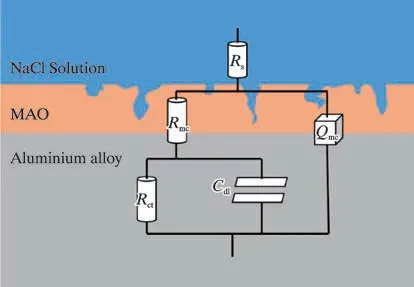

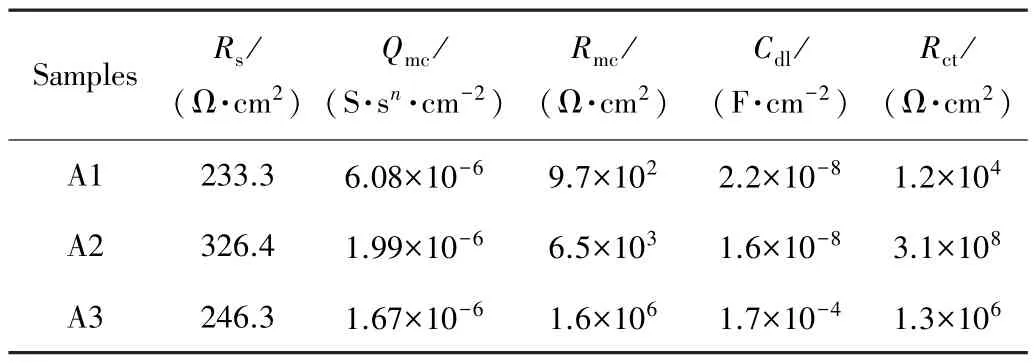

利用电化学分析软件拟合得到图7 所示的等效电路以分析电化学阻抗数据,其中Rs为溶液电阻,Rmc为陶瓷膜层电阻,Rct为基体与溶液界面电荷转移电阻,Qmc为恒相位元件,Cdl为基体与溶液界面处电容。

图7 黑色陶瓷膜层电化学阻抗测试拟合用等效电路Fig.7 Equivalent circuit model used for simulation of the EIS measurements of the black ceramic coatings

根据图7 所示等效电路对图6 所示电化学阻抗谱的电路参数进行拟合,结果见表4。Rct对应着基体与溶液间的电荷转移电阻,能够更直观地衡量陶瓷膜层在腐蚀介质中的电化学反应剧烈程度。 由表4 可见,随着陶瓷膜层厚度的增加,Rct值先增加后降低,由A1 陶瓷膜层的104数量级增加至A2 陶瓷膜层的108数量级,随后降低到A3 陶瓷膜层的106数量级;此外,A1、A2、A3 陶瓷膜层的溶液电阻Rs始终保持在同一数量级,陶瓷层电阻Rmc有增加的趋势。 这一结果表明随着膜层厚度增加,陶瓷膜层的耐蚀性先增强后降低,在膜层厚度为20.781 μm 时耐蚀性最好。 这可能是由于膜层厚度超过20.781 μm 后,陶瓷膜层的放电孔洞显著增大,使腐蚀介质更易侵入。

表4 A1、A2、A3 陶瓷膜层的等效电路参数Table 4 Parameters of the equivalent circuit for A1, A2 and A3 ceramic coatings

微弧氧化制得的黑色陶瓷膜层可以作为物理屏障阻隔侵蚀性物质进入铝合金基体[15],从而降低铝合金基体在环境中的腐蚀,因此膜层厚度增加使得陶瓷膜层耐蚀性增强。 但由于在微弧氧化过程中产生放电击穿,使陶瓷膜层中存在放电微孔。 环境中的侵蚀性介质可进入这些放电微孔并与金属基体接触,引起金属表面腐蚀。 随着膜层厚度增加,膜层表面孔变得越来越大,侵蚀介质更容易进入基体,使其耐蚀性能变差。结合A1、A2、A3 陶瓷膜层的表面微观形貌和膜层厚度可推测,A2 陶瓷膜层在厚度增加的同时孔径较A1 陶瓷膜层增加不显著,表面均较平整,此时陶瓷膜层的物理屏障作用起到主导作用,因此其耐蚀性显著增强;而A3 陶瓷膜层的厚度虽然进一步增加,但其表面更为粗糙且放电微孔显著变大,约为A1 陶瓷膜层放电微孔的3倍,这使得腐蚀介质更容易在膜层表面停留并进入孔内,此时放电微孔成为腐蚀介质通道,使得腐蚀介质与基体接触,降低了陶瓷膜的防护作用,因此耐蚀性降低。

3 结 论

(1)通过控制微弧氧化时间获得膜厚在13~30 μm的6061Al 合金黑色微弧氧化陶瓷膜层;随着膜层厚度增加,陶瓷膜层的表面粗糙度增大,放电微孔数量逐渐减少,孔径增大,且膜厚为30.786 μm 的A3 陶瓷膜层的放电微孔孔径增大最为明显。

(2)膜层厚度的增加改善了6061 铝合金黑色微弧氧化陶瓷膜层的黑度和硬度。 随着膜层厚度增加,陶瓷膜层的黑度和硬度都增加,且陶瓷膜层的硬度比铝合金基体提高了6 倍。

(3)膜层厚度显著影响黑色陶瓷膜层的耐蚀性,随着膜层厚度(13~30 μm)增加,陶瓷膜层的耐蚀性先增强后降低,当膜层厚度为20.781 μm 时其耐蚀性最好。