两挡AMT纯电动汽车的换挡协调控制及仿真研究

2024-03-05黄石

黄 石

(四川职业技术学院 党政办公室,四川 遂宁 629000)

目前纯电动汽车驱动形式主要有三种:驱动电机直接驱动车轮、驱动电机与车轮之间加装固定速比减速器、驱动电机与车轮间加装变速器.对于电机直接驱动的形式,系统结构简单,但是对电机要求很高且效率不高,在低速运行时动力性较差.加装固定速比减速器后对电机要求有所降低,但是仍然存在爬坡能力和最高车速矛盾的问题.目前国内外市场上纯电动汽车大多数采用电机加装固定速比减速器,最主要的原因是该结构更容易控制成本、降低系统体积和质量.然而对于固定速比减速器的纯电动汽车,其整车性能很大程度上取决于电机的性能,但电机在不同转速下的效率存在较大差异.研究表明,搭载变速器的电动汽车,可通过挡位的变更扩宽动力源的工作区域,且通过改变换挡时机获得更高的效率,提高整车的经济性.因此,将固定速比减速器变更为多速变速器后,能有效解决整车效率低与低速动力性差的问题.

而自动变速器主要有液力机械式自动变速器(AT)、无级自动变速器(CVT)、双离合自动变速器(DCT)和电控机械式自动变速器(AMT)四种.AT造价较高、传动平均效率较低,同时存在工艺结构复杂的缺陷;CVT采用钢带传动,效率低的同时具有易打滑的缺陷;DCT由于具有两个离合器,系统结构较为复杂,与MT和AMT相比较,重量、价格和空间都处于弱势.AMT具有传动效率高、结构简单紧凑、造价低等优势,研究表明,其适合用于目前的电动汽车上[1].

电动汽车的动力源为电机,目前国内外主流的电机为永磁同步电机和交流异步电机,由于电机具有较宽的调速范围,高速电机的转速已经超过10000rpm,所以目前电动汽车通常采用单挡变速器,结构简单,不需要进行复杂的控制,变速器的成本较低,但是高速电机的成本却比普通低速电机高很多,并且高速电机的效率只有在额定工作点附近才有较高值,而在其他区域的效率相对较低,在峰值功率和峰值转速工作区域附近其效率只有0.7[2].所以纯电汽车用两挡AMT传动系统,其换挡控制策略能实现自动平顺换挡,且换挡时间短和AMT换挡过程简单,无需进行复杂的离合器协调操作,因此以两挡AMT作为研究对象.

1 计算两挡AMT传动比

目前常见的电动汽车以固定挡位为主,固定挡位无法在更加广阔的范围内对车速进行灵活调整,影响驾驶员的驾驶体验,对于纯电动汽车性能的提升产生了限制作用.为了解决这一问题,文中对电动汽车变速箱进行升级,利用多挡位动力系统代替传统的固定挡位动力系统,围绕两挡AMT变速装置开展换挡协调控制仿真.

对两挡AMT纯电动汽车进行换挡协调设计过程中,要保障汽车电池、电机等参数不变,依据纯电动汽车设计要求,匹配适宜的两挡传动比.本文对电动汽车的性能要求如表1所示.

表1 电动汽车性能要求

纯电动汽车的主减速比是一个固定值,因此其搭载的变速箱只需要确定两个挡位的传动比.确定变速箱的最大传动比是关键,影响变速箱最大传动比的因素是车辆与地面的附着力,以及在最大爬坡状态下汽车电机的扭矩,要确保驱动力始终大于阻力,传动比数值越高车辆的爬坡能力越强.同时,为了避免纯电动汽车出现打滑问题,要确保驱动力不高于汽车轮胎与地面的附着力[3].

(1)

公式(1)中Fαmax表示纯电动汽车在最大爬坡状态下的行驶阻力,在不考虑加速阻力的前提下,Fαmax主要由爬坡阻力(Fi)、滚动阻力(Ff)以及最低通过速度风阻(Fw)三个部分组成.即:Fαmax=Fi+Ff+Fw.Tmax代表电机在设定转速下的最大扭矩参数,变量η为机械效率,FN表示汽车驱动轮的垂直反馈力.其中,计算FN、Fw的公式为:

(2)

(3)

上述公式中,r为车轮半径,u为车辆行驶速度,i表示挡位传动比,将参数代入公式之后,得到二挡传动比(i2)范围[0.39,0.85],一挡传动范围为[0.85,2.43].

2 搭建两挡AMT纯电汽车系统模型

确定变速箱一挡与二挡的传动范围之后,开始搭建传动系统模型.如图1所示,本文中的电动汽车传动系统主要由AMT、驱动电机、驱动变速控制器以及主减速器组成,车辆行驶过程中,驱动电机负责提供驱动力,通过两挡AMT变速器将驱动力传递给车轮以及主减速器,令驾驶员可以根据实际驾驶需求灵活调整车速,并优化车速变化曲线[4].

图1 两挡AMT汽车传动系统示意图

2.1 搭建电池模型

本文中的电池系统使用内阻模型,明确电池温度、SOC(电池荷载状态)与开路电压、内阻之间的关系.

Voc=Voc-cell(Temp,SOC)×Bcell

(4)

Rdisc=Rdisc-cell(Temp,SOC)×Bcell

(5)

公式(4)与公式(5)中,变量Voc代表电池组件的开路电压,Voc-cell(Temp,SOC)则代表电池组件单体开路电压,Bcell为电池组内串联电池实际数量.Rdisc表示电池放电内阻,Rdisc-cell(Temp,SOC)则为电子组件的单体内阻.

2.2 搭建驱动电机模型

油门开度以及驱动电机的转速,主要由电机输出转矩决定,电机输出转矩计算公式为:

(6)

公式(6)中,T0表示电机的输出转矩,ωm表示电机实际转速,f(ωm,Tm)则为电机工作效率,变量ηc表示驱动变速一体化控制装置的工作效率.

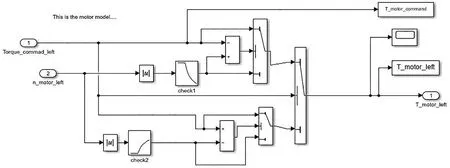

电动机模型主要是对目标转矩和输入转矩进行判断,判断目标转矩是否大于输入转矩,以保证电动机输出特性.电动机模型如图2所示.

图2 电动机模型

2.3 整车行驶阻力矩

电机驱动力经由AMT变速箱形成输出转矩,再经过主减速器、半轴传递至车轮,则车轮行驶阻力计算公式为:

(7)

公式(7)中,变量m代表整车的重量,g为重力加速度,α表示路面坡度,Cd表示空气阻力系数,v表示车辆实际速度,f为车轮与地面的摩擦系数,r为车轮的半径,i0表示主减速器的传动比,δm代表旋转质量转换系数.

根据汽车理论,搭建车辆模型如图3所示.

图3 车辆模型

3 制定换挡控制策略

就目前电动车产业发展而言,其变速箱换挡控制可以分为惯性相与转矩相两个阶段,其中转矩相控制的主要作用是提升转矩跟踪调节反应效率,减少变速箱处于转矩相阶段所承受的换挡冲击,根据实际的冲击参数调整驱动电机转矩变化率.

(8)

公式(8)中Je表示AMT变速箱换挡转矩垂直向冲击力,J1为驱动电机转动惯量,J2为齿轮转动惯量.根据现有的国际标准,Je≤10m·s-3,在满足冲击量要求的前提下,在电机转矩处于最大变化率的状态下进行摘挡操作,汽车的电机力矩模式发生变化,转为自由模式,此时电机转矩逐步降低,直至归零.

电机进入惯性相阶段之后,其控制目标发生变化,由提升转矩跟踪调节反应效率,转变为缩短转速同步时间.车辆行驶过程中,AMT变速箱受到的冲击度以及换挡时间,与转速差控制紧密相关.本次设计中,设计人员使用PID控制装置,并搭配有限状态切换控制模式,实现对于转速的快速调节.

(9)

公式(9)中,n1表示电机目标转速,n2为AMT变速装置中间转数,n3为AMT转速.在AMT变速箱由转矩相切换为惯性相的过程中,电机的转速会出现一定程度的降低.因此,在换挡时要为变速箱设定修正值,由一挡换到二挡时转速修正值为100r/min,由二挡切换至一挡转速修正值为80r/min[5].

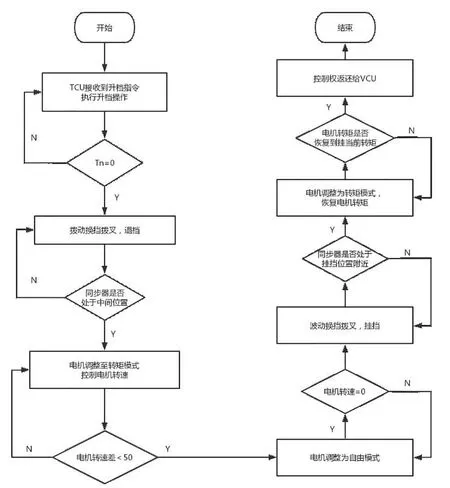

当变速箱由一挡切换至二挡的时候,变速箱控制单元(TCU)在接收到整车电控系统(VCU)发送的挡位切换指令之后,开始执行换挡操作,此时安装在纯电动汽车上的微型控制单元(MCU)对电机输出转矩进行控制,将输出转矩逐渐降为0,此时电机切换至自由模式,AMT变速箱在自由模式下调整拨叉完成换挡操作,此时AMT变速箱由转矩相切换至惯性相.随后,微型控制单元将电机调整为转矩模式,提升电机转速直至达到目标转速,待电机转速达到目标转数之后,将电机切换至自由模式,完成拨叉的拨动操作,如图4所示完成挂挡.

图4 升挡控制流程图

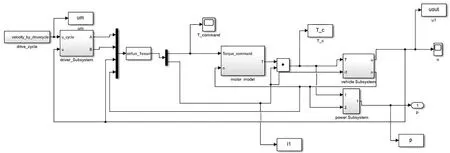

将驾驶员模型、电机模型、电机驱动控制策略、AMT换挡控制策略、车辆模型有机地结合起来,最终形成电动汽车系统仿真模型如图5所示.

图5 系统仿真模型

4 仿真验证

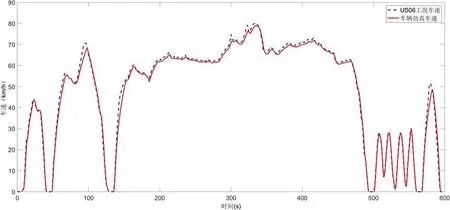

基于电动汽车系统仿真模型,运行控制系统可得出电动汽车在城市循环工况(US06)下的运行情况,图6为US06工况下速度和车辆仿真速度对比曲线.

图6 US06工况车速和仿真车速曲线

经过图6所示,车辆仿真车速曲线和US06工况车速拟合度十分地相近,验证了本文搭建模型的正确性,并且所编的控制策略程序是符合要求的,满足了本文的任务要求.

在US06工况下再对电动机输出转速、转矩、功率进行仿真,绘制其曲线如图7、图8、图9所示.

图7 电动机的转速曲线

图8 电动机的转矩曲线

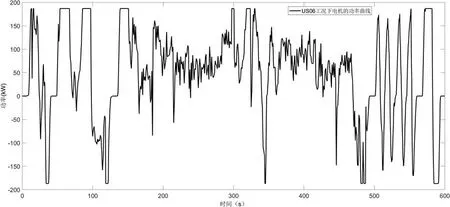

图9 电机输出功率曲线

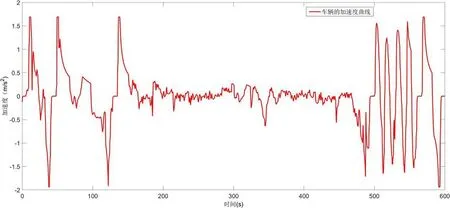

在US06工况下车辆的加速度变化曲线如图10所示.

图10 车辆的加速度变化曲线

在US06工况下加速踏板与制动踏板变化曲线如图11、图12所示.

图11 加速踏板变化曲线

图12 制动踏板强度变化曲线

通过以上仿真曲线可以看出,仿真结果满足设计要求.完成设计工作之后,尝试对二挡AMT换挡协调控制方案进行有效性验证.采用升降挡测试的方式,在VCU发出升挡/降挡指令之后,电机切换至卸扭状态并拨动拨叉使AMT变速箱处于空挡状态,再根据目标挡位参数调整电机转速,当电机转速趋近目标挡位转速之后进行挂挡,并依靠同步器保持转速同步[6].

本文设置NEDC(新欧洲驾驶周期)市区路况以及0~100km/h两种驾驶场景进行仿真,以观察两挡AMT换挡协调控制策略有效性.通过仿真结果发现,在0~100km/h加速实验中,两挡AMT的换挡时间始终保持在0.5s以内,最大冲击度始终没有超过8.0m/s3.在NEDC市区路况场景下,升挡/降挡的时间未超过0.6s,最大冲击度为7.8m/s3.此外,对安装的两挡AMT变速箱的纯电动汽车进行换挡实验,通过实验发现AMT变速箱升挡和降档时间合理,且换挡过程较为平滑,车辆速度变化不存在明显波动,驾驶体验较好,由此证明本次换挡协调控制设计符合要求.

5 结论

在努力实现“碳中和”以及“碳达峰”目标这一宏观背景下,新能源汽车产业的发展受到了越来越多的关注.受到技术条件的制约,大部分新能源汽车依旧采用单级减速器,其传动系统的转速比为固定值,无法进一步激发纯电动汽车的潜能.为了妥善处理这一问题,积极尝试利用两挡AMT变速箱令传动系统转速能够根据驾驶需求自由变化,在确定两挡AMT变速箱转速比的基础上,构建传动系统模型并制定换挡控制策略,经仿真验证了两挡AMT变速箱换挡协调策略的有效性,为纯电动汽车的发展提供技术支持.